Способ формообразования коробчатых и трубчатых деталей с выступами и штамп для его осуществления

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано в различных областях промышленности (машиностроение, судостроение и т.д.) при изготовлении коробчатых и трубчатых деталей из листового металла и труб. Способ включает изгиб листовой заготовки за несколько переходов. На первом переходе поочередно подгибают продольные кромки. На втором переходе осуществляют изгиб заготовки от каждой подогнутой продольной кромки до середины заготовки. При этом формируют заданную кривизну и выступы в продольном направлении. После чего осуществляют гибку средней части заготовки в поперечном направлении. На последующих переходах формируют выступы от полученных на первом переходе кромок с одной из сторон заготовки до ее середины. Затем от другого края таким же образом к середине заготовки, с увеличением прилагаемого усилия до максимального в средней части заготовки. Штамп содержит взаимодействующие верхний и нижний деформирующие узлы в виде пуансона и матрицы. Рабочие поверхности пуансона и матрицы соответствуют форме поперечного и продольного сечения детали. Пуансон и матрица выполнены с выступами, соответствующими выступам на детали, и выемками. Выемки расположены между выступами и выполнены с исключением их контакта с деталью. В результате обеспечивается снижение трудоемкости формообразования из заготовок большой толщины и снижение расхода материала. 2 н. и 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано в различных областях промышленности (машиностроение, судостроение и т.д.) при изготовлении коробчатых и трубчатых деталей из листового металла и труб.

Известны и широко применяются способы формообразования листовых деталей с применением холодного деформирования, а также с использованием местных нагревов (Куклин О.С., Шабаршин В.П. Средства технологического оснащения корпусообрабатывающих цехов. Л.: «Судостроение», 1988).

В настоящее время в промышленности находят применение нижеперечисленные аналоги предлагаемых технических решений с использованием многопереходных методов формообразования листовых деталей сложной конфигурации, универсальных и специальных штампов для их осуществления, а именно: изобретения по а.с. №№1042842, 1072951, 1194897, 1250348, 1291235, 1298656 и др.

Наиболее близким к заявляемому является способ формообразования трубчатых деталей из листа и устройство для его осуществления по патенту РФ №2250149. Способ по прототипу включает изгиб заготовки путем ее ротационно-локального деформирования, прилагаемого параллельно продольным кромкам заготовки, при этом изгиб начинают с поочередной подгибки продольных кромок, после чего производят последующий пошаговый изгиб заготовки от каждой подогнутой кромки до середины заготовки.

Устройство для формообразования трубчатых деталей из листа по указанному прототипу содержит взаимодействующие верхний и нижний деформирующие узлы, причем верхний деформирующий узел выполнен в виде нажимного роликового устройства с возможностью возвратно-поступательного перемещения в вертикальной плоскости, а нижний деформирующий узел выполнен в виде двухопорной балки.

Указанные способ и устройство могут применяться с использованием специальных гибочно-правильных машин с приводными роликами, однако в настоящее время такие машины выпускаются лишь для сравнительно малых усилий (до 25 тс) и, следовательно, на них можно получать детали только из заготовок толщиной до 20 мм.

Задачей настоящего изобретения является обеспечение формообразования сложных труднодеформируемых деталей двоякой кривизны из заготовок большой толщины, требующих обязательного утонения заготовки, с использованием традиционного прессового оборудования и приемлемой производительности, экономии материала заготовок, а также расширение арсенала технических средств, применяемых при формообразовании деталей.

Технический результат, обеспечиваемый настоящим изобретением, заключается в снижении трудоемкости и повышении технологичности формообразования труднодеформируемых деталей двоякой кривизны из заготовок большой толщины при использовании традиционного прессового оборудования, а также в снижении расхода материала.

Этот технологический результат достигается последовательностью выполнения формообразования по переходам с предотвращением гофрообразования путем применения вытяжки и создания технологически необходимого утонения по установленным закономерностям распределения его по длине детали двоякой кривизны. При этом в труднодеформируемых зонах заготовки может использоваться локальный нагрев, уменьшающий упругое последействие и получение требуемого утонения без побочных нежелательных деформаций.

Гибка деталей осуществляется за несколько переходов. На первом переходе осуществляют подгибку кромок для трубчатых деталей по цилиндрической поверхности, для коробчатых - по прямолинейным образующим.

На втором переходе осуществляют гибку от каждой подогнутой продольной кромки до середины заготовки с формированием заданной длины выступов. Причем выступы при гибке получают кривизну и в продольном и поперечном направлениях. При значительных габаритах деталей гибку производят последовательно от одной кромки до середины детали, а затем от второй кромки тоже к середине детали. Причем на втором переходе осуществляют формообразование выступов неполного профиля.

На следующем переходе производят окончательную гибку от одной продольной кромки до середины заготовки, а затем от другой кромки до середины детали с получением заданной формы выступа и заданной поперечной кривизны детали. Окончательную гибку осуществляют по центральной линии детали.

Сущность изобретения поясняется схемами применительно к изготовлению полумуфты галтельной для ремонта гофр действующих магистральных трубопроводов (ТУ 1469-001-01297858-01):

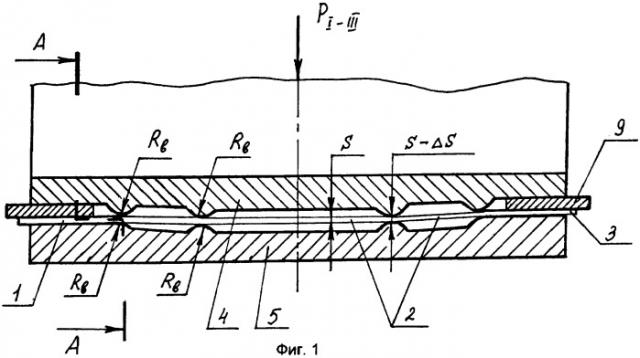

- фиг.1 - продольный разрез детали в процессе формообразования в штампах;

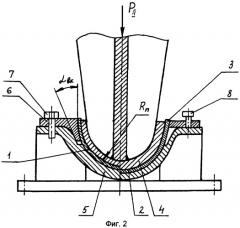

- фиг.2 - поперечный разрез детали в процессе формообразования в штампе по п.5 формулы изобретения (разрез А-А на фиг.1);

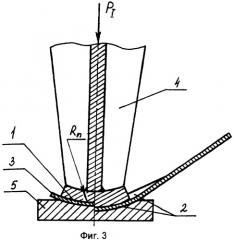

- фиг.3 - поперечный разрез детали в процессе формообразования в штампе по п.6-7 формулы изобретения.

Для пояснения заявляемого способа формообразования на фиг.1 показана находящаяся в штампе заготовка коробчатой детали 1 толщиной s, имеющая технологический припуск 3, и показаны места 2 будущих выступов. Эти выступы формируются за один-три последовательных перехода в штампе (фиг.1), состоящем из пуансона 4 и взаимодействующей с ним матрицы 5. Для придания заготовке двоякой кривизны на выступах детали (галтелях) пуансон и матрица штампа имеют свои выступы с радиусами скругления Rв и Rn (фиг.2), создающие двоякую кривизну за счет утонения заготовки детали на величину Δs. Необходимая для этого вытяжка заготовки в продольном Δl и поперечном Δв направлении зависит от геометрии детали, а утонение рассчитывается как Δs=Δl-Δв. Между соседними выступами в матрице и пуансоне штампа заготовка детали при приложении усилия формообразования будет свободно удлиняться, получая заданную форму без гофрообразования.

Формирование заготовки на первом переходе (фиг.3) начинают с подгибки кромок 3 детали 1 с получением заданной кривизны кромок. На втором переходе осуществляют изгиб заготовки от каждой подогнутой продольной кромки до середины заготовки с формированием заданной кривизны и выступов в продольном направлении. После этого осуществляют дальнейшую гибку средней части заготовки в поперечном направлении без полного образования выступов. На последующих переходах формируют выступы от полученных на первом переходе кромок с одной из сторон заготовки до ее середины с последовательным увеличением прилагаемого усилия, вплоть до максимального РII (фиг.2) в средней части заготовки, а затем от другого края таким же образом к середине заготовки детали.

В частном случае предлагаемого способа после формообразования первой детали одного типоразмера измеряют получившуюся вытяжку ее кромок, уменьшают припуск и размер заготовки детали на величину припуска и затем формообразование последующих деталей осуществляют без технологического припуска 3 (фиг.1-3).

В другом частном случае при необходимости значительной вытяжки и утонения заготовки (для обычных сталей от 8% в местах выступов 2 фиг.1-3) осуществляют локальный нагрев на ширину выступа с увеличением температуры нагрева на ширине и длине выступа от его краев к середине, при этом наибольшая температура для малоуглеродистых и низколегированных сталей не превышает 800°С.

В еще одном частном случае до первого перехода осуществляют формообразование поверхности детали без выступов по цилиндрической поверхности с наименьшим заданным внутренним радиусом детали или применяют заготовку, вырезанную из трубы.

Для осуществления заявленного способа предлагается штамп, показанный на фиг.1, содержащий взаимодействующие между собой верхний и нижний деформирующие узлы в виде пуансона 4 и матрицы 5, рабочие поверхности которых соответствуют форме поперечного и продольного сечения детали. Заявляемый штамп отличается от прототипа тем, что в местах получения выступов на детали пуансон и матрица имеют соответствующие выступы, а между ними выемки, исключающие контакт пуансона и матрицы с деталью.

В частном случае заявляемого штампа на боковых поверхностях его матрицы (см. фиг.2) установлены сменные вкладыши, подбираемые в процессе формообразования без снятия изгибающей нагрузки с отдачей крепежных 7 и отжимных 8 болтов. При этом рабочие поверхности вкладышей 6 выполнены по форме поверхности детали 1, а толщина вкладышей подбирается с учетом пружинения заготовки, определяемой при отладке процесса формообразования, в зависимости от марки материала детали. Для удобства снятия вкладыши 6 имеют угол скоса αвк, больший угла трения (для стали 6-8°).

В другом частном случае заявленного штампа матрица 5 имеет скосы на краевых поперечных кромках с возможностью перегиба кромок детали для устранения побочных нежелательных деформаций (искривлений) в местах получения выступов, что осуществляется установкой в скосах регулировочных прокладок 9 (см. фиг.1).

В качестве примера использования предлагаемых технических решений на фиг.1-3 показано применение их для изготовления галтельных муфт П6 (ТУ 1469-001-01297858-01) для ремонта действующих нефтепроводов. При этом, как показали сравнительные расчеты показателей различных процессов формообразования, включая горячую гибку, штамповку взрывом, гидроштамповку и др. методы, применение предложенного способа и штампов позволит снизить металло- и энергоемкость оборудования и оснастки в 3-5 раз, при уменьшении штучного времени гибки до 3,5-4,5 час на одну муфту П6 вместо 5,5-9,0 час при других методах.

1. Способ формообразования коробчатых или трубчатых деталей с выступами, включающий изгиб листовой заготовки последовательным деформированием за несколько переходов, отличающийся тем, что на первом переходе изгиб начинают с поочередной подгибки продольных кромок, на втором переходе осуществляют последующий изгиб заготовки от каждой подогнутой продольной кромки до середины заготовки с формированием заданной кривизны и выступов в продольном направлении, после чего осуществляют гибку средней части заготовки в поперечном направлении, а на последующих переходах формируют выступы от полученных на первом переходе кромок с одной из сторон заготовки до ее середины с последовательным увеличением прилагаемого усилия, вплоть до максимального в средней части заготовки, а затем от другого края таким же образом к середине заготовки.

2. Способ по п.1, отличающийся тем, что после формообразования первой детали измеряют получившуюся вытяжку ее кромок и формообразование последующих деталей осуществляют без технологических припусков.

3. Способ по п.1 или 2, отличающийся тем, что перед вторым переходом в местах выступов осуществляют локальный нагрев на ширину выступа с увеличением температуры нагрева от краев выступов к их середине.

4. Способ по п.1, отличающийся тем, что до первого перехода осуществляют формообразование поверхности детали без выступов по цилиндрической поверхности с наименьшим заданным внутренним радиусом детали.

5. Штамп для формообразования коробчатых или трубчатых деталей с выступами способом по пп.1-4, характеризующийся тем, что он содержит имеющие возможность взаимодействия верхний и нижний деформирующие узлы в виде пуансона и матрицы, которые выполнены с рабочими поверхностями, поперечное и продольное сечения которых соответствуют поперечному и продольному сечению детали, выступами в местах их получения на детали и расположенными между выступами выемками, выполненными с исключением их контакта с деталью.

6. Штамп по п.5, характеризующийся тем, что он снабжен расположенными на боковых поверхностях пуансона и матрицы сменными вкладышами, которые подобраны в процессе формообразования без снятия изгибающей нагрузки, выполнены с рабочей поверхностью по форме заданной поверхности детали и имеют толщину, которая выбрана с учетом пружинения материала заготовки.

7. Штамп по п.6, характеризующийся тем, что матрица выполнена со скосами на краевых поперечных кромках с возможностью перегиба кромок детали для устранения побочных нежелательных деформаций от утонения заготовки в местах получения выступов.