Способ изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и предназначено для использования при производстве деталей из прутка типа клемм рельсового скрепления, соединительных П-образных скоб, петель и тому подобных деталей. Осуществляют поштучную подачу заготовок в зону штамповой гибки, перенос заготовки на рабочую позицию гибки, прижим ее к неподвижной части штампа, двухстороннюю последовательно осуществляемую предварительную гибку заготовки в первой рабочей позиции штампа, окончательную гибку во второй рабочей позиции штампа второй заготовки, прошедшую перед этим предварительную гибку в первой рабочей позиции штампа, перенос заготовки во вторую рабочую позицию штампа. При этом при предварительной гибке заготовки осуществляют гибку концевых участков, переходных участков в виде дуг, связывающих концевые участки с боковыми сторонами общего П-образного контура детали и боковых сторон, связывающих промежуточные дуги со средней неизгибаемой стороной заготовки, используемой для фиксирования при гибке контура. А при окончательной гибке заготовки осуществляют гибку в плоскости, перпендикулярной по отношению к общей плоскости контура детали. Одновременное выполнение операций с двумя заготовками обеспечивает повышение производительности процесса, а гибка рабочими органами с цилиндрическими роликами улучшает качество получаемых изделий. 1 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к обработке металлов давлением и предназначено для использования при производстве деталей из прутка типа клемм рельсового скрепления, соединительных П-образных скоб, петель и тому подобных деталей.

Известен способ изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений (см. патент РФ № 2253529, МПК В21D 7/02, 7/06, 35/00, 2003 г.), в соответствии с которым вначале производят предварительную, а затем окончательную гибку детали в одной рабочей позиции штампа, образованной ручьями, выполненными по контуру на совместно работающих подвижной и неподвижной оправках - шаблонах и гибочных рабочих органах, при этом предварительную гибку с образованием предварительного контура детали производят в ручьях подвижной и неподвижной оправок - шаблонов в их сомкнутом положении, а окончательную гибку с образованием полного контура детали - в ручье неподвижной оправки - шаблона после того, как подвижная оправка -шаблон отведена с рабочей позиции в исходное положение. При этом при гибке в качестве гибочных рабочих органов используют вращающиеся вокруг собственной оси цилиндрические ролики. Все подвижные элементы штампа могут быть оснащены своим приводом.

Недостатком известного согласно указанному патенту способу является отсутствие возможности изготовления деталей пространственной формы с гибкой в двух взаимно перпендикулярных плоскостях.

Известен также способ гибки прутков (см. патент РФ № 2157291, МПК В21D 53/36, 7/06, 35/00, 1997 г.) ,являющийся наиболее близким по совокупности признаков к заявляемому способу, в соответствии с которым вначале производят предварительную, а затем окончательную гибку детали. При этом предварительную гибку производят в первой рабочей позиции штампа. После чего изогнутую заготовку переносят во вторую рабочую позицию штампа для окончательной гибки. Обе операции гибки производят в одном двухпозиционном штампе. При предварительной гибке осуществляют гибку концевых участков и переходных участков в виде дуг, связывающих концевые участки с боковыми сторонами общего П-образного контура детали.

При окончательной гибке отгибают боковые стороны, связывающие промежуточные дуги со средней неизгибаемой стороной заготовки, используемой для фиксирования (зажима) при гибке контура. Недостатками известного способа является то, что он не обеспечивает:

1. Высокую производительность процесса, т.к. рабочее пространство для гибки следующей заготовки освобождается после завершения всех переходов гибки предыдущей заготовки.

2. Высокое качество получаемых изделий, т.к. гибка производится протяжными пластинами.

В основу изобретения поставлена задача: путем усовершенствования способа изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений обеспечить повышение производительности при одновременном улучшении качества изделий.

Поставленная задача достигается тем, что в способе изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений, включающем поштучную подачу заготовок в зону штамповой гибки, перенос заготовки на рабочую позицию гибки, прижим ее к неподвижной части штампа, двухстороннюю последовательно осуществляемую предварительную гибку заготовки в первой рабочей позиции штампа, перенос заготовки во вторую рабочую позицию штампа и окончательную ее гибку, новым является то, что одновременно осуществляют гибку двух заготовок: предварительную гибку в первой рабочей позиции штампа одной заготовки и окончательную гибку во второй рабочей позиции штампа второй заготовки, прошедшую перед этим предварительную гибку в первой рабочей позиции штампа, при этом при выполнении предварительной гибки заготовки, осуществляют гибку концевых участков, переходных участков в виде дуг, связывающих концевые участки с боковыми сторонами общего П-образного контура детали и боковых сторон, связывающих промежуточные дуги со средней неизгибаемой стороной заготовки, используемой для фиксирования при гибке контура, а при выполнении окончательной гибки заготовки, осуществляют гибку в плоскости, перпендикулярной по отношению к общей плоскости контура детали.

Поставленная задача достигается также тем, что предварительную гибку заготовки осуществляют в первой рабочей позиции штампа с подвижными элементами, имеющими в качестве гибочных рабочих органов цилиндрические ролики, вращающиеся вокруг собственной оси, а окончательную гибку заготовки осуществляют во второй рабочей позиции разъемного гибочного штампа.

Сущность патентуемого способа изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений поясняется на фиг.1-8.

На фиг.1-6 показаны технологические переходы изготовления клеммы рельсового скрепления:

- фиг.1 - заготовка до гибки;

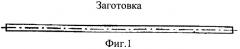

- фиг.2 - заготовка после гибки концевых участков «е»;

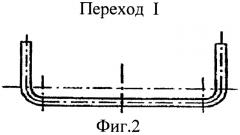

- фиг.3 - заготовка после гибки переходных участков «с»;

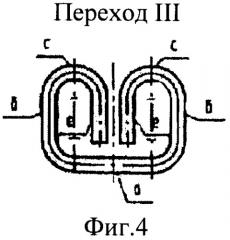

- фиг.4 - заготовка после гибки боковых участков «б»;

- фиг.5 - заготовка после гибки в плоскости, перпендикулярной к общей плоскости контура детали (вид спереди);

- фиг.6 - варианты заготовки после гибки в плоскости, перпендикулярной к общей плоскости контура детали (вид сбоку);

«а» - средняя неизгибаемая сторона заготовки, «б» - боковые участки,

«с» - переходные участки, «е» - концевые участки.

На фиг.7 показана схема первой рабочей позиции для предварительной гибки заготовки; на фиг.8 - схема второй рабочей позиции штампа для окончательной гибки заготовки.

Способ изготовления детали типа клеммы рельсовых скреплений из прутка круглого сечения, имеющие среднюю часть «а», боковые участки «б», промежуточные дуговые участи «с», а так же концевые участки «е», (фиг.5, 6), осуществляется в штампе, имеющем рабочую позицию для предварительной гибки (фиг.7) и рабочую позицию для окончательной гибки (фиг.8). Штамп может являться частью автомата для изготовления деталей из прутка посредством двусторонней гибки, содержащей устройство поштучной подачи заготовок в зону гибки, приводы рабочих органов прижима заготовки, приводы гибочных рабочих органов, передачи из первой рабочей позиции штампа во второю и сброса готовых изделий на транспортер.

Патентуемый способ осуществляется следующим образом.

Нагретую до требуемой температуры заготовку подают на ось загрузки штампа. Далее осуществляется перенос заготовки 1 выступами подвижной оправки - шаблона 2 на первую рабочую позицию гибки (фиг.7). При этом торцы на нижней части подвижной оправке - шаблоне 2 сталкивают находящуюся в рабочей позиции на неподвижной оправке - шаблоне 4 заготовку после гибки. Введенная в рабочую позицию очередная заготовка прижимом 3 прижимается к ручью, выполненному в неподвижной оправке - шаблоне 4 и удерживается в таком положении в течение всего времени изготовления контура детали при предварительной гибке заготовки в первой рабочей позиции штампа с разъемными подвижными элементами (фиг.7).

Гибочные рабочие органы - цилиндрические ролики в это время находятся в исходном (нерабочем) положении (см. фиг.7). Включаются приводы роликов 7 прямой гибки боковых средних сторон «б», которые в начальный момент подводятся к заготовке 1, помогая прижиму 3 удерживать ее в процессе подготовительной гибки. Включаются приводы роликов 5 и 9, осуществляющих прямую гибку концевых участков «е», т.е. осуществляющих переход I (фиг.2). Далее включаются ролики 6 боковой гибки дуговых участков «с» заготовки. По окончательной гибке боковых участков «е+с» (переход II, фиг.3) включается привод подвижной оправки - шаблона 2 и она отводится в исходное положение. Отводятся в исходное положение ролики 5, 6. Снова включаются ролики 7 гибки средних боковых сторон «б» (переход III, фиг.4) и после их гибки ролики 7 отводятся в исходное положение. Отводится в исходное положение прижим 3 заготовки 1 к неподвижной оправке - шаблону 4. Предварительная гибка завершена.

После этого заготовка (фиг.4) сбрасывается с неподвижной оправки 4 с помощью транспортного устройства (на фиг. не показано), передается во вторую рабочую позицию штампа 8 и помещается в неразъемный гибочный штамп 9 (фиг.8), где осуществляется окончательная гибка заготовки в плоскости, перпендикулярной по отношению к общей плоскости контура заготовки (фиг.5, 6). Окончательная гибка этой заготовки завершена. Цикл выполнения способа гибки клеммы рельсовых креплений закончен.

Во время выполнения предварительной гибки одной заготовки происходит одновременно окончательная гибка другой заготовки (фиг.5, 6, 8), прошедшей перед этим предварительную гибку в первой рабочей позиции штампа.

Одновременное выполнение операций с двумя заготовками обеспечивает повышение производительности процесса в 3-4 раза, а гибка рабочими органами с цилиндрическими роликами улучшает качество получаемых изделий.

1. Способ изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений, включающий поштучную подачу заготовок в зону штамповой гибки, перенос заготовки на рабочую позицию гибки, прижим ее к неподвижной части штампа, двухстороннюю последовательно осуществляемую предварительную гибку заготовки в первой рабочей позиции штампа, перенос заготовки во вторую рабочую позицию штампа и окончательную ее гибку, отличающийся тем, что одновременно осуществляют предварительную гибку в первой рабочей позиции штампа одной заготовки и окончательную гибку во второй рабочей позиции штампа второй заготовки, прошедшую предварительную гибку в первой рабочей позиции штампа, при этом при предварительной гибке заготовки осуществляют гибку концевых участков, переходных участков в виде дуг, связывающих концевые участки с боковыми сторонами общего П-образного контура детали и боковых сторон, связывающих промежуточные дуги со средней неизгибаемой стороной заготовки, используемой для фиксирования при гибке контура, а окончательную гибку заготовки осуществляют в плоскости, перпендикулярной по отношению к общей плоскости контура детали.

2. Способ по п.1, отличающийся тем, что предварительную гибку заготовки осуществляют в первой рабочей позиции штампа с разъемными подвижными элементами, имеющими в качестве гибочных рабочих органов цилиндрические ролики, вращающиеся вокруг собственной оси, а окончательную гибку заготовки осуществляют во второй рабочей позиции разъемного гибочного штампа.