Способ формообразования сферотороидальных или эллиптических оболочек и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к технологии формообразования металлических сферотороидальных или эллиптических оболочек двоякой кривизны или их элементов из листовых заготовок. Листовую заготовку формообразуют методом последовательных локальных нажатий за несколько переходов с дозированным утонением в зависимости от марки материала заготовки. На первом переходе формообразуют сферу наибольшего заданного радиуса по всей изгибаемой поверхности заготовки, а затем формообразуют поверхность заготовки с меньшими заданными радиусами кривизны, в частности эллиптическую и тороидальную часть оболочки. Устройство содержит матрицу с формообразующими секциями со скошенными рабочими поверхностями, установленными с возможностью плоскопараллельного и вертикального перемещения, и взаимодействующий с секциями пуансон. Рабочие поверхности формообразующих секций установлены таким образом, чтобы проекции широтных образующих детали под пуансоном проходили по их середине при нахождении пуансона на равных расстояниях от рабочих поверхностей центральных противоположных секций. Снижается трудоемкость формообразования труднодеформируемых деталей двоякой кривизны. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к технологии формообразования металлических сферотороидальных и эллиптических оболочек двоякой кривизны или их элементов из листовых заготовок, и может использоваться в различных областях техники, в частности в машиностроении, судостроении и других отраслях машиностроения.

Известны способы формообразования сферических и сферотороидальных оболочек методом горячей штамповки в индивидуальных металлоемких штампах или методом обкатки в горячем состоянии на специальных давильно-обкатных машинах, после которых требуется термическая обработка в виде высокого отпуска (Мошнин Е.Н. Технология штамповки крупногабаритных днищ. М.: Машиностроение, 1973; Любченко А.А. Горячая штамповка толстолистовых полых изделий. М.: Машиностроение, 1978; Куклин О.С., Брук М.Б. Технология и оборудование для формообразования толстостенных оболочек и их элементов. Л.: Судостроение, 1986).

Эти методы горячей обработки металла требуют применения дорогостоящего нагревательного и специального формообразующего оборудования, а также крупногабаритной металлоемкой штамповой оснастки. Горячая штамповка элементов крупногабаритных сферотороидальных оболочек осуществляется в специальных штампах за один или несколько переходов на гидравлических четырехколонных листоштамповочных прессах. После горячей штамповки и термической обработки также требуется доводка в холодном состоянии после усадки металла.

Формообразование сферотороидальных оболочек в холодном состоянии ограничено размерами изготавливаемых изделий и пластическими характеристиками применяемых материалов.

Аналогами предлагаемых способа и устройств также являются технические решения, изложенные в российских патентах №№2194587 и 2194588.

Однако вышеуказанные способы и устройства не позволяют производить формообразование толстостенных сферотороидальных и эллиптических днищ и их элементов из-за двоякой несимметричной кривизны, больших усилий при формообразовании и высоких требований к точности их изготовления.

Известен и применяется способ формообразования деталей двойной кривизны, преимущественно элементов сферических оболочек по а.с. СССР №1299656. Этот способ наиболее близок к заявляемому и принят за прототип. По этому способу заготовку формообразуют за два перехода, на первом из которых придают кривизну в одном направлении по конической или цилиндрической поверхности, а на втором - окончательную форму методом последовательных нажатий до требуемой формы при помощи специальных матрицы и пуансона. Однако эти способ и устройство не являются универсальными и не позволяют формовать, например, торовую часть днищ.

Известно также устройство для использования заявляемого способа по авторскому свидетельству №1801660 «Перенастраиваемая гибочная матрица» для гибки листовых деталей, принятое за прототип заявляемого устройства. Это устройство содержит матрицу с формообразующими секциями со скошенными рабочими поверхностями, установленными с возможностью плоскопараллельного и вертикального перемещения, и взаимодействующий с секциями пуансон.

Целью настоящего изобретения является снижение себестоимости изготовления сложных листовых деталей труднодеформируемых элементов оболочек двоякой кривизны, в частности сферотороидальных и эллиптических деталей, при использовании холодного формообразования методом последовательных локальных нажатий (ПЛН) с применением универсальной штамповой оснастки.

Технический результат, обеспечиваемый настоящим изобретением, заключается в снижении трудоемкости формообразования труднодеформируемых деталей двоякой кривизны.

Для получения этого результата при формообразовании сферотороидальных и эллиптических оболочек листовую заготовку формообразуют методом последовательных локальных нажатий за несколько переходов, создавая на начальных переходах дозированное утонение в зависимости от соотношения поперечной и продольной кривизны с максимальным утонением в центре тяжести заготовки. При этом получение наибольшей заданной деформации в районе тороидальной и эллиптической части достигается за минимум переходов и нажатий, что расширяет возможности холодной гибки.

В частном случае, при формообразовании оболочек, несимметричных хотя бы по одному поперечному сечению, создают в этом сечении утонение, зависящее от соотношения заданных поперечного и продольного радиусов кривизны оболочки.

В другом частном случае при формообразовании оболочек, несимметричных хотя бы по одному поперечному сечению, создают в этом сечении утонение, подчиняющееся закону сопряженных окружностей, построенных от центра тяжести заготовки к ее краям с радиусами, прямо пропорциональными координате центра ее тяжести.

Для осуществления способа по п.п.1-2 целесообразно использовать универсальное устройство, которое позволяет применить холодное формообразование труднодеформируемых крупногабаритных заготовок двоякой кривизны, в частности для получения сферотороидальной и эллиптической их части методом последовательных локальных нажатий. Предлагаемое устройство содержит матрицу с формообразующими секциями со скошенными рабочими поверхностями, установленными с возможностью плоскопараллельного и вертикального перемещения, и взаимодействующий с секциями пуансон. При этом рабочие поверхности формообразующих секций установлены таким образом, чтобы проекции широтных окружных образующих детали под пуансоном проходили по их середине при нахождении пуансона на равных расстояниях от рабочих поверхностей центральных противоположных секций, что будет обеспечивать более полное прилегание заготовки к рабочим поверхностям формообразующих секций без их смятия от контактных нагрузок.

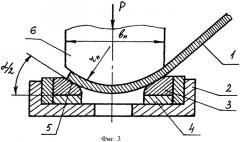

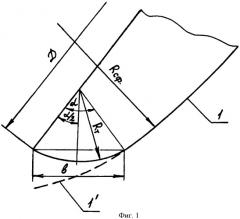

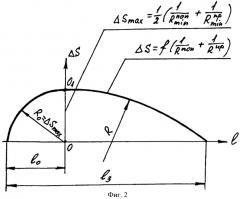

Сущность предлагаемого способа и устройства поясняется схемами:

фиг.1 - поперечное сечение сферотороидального днища;

фиг.2 - эпюра получаемых утонений по длине заготовки;

фиг.3 - поперечное сечение универсальной матрицы устройства для формообразования сферотороидальных заготовок;

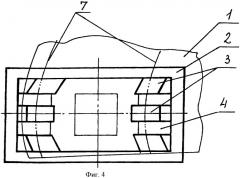

фиг.4 - вид сверху на универсальную матрицу устройства.

Сферотороидальное днище 1 (фиг.1) имеет: наибольший радиус сферы Rcф; радиус, ширина и центральный угол тороидальной части соответственно: Rт, в, α, диаметр днища - D. Форма заготовки после первого перехода формообразования обозначена - 1'. Сообщаемое локальным давлением утонение заготовки Δs (фиг.2) по ее длине l3 распределяется в соответствии с координатами сопряженных окружностей в точке по оси ординат О1, отстоящей от оси абсцисс l на величину наибольшего достигаемого утонения Δsmax в центре тяжести заготовки деформируемого элемента, равного полусумме поперечной и продольной кривизны, заданных минимальными радиусами и , которые расположены на расстоянии lo от начала заготовки.

Устройство для формообразования сферотороидальнной детали из листовой заготовки 1 (фиг.3) содержит жесткую матрицу 2 с буртиками, в которой размещены настраиваемые формообразующие секции 3, раскрепленные закладными плитами 4. Центральные формообразующие секции 3 имеют по рабочим поверхностям скосы 5 под углом α/2, где α - средний центральный угол тороидальной части изготавливаемых деталей (фиг.1). С формообразующими секциями взаимодействует пуансон 6 с радиусом рабочего закругления rп и шириной вп. Настройка формообразующих секций 3 и пуансона 6 связана с проекциями широтных окружных образующих 7 детали под пуансоном и его осью.

При формообразовании заготовки на первом переходе получают сферу наибольшего заданного радиуса Rcф по всей поверхности заготовки 1', включая ее торовую часть (фиг.1), используя универсальный штамп для сферических деталей (см. патенты РФ №№2194587 и 2194588), затем на втором переходе на матрице 2 формообразуют тороидальную часть заготовки в предлагаемом устройстве. Для формообразования тороидальной части заготовки матрицу предложенного устройства настраивают следующим образом. Формообразующие секции 3 раскрепляют закладными плитами 4 по горизонтальной плоскости и по высоте таким образом, чтобы проекции широтных образующих 7 днища под пуансоном проходили по середине рабочей поверхности секций 3, а ось пуансона должна находиться посередине между рабочими поверхностями противоположных секций (фиг.3, 4). При нажиме усилием Р на пуансоне 6 достигается требуемая форма тороидальной (или эллиптической части) заготовки радиуса rт, так как радиус пуансона rп учитывает пружинение материала. Как показали опытные работы, ширина пуансона вп должна быть на 10-20% больше ширины в тороидальной части заготовки.

Пример использования способа: «Лепесток» штатного сферотороидального днища диаметром D=4500 мм, толщиной s=48 мм, имеющего Rсф=2700 мм, rт=565 мм и в=367 мм с α=38° (фиг.1), подвергался формообразованию на прессе «Карбокс» портального типа усилием 3000 тс на ФГУП «Адмиралтейские верфи». Первоначально листовая заготовка формообразуется на радиус сферы Rсф=2700 мм известным методом последовательных нажатий при максимальном усилии гибки примерно 1500 тс. Затем, после настройки предложенного устройства, имеющего по три формообразующие секции с каждой стороны матрицы с углом скоса рабочих поверхностей центральных секций 19°, производилось формообразование торовой части. При этом пуансон имел радиус рабочей поверхности rп=500 мм при ширине вп=400 мм. Максимальное усилие гибки на втором переходе составило около 1800 тс. Точность гибки, как показали проведенные опытные работы, по отклонениям от шаблона составила 2-3 мм.

Замеры получаемых утонений заготовки «лепестка» до 20 точек на его поверхности показали, что они удовлетворительно сочетаются с эпюрой, заданной на фиг.2.

Расчет технико-экономической эффективности показал, что, по сравнению с процессом горячей штамповки, который ранее широко применялся для элементов подобных днищ, предложенные способ и устройство позволили до 4 раз снизить энерго-, материало- и трудоемкость процессов.

1. Способ формообразования сферотороидальных или эллиптических оболочек, включающий формообразование листовой заготовки методом последовательных локальных нажатий за несколько переходов, отличающийся тем, что на начальных переходах в листовой заготовке создают дозированное утонение по сечениям заготовки в зависимости от соотношения поперечной и продольной заданной кривизны с максимальным значением утонения заготовки в центре ее тяжести.

2. Способ по п.1, отличающийся тем, что при формообразовании оболочек, несимметричных хотя бы по одному поперечному сечению, создают в этом сечении утонение, подчиняющееся закону сопряженных окружностей, построенных от центра тяжести заготовки к ее краям с радиусами прямо пропорциональными координате центра ее тяжести.

3. Устройство для формообразования сферотороидальных или эллиптических оболочек, содержащее матрицу с формообразующими секциями со скошенными рабочими поверхностями, установленными с возможностью плоскопараллельного и вертикального перемещения, и взаимодействующий с формообразующими секциями пуансон, отличающееся тем, что рабочие поверхности формообразующих секций матрицы установлены из условия обеспечения прохождения проекций широтных образующих детали под пуансоном по их середине и нахождении оси пуансона на равных расстояниях от рабочих поверхностей центральных противоположных секций.