Способ получения теплообменных труб с профилированными законцовками

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении теплообменных труб. После подготовки трубы ее конец устанавливают в полости разъемной матрицы. Матрица имеет чистовую и предварительную гравюры, а также внешний и внутренний цилиндрические пояски. Установку конца трубы производят с выступанием ее торца. Затем на выступающем конце трубы размещают контейнер, в полость трубы вводят ступенчатый пуансон и производят кольцевой пережим трубы. При этом на трубе получают кольцо с внутренним диаметром, равным диаметру малой ступени пуансона. Формируют утолщение на выступающем участке трубы заполнением ее материалом зазора между исходным внутренним диаметром трубы и диаметром малой ступени пуансона. Далее конец трубы устанавливают заподлицо с торцом матрицы и производят радиальный обжим утолщенного участка трубы с формированием на ней внешнего кольцевого выступа. Путем последующего дорнования формируют предварительный внутренний кольцевой выступ. Упомянутый выступ калибруют последующим радиальным обжимом трубы. В результате обеспечивается возможность получения на существующем оборудовании профилированных законцовок с утолщенным полотном, что повышает прочность полученных труб. 9 ил.

Реферат

Изобретение относится к области обработки металлов давлением и, в частности, к процессам получения теплообменных труб с профилированными законцовками, полученными с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ получения теплообменных труб с профилированными законцовками, включающий размещение конца трубы в разъемной матрице, фиксацию ее от возможного перемещения и последующее формирование кольцевого выступа путем приложения осевого сжимающего усилия к торцу трубы (RU №2160175, С2, МПК В21D 39/06).

К недостаткам известного способа относятся необходимость использования гидравлических прессов с большими номинальными усилиями, так как формирование кольцевых выступов осуществляется пластическим течением материала трубы от прикладываемого к ее торцу осевого усилия.

Известен также способ получения теплообменных труб с профилированными законцовками, имеющими два кольцевых выступа, включающий подготовку трубы путем ее правки, резки в меру и зачистки внешней поверхности концов, установку конца трубы в полости разъемной матрицы, имеющей чистовую и предварительную гравюры, а также внешний и внутренний цилиндрические пояски, формирование на трубе внешнего и внутреннего кольцевых выступов (RU 2202431 С2 20.04.2003, В21D 53/08, 41/00, бюл. №11 - прототип).

К главному недостатку известного способа следует отнести невозможность получения профилированных законцовок на трубах, имеющих утолщенное полотно, что является резервом в борьбе с негативным влиянием коррозии.

Задачей изобретения является разработка такого способа получения теплообменных труб с профилированными законцовками, который бы обеспечивал возможность использования существующего оборудования и технологической оснастки для производства профилированных законцовок с утолщенным полотном, тем самым продлевая срок межремонтного пробега трубного пучка.

Технический результат достигается тем, что в способе получения труб с профилированными законцовками, имеющими два кольцевых выступа, включающий подготовку трубы путем ее правки, резки в меру и зачистки внешней поверхности концов, установку конца трубы в полости разъемной матрицы, имеющей чистовую и предварительную гравюры, а также внешний и внутренний цилиндрические пояски, формирование на трубе внешнего и внутреннего кольцевых выступов, согласно изобретению установку конца трубы в полости разъемной матрицы осуществляют с выступанием торца трубы над лицевой поверхностью матрицы, далее на выступающем конце трубы размещают с минимальным зазором контейнер в виде кольца из закаленной стали, в полость конца трубы вводят ступенчатый пуансон, большая ступень которого выполнена по подвижной посадке относительно внутреннего диаметра кольца из закаленной стали, затем путем приложения радиального усилия к сегментам матрицы производят кольцевой пережим трубы с получением на ней кольца с внутренним диаметром, равным диаметру малой ступени пуансона, а затем формируют утолщение на выступающем участке трубы путем заполнения ее материалом зазора между исходным внутренним диаметром трубы и диаметром малой ступени пуансона, после чего сегменты матрицы раскрывают, заменяют ступенчатый пуансон на дорн, конец трубы устанавливают заподлицо с торцем матрицы и производят радиальный обжим утолщенного участка трубы с формированием на ней внешнего кольцевого выступа путем заполнения материалом трубы чистовой гравюры матрицы, осуществляют последующее дорнование обжатого участка трубы с выдавливанием ее материала в предварительную гравюру матрицы и формированием предварительного внутреннего кольцевого выступа, раскрывают сегменты матрицы, перемещают трубу в осевом направлении с размещением напротив чистовой гравюры матрицы предварительного внутреннего кольцевого выступа, который калибруют путем последующего радиального обжима трубы с формированием внутреннего кольцевого выступа требуемых размеров.

Осуществление предлагаемого способа позволяет получать профилированные законцовки на трубах с утолщенным полотном.

Это объясняется тем, что предлагается вне сегментов разъемной матрицы выполнять утолщение на конце трубы. Далее, располагая это утолщение напротив чистовой гравюры и производя радиальный обжим, достигают практически полного заполнения объема чистовой гравюры. Следовательно, на формирование внешнего кольцевого выступа не требуется материал полотна законцовки. А внутренней кольцевой выступ выполняют, выдавливая материал трубы в осевом направлении при операции дорнования. Свободная граница в предварительной гравюре не позволяет придать этому кольцевому выступу строгих геометрических размеров. Поэтому, используя калибровку предварительно полученного кольцевого выступа, достигают его требуемых размеров.

Таким образом, полученное утолщение позволяет:

- качественно сформировать внешний кольцевой выступ;

- образовать предварительный кольцевой выступ при операции дорнования полости конца трубы.

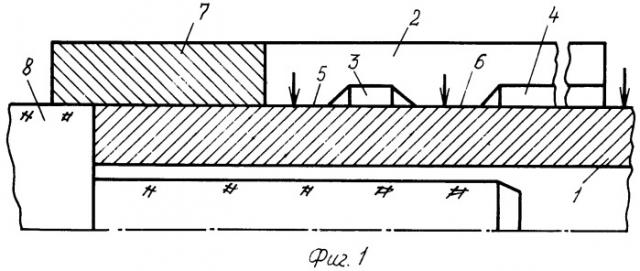

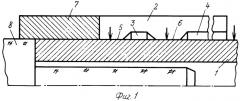

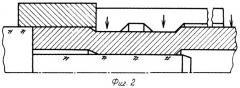

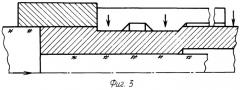

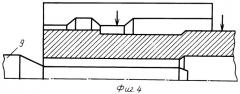

Сущность изобретения поясняется чертежами, где на фиг.1 показана теплообменная труба с исходными геометрическими размерами и технологическая оснастки перед выполнением операции кольцевого пережима; на фиг.2 - стадия окончания кольцевого пережима конца трубы и исходное положение ступенчатого пуансона перед выполнением осевого сжатия выступающей участка трубы; на фиг.3 - стадия окончания формирования утолщения; на фиг.4 - предварительно спрофилированная законцовка с утолщением и технологическая оснастка перед выполнением операции радиального обжима; на фиг.5 - окончание операции радиального обжима, обеспечивающая формирование внешнего кольцевого выступа, и перед выполнением операции дорнования; на фиг.6 - окончание операции дорнования полости трубы с предварительным образованием внутреннего кольцевого выступа; на фиг.7 - профилированная законцовка и технологическая оснастка перед операцией калибровки внутреннего кольцевого выступа; на фиг.8 - окончание операции калибровки внутреннего кольцевого выступа; на фиг.9 - профилированная законцовка с двумя кольцевыми выступами и утолщенным полотном.

Вариант осуществления изобретения состоит в следующем.

На теплообменной трубе 1 выполняют операции с целью подготовки внешней поверхности ее концов к профилированию: правка труб в косовалковой машине, отрезка мерной длины и зачистка поверхности концов до металлического блеска.

Далее осуществляют профилирование концов трубы.

Теплообменную трубу 1 с исходным поперечным сечением вводят в полость разъемной матрицы 2, содержащей три сегмента, рабочая поверхность которых представляет собой сочетание чистовой 3 и предварительной 4 гравюр, а также двух цилиндрических поясков - внешний 5 и внутренний 6. При этом торец трубы устанавливают с выступанием над лицевой поверхностью матрицы. Трубу фиксируют от возможных перемещений и на выступающем участке трубы размещают контейнер в виде кольца 7 из закаленной стали. При этом внутренней диаметр кольца выполнен с минимальным зазором по отношению к внешнему диаметру трубы. В полость трубы вводят ступенчатый пуансон 8 с диаметром большей ступени, выполненной по посадке движения по отношению к внутреннему диаметру кольца (фиг.1).

Далее, прикладывая радиальные усилия к сегментам матрицы, выполняют кольцевой пережим трубы с внутренним диаметром этого кольца, равным диаметру малой ступени пуансона (фиг.2). Затем приступают к формированию утолщения на выступающем участке трубы. Утолщение достигается заполнением свободного объема в зазоре между исходным внутренним диаметром трубы и диаметром малой ступени пуансона. Для чего, не разгружая сегменты матрицы, осуществляют перемещение ступенчатого пуансона в осевом направлении с переводом материала трубы в пластическое состояние (фиг.3). Качественному формированию утолщения способствует разность в диаметрах сомкнутых сегментов матрицы и исходного внешнего диаметра трубы. Наблюдаемая ступенька между этими элементами, а также силы трения между рабочей поверхностью сегментов матрицы и кольцевым обжатым участком трубы способствуют удержанию трубы от осевых перемещений.

Подчеркнем, что длина утолщения на конце трубы равна расстоянию от кромки матрицы до внутренней кромки чистовой гравюры. Затем сегменты матрицы разгружают, трубу утолщением устанавливают в матрице, причем торец утолщения располагают заподлицо с торцом матрицы. Трубу фиксируют от осевых перемещений. После чего пуансон 8 заменяют на дорн 9 (фиг.4).

Выполняют внешний кольцевой выступ посредством радиального перемещения сегментов матрицы (фиг.5). Внутренний диаметр утолщения приобретает диаметр, равный диаметру малой ступени дорна.

Формирование предварительного внутреннего кольцевого выступа выполняют путем осевого перемещения дорна и выдавливания обрабатываемого материала в объем предварительной гравюры (фиг.6). Поскольку предварительная гравюра не замкнута, то отсутствует строгая геометрия внутреннего кольцевого выступа. В связи с этим в предлагаемом изобретении используется операция калибровки. Для этого трубу перемещают в осевом направлении с размещением внешнего кольцевого выступа за пределами матрицы и внутреннего предварительного кольцевого выступа напротив чистовой гравюры. Правильность установки трубы определяется расстоянием от торца трубы до лицевой поверхности матрицы (фиг.7).

Операция калибровки (фиг.8) придает внутреннему кольцевому выступу требуемые геометрические размеры. Получаемая законцовка имеет два кольцевых выступа с требуемыми геометрическими размерами и утолщенным полотном (фиг.9).

Опытно-промышленная проверка разработанного способа прошла в два этапа: с применением компьютерной программы Deform 2D, где определялись силовые характеристики и соответствие стадий формирования профиля законцовки алгоритму, описанному выше. На втором этапе проводилась экспериментальная проверка в производственных условиях на трубе из стали 10, имеющей поперечные геометрические размеры ⌀ 20×2,0 мм, и соответствующей штамповой оснастке. Штамповая оснастка состояла из разъемной матрицы, содержащей чистовую гравюру трапециевидного поперечного сечения с размерами: большое основание - 4 мм, малое основание - 2 мм, высота - 0,5 мм и предварительную гравюру в виде цилиндрической выемки глубиной 0,5 мм. Теплообменную трубу устанавливают в полость разъемной матрицы с выступанием ее торца на расстоянии 13,14 мм от торца матрицы. Далее трубу фиксировали от возможных перемещений за пределами технологической оснастки. Затем на выступающем участке трубы размещали контейнер в виде кольца из закаленной стали Х12М с геометрическими размерами: толщина 15 мм, внешний диаметр - ⌀ 50 мм и внутренний диаметр - ⌀ 20,1 мм. В полость трубы и полость кольца вводился ступенчатый пуансон. Диаметр большой ступени выполнялся по посадке движения по отношению к внутреннему диаметру кольца, а малая ступень имела диаметр, равный ⌀ 15,1 мм. Кольцевой пережим выполняли на гидравлическом горизонтальном прессе конструкция ООО «Ремонтно-механический завод» (г.Новокуйбышевск). При этом усилие кольцевого пережима составляло 13 кН. Внешний диаметр пережатого кольца составлял ⌀ 19,3 мм. Утолщение, производимое после кольцевого пережима, осуществлялось осевым движением ступенчатого пуансона на длине, равной 2,14 мм. Усилие осевого сжатия выступающего участка трубы составляло 15,7 кН. Утолщение имело внешний диаметр, определяемый внутренним диаметром кольца, то есть ⌀ 20,1 мм, а его длина составляла 11 мм. Формирование внешнего кольцевого выступа осуществлялось с применением дорна, имеющего малую ступень диаметром ⌀ 14,16 мм, а большую ступень - ⌀ 15,3 мм. Усилие радиального обжима составляло 6,48 кН, что обеспечивало заполнение чистовой гравюры на 85-90%. Производимое дорнование осуществлялось при усилиях 3,21 кН. Операция калибровки выполнялась при деформирующем усилии, равном 25,0 кН.

Технологическая оснастка для получения профилированных законцовок изготавливалась из закаленной стали У8 с точностью по 9-му квалитету и твердостью HRC после закалки не менее 56 единиц.

Установлено, что предварительный набор утолщения позволяет качественно образовывать кольцевые выступы и достигать утолщенного полотна законцовки.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и другими отраслями промышленности.

Способ получения теплообменных труб с профилированными законцовками, имеющими два кольцевых выступа, включающий подготовку трубы путем ее правки, резки в меру и зачистки внешней поверхности концов, установку конца трубы в полости разъемной матрицы, имеющей чистовую и предварительную гравюры, а также внешний и внутренний цилиндрические пояски, формирование на трубе внешнего и внутреннего кольцевых выступов, отличающийся тем, что установку конца трубы в полости разъемной матрицы осуществляют с выступанием торца трубы над лицевой поверхностью матрицы, далее на выступающем конце трубы размещают с минимальными зазором контейнер в виде кольца из закаленной стали, в полость конца трубы вводят ступенчатый пуансон, большая ступень которого выполнена по подвижной посадке относительно внутреннего диаметра кольца из закаленной стали, затем путем приложения радиального усилия к сегментам матрицы производят кольцевой пережим трубы с получением на ней кольца с внутренним диаметром, равным диаметру малой ступени пуансона, а затем формируют утолщение на выступающем участке трубы путем заполнения ее материалом зазора между исходным внутренним диаметром трубы и диаметром малой ступени пуансона, после чего сегменты матрицы раскрывают, заменяют ступенчатый пуансон на дорн, конец трубы устанавливают заподлицо с торцом матрицы и производят радиальный обжим утолщенного участка трубы с формированием на ней внешнего кольцевого выступа путем заполнения материалом трубы чистовой гравюры матрицы, осуществляют последующее дорнование обжатого участка трубы с выдавливанием ее материала в предварительную гравюру матрицы и формированием предварительного внутреннего кольцевого выступа, раскрывают сегменты матрицы, перемещают трубу в осевом направлении с размещением напротив чистовой гравюры матрицы предварительного внутреннего кольцевого выступа, который калибруют путем последующего радиального обжима трубы с формированием внутреннего кольцевого выступа требуемых размеров.