Устройство для разделения пластичного глиняного бруса с действующим со всех сторон надрезным устройством

Иллюстрации

Показать всеИзобретение относится к области формования. Устройство для разделения перемещаемого вдоль транспортировочного прохода пластичного глиняного бруса на заготовки содержит, по меньшей мере, одно надрезное устройство для надрезания глиняного бруса и режущее устройство для разрезания глиняного бруса в надрезах. При этом надрезное устройство имеет расположенные на всех сторонах транспортировочного прохода надрезные планки. Все надрезные планки установлены независимо друг от друга и выполнены с возможностью одновременного перемещения из освобождающего положения в смещенное к средней оси транспортировочного прохода положение надрезания и обратно. Кроме того, надрезные планки расположены в одной общей поперечной плоскости, и две смежные друг с другом концевые зоны надрезных планок имеют скосы, которые в положении надрезания прилегают друг к другу. Причем надрезные планки установлены с возможностью перемещения с помощью одного расположенного посредине или двух расположенных по обе стороны их продольной середины толкающих и тяговых устройств, которые опираются на раму, которая окружает транспортировочный проход. Технический результат заключается в увеличении производительности устройства. 2 н. и 18 з.п. ф-лы, 28 ил.

Реферат

Изобретение относится к устройству согласно ограничительной части п.1, 21 и 29 формулы изобретения.

Устройство согласно ограничительной части п.1 и 21 формулы изобретения описано в DE 33 06 852 С1. В этом известном устройстве надрезающее устройство содержит множество вертикальных надрезных планок, которые расположены на одной боковой стенке, угловой стенке с горизонтальной стенной полкой и вертикальной стенной полкой, а также несколькими донными планками. Надрезание участка бруса происходит в несколько стадий. В первой стадии надрезания подаваемый продольный участок глиняного бруса останавливают и перемещают боковую стенку с вертикальными надрезными планками сбоку к участку глиняного бруса и перемещают дальше, пока участок глиняного бруса не будет находиться в расположенной рядом с предшествующим участком подачи позиции у вертикальной стенной полки и под горизонтальной стенной полкой. С помощью прикладываемого к боковой стенке давления участок глиняного бруса надрезается на обеих противоположных друг другу сторонах. Во второй стадии надрезания верхнюю и нижнюю сторону участка глиняного бруса надрезают между донными планками и горизонтальной стенной полкой.

Известное устройство является сложным не только с точки зрения затрат на конструкцию и реализацию способа, поскольку надрезание происходит в две стадии, но также оно имеет большую конструкцию, при этом для выполнения надрезов необходимо перемещать участок глиняного бруса поперек направления подачи, что во многих местах изготовления является нежелательным или невозможным. Кроме того, существует опасность плохого качества надрезания и разрезания, поскольку трудно размещать надрезы в одной общей плоскости и с задержкой во времени в плоскости разрезания.

В основу изобретения положена задача улучшения устройства указанного в начале вида относительно надрезного устройства. В частности, должно быть уменьшено время, необходимое для надрезания. Должно быть также исключено боковое перемещение глиняного бруса, а также по возможности обеспечение благоприятной нагрузки глиняного бруса при надрезании.

Эта задача решена с помощью признаков п.1 формулы изобретения. Предпочтительные модификации изобретения раскрыты в зависимых пунктах формулы изобретения.

В основе изобретения лежит понимание того, что надрезание глиняного бруса в нескольких следующих друг за другом стадиях надрезания не только оказывает неблагоприятную нагрузку на глиняный брус, но и приводит к сложной конструкции и сложному управлению надрезными деталями.

В варианте выполнения изобретения согласно п.1 формулы изобретения все надрезные планки установлены независимо друг от друга и выполнены с возможностью перемещения из освобождающего положения в смещенное к средней оси транспортировочного прохода положение надрезания и обратно. При этом две расположенные противоположно друг другу надрезные планки, например две противоположные сбоку друг к другу или две расположенные друг над другом надрезные планки, или же все надрезные планки можно одновременно перемещать в их положение надрезания. Таким образом, в таком варианте выполнения изобретения можно перемещать надрезные планки на основе их независимого друг от друга расположения и движения противоположно друг другу и предпочтительно одновременно к глиняному брусу для выполнения процесса надрезания. За счет этого можно обеспечивать чистое окружное надрезание и чистое разрезание. Эти преимущества достигаются, в частности, тем, что надрезание осуществляется не со сдвигом во времени, а, по меньшей мере, на двух противоположных друг другу сторонах, одновременно. За счет этого не только простым образом исключаются не подлежащие исключению при надрезании со сдвигом во времени допуски, но также происходит одновременная нагрузка материала на периферийных участках глиняного бруса, при этом надрезы находятся одновременно в материале глиняного бруса, и за счет этого обеспечивается улучшенное формование надрезов. Можно сокращать также необходимое для надрезания время до времени, которое требуется для надрезания с помощью одной надрезной планки. Кроме того, на основе встречного действия противоположных друг другу надрезных планок глиняный брус может оставаться в своем положении подачи и тем самым в зоне транспортировочного прохода. За счет встречного действия надрезных планок вызывающие надрезание силы образуют на противоположной стороне силы противодействия, которые центрируют глиняный брус. Кроме того, на основе возможного в варианте выполнения изобретения концентричного расположения надрезных планок можно легче перемещать надрезное устройство для процесса надрезания с согласованным со скоростью транспортировки глиняного бруса движением подачи, с целью обеспечения надрезания и разрезания во время непрерывной подачи глиняного бруса.

Для стабилизации привода движения для надрезных планок предпочтительно перемещать их с помощью двух расположенных на обеих сторонах их продольной середины толкающих и тяговых устройств.

Предпочтительное одновременное перемещение надрезных планок можно осуществлять простым образом, в частности, тогда, когда соответствующие две смежные друг с другом концевые зоны надрезных планок имеют скосы, которые ограничивают свободные пространства, в зоне которых надрезные планки могут перемещаться до достижения своих положений надрезания, и в положении надрезания у скосов могут образовывать ограничитель движения. Поскольку необходимо учитывать, что между скосами может скапливаться глиняный материал, то предпочтительно расположить, по меньшей мере, в одной наклонной плоскости скосов, по меньшей мере, одну выемку для приема глиняного материала. Если выемки открыты к наружной периферии, например открыты наружу в целом или через каналы, то глиняный материал может отводиться наружу, где он не создает помех. Это выполнение согласно изобретению и управление движением надрезных планок особенно предпочтительно в комбинации с разделенными в поперечном направлении надрезными планками, а именно так называемыми снимающими фаски планками, между которыми может перемещаться в поперечном направлении режущий элемент, в частности режущая проволока. За счет этого можно не только улучшать выравнивание (расположение без перекосов) надрезов или фасок, но и выравнивание разрезания относительно фасок и таким образом улучшать качество выполнения фасок и разрезания.

В устройстве согласно изобретению надрезные планки находятся в общей поперечной плоскости, при этом они установлены независимо друг от друга и подвижны поперек транспортировочного прохода. Поэтому существует требование такого выполнения устройства или, соответственно, его надрезного устройства, или чтобы надрезные планки, по меньшей мере, в положении надрезания стабилизировались в своем держателе. Эта задача решена с помощью признаков п.14 формулы изобретения, согласно которым, по меньшей мере, в одном углу расположенных в виде рамы надрезных планок обращенные друг к другу концы двух смежных надрезных планок при своем движении надрезания сцепляются друг с другом с геометрическим замыканием и за счет этого опираются друг на друга в продольном направлении транспортировочного прохода и тем самым стабилизируются. Для этого сцепления с геометрическим замыканием отлично подходят существующие надрезные ребра, которые входят в выемку с подогнанной к ним формой поперечного сечения, по меньшей мере, в надрезном ребре смежной надрезной планки.

Особенно предпочтительно выполнять выемку в продольном направлении соответствующего надрезного ребра, в частности, непрерывно. Это выполнение обеспечивает переставление имеющей выемку надрезной планки поперек оси прохода и за счет этого приспосабливать эту надрезную планку к различным размерам поперечного сечения подлежащего надрезанию бруса. В зависимости от расположения надрезных планок можно выполнять это приспосабливание по горизонтали или по вертикали.

Поэтому также предпочтительно выполнять устройство или, соответственно, надрезное устройство с регулировочным устройством, которое обеспечивает возможность переставления и позиционирования регулируемых надрезных планок относительно их освобождающего положения, при этом их можно перемещать из этого освобождающего положения в положение надрезания и обратно.

Изобретение относится также к такому выполнению устройства или, соответственно, надрезного устройства, которое обеспечивает возможность регулирования горизонтально и/или вертикально противоположных друг другу надрезных планок относительно их освобожденного положения и тем самым настраивания на различные размеры поперечного сечения бруса.

Горизонтальную и вертикальную регулируемость можно обеспечить за счет того, что надрезные планки на одном конце перекрывают смежную надрезную планку, а на другом конце перекрываются смежной надрезной планкой, при этом все надрезные планки установлены с возможностью перемещения не только поперек оси прохода, но и в своем продольном направлении, т.е. в периферийном направлении прохода, и с возможностью регулирования с помощью регулировочного устройства.

Кроме того, в основу изобретения положена задача упрощения устройства согласно ограничительной части п.21 формулы изобретения. Этому упрощению подлежит, в частности, как конструкция, так и управление перемещениями.

Эта задача решена с помощью признаков п.21 формулы изобретения. Предпочтительные модификации раскрыты в соответствующих зависимых пунктах формулы изобретения.

Это выполнение обеспечивает существенное упрощение конструкции и привода. При этом процесс разделения может происходить при надрезании с помощью надрезных планок или в их положении надрезания, за счет чего достигается рациональная работа устройства, которая также позволяет чистое разрезание.

Указанную выше комбинацию процессов надрезания и разрезания или, соответственно, разделения можно дополнительно рационализировать с точки зрения технологии изготовления и упростить относительно конструкции за счет расположения друг за другом в продольном направлении прохода нескольких устройств надрезания и разрезания, которые предпочтительно одновременно осуществляют надрезание и разрезание.

В DE 80 12 592 U1 описано устройство для разрезания фасадных плиток из стоящего на узкой стороне глиняного бруса, при этом на обеих сторонах глиняного бруса расположены противоположно друг другу по две расположенные на расстоянии друг от друга снимающие фаску планки, которые служат в качестве направляющей для подвижного между ними режущего элемента. В этом известном устройстве необходимы значительные конструктивные затраты и затраты на управление для направления и перемещения снимающих фаску планок.

Кроме того, из ЕР 0 515 704 В1 известно использование для выполнения надрезов, по меньшей мере, одного надрезного ролика, который перемещается вдоль подлежащей надрезанию стороны глиняного бруса и при этом формирует надрез. С помощью размещенной со смещением по месту относительно надрезного ролика и действующей с задержкой во времени режущей проволоки осуществляется разрезание по надрезу глиняного бруса после надрезания. Это выполнение также является сложным по конструкции и по технологии управления.

Поэтому в основу данного изобретения дополнительно положена задача улучшения устройства для разрезания согласно ограничительной части п.29 формулы изобретения, при обеспечении небольшой конструкции.

Эта задача решена с помощью признаков независимого п.29 формулы изобретения. Предпочтительные модификации изобретения раскрыты в соответствующих зависимых пунктах формулы изобретения.

В устройстве в соответствии с п.29 формулы изобретения надрезной ролик образован двумя роликовыми дисками, которые имеют расстояние друг от друга в осевом направлении, при этом режущая проволока проходит между роликовыми дисками и разрезает среднюю зону между роликовыми дисками. В этом устройстве разрезание происходит непрерывно во время надрезания. За счет этого не только уменьшается время обработки, но и обеспечивается небольшая конструкция устройства, поскольку разрезающая проволока действует в дуговой зоне, в которой соответствующие роликовые диски погружаются в глиняный брус и формируют надрез. Поскольку разрезающая проволока все время находится в средней зоне роликовых дисков, то она не только всегда центрируется в надрезе, но также непрерывно обеспечивается ее направление. Кроме того, во время разрезания надрез непрерывно формируется и стабилизируется всегда имеющимися перед и после режущей проволоки участками роликовых дисков. За счет этого обеспечивается не только чистый надрез, но также чистый разрез, при этом периферийные участки надреза и разрез находятся на одной линии друг с другом в общей поперечной плоскости.

Выполнение согласно изобретению можно комбинировать с расположенными на смежных сторонах транспортировочного прохода традиционными устройствами для надрезания и снятия фаски для получения также на этих сторонах чистого разреза.

Кроме того, выполнение согласно изобретению позволяет выполнять расположенные на обеих сторонах транспортировочного прохода держатели надрезных роликов в качестве держателей для режущей проволоки, так что они вместе с режущей проволокой образуют режущее устройство.

Ниже приводится подробное описание предпочтительных вариантов выполнения изобретения на основе примеров выполнения и со ссылками на прилагаемые чертежи, на которых изображено:

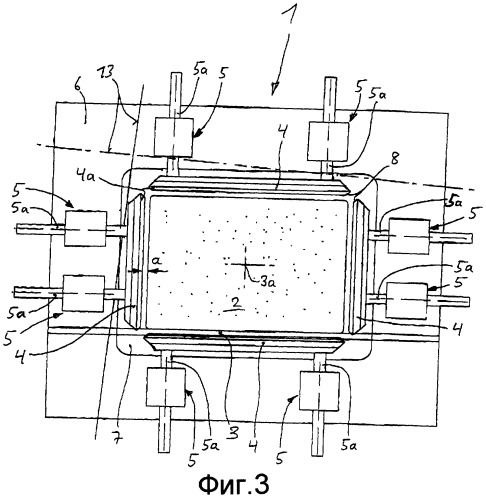

фиг.1 - вид спереди надрезного устройства согласно изобретению для устройства согласно изобретению для разделения пластичного глиняного бруса, при этом надрезное устройство находится в своем положении надрезания;

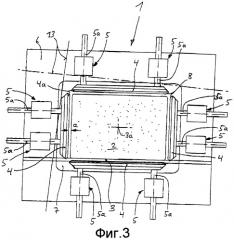

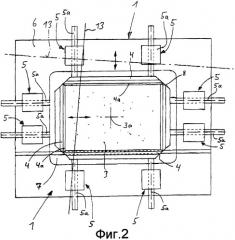

фиг.2 - другой вариант выполнения надрезного устройства согласно фиг.1;

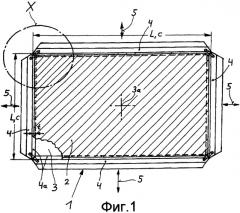

фиг.3 - надрезное устройство согласно фиг.2 в своем освобожденном положении;

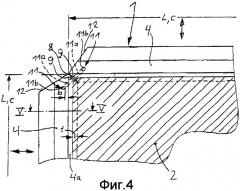

фиг.4 - обозначенный позицией Х на фиг.1 фрагмент в увеличенном масштабе;

фиг.5 - частичный разрез по линии V-V на фиг.4;

фиг.6 - вид спереди другого варианта выполнения надрезного устройства согласно изобретению для устройства согласно изобретению для разделения пластичного глиняного бруса, при этом надрезное устройство находится в своем положении надрезания;

фиг.7 - разрез по линии VII-VII на фиг.6;

фиг.8 - вид спереди другого варианта выполнения надрезного устройства согласно изобретению для устройства согласно изобретению для разделения пластичного глиняного бруса, при этом надрезное устройство находится в своем положении надрезания;

фиг.9 - вертикальный разрез по линии IХ-IХ на фиг.8;

фиг.10 - вид спереди другого варианта выполнения надрезного устройства согласно изобретению для устройства согласно изобретению для разделения пластичного глиняного бруса, при этом надрезное устройство находится в своем положении надрезания;

фиг.11 - вид спереди другого варианта выполнения надрезного устройства согласно изобретению для устройства согласно изобретению для разделения пластичного глиняного бруса, при этом надрезное устройство находится в своем положении надрезания;

фиг.12 - вид спереди другого варианта выполнения надрезного устройства согласно изобретению для устройства согласно изобретению для разделения пластичного глиняного бруса, при этом надрезное устройство находится в своем положении надрезания;

фиг.13 - вертикальный разрез по линии ХIII-ХIII на фиг.12;

фиг.14 - вид спереди другого варианта выполнения надрезного устройства согласно изобретению для устройства согласно изобретению для разделения пластичного глиняного бруса, при этом надрезное устройство находится в своем положении надрезания;

фиг.15 - вертикальный разрез по линии ХV-ХV на фиг.14;

фиг.16 - вид спереди другого варианта выполнения надрезного устройства согласно изобретению для устройства согласно изобретению для разделения пластичного глиняного бруса, при этом надрезное устройство находится в своем положении надрезания;

фиг.17 - одинарное надрезное и режущее устройство согласно изобретению с одним начальным модулем и одним конечным модулем согласно другому варианту выполнения и на виде в перспективе;

фиг.18 - горизонтальный частичный разрез по линии ХIII-ХIII на фиг.17;

фиг.19 - множественное надрезное и режущее устройство согласно изобретению с одним начальным модулем, несколькими расположенными друг за другом вдоль транспортировочного прохода глиняного бруса сменными модулями и конечным модулем, в перспективе;

фиг.20 - горизонтальный частичный разрез по линии ХХ-ХХ на фиг.19;

фиг.21 - сменный модуль надрезного устройства, в перспективе;

фиг.22 - нижняя угловая зона двух снимающих фаску планок, которые образуют разделенную надрезную планку, на виде вдоль транспортировочного прохода, в увеличенном масштабе;

фиг.23 - угловая зона на виде сбоку слева;

фиг.24 - угловая зона на виде снизу;

фиг.25 - угловая зона снизу в перспективе;

фиг.26 - примерно вертикальный разрез надрезного устройства согласно другому варианту выполнения изобретения в перспективе;

фиг.27 - надрезное устройство согласно фиг.26 на виде сверху;

фиг.28 - надрезное устройство в системе с горизонтальным направлением разрезания.

Обозначенное в целом позицией 1 надрезное устройство является блоком неизображенного на фиг.1-5 устройства для разделения пластичного глиняного бруса 2 на заготовки, при этом глиняный брус 2 и заготовки транспортируются на также неизображенном транспортере через транспортировочный проход 3. Транспортировочный проход 3 может проходить от пресса для выдавливания глиняного бруса 2.

Во всех примерах выполнения одинаковые или аналогичные части обозначены одинаковыми позициями.

Надрезное устройство 1 имеет четыре надрезные планки 4, которые проходят по всем четырем сторонам поперек транспортировочного прохода 3 по всей соответствующей стороне транспортировочного прохода 3 в общей поперечной плоскости, которая проходит под прямым углом к средней оси 3а транспортировочного прохода 3. Надрезные планки 4 установлены с возможностью перестановки поперек транспортировочного прохода 3 с помощью обозначенного на фиг.1 двойной стрелкой толкающего и тягового привода 5. Толкающие и тяговые приводы 5 могут быть образованы, например, с помощью шпиндельного привода или с помощью гидравлического цилиндра с вдвигаемым и выдвигаемым поршневым штоком. При этом надрезные планки 4 перемещаются из освобождающего положения, в котором находящееся на внутренней кромке надрезное ребро 4а находится на расстоянии от глиняного бруса 2 или, соответственно, от соответствующего размера поперечного сечения транспортировочного прохода 3, в направлении транспортировочного прохода 3 в положение надрезания, в котором надрезное ребро 4а вдавливается на определенную глубину t в глиняный брус 2. Надрезные ребра 4а имеют каждый желаемый контур надрезания или желаемый угол надрезания.

Поскольку надрезные планки 4 выполнены одинаково и соответственно расположены относительно транспортировочного прохода 3 и могут перемещаться с помощью толкающего и тягового привода 5, то для упрощения можно отказаться от описания по отдельности остальных надрезных планок 4.

Показанный на фиг.2 пример выполнения отличается от показанного на фиг.1 примера выполнения тем, что здесь каждой надрезной планке 4 соответствуют два толкающих и тяговых привода 5, которые относительно соответствующей надрезной планки 4 расположены на расстоянии друг от друга в периферийном направлении и воздействуют на соответствующие надрезные планки 4 не по середине и предпочтительно симметрично. Воздействующие на надрезные планки 4 толкающие и тяговые штоки обозначены позицией 5а. Толкающие и тяговые приводы 5 закреплены на раме 6, которая кольцеобразно окружает транспортировочный проход 3 и имеет соответствующее большое среднее свободное пространство 7 для транспортировочного прохода 3. Рама 6 является частью остального неизображенного устройства и удерживается на нем.

На фиг.3 показан пример выполнения согласно фиг.2 с отведенными назад в освобожденное положение надрезными планками 4, в котором надрезные ребра 4а расположены на расстоянии а от глиняного бруса 2 или, соответственно, от соответствующего размера поперечного сечения транспортировочного прохода 3.

Надрезные планки 4 имеют в зоне своих образующих угол со смежной надрезной планкой 4 угловых зонах скосы 8, которые позволяют перемещать надрезные планки 4 в направлении транспортировочного прохода 3 настолько, что они вдавливаются своими надрезными ребрами 4а в глиняный брус 2 или выступают в транспортировочный проход 3. Скосы 8 предпочтительно расположены так, что в положении надрезания согласно фиг.1, 2 и 4 скосы 8 смежных друг с другом надрезных планок 4 прилегают друг к другу. За счет этого образуется также ограничитель движения надрезания надрезных планок 4.

Поскольку при надрезании глиняного бруса 2 глиняный материал в зоне надреза 4b вытесняется, то можно ожидать, что при движении надрезания надрезных планок 4 глиняный материал попадает между скосами 8. Для предотвращения или, по меньшей мере, уменьшения выхода глиняного материала сбоку от скосов 8 предпочтительно расположить, по меньшей мере, в одной, предпочтительно в обеих обращенных друг к другу поверхностях скосов 8, по меньшей мере, одну выемку 9, которая принимает глиняный материал. Кроме того, предпочтительно предусмотреть в одной или, соответственно, во всех надрезных планках 4 отводные каналы 11 для глиняного материала, которые проходят соответственно от выемки 9 и выходят на расстоянии b от соответствующего надрезного ребра 4a из надрезной планки 4. Через отводные каналы 11 заключенный между скосами 8 глиняный материал направляется к выходу канала, в зоне которого глиняный материал на основе своего расстояния b до глиняного бруса 2 не создает ему помех, например, за счет контакта материала. В примерах выполнения согласно фиг.1-4 отводные каналы 11 образованы проходящими поперек скосов 8 каналами 11а, которые оканчиваются в проходящих поперек боковым поверхностям надрезных планок 4 каналах 11b, выходные отверстия которых расположены тем самым в боковых поверхностях надрезных планок 4.

Если выемки 9 открыты в направлении наружной периферии, то можно чисто отводить материал к наружной периферии.

Входящие в материал надрезные поверхности 4c надрезных ребер 4а могут иметь желаемый контур и предпочтительно выполнены клиновидно, например, с углом клина около 90°.

Надрезные планки 4 могут иметь длину L, которая соответствует наружному расстоянию надрезных ребер 4а противоположных надрезных планок 4 друг от друга. При такой длине L смежные друг с другом надрезные планки 4 перекрываются лишь в зоне надрезных ребер 4а. При этом торцевые поверхности надрезных планок 4 могут иметь наклонные поверхности 12, как показано на фиг.1-4 и 17-26.

Для выполнения процесса надрезания все надрезные планки 4, в данном случае четыре планки, перемещаются одновременно из своего освобождающего положения согласно фиг.3 в положение надрезания согласно фиг.1, 2 и 4. При этом давление надрезания противоположных друг другу надрезных планок 4 действует в качестве противодавления. Таким образом, глиняный брус 2 нагружается не с одной стороны, а одновременно с обеих противоположных сторон, за счет чего обеспечивается стабилизация формы глиняного бруса, что является благоприятным для желаемого сохранения положения глиняного бруса относительно средней оси 3а транспортировочного прохода 3. Поэтому опасность бокового сдвига глиняного бруса 3 при надрезании исключается или, соответственно, сдвиг является небольшим или уменьшается.

Устройство имеет, по меньшей мере, одно режущее устройство с проходящей под прямым углом к транспортировочному проходу 3 режущей проволокой 13 для горизонтального или вертикального разрезания глиняного бруса 2. Такое режущее устройство само по себе известно и поэтому не требует подробного описания. В примерах выполнения, показанных на фиг.1-5, оно расположено относительно надрезного устройства 1 со смещением в продольном направлении транспортировочного прохода 3, и оно действует за счет горизонтального или вертикального перемещения режущей проволоки 13 через глиняный брус 2 в зоне имеющихся на всех сторонах надрезов 4b. Таким образом, разрезание происходит в надрезных устройствах согласно фиг.1-5 со сдвигом по месту и времени относительно надрезания с помощью надрезного устройства 1.

Пример выполнения надрезного устройства 1 согласно фиг.6 и 7 в принципе соответствует указанным выше примерам выполнения, однако оно является надрезным устройством 1 для надрезания бруса 2 с округленными продольными кромками. При таком выполнении надрезные ребра 4а вогнуто округлены в зоне имеющихся углов, при этом надрезные ребра 4а на своих концах округленно поднимаются в зоне 1/8 круга и переходят в скосы 8. В этом примере выполнения, а также в примере выполнения согласно фиг.15 надрезные планки 4 или, соответственно, 4d-4g, образованы плоскими планками, толщина которых может соответствовать ширине соответствующего надрезного ребра 4а. Кроме того, в примере выполнения согласно фиг.6 отсутствуют, например, усеченные наклонными поверхностями 12 наружные углы, при этом скосы 8 проходят, например, до наружных углов надрезных планок 4.

В примере выполнения согласно фиг.8 и 9 надрезное устройство 1 в зоне обращенных друг к другу концов двух надрезных планок выполнено по-другому, при этом это модифицированное выполнение может быть расположено лишь в одной или в двух противоположных или же во всех угловых зонах надрезного устройства 1. Целью такого модифицированного выполнения является стабилизация опирания надрезных планок, а именно, по меньшей мере, в одной угловой зоне прохода 3. Стабилизация может быть обеспечена тем, что одна надрезная планка 4d удлинена, по меньшей мере, своим надрезным ребром 4а, по меньшей мере, над надрезным ребром 4а другой надрезной планки 4е, и эта другая надрезная планка 4е, по меньшей мере, в ее перекрываемой надрезным ребром 4d зоне торцевой стенки имеет выемку 4h для надрезного ребра 4а надрезной планки 4d. Форма поперечного сечения выемки 4h согласована с формой поперечного сечения входящего в нее надрезного ребра 4а так, что надрезное ребро 4а со своими, например, клиновидными боками 4с прилегает с геометрическим замыканием к бокам 4i выемки 4h и заполняет выемку 4h. За счет этого обе надрезные планки 4d, 4е опираются друг на друга с геометрическим замыканием и стабилизируются, по меньшей мере, в продольном направлении прохода 3.

При этом обе надрезные планки 4d, 4е установлены с возможностью перемещения между своим деблокирующим положением и положением надрезания для выполнения процесса надрезания. Для перекрываемой надрезной планки 4е это обеспечивается также в положении надрезания надрезной планки 4d, если размер перекрытия, с которым надрезное ребро 4а одной надрезной планки 4d перекрывает надрезное ребро 4а другой надрезной планки 4е, превышает ход между деблокирующим положением и положением надрезания. В этом примере выполнения одна надрезная планка 4d удлинена на больший размер над другой надрезной планкой 4е, предпочтительно, по меньшей мере, до наружного края другой надрезной планки 4е, при этом выемка 4h в другой надрезной планке 4е проходит по всей ее ширине, т.е. непрерывно. За счет этого упрощается формирование, поскольку как надрезная планка 4d, так и выемка 4h могут быть выполнены в виде профиля или, соответственно, непрерывно. Кроме того, при этом выполнении можно сдвигать перекрываемую надрезную планку 4е в продольном направлении перекрывающей надрезной планки 4d поперек прохода 3 с целью обеспечения возможности установки, по меньшей мере, на одной стороне бруса, различных размеров бруса.

В зоне остальных углов надрезного устройства 1 они могут быть выполнены по-другому, например со скосами 8 указанных выше примеров выполнения.

Однако предпочтительно выполнять противоположную надрезной планке 4d надрезную планку 4f и выполненную указанным выше образом другую надрезную планку 4е зеркально симметрично относительно проходящей поперек другой надрезной планки 4е, в данном случае горизонтально, продольной средней плоскости 3b или вертикальной продольной средней плоскости 3с ограниченного надрезными планками 4d, 4е, 4f, 4g прохода 3. За счет этого можно перемещать надрезные планки 4е, 4g между надрезными планками 4d, 4f в направлении прохода 3 и обратно и тем самым изменять соответствующий размер поперечного сечения прохода 3 и его горизонтальную ширину и устанавливать на желаемый размер. Поэтому для надрезания имеющих различную ширину брусов 2 нет необходимости в особой надрезной планке 4е. Для установки желаемой ширины это надрезное устройство 1 выполнено так, что его можно регулировать относительно его освобождающего положения с учетом желаемой ширины прохода 3 или, соответственно, бруса 2. Величина регулирования поперечного сечения может быть малой или большой, например меньше или больше высоты или, соответственно, ширины надрезных планок 4d-4g.

При повернутом на 90° в поперечной плоскости надрезном устройстве 1 согласно фиг.8 можно выполнять установку различной высоты бруса.

Установку соответствующего размера бруса можно осуществлять с помощью подходящего регулировочного устройства 4j для перестановки и позиционирования соответствующей надрезной планки 4е, 4g. Регулировочное устройство 4j обозначено проходящей поперек соответствующих надрезных планок 4е, 4g двойной стрелкой. Для каждой надрезной планки может быть предусмотрено посредине единственное регулировочное устройство 4j (не изображено), или же могут быть предусмотрены два расположенных снаружи от середины относительно продольного направления надрезной планки регулировочных устройства 4j, как показано в примерах выполнения на фиг.8-16. С помощью, по меньшей мере, одного регулировочного устройства 4j можно переставлять и устанавливать соответствующую надрезную планку относительно ее освобождающего положения внутрь или наружу. Из освобождающего положения можно перемещать надрезную планку с помощью соответствующего толкающего и тягового устройства 5 и снова оттягивать обратно.

На фиг.8 надрезные планки 4d-4g показаны в положении надрезания, в котором надрезные ребра 4а вдавлены на глубину t надрезания в брус 2 и прилегают друг к другу своими скосами 8, при этом перекрывающие надрезные ребра 4а верхней и нижней надрезной планки 4d, 4f находятся в выемках 4h боковых надрезных планок 4e, 4g. Из этих положений надрезания надрезные планки 4d-4g перемещаются с помощью толкающего и тягового устройства 5 за счет соответствующего направленного поперек и наружу движения в не изображенные в этом примере выполнения освобождающие положения, которые, однако, аналогичны показанным на фиг.3 освобождающим положениям.

В рамках изобретения движение в положения надрезания всех надрезных планок 4d-4g может происходить одновременно, при этом со всех сторон на брус воздействует соответствующее двустороннее давление надрезания, которое уравновешивает себя. Однако можно также сначала перемещать верхнюю и нижнюю надрезную планку 4d, 4f в положение надрезания, а затем перемещать в положение надрезания боковые надрезные планки 4е, 4g, при этом надрезные ребра 4a горизонтальных надрезных планок 4d, 4f образуют вместе с выемками 4h боковых надрезных планок 4e, 4g соответствующую направляющую F, в которой удерживаются с геометрическим замыканием входящие друг в друга концы надрезных планок в продольном направлении прохода 3. Если же, наоборот, надрезные планки 4d-4g перемещаются одновременно в положение надрезания, то указанная выше опора друг на друга с геометрическим замыканием обеспечивается лишь в конечном положении движения надрезания.

В показанном на фиг.8 и 9 примере выполнения верхняя и нижняя надрезные планки 4d, 4f не имеют регулировочного устройства 4j, так что это надрезное устройство можно согласовывать лишь с различными размерами ширины соответствующего бруса 2. В принципе, для возможности боковой установки надрезного устройства 1 на желаемую ширину бруса достаточно иметь возможность регулирования лишь одной из обеих боковых надрезных планок 4е, 4g с помощью регулировочного устройства 4j. Если же, наоборот, предусмотрена возможность регулирования обеих боковых надрезных планок 4e, 4g, то можно реализовывать симметричное регулирование относительно продольной оси 3а транспортировочного прохода 3, что является желательным, поскольку брус 2 предпочтительно транспортируется посредине.

Пример выполнения согласно фиг.10 отличается от примера выполнения согласно фиг.8 тем, что надрезные ребра 4а перекрываемых надрезных планок 4е, 4g в своих концевых зонах проходят с вогнутым округлением для ограничения округленных углов или, соответственно, круглых углов и надрезания бруса 2 с округленными продольными кромками. В этом примере выполнения надрезные ребра 4а изогнуты в зоне угла W примерно на 90°, при этом они на концевых кромках 4а1 заканчиваются на боках 4с выполненного непрерывно надрезного ребра 4а перекрывающих надрезных планок 4d, 4f. Внутренний радиус r вогнутого изгиба, например, равен глубине t надрезания.

Для реализации регулировочного устройства 4j имеется несколько вариантов выполнения. Существенным является то, что соответствующие надрезные планки 4e, 4g можно перемещать и устанавливать в желаемое освобождающее положение относительно несущей их опоры, например рамы 6. Это можно реализовать, например, за счет того, что, по меньшей мере, один соответствующий толкающий и тяговый привод 5 можно перемещать относительно опоры или, соответственно, рамы 6 в направлении транспортировочного прохода 3 и обратно и фиксировать в соответствующем положении установки, или же можно перемещать, по меньшей мере, один соответствующий толкающий или тяговый шток 5а относительно его направляющего корпуса в направлении транспортировочного прохода 3 и обратно и позиционировать в соответствующем положении установки, или же можно переставлять соответствующую надрезную планку 4 относительно соответствующего, по меньшей мере, одного толкающего и тягового штока 5а и фиксировать в соответствующем положении перестановки.

В примере выполнения согласно фиг.11 предусмотрена возможность регулирования надрезного устройства 1 относительно как различной ширины бруса, так и высоты бруса.

Относительно возможности регулирования высоты бруса следует принципиально отметить, что необходима возможность установки освобождающего положения лишь верхней надрезной планки 4d, поскольку нижняя сторона бруса 2 даже при наличии разных высот бруса всегда находится на одинаковой высоте, что обуславливается неизменной транспортировочной опорой для бруса 2.

В примере выполнения согласно фиг.11 соответствующие расположенные напротив друг друга по горизонтали или по вертикали угловые зоны имеющей форму рамы системы надрезных планок выполнены относительно вертикальной продольной средней оси 3с или, соответственно, горизонтальной продольной средней оси 3b транспортировочного прохода 3 не зеркально симметрично, как в примере выполнения согласно фиг.8, а одинаково и расположены с поворотом на 90°. Поэтому все надрезные планки выполнены так, что они одной своей концевой зоной перекрывают полностью или частично смежный конец другой надрезной планки, а на своем другом конце имеют выемку 4h, при этом они, по меньшей мере, в зоне этой выемки перекрываются соответствующей этому концу надрезной планки надрезной планкой с входящим в выемку 4h надрезным ребром 4а. То есть образуемые смежными друг с другом концевыми зонами надрезных планок угловые зоны выполнены в принципе одинаково, однако следующая в периферийном направлении угловая зона выполнена и расположена с поворотом на 90° относительно предшествующей угловой зоны. Это достигается тем, что надрезные планки имеют каждая на одном конце предпочтительно непрерывную выемку 4h, в которую входит надрезное ребро 4а смежной перекрывающей надрезной планки, а на своем другом конце