Разделенная на секции крошка подобных полимеров различной вязкости улучшенной перерабатываемости

Иллюстрации

Показать всеПредложенная крошка обеспечивает композицию с более медленным полупериодом кристаллизации, благодаря чему может применяться в способах литья под давлением. Крошка содержит по меньшей мере две секции. Первая секция, с наибольшей площадью поверхности, контактирующая с воздухом, содержит первую кристаллизующуюся термопластичную смолу (полимер). Вторая секция содержит вторую кристаллизующуюся термопластичную смолу (полимер). Вторая секция расположена так, что по меньшей мере часть второй секции лежит между центроидом крошки и первой секцией. Вязкость расплава первой смолы (полимера) отличается от вязкости расплава второй смолы (полимера), в частности вязкость расплава второй смолы (полимера) больше вязкости расплава первой смолы (полимера). Предусмотрен также способ получения разделенной на секции крошки со сниженным градиентом ХВ. Способ включает получение разделенной на секции крошки. Далее проводят кристаллизацию первого кристаллизующегося термопластичного полимера. Затем осуществляют нагревание крошки в присутствии движущей силы при температуре в интервале от 140°С до температуры на 1°С ниже температуры, при которой первый кристаллизующийся термопластичный полимер становится жидкостью. Затем крошку выдерживают в температурном интервале в присутствии движущей силы в течение времени, достаточного для увеличения характеристической вязкости по меньшей мере на 0,05 дл/г. Полученная секционированная крошка показывает более длительный полупериод кристаллизации, чем гомогенная смесь, в результате чего обеспечивается более короткое время цикла литья под давлением по сравнению с эквивалентными гомогенными смесями. 3 н. и 32 з.п. ф-лы, 4 ил., 6 табл.

Реферат

Приоритет и перекрестные ссылки

Данная заявка на патент имеет приоритет на основании предварительной заявки на патент США серийный № 60/644613 от 18 января 2005 г, предварительной заявки на патент США серийный № 60/646329 от 24 января 2005 г, предварительной заявки на патент США серийный № 60/677829 от 5 мая 2005 г, предварительной заявки на патент США серийный № 60/731789 от 31 октября 2005 г и предварительной заявки на патент США серийный № 60/644622 от 18 января 2005 г. Описания указанных предварительных заявок на патент приводятся здесь в качестве ссылки.

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Данное изобретение в общем относится к многокомпонентной разделенной на секции, или зоны, термопластичной крошке, или грануле, которая обеспечивает композицию с более медленным полупериодом кристаллизации, чем гомогенно диспергированная крошка такой же характеристической вязкости. Указанная крошка применяется в способах литья под давлением.

Описание прототипа

В способе литья под давлением полимер впрыскивается в форму, у которой самая толстая часть находится обычно там, где материал впрыскивается в форму, и называется насадкой. Поскольку в указанной насадке материал кристаллизуется в первую очередь, деталь должна выдерживаться в форме достаточно долго с охлаждением, чтобы избежать кристалличности в насадке. Если полимер кристаллизуется медленней, деталь может быть раньше удалена из формы, таким образом, снижая время цикла и улучшая экономичность операции литья.

Также предпочтительно комбинировать материалы, такие как использованный рециклизованный сложный полиэфир и исходный сложный полиэфир, в одной крошке. Однако, когда это делается в виде гомогенной смеси, полученный полимер имеет намного более быструю скорость кристаллизации (или меньший полупериод кристаллизации). Указанная увеличенная степень кристалличности удлиняет время цикла литья под давлением.

Имеется также необходимость в способе комбинирования двух материалов и достижения более равномерного распределения характеристической вязкости ((ХВ)(I.V.)), или сниженного градиента ХВ, от поверхности гранулы к сердцевине. Преимущества более равномерного распределения ХВ описываются в заявке на патент США 2005/0196566, описание которой приводится в качестве ссылки. Ключевыми преимуществами более равномерного распределения ХВ в крошке являются меньшее падение молекулярной массы в процессе экструзии и сниженное энергопотребление.

Однако заявка на патент США 2005/0196566 достигает это при экструдировании расплава продукта, имеющего характеристическую вязкость 0,70 (дл/г), и затем при небольшом увеличении ХВ с помощью твердофазной полимеризации. Хотя заявка на патент США 2005/0196566 охватывает использование рециклизованного сложного полиэфира, в ней ничего не указано о комбинировании его в структуре разделенной на зоны, или секции, гранулы.

Поэтому существует необходимость комбинировать два подобных полимера таким способом, который может обеспечить более медленную скорость кристаллизации и обеспечить преимущества сниженного градиента ХВ от сердцевины к поверхности.

Краткое описание изобретения

Данное изобретение относится к разделенной на секции крошке, содержащей первую секцию, которая содержит первый кристаллизующийся термопластичный полимер, и вторую секцию, которая содержит второй кристаллизующийся термопластичный полимер, где вторая секция расположена так, что по меньшей мере часть второй секции лежит между центроидом крошки и первой секцией, и где вязкость расплава первого кристаллизующегося термопластичного полимера не является такой же, как вязкость расплава второго кристаллизующегося термопластичного полимера.

Кроме того, описано, что первым и вторым кристаллизующимися термопластичными полимерами является сложный полиэфир и что полимеры могут быть также подобными в том, что не менее 85% мол. полимерных повторяющихся звеньев второго кристаллизующегося термопластичного полимера являются такими же, как большинство повторяющихся звеньев первого кристаллизующегося термопластичного полимера. Предпочтительные варианты выбраны из группы, состоящей из кристаллизующихся полиэтилентерефталатных полимеров.

Также описано, что второй кристаллизующийся термопластичный полимер выбран из группы, состоящей из промышленных отходов или отходов после использования, или является FDA-допущенным использованным сложным полиэфиром.

Также описано, что второй кристаллизующийся термопластичный полимер имеет вязкость расплава больше вязкости расплава первого кристаллизующегося термопластичного полимера.

Также описан способ получения гранулы со сниженным градиентом ХВ, включающий: 1) получение разделенной на секции крошки, содержащей первую секцию, которая содержит первый кристаллизующийся термопластичный полимер, и вторую секцию, которая содержит второй кристаллизующийся термопластичный полимер, где вторая секция расположена так, что по меньшей мере часть второй секции лежит между центроидом крошки и первой секцией, где характеристическая вязкость расплава второго кристаллизующегося термопластичного полимера является больше, чем характеристическая вязкость расплава первого кристаллизующегося термопластичного полимера, 2) кристаллизацию первого кристаллизующегося термопластичного полимера, 3) нагревание разделенной на секции крошки в присутствии движущей силы при температуре в интервале от 140°C до температуры на 1°C ниже температуры, при которой первый кристаллизующийся термопластичный полимер становится жидкостью, и 4) выдерживание крошки в температурном интервале в присутствии движущей силы в течение времени, достаточного для увеличения характеристической вязкости крошки по меньшей мере на 0,05 дл/г.

Также описано, что в способе используют крошку, в которой не менее 85% повторяющихся звеньев второго кристаллизующегося термопластичного полимера имеют такую же химическую структуру, как не менее 85% повторяющихся звеньев первого кристаллизующегося термопластичного полимера, и/или в которой не менее 85% повторяющихся звеньев первого кристаллизующегося термопластичного полимера являются этилентерефталатом.

Кроме того, также описано, что второй кристаллизующийся термопластичный полимер, используемый в способе, выбран из группы термопластичных полимеров, которые находятся в твердом состоянии и повторно расплавляются по меньшей мере один раз после их первоначального получения, являются промышленными отходами и отходами после использования, использованным сложным полиэфиром и FDA-допущенным использованным сложным полиэфиром. Кроме того, описано, что не менее 85% повторяющихся звеньев второго кристаллизующегося термопластичного полимера имеют такую же химическую структуру, как не менее 85% повторяющихся звеньев первого кристаллизующегося термопластичного полимера. Также рассматривается, что не менее 85% повторяющихся звеньев первого кристаллизующегося термопластичного полимера, используемого в способе, являются этилентерефталатом.

Также предпочтительно, что второй кристаллизующийся термопластичный полимер выбран из группы, состоящей из не менее 85% повторяющихся звеньев второго кристаллизующегося термопластичного полимера, которые имеют такую же химическую структуру, как не менее 85% повторяющихся звеньев первого кристаллизующегося термопластичного полимера, или, еще, что не менее 85% повторяющихся звеньев первого кристаллизующегося термопластичного полимера являются этилентерефталатом.

Краткое описание чертежей

На фиг.1 показана гранула смолы с двумя секциями, или зонами, в конфигурации сердцевина-оболочка.

На фиг.2 показана гранула смолы с двумя секциями, или зонами, в конфигурации сердцевина-оболочка, где сердцевина капсулирована, окружена или заключена в наружный слой оболочки.

На фиг.3 показана гранула смолы с тремя секциями, или зонами, в многослойной, или сэндвичевой, конфигурации.

На фиг.4 показана гранула смолы с тремя отдельными зонами, конфигурированными в два концентрических слоя, окружающих сердцевину.

Подробное описание изобретения

Высокомолекулярные поликонденсационные полимеры традиционно получают двухстадийным способом. Способ проведения в расплаве превращает исходные материалы в низкомолекулярные олигомеры и затем увеличивает молекулярную массу олигомеров до полимера при удалении побочных продуктов реакции из жидкости. Молекулярная масса или характеристическая вязкость увеличивается до тех пор, пока вязкость расплава не достигнет точки, когда слишком трудно физически или экономически транспортировать жидкость или обновлять поверхность жидкости для удаления побочного продукта. В указанной точке полимер затвердевает и режется на небольшие гранулы, стружку или крошку, которые все известны как крошка. Крошка затем подвергается твердофазной полимеризации, которая увеличивает молекулярную массу материала в крошке при выдержке крошки при температуре ниже температуры плавления полимера и внешней движущей силе, такой как вакуум или инертный газ. Обычно температура находится в интервале от 140°C до температуры на 1°C ниже температуры, при которой крошка становится жидкостью или расплавляется полимер.

Традиционная крошка, получаемая полимеризацией в расплаве или экструдированием, является гомогенной с очень узким молекулярно-массовым распределением (небольшой градиент ХВ). Оболочка крошки имеет такую же молекулярную массу, как центр крошки. Характеристическая вязкость внутри крошки и последующее изменение вязкости расплава могут быть определены испытаниями, описанными ниже, которые определяют изменение характеристической вязкости внутри крошки.

В твердофазной полимеризации побочные продукты реакции диффундируют через крошку и затем выходят из оболочки в инертный газ или вакуум. Было предложено использовать воздух в качестве движущей силы. Воздух не является предпочтительным, поскольку присутствие кислорода создает конкурирующую реакцию, которая снижает вязкость поверхности расплава и вызывает окрашивание полимера.

Реакция твердофазной полимеризации в крошке является первоначально кинетически регулируемой и быстро вызывает регулируемую диффузию с полимеризацией материала ближе к поверхности, прогрессирующей быстрей, чем полимеризация внутреннего материала. Таким образом, в отличие от полимеризации в расплаве твердофазная полимеризация создает крошку с более высокомолекулярным материалом на поверхности крошки, чем существует в центре крошки. Поскольку вязкость расплава увеличивается, когда увеличивается молекулярная масса (характеристическая вязкость), вязкость расплава на поверхности больше, чем вязкость расплава в сердцевине.

Поскольку типы твердофазной полимеризации стали более прогрессивными, промышленность движется к все более и более низкой молекулярной массе в расплаве крошки. Чем ниже молекулярная масса расплава, тем больше время твердофазной полимеризации, необходимое для достижения молекулярной массы агрегата, как определено по характеристической вязкости. Это является определяющим в понимании, что характеристическая вязкость является только мерой времени течения известного количества крошки, растворенного в определенном количестве растворителя. Таким образом, в действительности измерение характеристической вязкости является только заменителем молекулярной массы. Как показано в примерах, описанных ниже, две крошки могут иметь одинаковую характеристическую вязкость (или время течения через отверстие при растворении в растворителе), даже имея совершенно различное распределение характеристической вязкости в крошке, и поэтому различные термические свойства и вязкости расплава. Отмечается, что вязкость расплава определяется временем, которое затрачивает расплавленная полимерная композиция на течение через отверстие, тогда как характеристическая вязкость определяет время течения через отверстие растворенной композиции. Использование низкомолекулярного питания создает больший перепад молекулярной массы от сердцевины к оболочке крошки после того, как крошка проходит твердофазную полимеризацию. В некоторых случаях молекулярная масса центра крошки может даже остаться неизменной. Указанные градиент молекулярной массы и вязкости расплава являются настолько большими, что отрицательно влияют на операцию литья под давлением по отношению к крошке, полученной из расплавного полимера с высокой молекулярной массой. Причина резкого различия в характеристиках заключается в том, что вязкость расплава увеличивается экспоненциально с каждым приращением характеристической вязкости.

В приведенных ниже таблицах данный эффект показан на стандартных промышленных гомогенно диспергированных смолах. В таблице I показана характеристическая вязкость 1 г крошки, где последовательные слои крошки были растворены с крошки, как описано в разделе «Методы испытаний». Также приведена теоретическая вязкость расплава при нулевом сдвиге полимера при указанной характеристической вязкости. Молекулярно-массовое распределение в крошке может быть характеризовано как ΔХВ (дл/г), которая равна (ХВ наружного слоя) - (ХВ внутреннего слоя), и отношением вязкости расплава при нулевом сдвиге, которое равно вязкости расплава при нулевом сдвиге поверхностного слоя, деленной на вязкость расплава при нулевом сдвиге центра. Большая ΔХВ указывает на намного более высокую ХВ на поверхности, как делает большее отношение вязкости расплава при нулевом сдвиге. Напротив, гомогенно полученная крошка должна иметь ΔХВ почти 0,0 и отношение вязкости расплава при нулевом сдвиге 1,0 непосредственно после получения из расплава и перед твердофазной полимеризацией.

| Таблица I 1,0 г концентрические массы сложного полиэфира, начиная от 0,58 (дл/г) материала, полимеризованного из расплава, до 0,81 (дл/г) материала, полимеризованного в твердой фазе | ||||||

| Время ра-створения (мин) | Масса растворенного образца (г) | % начального 1 г растворенного образца | Совокупный % мас. | Характеристическая вязкость (дл/г) | Теоретическая вязкость расплава при нулевом сдвиге при 290°C (1000 П) | |

| 0,5 | 0,0451 | 4,45 | 4,45 | 0,914 | 15,2 | |

| 1,0 | 0,0697 | 6,88 | 11,33 | 0,890 | 13,3 | |

| 1,5 | 0,0865 | 8,53 | 19,86 | 0,886 | 13,0 | |

| 3,0 | 0,1443 | 14,24 | 34,1 | 0,868 | 11,8 | |

| 2,0 | 0,0920 | 9,08 | 43,18 | 0,860 | 10,6 | |

| 2,0 | 0,0858 | 8,46 | 51,64 | 0,832 | 9,5 | |

| 2,5 | 0,0981 | 9,68 | 61,32 | 0,807 | 8,1 | |

| 2,8 | 0,0889 | 8,77 | 70,09 | 0,784 | 7,1 | |

| 3,5 | 0,100 | 9,87 | 79,96 | 0,757 | 5,9 | |

| 8,0 | 0,1265 | 12,48 | 92,44 | 0,789 | 7,3 | |

| * | 0,0619 | 6,11 | 98,55 | 0,706 | 4,2 | |

| * Для этого образца не приведено время растворения, т.к. это является количеством, оставшимся после предыдущих растворений. |

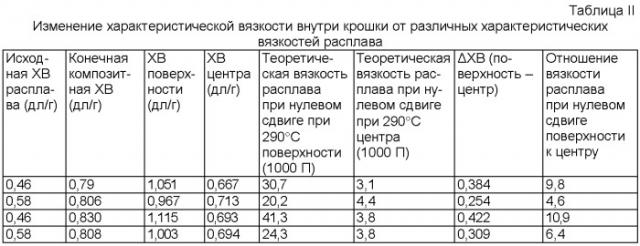

В таблице II показан эффект, начиная с различных характеристических вязкостей расплава и до твердофазной полимеризации материала с 0,81 и 0,84 дл/г. Чем ниже начальная характеристическая вязкость и выше конечная характеристическая вязкость, тем больше станет характеристическая вязкость на поверхности и тем больше перепад от поверхности к сердцевине.

Градиент и соответствующая высокая вязкость расплава на поверхности снижаются при экструдировании крошки из расплавного реактора в разделенную на секции, или зоны, крошку, где наружная секция, или зона, содержит низкомолекулярный расплавный материал, а внутренняя секция, или зона, содержит подобный полимер, но с высокой молекулярной массой или характеристической вязкостью. Термин «подобный полимер» определен ниже, но обычно означает, что 85% повторяющихся звеньев полимера являются одинаковыми.

Часто является предпочтительным комбинировать два материала одинаковой химической структуры так, как в операциях повторной переработки. Однако при комбинировании материалов один часто создает композицию, которая кристаллизуется намного быстрей, чем любой из двух исходных материалов. Хотя без связывания какой-либо теорией предполагается, что это обусловлено тем, что две отдельных структурных единицы, гомогенно диспергированные в крошке, действуют как зародышеобразователи по отношению друг к другу. Данное наблюдение показано в таблице III в экспериментальном разделе, где разделенная на секции гранула имеет больший полупериод кристаллизации, чем такая же композиция в гомогенно диспергированной крошке. Также отмечается, что общая степень кристалличности является меньше для изделия твердого состояния данного изобретения, таким образом, меньше энергии используется для расплавления материала в процессе литья под давлением.

Как описано выше, следующий вариант показывает, как разделенная на секции, или зоны, структура решает проблемы получения низкомолекулярной крошки и твердофазной полимеризации крошки до более высокой характеристической вязкости; комбинирования двух материалов в одной и той же крошке и достижения более медленного полпериода кристаллизации, чем при комбинировании материалов, гомогенно диспергированных в крошке.

Термины «крошка», «гранула» и «частица» используются взаимозаменяемо. Предпочтительными формами и/или размерами для крошки являются сферическая с предпочтительными диаметрами от 0,05 см до 0,3 см, полусферическая с предпочтительным максимальным поперечным размером 0,1-0,6 см или прямые круглые цилиндры с предпочтительным диаметром 0,05-0,3 мм и длиной 0,1-0,6 см. Крошку не нужно путать с волокном, которое имеет соотношение большого и малого размеров (длина стренги к диаметру) не менее 15, тогда как соотношение большого и малого размеров крошки составляет менее 15, более предпочтительно менее 10.

Патенты США №№ 5627218 и 5747548 и непредварительная заявка на патент США серийный № 11/130961 от 17 мая 2005, описания всех трех которых приводятся здесь, описывают многие технологии получения разделенной на секции крошки. В одном варианте имеются по меньшей мере две зоны, или области, в крошке, предпочтительно сердцевина и оболочка. В данном и всех последующих вариантах сердцевина-оболочка с замкнутыми концами, как описано в патенте США № 6669986, все описание которого приводится здесь, является предпочтительной структурой крошки.

Структура сердцевина-оболочка получается с использованием двух питателей. Если желательным является третье кольцо, требуется дополнительный питатель. Питателем может быть экструдер или шестеренчатый насос, разгружающий полимер из расплавного реактора. Любое подходящее устройство, которое может нагнетать полимер в сопло, будет работать. Первый питатель подает жидкое питание, образующее материал сердцевины, который линейно экструдируется в центр стренги. Одновременно материал оболочки экструдируется во втором питателе в слой оболочки, который концентрически покрывает сердцевину. Патент США № 6669986 рассматривает экструзионную головку с множественными отверстиями для получения крошки сердцевина-оболочка.

Предпочтительный вариант, как показано на фиг.2, состоит в том, что концы гранулы замкнуты так, что внутренняя сердцевина 21 полностью окружена и замкнута оболочкой 22. Патент США № 6669986 описывает, что сферическая, или эллиптическая, или дискообразная многослойная крошка с общей периферией, включающей торцевую сторону материала сердцевины, покрытую материалом оболочки, может быть получена скруглением срезанной торцевой стороны. Один путь получения крошки со слоем наружной оболочки, которая охватывает содержимое внутренних слоев, заключается в резке стренги крошки после фильеры под водой.

Для специалиста в данной области техники понятно, что стренга может состоять из более двух кольцевых концентрических слоев. Это может быть получено при использовании другого питателя и другой фильеры. На фиг.4 показана такая крошка, имеющая 3 отдельные зоны, имеющая сердцевину 41, которая состоит из термопластичного полимера с высокой характеристической вязкостью, где сердцевина капсулирована в промежуточный слой 42, который состоит из материала, который, в свою очередь, окружен наружным слоем 43, который состоит из низкомолекулярного термопластичного полимера.

Первая стадия представляет собой экструдирование многослойной стренги. Компонент с высокой вязкостью расплава подается в центр крошки, а компонент с низкой вязкостью расплава экструдируется вокруг компонента с высокой вязкостью расплава. Экструдированная многослойная стренга режется гранулятором до того или после того, как она охлаждается, как требуется, и формуется в многослойные гранулы.

Для охлаждения применяются обычные средства охлаждения. Например, применяется способ погружения многослойной стренги в охлаждающую воду в водной емкости. Охлажденную водой многослойную стренгу предпочтительно направляют в гранулятор после удаления адгезировавшей к поверхности влаги устройством стекания воды.

Гранулятор режет многослойную стренгу на отрезки определенной длины дисковым ножом или подобным. В результате резки многослойной стренги как она есть получают двойные многослойные гранулы в форме столбика, содержащие материал сердцевины с высокой вязкостью расплава и оболочку с низкой вязкостью расплава.

Обычно изготавливают многослойную крошку с наружным диаметром примерно 2-8 мм.

Необходимо признать, что абсолютное разделение отдельных зон является неосуществимым. Отсутствие абсолютного разделения справедливо для всех вариантов данного изобретения.

Термопластичные полимеры могут быть отлиты в многослойные листы, которые затем также разрезают на кубики. Минимальная структура составляет два слоя, но предпочтительная структура для литьевой структуры данного изобретения показана на фиг.3. В сэндвичевой, или слоистой, конфигурации имеются по меньшей мере три слоя, где средний слой 33 находится между первым наружным слоем 31 и вторым наружным слоем 32.

Зона, или секция, сердцевины представляет собой секцию, часть которой лежит между центроидом крошки и зоной с наибольшей поверхностью, наружная поверхность которой контактирует с воздухом. Центроидом крошки является центр плоскости, проходящей через крошку перпендикулярно направлению экструдирования стренги, из которой режется крошка. Обычно это является самым большим размером крошки. Должно быть ясно, что для сферы любая плоскость будет достаточной.

Термопластичные полимеры, подходящие для использования в настоящем изобретении, включают любой кристаллизующийся термопластичный гомополимер или сополимер. Термин «кристаллизующийся» означает, что термопластичный полимер может стать полукристаллическим либо посредством ориентации, либо посредством кристалличности, введенной нагревом. Хорошо известно, что пластик не является полностью кристаллическим и что кристаллические формы более точно описываются как полукристаллические. Термин «полукристаллический» хорошо известен в технике и означает, что он описывает полимер, который показывает рентгенограммы, которые имеют резкие характеристики кристаллических областей и расплывчатые характеристики аморфных областей. Также хорошо известно в технике, что полукристаллическое состояние должно различаться от чистых кристаллического и аморфного состояний.

Кристаллизующийся полимер образует кристаллы, когда полимер постепенно охлаждается из расплавленного состояния. Указанные кристаллы образуют дифракцию, наблюдаемую рентгеновской спектроскопией.

Предпочтительно термопластичные полимеры, используемые в настоящем изобретении, содержат сложнополиэфирный полимер, который означает гомополимер или сополимер, такой как полиэтилентерефталат или кристаллизующийся сополимер полиэтилентерефталата. Для ясности термины «кристаллизующийся полиэтилентерефталат», «группа, состоящая из кристаллизующихся полиэтилентерефталатов» относятся к полимерам, которые являются кристаллизующимися и состоят из не менее 85% полиэтилентерефталатных повторяющихся сегментов. Остальные 15% могут быть любой комбинацией повторяющихся звеньев кислота-гликоль при условии, что полученный полимер способен иметь степень кристалличности не менее 5%, более предпочтительно 10%.

Термин «кристаллизующийся сложный полиэфир» относится к полимеру, который является кристаллизующимся, и не менее 85% его кислотных остатков выбраны из группы, состоящей из терефталевой кислоты, 2,6-нафталиндикарбоновой кислоты или их соответствующих диметиловых эфиров.

В предпочтительном варианте материал с высокой вязкостью расплава и материал с низкой вязкостью расплава являются подобными. Термин «подобный» не означает точную копию формулы. Например, кристаллизующийся полиэтилентерефталатный гомополимер (100% повторяющихся звеньев являются этилентерефталатом) может быть помещен в сердцевину, а кристаллизующийся полиэтилентерефталатный сополимер (от 85 до почти 100% повторяющихся звеньев являются этилентерефталатом, а остаток повторяющихся звеньев модифицирован различными повторяющимися звеньями гликоль-кислота) помещен в оболочку. Возможные гликоли включают (но не ограничиваются этим) циклогександиметанол, этиленгликоль, бутандиол, а возможные кислоты включают (но не ограничиваются этим) изофталевую кислоту, 2,6-нафталиндикарбоновую кислоту, себациновую кислоту или азелаиновую кислоту. Конечно, также предусматриваются смеси указанных выше комбинаций.

Для ясности использование термина «повторяющееся звено полимера» относится к химической структуре, которая образует главную модель реакции. Например, для сложных полиэфиров звеном является химическая структура, образованная реакцией дикарбоновой кислоты с дигликолем. Поэтому для полиэтилентерефталата повторяющимся звеном является продукт реакции терефталевой кислоты с этиленгликолем, или этилентерефталат. Часто обозначаемое как «мер» из слова «полимер» повторяющееся звено не имеет присоединенных функциональных групп, т.к. оно уже взаимодействовало в полимерной цепи.

Специально рассматривается, что сердцевина с высокой вязкостью расплава содержит использованный рециклизованный промышленный или использованный рециклизованный использованный сложный полиэфир. Такой материал часто получается из использованных бутылей для мягких напитков и является коммерчески доступным во всем мире. Чтобы стать вторичным, материал должен существовать в твердой форме по меньшей мере перед экструдированием в сердцевину. Оболочка из использованного рециклизованного сложного полиэфира может быть различной композиции, состоящей из смолы, использованной один раз в упаковках, и может поэтому содержать смесь различных упаковочных сложных полиэфиров.

Хотя предпочтительно, чтобы сердцевина была свободной от некристаллизующихся сложных полиэфиров, возможно, что использованный сложный полиэфир может содержать некоторые ограниченные количества некристаллизующегося сложного полиэфира. Однако это создает небольшую проблему, т.к. когда изготавливается сердцевина, кристаллизующаяся и некристаллизующаяся смолы взаимодействуют друг с другом с созданием кристаллизующейся композиции сердцевины. Поэтому существуют использованный рециклизованный сложный полиэфир, свободный от некристаллизующегося сложного полиэфира, и использованный рециклизованный сложный полиэфир, содержащий некристаллизующийся сложный полиэфир. Однако композиция использованного или промышленного использованного рециклизованного сложного полиэфира должна быть еще кристаллизующейся, чтобы быть существенной частью данного изобретения.

Специальным типом использованного рециклизованного сложного полиэфира является тип, известный как FDA-допущенный использованный рециклизованный сложный полиэфир. FDA означает Управление по контролю за качеством пищевых продуктов и лекарств США, которое занимается вопросами распространения требований, определяющих использование пластиков в пищевой упаковке. FDA-допущенный означает, что использованный рециклизованный сложный полиэфир отвечает требованиям FDA, определяющим использование пластиков в упаковке пищи и напитков, перед помещением в разделенную на секции крошку. Чтобы отвечать требованиям FDA, смола должна быть подходящей чистоты для использования в пищевой упаковке, как требуется Законом о пищевых продуктах, лекарственных веществах и косметических средств в качестве улучшения и осуществления требований. Некоторые использованные рециклизованные сложные полиэфиры изготавливаются с использованием способа, который был рассмотрен FDA, и FDA выпустил решение, что материал, полученный указанным способом, является подходящей чистоты в соответствии с 21 C.F.R 174.5 при условии, что он в других отношениях отвечает требованиям 21 C.F.R 177.1630. Это часто называется как «знак нет возражений». Указанные использованные рециклизованные сложные полиэфиры также рассматриваются как отвечающие ограничению FDA и считаются FDA-допущенными использованными рециклизованными сложными полиэфирами. Важно понимать, что допущенный использованный рециклизованный сложный полиэфир может отвечать требованиям и быть FDA-допущенным для целей данного описания и не иметь «знака нет возражений» как способ, используемый для очистки сложного полиэфира.

Должно быть понятно, что термопластичный полимер, подходящий для использования в настоящем изобретении, может быть выполнен в виде пленки, листа или литьевого изделия. Настоящее изобретение не ограничивается крошкой, получаемой из стренг. Например, как показано в патенте США № 5627218, термопластичные полимеры могут быть переработаны в слоистые листы, которые затем также режутся на кубики. Хотя структура слоистого листа может не работать так же, как структура сердцевина-оболочка, ожидается, что помещение высокомолекулярного материала в центральный слой будет снижать общую вязкость расплава крошки.

Полимеры, используемые в настоящем изобретении, могут быть получены традиционными способами полимеризации, хорошо известными в технике. Сложнополиэфирные полимеры и сополимеры могут быть получены полимеризацией в расплаве, включающей реакцию диола с дикарбоновой кислотой или ее соответствующим диэфиром. Могут также использоваться различные сополимеры, полученные в результате использования множественных диолов и дикарбоновых кислот. Полимеры, содержащие повторяющиеся звенья только одного химического состава, являются гомополимерами. Полимеры с двумя или более химически различными повторяющимися звеньями в одной макромолекуле называются сополимерами. Для ясности полимер терефталата, изофталата и нафталата с этиленгликолем, диэтиленгликолем и циклогександиметанолом содержит шесть различных мономеров и считается сополимером. Различие повторяющихся звеньев зависит от числа различных типов мономеров, присутствующих в начальной реакции полимеризации. В случае сложных полиэфиров сополимеры включают взаимодействие одного или более диолов с дикарбоновой кислотой или множественными дикарбоновыми кислотами и иногда называются терполимерами.

Подходящие дикарбоновые кислоты включают дикарбоновые кислоты, содержащие от примерно 6 до примерно 40 углеродных атомов. Отдельные дикарбоновые кислоты включают (но не ограничиваются этим) терефталевую кислоту, изофталевую кислоту, 2,6-нафталиндикарбоновую кислоту, циклогександикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, 1,3-фенилендиоксидиуксусную кислоту, 1,2-фенилендиоксидиуксусную кислоту, 1,4-фенилендиоксидиуксусную кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и т.п. Отдельные сложные эфиры включают (но не ограничиваются этим) фталевые сложные эфиры и сложные нафталиндиэфиры.

Указанные кислоты или сложные эфиры могут взаимодействовать с алифатическим диолом, имеющим от примерно 2 до примерно 10 углеродных атомов, с циклоалифатическим диолом, имеющим от примерно 7 до примерно 14 углеродных атомов, с ароматическим диолом, имеющим от примерно 6 до примерно 15 углеродных атомов, или с простым гликолевым эфиром, имеющим от 4 до 10 углеродных атомов. Подходящие диолы включают (но не ограничиваются этим) 1,4-бутандиол, триметиленгликоль, 1,6-гександиол, 1,4-циклогександиметанол, диэтиленгликоль, резорцин и гидрохинон.

Могут также использоваться многофункциональные сомономеры, обычно в количестве от примерно 0,1 до примерно 3% мол. Подходящие сомономеры включают (но не ограничиваются этим) тримеллитовый ангидрид, триметилолпропан, пиромеллитовый диангидрид ((ПМДА)(PMDA)) и пентаэритрит. Могут также использоваться образующие сложный полиэфир поликислоты или полиолы. Можно также варьировать степень твердофазной полимеризации одной из зон, или секций, размещением различных уровней многофункционального сомономера в различных зонах.

Один предпочтительный сложный полиэфир выбран из группы, состоящей из полиэтилентерефталата, образованного приблизительно 1:1 стехиометрической реакцией терефталевой кислоты или ее эфира с этиленгликолем. Другой предпочтительный сложный полиэфир выбран из группы, состоящей из полиэтиленнафталата, образованного приблизительно от 1:1 до 1:1,6 стехиометрической реакцией нафталиндикарбоновой кислоты или ее эфира с этиленгликолем. Другим предпочтительным сложным полиэфиром является полибутилентерефталат ((ПБТФ)(РВТ)). ПЭТФ-сополимеры, ПЭНФ-сополимеры и ПБТФ-сополимеры являются также предпочтительными. Отдельными сополимерами и терполимерами, представляющими интерес, являются ПЭТФ с комбинациями изофталевой кислоты или ее диэфира, 2,6-нафталиндикарбоновой кислоты или ее диэфира и/или циклогександиметанола.

Реакция этерификации или поликонденсации карбоновой кислоты или сложного эфира с гликолем имеет место в присутствии катализатора. Подходящие катализаторы включают (но не ограничиваются этим) оксид сурьмы, триацетат сурьмы, этиленгликолят сурьмы, магнийорганическое соединение, оксид олова, алкоголяты титана, дибутилоловодилаурат и оксид германия. Указанные катализаторы могут использоваться в комбинации с ацетатами или бензоатами цинка, марганца или магния. Катализаторы, содержащие сурьму, являются предпочтительными.

Политриметилентерефталат ((РТТ)(ПТТФ)) является другим предпочтительным сложным полиэфиром. Он может быть получен, например, взаимодействием 1,3-пропандиола с по меньшей мере одной ароматической дикарбоновой кислотой или ее алкиловым эфиром. Предпочтительные дикарбоновые кислоты и алкиловые сложные эфиры включают терефталевую кислоту ((ТРА)(ТФК)) или диметилтерефталат ((DMT)(ДМТФ)). Соответственно ПТТФ предпочтительно содержит по меньшей мере примерно 80% мол. либо ТФК, либо ДМТФ. Другие диолы, которые могут быть сополимеризованы в таком сложном полиэфире, включают, например, этиленгликоль, диэтиленгликоль, 1,4-циклогександиметанол и 1,4-бутандиол. Ароматические и алифатические кислоты, которые могут использоваться одновременно для получения сополимера, включают, например, изофталевую кислоту и себациновую кислоту.

Предпочтительные катализаторы для получения ПТТФ включают соединения титана и циркония. Подходящие каталитические соединения титана включают (но не ограничиваются этим) алкилаты титана и их производные, комплексные соли титана, комплексы титана с оксикарбоновыми кислотами, соосадки диоксид титана-диоксид кремния и гидратированный диоксид титана, содержащий щелочной металл. Отдельные примеры включают тетра-(2-этилгексил)титанат, тетрастеарилтитанат, диизопропокси-бис-(ацетилацетонато)титан, ди-н-бутокси-бис(триэтаноламинато)-титан, трибутилмоноацетилтитанат, титанат тетрабензойной кислоты, (щелочной металл)титаноксалаты и -малонаты, калийгексафторотитанат и комплексы титана с винной кислотой, лимонной кислотой или молочной кислотой. Предпочтительными каталитическими соедин