Способ и устройство для поперечного растяжения ленточного материала

Иллюстрации

Показать всеГруппа изобретений относится к способу поперечного растяжения неориентированной или ориентированной в продольном направлении пленочной полосы из термопластичной пластмассы и к способу получения пленки с поперечной усадкой. Способ заключается в том, что неориентированную или вытянутую в продольном направлении пленку подают в поперечно-ширильную раму. Поперечно-ширильная рама включает поле нагрева, вытяжное поле и стабилизационное поле. Пленка в начале первого поля нагрева захватывается с обоих краев зажимами цепи с зажимами и нагревается в поле нагрева до температуры TQ поперечного растяжения. В примыкающем вытяжном поле пленка посредством расходящейся V-образной направляющей цепи с зажимами вытягивается в поперечном направлении и в стабилизационных полях находится при температуре TF, причем TQ>TF. Краевые зоны пленки в вытяжном поле и/или в стабилизационных полях так нагревают или так термоизолируют, что краевые зоны пленки при поперечном растяжении и/или при стабилизации имеют более высокую температуру, чем середина пленочной полосы. При использовании указанного способа получают пленку с поперечной усадкой от 3 до 25%. Достигаемый при этом технический результат заключается в изготовлении пленки, имеющей более равномерную поперечную усадку по ширине пленочной полосы при повышенной температуре. 2 н. и 18 з.п. ф-лы, 1 табл., 12 ил.

Реферат

Настоящее изобретение относится к способу и устройству для растяжения ленточного материала в поперечном направлении.

Ориентированные по двум осям пленки известны в уровне техники и используются во многих разных областях. В частности, в прошедшие годы были также разработаны растянутые по двум осям полипропиленовые пленки, которые при повышенных температурах более или менее сильно усаживаются в том или другом направлении. Усадочные свойства зависят от состава отдельных слоев, а также от условий при получении пленки. В частности, решающее значение имеют температуры при растяжении, кратность вытяжки и последующая стабилизация. Изменением этих условий можно в широком диапазоне варьировать усадочные свойства двухосно-ориентированной пленки.

Для отдельных применений особенно желательно, чтобы пленки имели высокую усадку только в одном направлении, причем одновременно усадка в других направлениях должна быть как можно меньше. Для других применений предпочтительны пленки, которые имеют усадку в обоих направлениях. Такие усадочные пленки могут быть получены из различных термопластичных полимеров, например полиолефина, таких как полипропилен или полиэтилен, или из ароматических или алифатических полиэфиров и т.д.

Получение таких усадочных пленок из полипропилена осуществляется на практике, в принципе, без больших сложностей.

Согласно обычному способу получения (плоскощелевой способ получения пленки) полимеры отдельных слоев сначала расплавляются в экструдере, и расплав выдавливается через плоскую щель. Сформированная расплавленная пленка охлаждается на съемном валике, отверждается и затем вытягивается по двум осям. Первым обычно проводится растяжение в продольном направлении с помощью валиков, движущихся с разными скоростями. Затем в так называемой поперечно-ширильной раме (раме Стентера) проводится ориентирование в поперечном направлении, и после этого - фиксирование. Это двухосное растяжение обеспечивает важные потребительские свойства, такие как механическая прочность, жесткость, прозрачность, равномерный по толщине профиль и т.д.

Для этих способов получения существенно, чтобы при охлаждении черновой пленки при продольном растяжении, а также при поперечном растяжении и стабилизации соблюдались определенные температурные условия. По этой причине на каждой установке предусмотрены устройства нагревания или охлаждения, благодаря которым пленка может как можно равномернее нагреваться, соответственно охлаждаться до соответствующей температуры. Перед продольным растяжением проводится нагревание, например, посредством нагретых валиков, возможно также окружение пленки кожухом воздушного подогревателя. После продольного растяжения пленку снова охлаждают. Затем проводится новое нагревание до желательной температуры поперечного растяжения. Нагретую таким образом пленку проводят затем в так называемое вытяжное поле и непрерывно расширяют в направлении движения пленки посредством расходящейся направляющей цепи с зажимами. Чтобы получить как можно более равномерное растяжение пленки, удерживается равномерная температура по ширине пленочной полосы. При прохождении через вытяжные поля температура в направлении движения пленки может меняться, обычно более дальние вытяжные поля являются несколько более холодными, чем входная область (отрицательный температурный градиент). Такой температурный режим благоприятен для профиля толщины пленки. Для удержания этих температур при поперечном растяжении эту зону установки для получения пленки окружают изоляцией.

Оказалось, что, в принципе, этим способом можно получить пленку с желаемыми усадочными свойствами, также из полипропилена. В рамках исследований для настоящей заявки выявилось, что степень поперечной усадки не постоянна по ширине пленки, и эти отклонения в определенных применениях могут привести к проблемам. Часто степень поперечной усадки у кромок выше, чем в середине пленки. Таким образом, это неравномерное распределение усадки по ширине пленки (профиль поперечной усадки или U-образный профиль) требует улучшения.

Поэтому задачей настоящего изобретения является предоставить способ, которым может быть получена ориентированная по двум осям пленка, которая имеет при повышенной температуре как можно более равномерную поперечную усадку по ширине пленочной полосы. Способ должен быть простым, экономичным и применимым к различным пленочным материалам, в частности для растянутых по двум осям полипропиленовых пленок. Способ должен быть очень гибким, а также подходящим для других исходных материалов и разных рабочих скоростей. Необходимые в конкретных случаях устройства не должны требовать большого ухода и не должны нуждаться в частом ремонте.

Эта задача в способе поперечного растяжения неориентированной или ориентированной в продольном направлении пленочной полосы из термопластичной пластмассы, при котором неориентированную или вытянутую в продольном направлении пленку подают в поперечно-ширильную раму, причем поперечно-ширильная рама включает поле нагрева, вытяжное поле и стабилизационное поле, и пленка в начале первого поля нагрева захватывается с обоих краев зажимами цепи с зажимами и нагревается в поле нагрева до температуры TQ поперечного растяжения, и в примыкающем вытяжном поле пленка посредством расходящейся (V-образной) направляющей цепи с зажимами вытягивается в поперечном направлении и в стабилизационных полях находится при температуре TF, причем TQ>TF, согласно изобретению решена тем, что краевые зоны пленки в вытяжном поле и/или в стабилизационных полях так нагревают или так термоизолируют, что краевые зоны пленки при поперечном растяжении и/или при стабилизации имеют более высокую температуру, чем середина пленочной полосы.

Термопластичная пластмасса является сложным полиэфиром, полиэтиленом, поликарбонатом, полипропиленом, полиамидом или циклоолефиновым полимером.

Краевые зоны в вытяжном поле имеют более высокую температуру, чем в середине пленочной полосы.

Краевые зоны в стабилизационных полях имеют более высокую температуру, чем в середине пленочной полосы.

Краевые зоны в вытяжном поле и в стабилизационных полях имеют более высокую температуру, чем в середине пленочной полосы.

В области вытяжного поля температура краевых зон на 1-20 К выше температуры средней зоны пленочной полосы.

В области стабилизационного поля температура краевых зон на 1-20 К выше температуры средней зоны пленочной полосы.

Неориентированная или ориентированная в продольном направлении пленочная полоса имеет толщину от 2 до 2000 мкм.

Каждая краевая зона составляет от 5 до 25% ширины вытянутой по двум осям пленочной полосы с обрезанными кромками.

Пленочная полоса является ориентированной в продольном направлении полипропиленовой пленкой.

Полипропиленовая пленка после поперечного растяжения и после обрезки невытянутых кромок имеет ширину от 5 до 10 м, а каждая краевая зона имеет ширину от 50 до 200 см.

Над обеими краевыми зонами в вытяжном поле и/или в стабилизационных полях устанавливают дополнительные нагревательные элементы.

В области стабилизационных полей над обеими краевыми зонами устанавливают теплоизолирующие защитные листы.

В области вытяжного поля температура в направлении движения пленки снижается, и над обеими краевыми зонами устанавливают теплоизолирующие защитные листы.

В области вытяжного поля температура в направлении движения пленки повышается, и поверх средней зоны пленочной полосы устанавливают теплоизолирующие защитные листы.

Пленка вытянута поперек до кратности от 2 до 12.

Пленка является полипропиленовой пленкой и вытянута поперек до кратности от 5 до 12.

Пленка имеет поперечную усадку 3-25%.

Пленка имеет поперечную усадку 3-25%, и степень усадки по ширине пленочной полосы отличается от степени усадки в средней зоне пленки не более чем на ±5%.

В способе получения пленки с поперечной усадкой от 3 до 25% поставленная задача согласно изобретению решается тем, что пленку вытягивают в поперечном направлении описанным выше способом поперечного растяжения неориентированной или ориентированной в продольном направлении пленочной полосы из термопластичной пластмассы согласно изобретению.

Продольным направлением в смысле настоящего изобретения является направление, в котором ленточный материал движется при получении, это направление называется также направлением хода машины. Поперечным направлением в смысле настоящего изобретения является направление, которое идет под углом 90°, т.е. перпендикулярно направлению хода машины.

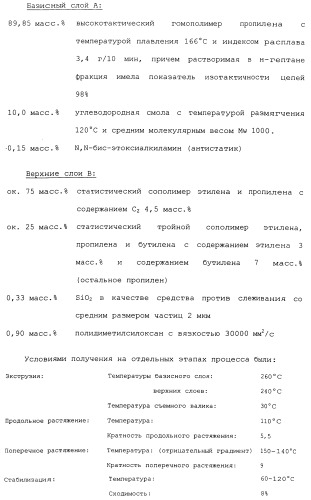

Фиг.1 в схематическом виде показывает растяжение пленки в поперечно-ширильной раме. Поперечно-ширильная рама включает три области: поле нагрева 1, вытяжное поле 2 и стабилизационное поле 3. Специалисты говорят о полях нагрева, вытяжных полях и стабилизационных полях, чтобы обозначить, что соответствующее поле нагрева, растяжения и стабилизации включает несколько областей или зон. При входе в поле 1 нагрева края 4 пленки захватываются зажимами 7 и направляются ими. К краям 4 пленки непосредственно примыкает краевая зона 5 пленки. Серединой пленки является область 6. При прохождении через поле 1 нагрева пленка 8 нагревается до температуры TQ. В следующем далее вытяжном поле 2 пленка 8 посредством расходящейся направляющей цепи с зажимами вытягивается в поперечном направлении. После поперечного растяжения пленка 8 покидает вытяжное поле 2 и входит в стабилизационное поле 3, в котором пленка 8 удерживается при постоянной ширине (согласно позиции 9) или проводится с небольшим сужением, т.е. с уменьшающейся шириной, согласно позиции 10.

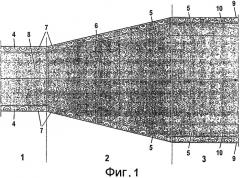

На фиг.2 показан предпочтительный температурный профиль при поперечном растяжении согласно уровню техники (отрицательный температурный градиент). Чем темнее зона, тем выше установившаяся там температура, соответственно температура пленки 8. В полях 1 нагрева пленка 8 нагревается до температуры TQ, с которой она входит в вытяжное поле 2. При прохождении через вытяжное поле 2 температурные условия регулируют так, чтобы температура пленки непрерывно снижалась. Тем не менее, пленка 8 имеет в каждой позиции в вытяжном поле 2 одинаковую температуру по ширине пленочной полосы. При прохождении через стабилизационные поля 3 пленка охлаждается, из-за чего и в данной области 3 температура в направлении движения еще больше снижается.

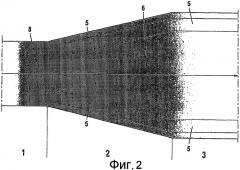

Фиг.3 показывает альтернативный температурный режим в вытяжном поле 2 (изотермический температурный режим). Здесь температуру пленки 8 при прохождении через вытяжное поле 2 регулируют так, чтобы пленка 8 во всем вытяжном поле имела примерно равную температуру. Затем в стабилизационных полях 3 она будет охлаждаться как обычно.

Фиг.4 схематически показывает поперечную усадку Qs по ширине пленки, которая получается в результате получения пленки согласно уровню техники (U-образный профиль). В средней зоне 6 пленки поперечная усадка является самой низкой и повышается к краевым зонам 5. Неориентированные края 4 на этом чертеже уже обрезаны.

На фиг.5 и 5а показан вариант поперечного растяжения согласно настоящему изобретению. Краевые зоны 5 внутри стабилизационных полей 3 защищены подходящими средствами или устройствами, как, например, защитными листами 11, благодаря чему охлаждение краевых зон 5 в стабилизационном поле 3 предотвращается. В результате краевые зоны 5 во время стабилизации сохраняют повышенную температуру, хотя пленка 8 при прохождении через стабилизационное поле 3 охлаждается (фиг.5а).

На фиг.6 и 6а представлен альтернативный вариант способа, при котором температурный профиль регулируется по ширине пленки в области вытяжного поля 2. Краевые зоны 5 внутри вытяжного поля 2 защищены защитными листами 12, благодаря чему предотвращается охлаждение краевых зон 5 в области вытяжного поля 2. В результате краевые зоны 5 при поперечном растяжении сохраняют более высокую температуру, чем середина 6 пленки, хотя вытяжное поле 2 из-за охлаждения имеет падающий в продольном направлении температурный профиль. Этот температурный профиль в идеализированном виде представлен на фиг.6а.

На фиг.7 и 7а показан следующий вариант способа согласно изобретению. Здесь в вытяжном поле 2 и в стабилизационном поле 3 благодаря защитным листам 12 температура регулируется так, что краевые зоны 5 как при поперечном растяжении, так и в стабилизационном поле являются более горячими, чем средняя зона 6 пленки.

На фиг.8 и 8а показан вариант способа согласно изобретению, при котором в вытяжном поле 2 устанавливается положительный градиент температуры. Здесь в вытяжном поле 2 средняя зона 6 пленки изолирована защитным листом 13 так, что краевые зоны 5 при поперечном растяжении являются более горячими, чем средняя зона 6 пленки.

Способ согласно изобретению подходит для разных плоских ленточных материалов и может с успехом применяться везде, где получается неравномерный профиль свойств, как, например, профиль поперечной усадки, по ширине ленточного материала. Способ оправдал себя, в частности, для пленок, слой или слои которых образованы из термопластичных синтетических материалов, например из алифатических или ароматических полиэфиров, полиолефинов, таких как полиэтилены или полипропилены, циклоолефинов, поликарбоната, полиамидов и т.п. Такие пленки могут быть одно- и многослойными и содержать в слоях одинаковые или разные полимеры. Способ подходит, в частности, для ленточных материалов, которые после продольного растяжения имеют толщину от 2 до 2000 мкм, предпочтительно от 10 до 1000 мкм.

Обычно поперечное растяжение согласно изобретению проводится вслед за продольным вытягиванием. При необходимости воспользоваться преимуществами изобретения можно также, когда неориентированная пленка вытягивается согласно изобретению только поперек. При этом неориентированный ленточный материал перед поперечным растяжением согласно изобретению также имеет толщину 2-2000 мкм, предпочтительно от 10 до 1000 мкм.

В способе согласно изобретению вытянутая в продольном направлении или неориентированная пленочная полоса нагревается с помощью подходящих средств до требуемой температуры поперечного растяжения TQ. Эту зону называют также полем нагрева или полями 1 нагрева. Нагревание проводится, например, горячим воздухом, который выходит из так называемых сопловых коробок, которые установлены ниже и выше пленочной полосы. Обычно нагревание пленочной полосы 8 в поле 1 нагрева проводится так, чтобы пленка на всей ширине получала или имела одинаковую температуру. При входе в поле 1 нагрева пленка 8 с обоих краев 4 захватывается зажимами 7 вращающейся цепи с зажимами. Этот край 4 обычно является узким в сравнении с полной шириной ленты. Само собой разумеется, что каждый бесконечный ленточный материал имеет два края 4, поэтому пленка захватывается зажимами 7 на обеих сторонах. Зажимы 7 проводят пленку 8 через всю поперечно-ширильную раму (1+2+3). Полипропиленовые пленки в поле нагрева обычно нагреваются до температуры вплоть до 180°, предпочтительно до температуры от 140 до 170°С.

После прохождения через поля 1 нагрева пленка 8 входит в вытяжное поле 2. Посредством расходящейся направляющей цепи с зажимами пленка 8 на пути через вытяжное поле 2 непрерывно вытягивается в ширину, пока не достигнет в конце предусмотренной ширины. В области вытяжного поля 2 температура в направлении движения может меняться, причем уменьшающаяся температура (отрицательный градиент температуры) предпочтительна, но возможна также повышающаяся температура (положительный градиент температуры). Альтернативно, температура в вытяжном поле 2 может также сохраняться по возможности постоянной (изотермический температурный режим). Для полипропиленовых пленок температура в вытяжном поле находится в интервале от 140 до 165°С.

После растяжения в вытяжном поле 2 пленка проходит через стабилизацию 3. В этой области пленку 8 удерживают с помощью зажимов 7 при неизменной ширине и при постоянной или уменьшающейся в направлении движения температуре, чтобы стабилизировать достигнутое поперечным растяжением ориентирование. В зависимости от желательных усадочных свойств можно проходить стабилизационное поле также в режиме схождения, чтобы частично снять созданные ориентированием напряжения. При выходе из стабилизационного поля 3 зажимы 7 открываются, и пленка проводится дальше вращающимися валиками, при этом она охлаждается до комнатной температуры и затем сматывается.

В соответствии со способом поперечного растяжения согласно изобретению, помимо регулирования температуры в направлении движения пленки, температурный профиль по ширине пленки 8 устанавливают так, что обе краевые зоны 5 пленки 8 в области вытяжного поля 2 и/или в области стабилизационного поля 3 имеют более высокую температуру, чем середина 6 полосы пленки. Неожиданно оказалось, что установкой такого температурного профиля по ширине можно достичь очень равномерной, т.е. постоянной поперечной усадки по всей ширине пленки.

В смысле настоящего изобретения следует различать края 4, которые охватывают зажимы 7, от краев 5 обрезанной пленки (называемых в смысле настоящего изобретения "краевыми зонами" 5). Края 4, которые захватываются зажимами 7, остаются невытянутыми и будут обрезаны после получения и в виде гранул возвращены на процесс получения пленки. Ширина этих краев составляет, в зависимости от конструкции зажимов 7, на каждой стороне примерно от 5 до 15 см, предпочтительно от 7 до 10 см, если мерить от внешней кромки.

Ширина краевых зон 5 вытянутой пленки, которые согласно уровню техники имеют более высокую степень поперечной усадки, чем средняя зона 6 пленки, составляет в зависимости от ширины пленки для каждой стороны примерно от 5 до 25%, предпочтительно от 8 до 20% от ширины полосы. Например, в случае растянутых по двум осям полипропиленовых пленок с обычной шириной полосы готовой обрезанной двухосно-вытянутой пленки 5-10 м каждая краевая зона имеет ширину примерно от 50 до 200 см. Дополнительное нагревание или изолирование в соответствии с изобретением проводится по всей ширине этих краевых зон 5.

Названные выше размеры краев 4 и краевых зон 5 могут более или менее сильно отличаться от этих значений в зависимости от типа пленки или производственной установки. Обычно нагревание краевых зон 5 настолько распространяют в ширину, чтобы области с повышенной поперечной усадкой по существу исчезли, так что пленка по всей ширине имеет приблизительно равную степень поперечной усадки, т.е. отклонение от поперечной усадки в средней зоне 6 пленки должно быть как можно меньше.

Причины полученных эффектов не совсем понятны с точки зрения науки, что, однако, нисколько не ограничивает применимость идей изобретения. Полимеры являются длинноцепочечными молекулами, которые при расплавлении и после охлаждения являются неориентированными и сцепленными друг с другом. Благодаря действию вытягивающих усилий эти молекулярные цепочки выстраиваются в направлении действующих сил, т.е. они ориентируются в определенном направлении. Это выстраивание с одной стороны предполагает определенную подвижность молекулярных цепочек и наличие примененных сил, которые действуют на полимерные цепи. При поперечном растяжении из-за повышенной температуры подвижность полимерных цепей должна быть достаточно большой, чтобы сделать возможным переориентацию уже выстроенных в продольном направлении полимерных цепей в поперечное направление.

Действие агрессивных усилий растяжения зависит как от подвижности молекулярных цепочек в данный момент времени, так и от температурной предыстории, которую пережили полимерные цепи после выстраивания усилиями вытягивания. Снижение температуры в стабилизационных полях после проведенного ориентирования будет в определенной мере замораживать состояние ориентации, сохранение повышенной температуры при стабилизации из-за подвижности полимерных цепей приводит к частичному ослаблению упорядоченного, ориентированного состояния. Приведенные выше объяснения в основном проясняют, что, в принципе, результат растяжения по двум осям существенно зависит от температуры, которую имеет пленка перед, во время и после вытягивания.

При поперечном растяжении ориентирование начинается из середины пленки наружу и при движении пленки через вытяжное поле 2 все больше сдвигается наружу вплоть до краевых зон 5. Тем самым краевые зоны 5 пленки 8 испытывают вытягивание, если смотреть по времени, в более поздний момент (только в конце вытяжного поля, если рассматривать положение в пространстве), чем средняя зона 6 пленки 8. Из-за обычного температурного профиля в вытяжном поле 2, т.е. при температуре, снижающейся в направлении движения пленки 8, растяжение краевых зон 5 происходит согласно уровню техники при более низкой температуре (<TQ), чем растяжение средней зоны (~TQ). Кроме того, полимерные цепочки в середине полосы после растяжения имеют другую температурную предысторию. Середина 6 пленки 8 проходит через всю область вытяжного поля 2 уже вытянутой, тогда как краевые зоны 5 сразу после растяжения уже достигают конца вытяжного поля 2 и входят в более холодное стабилизационное поле 3.

Способ согласно изобретению выравнивает этот разный во времени профиль температуры, который испытывают различные области пленки 8 согласно уровню техники. Нагревание или изолирование краевых зон 5 в вытяжном поле и/или в стабилизационных полях 3 способствуют тому, что и вытягиваемые позже краевые зоны 5 сразу после растяжения еще некоторое время имеют повышенную температуру и тем самым испытывают близкие температурные условия, что и средняя зона 6 пленки 8.

В предпочтительной форме реализации способа температуру пленки 8 в стабилизационных полях 3, т.е. после выхода из вытяжного поля 2, регулируют с помощью дополнительных нагревательных или изолирующих элементов над краевыми зонами 5 или путем других подходящих мер, так что пленочная полоса 8 во время стабилизации 3 имеет в середине 6 более низкую температуру, чем в области краевых зон 5, или краевые зоны 5 имеют более высокую температуру. В зависимости от вида термопластичных полимеров удовлетворительным будет температурный профиль, при котором температуры в краевых зонах 5 будут примерно на 1-20 К, предпочтительно на 3-15 К, выше, чем в середине 6 полосы.

Этот температурный профиль может быть реализован с помощью различных средств. Обычно предпочтительна теплоизоляция в краевых зонах 5, в соответствии с чем пленочная полоса в краевых зонах 5 имеет более высокую температуру, чем в середине 6 полосы. В простейшем случае можно выше и/или ниже краевых зон 5 установить теплоизолирующие защитные листы 11. Их размещают так, чтобы поток воздуха, который течет через стабилизационное поле 3 и охлаждает пленку 8 до желаемой температуры, протекал над защитным листом 11, так что охлаждение пленки 8 предотвращается. Альтернативно или дополнительно возможны также нагревательные элементы, которые излучают тепло и размещаются под и/или над краевыми зонами 5. Подходящими нагревательными элементами являются, например, ИК- излучатель или газовая горелка.

В конкретном случае специалист будет действовать в соответствии со структурными особенностями вытяжного поля 2 и установки, а также в соответствии с видом получаемой пленки и будет решать, где и когда точно установить дополнительное нагревание или изоляцию. Соответствующие воплощения могут принимать разные формы. Однако основной элемент во всех вариантах реализации общий: в охлаждаемой в направлении движения раме краевые зоны 5 в стабилизационных полях 3 должны подвергаться дополнительному нагреву или, наоборот, с помощью изолирующих средств должны быть защищены от слишком сильного охлаждения. Благодаря этому вытянутые краевые зоны 5 проходят через стабилизационное поле 3 при более высокой температуре (в сравнении с серединой 6), и все вытянутые области сразу после растяжения будут находиться при повышенных температурах, в том числе и области, которые входят в стабилизационное поле 3 в конце ширильной рамы 2 сразу после вытягивания. Это позволяет всем вытянутым зонам испытывать максимально близкую эволюцию температуры во времени.

Неожиданно оказалось, что нежелательный неравномерный профиль усадки можно значительно улучшить, если краевые зоны 5 пленки 8 в стабилизационных полях 3 будут таким образом нагреваться или охлаждаться меньше, чем средняя зона 6.

Конкретные температуры или температурные профили в продольном и поперечном направлении устанавливаются в зависимости от типа пленки, толщины пленки, а также от конструкции установки получения пленки и стабилизационного поля.

Остальные условия процесса выбирают так, чтобы пленка имела желательные усадочные свойства. Эти взаимосвязи, в принципе, известны. Таким образом, в соответствии со способом согласно изобретению можно получить пленки, которые имеют поперечную усадку от 1 до 25%, предпочтительно от 3 до 20%, причем степень усадки по ширине пленки отличается не более чем на ±5%, предпочтительно от ±0,5 до ±3% от усадки в средней зоне 6.

В другой форме реализации изобретения для выравнивания профиля усадки можно установить особый температурный режим в вытяжном поле 2, который при необходимости может быть дополнен описанными выше мерами в стабилизационных полях 3. Согласно этому варианту способа, температуру пленки 8 в вытяжном поле 2 поддерживают путем дополнительных нагревательных или изолирующих элементов 12 над краевыми зонами 5 так, чтобы уже в вытяжном поле 2 устанавливался температурный профиль по ширине пленочной полосы, т.е. чтобы пленочная полоса при прохождении через вытяжное поле 2 имела в середине 6 более низкую температуру, чем в области краевых зон 5. Тут также точный температурный профиль устанавливается в соответствии с типом термопластичных полимеров, предпочтителен перепад температур от примерно 1 до 20 К, 3-15 К, т.е. температура в краевых зонах 5 на это значение выше, чем в середине 6 полосы. В идеале при воздействии вытягивающих усилий в краевых зонах 5 температура должна быть примерно такой, какую имеет пленка 8 после введения в раму (TQ). Неожиданно оказалось, что установлением такого температурного профиля в вытяжном поле 2 можно получить очень равномерную, т.е. постоянную поперечную усадку по всей ширине пленки 8.

Можно провести дополнительное нагревание краевых зон 5, например, с помощью дополнительных нагревательных элементов, которые излучают теплоту, поместив их над краевыми зонами 5, которые собираются нагревать. Подходящими нагревательными элементами являются, например, ИК-излучатель или газовый нагреватель. При температурном режиме в вытяжном поле 2 с отрицательным градиентом температуры, в направлении движения можно над и/или под краевыми зонами 5 установить изолирующие защитные листы. Их размещают так, чтобы воздух, который устанавливает температурные условия в вытяжном поле, соответственно в пленке, тек над защитным листом, так что охлаждение краевых зон из-за воздухообмена предотвращается. В случае обратного температурного режима в вытяжном поле, т.е. при положительном градиенте температур, можно установить защитные листы 13 в средней зоне 6 пленки 8, в результате чего в краевых зонах 5 также достигаются более высокие температуры.

В конкретном случае специалист будет действовать в соответствии со структурными особенностями вытяжного поля 2 и установки, а также в соответствии с типом получаемой пленки и решать, где и когда установить дополнительное нагревание или изоляцию. Соответствующие воплощения могут принимать разные формы. Тем не менее основной элемент во всех вариантах реализации общий: краевые зоны 5 должны, путем дополнительного нагрева или защиты от охлаждения, иметь более высокую температуру, чем середина 6 полосы, чтобы в каждой области по всей ширине пленки 8 растяжение проходило при максимально близких температурах пленки, и краевые зоны 5, которые вытягиваются позднее, находились бы при повышенной температуре и после вытягивания, так что все области пленки 8 (если смотреть по ширине пленки) имели бы максимально близкий временной профиль растяжения и температуры.

При необходимости равномерное формирование усадки можно еще больше улучшить, комбинируя оба варианта способа. Тогда при отрицательном градиенте температур в вытяжном поле 2 путем вышеописанных мер краевые зоны 5 как в области вытяжного поля 2, так и в стабилизационном поле 3 нагревают или изолируют так, что как в вытяжном поле 2, так и в стабилизационных полях краевые зоны 5 имеют более высокую температуру, чем в середине.

При поперечном растяжении полипропиленовой пленки по способу согласно изобретению получают отличный профиль усадки в поперечном направлении. Тем самым способ особенно подходит для поперечного растяжения полипропиленовых пленок. Ниже в таблице для примера указаны условия растяжения пленки, которая образована преимущественно из изотактического полипропилена.

| Температура середины полосы TB | Температура краевых зон TR | Ширина краевых зон (5) | Ширина полосы готовой обрезанной пленки | ||

| Вытяжное поле | 130-160°С | от TB+2К до TB+12К | Кратность вытяжки 5-10 | 50-200 см | 4-10 м |

| Стабилизационное поле | 30-140°С | от TB+2К до TB+30К | Сходимость 1-20% | ||

| Вытяжное поле, предпочтительно | 135-155°С | от TB+3К до TB+8К | Кратность вытяжки7,5-10 | 50-150 см | 7-10 м |

| Стабилизационное поле, предпочтительно | 40-120°С | от TB+2К до TB+20К | 5-15% |

Для определения характеристик сырья и пленок использовались следующие методы измерений:

Усадка:

Степень продольной и поперечной усадки относится к соответствующему удлинению пленки (вдоль L0 и поперек Q0) перед процессом усадки. Продольное направление является направлением машины, в качестве поперечного направления определено соответственно направление, перпендикулярное направлению хода машины. Образец пленки размером 10 см × 10 см усаживали в печи с циркуляцией воздуха при 130°С в течение 5 минут. Затем снова определяли остаточное продольное удлинение образца вдоль и поперек (L1 и Q1). Тогда усадка в % дается как разность определенных длин, отнесенная к первоначальным длинам L0 и Q0 и умноженная на 100.

Продольная усадка

Поперечная усадка

Эти методы определения продольной и поперечной усадки соответствуют Немецкому стандарту DIN 40634.

Далее изобретение поясняется на следующих примерах реализации.

Пример 1

Совместной экструзией с последующим поэтапным ориентированием в продольном и поперечном направлении получали прозрачную трехслойную пленку с симметричной структурой общей толщиной 20 мкм. Верхние слои имели толщину каждый 0,8 мкм.

Под кратностью поперечного вытягивания, равной 9, понимается эффективное значение. Это эффективное значение рассчитывается из толщины В конечной пленки, отнесенной к удвоенной толщине b обрезанной полосы (края 4) и деленной на ширину вытянутой в продольном направлении пленки, также отнесенную к удвоенной толщине b обрезанной полосы (края 4).

Согласно изобретению в стабилизационных полях краевые зоны были закрыты защитными листами от охлаждающего потока воздуха, так что температура там была примерно на 25°С выше, чем температура в середине полосы. Ширина защитного листа составляла около 1 м. Обрезанная готовая пленка имела ширину 700 см. Поперечную усадку пленки измеряли в средней зоне и в краевых зонах. В середине поперечная усадка составляла в среднем 13±0,5%, а в обеих краевых зонах в среднем 15,5±0,9% (Δ 1,5%).

Пример 2

Получали пленку с тем же составом, как описано в примере 1. Условия процесса также соответствуют условиям в примере 1. В отличие от примера 1 теперь в вытяжном поле в область краевых зон вводили ИК-излучатель, так что при растяжении пленки краевые зоны имели повышенную температуру по сравнению с серединой пленки. Температура была примерно на 6°С выше. Поперечную усадку пленки определяли также в средней зоне и в краевых зонах. В середине поперечная усадка составляла в среднем 13±0,5%, а в обеих краевых зонах в среднем 13,5±0,5% (Δ 0,5%).

Сравнительный пример:

Получали пленку такого же состава и так же, как описано в примере 1. Условия процесса не изменялись. В отличие от примера 1, не принималось никаких особых мер для регулирования температурного профиля по ширине пленки. Ни в области вытяжного поля, ни в стабилизационных полях ни защитных листов, ни ИК-излучателя не устанавливали. Поперечную усадку пленки измеряли в средней зоне и в краевых зонах. В середине поперечная усадка составляла в среднем 13±0,5%, а в обеих краевых зонах в среднем 18±1,5% (Δ 5%).

1. Способ поперечного растяжения неориентированной или ориентированной в продольном направлении пленочной полосы из термопластичной пластмассы, при котором неориентированную или вытянутую в продольном направлении пленку подают в поперечно-ширильную раму, причем поперечно-ширильная рама включает поле (1) нагрева, вытяжное поле (2) и стабилизационное поле (3), и пленка (8) в начале первого поля нагрева захватывается с обоих краев (4) зажимами (7) цепи с зажимами и нагревается в поле (1) нагрева до температуры TQ поперечного растяжения, и в примыкающем вытяжном поле (2) пленка (8) посредством расходящейся V-образной направляющей цепи с зажимами вытягивается в поперечном направлении и в стабилизационных полях (3) находится при температуре TF, причем TQ>TF, отличающийся тем, что краевые зоны (5) пленки (8) в вытяжном поле (2) и/или в стабилизационных полях (3) так нагревают или так термоизолируют, что краевые зоны (5) пленки (8) при поперечном растяжении и/или при стабилизации имеют более высокую температуру, чем середина (6) пленочной полосы.

2. Способ по п.1, отличающийся тем, что термопластичная пластмасса является сложным полиэфиром, полиэтиленом, поликарбонатом, полипропиленом, полиамидом или циклоолефиновым полимером.

3. Способ по п.п.1 или 2, отличающийся тем, что краевые зоны (5) в вытяжном поле (2) имеют более высокую температуру, чем в середине пленочной полосы.

4. Способ по п.1 или 2, отличающийся тем, что краевые зоны (5) в стабилизационных полях (3) имеют более высокую температуру, чем в середине (6) пленочной полосы.

5. Способ по п.1 или 2, отличающийся тем, что краевые зоны (5) в вытяжном поле (2) и в стабилизационных полях (3) имеют более высокую температуру, чем в середине (6) пленочной полосы.

6. Способ по п.1 или 2, отличающийся тем, что в области вытяжного поля (2) температура краевых зон (5) на 1-20 К выше температуры средней зоны (6) пленочной полосы.

7. Способ по п.1 или 2, отличающийся тем, что в области стабилизационного поля (3) температура краевых зон (5) на 1-20 К выше температуры средней зоны (6) пленочной полосы.

8. Способ по п.1 или 2, отличающийся тем, что неориентированная или ориентированная в продольном направлении пленочная полоса (8) имеет толщину от 2 до 2000 мкм.

9. Способ по п.1 или 2, отличающийся тем, что каждая краевая зона (5) составляет от 5 до 25% ширины вытянутой по двум осям пленочной полосы (8) с обрезанными кромками.

10. Способ по п.1 или 2, отличающийся тем, что пленочная полоса (8) является ориентированной в продольном направлении полипропиленовой пленкой.

11. Способ по п.10, отличающийся тем, что полипропиленовая пленка после поперечного растяжения и после обрезки невытянутых кромок имеет ширину от 5 до 10 м, а каждая краевая зона (5) имеет ширину от 50 до 200 см.

12. Способ по п.1 или 2, отличающийся тем, что над обеими краевыми зонами (5) в вытяжном поле (2) и/или в стабилизационных полях (3) устанавливают дополнительные нагревательные элементы.

13. Способ по п.1 или 2, отличающийся тем, что в области стабилизационных полей (3) над обеими краевыми зонами (5) устанавливают теплоизолирующие защитные листы (11).

14. Способ по п.