Шип противоскольжения

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности, а именно к шипам противоскольжения, которыми оснащены протекторы шин транспортных средств для повышения их сцепления с дорожным полотном. Шип включает корпус, выполненный с осевым каналом и фланцем на одном конце, и закрепленный в нем сердечник из износостойкого материала, выступающий за габариты корпуса с другого конца. Сердечник и осевой канал корпуса на участке сопряжения выполнены, преимущественно, с постоянным поперечным сечением по длине. При этом поверхность сердечника на участке сопряжения с корпусом выполнена с насечками или, по меньшей мере, с одним углублением и/или выступом, обеспечивающими неразъемное соединение сердечника с корпусом. Изобретение обеспечивает неразъемное соединение сердечника в корпусе шипа, исключающее выпадение сердечника, упрощение технологического процесса изготовления и снижение веса шипа. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к автомобильной промышленности, а именно к шипам противоскольжения, которыми оснащены протекторы шин транспортных средств для повышения их сцепления с дорожным полотном.

Известен шип для шины транспортного средства, содержащий корпус, выполненный с головкой на одном конце, коническим сужением на другом и осевым каналом постоянного диаметра, в котором размещен износостойкий конический сердечник, выступающий за габариты корпуса с одной стороны (а.с. СССР №1519929, В60С 11/16, В21К 23/00, опубл. 07.11.1989).

Однако такой шип сложен в изготовлении, так как не гарантировано надежное позиционирование и фиксация сердечника за счет «наплыва» металла в осевом канале корпуса. Кроме того, под действием нагрузки свободная часть корпуса, осаживаясь по высоте, начнет интенсивно увеличиваться в диаметре и примет бочкообразную форму. Таким образом, процесс формообразования фланца корпуса шипа нарушится.

Известен шип противоскольжения с металлокерамическим элементом (патент РФ №2292269, В60С 11/16, опубл. 27.01.2007), выполненный в виде корпуса с фланцем, в котором закреплен металлокерамический элемент, поперечное сечение которого имеет пятиугольную форму. Металлокерамический элемент может быть закреплен в корпусе припоем, или клеем, или заливкой в корпус, или конусной запрессовкой.

К основным недостаткам такого шипа относятся низкая надежность крепления металлокерамического элемента в корпусе, высокая точность изготовления элементов шипа по диаметру посадки и длине канала, а также дополнительные операции и затраты на материалы для крепления элемента в корпусе.

Наиболее близким техническим решением, принятым за прототип, является шип противоскольжения, содержащий, по меньшей мере, один полый корпус в виде втулки с фланцем, с одной стороны, и износостойкий сердечник, запрессованный в полость корпуса и выступающий за его габариты, с другой стороны, и закрепленный в полости от смещения связующим материалом (патент США №3396772, В60С 27/00, опубл. 13.08.1968).

К недостаткам данных шипов противоскольжения относится то, что корпус с заранее выполненным фланцем и сердечник требуется изготовлять с высокой точностью для сборки по плотной посадке и дополнительно закреплять связующим материалом для предотвращения их относительного осевого смещения, что увеличивает вес и снижает такие эксплуатационные характеристики, как надежность и долговечность. Кроме того, шипы сложны в изготовлении, т.к. требуют нескольких раздельных технологических операций и больших затрат.

Техническая задача, решаемая предлагаемым изобретением, заключается в обеспечении неразъемного соединения, исключающего выпадение сердечника из корпуса шипа, упрощении технологического процесса изготовления и снижении веса шипа.

Поставленная задача решается за счет того, что в шипе противоскольжения для шины транспортного средства, включающем корпус, выполненный с осевым каналом и фланцем на одном конце, и закрепленный в нем сердечник из износостойкого материала, выступающий за габариты корпуса с другого конца, при этом сердечник и осевой канал корпуса на участке сопряжения выполнены, преимущественно, с постоянным поперечным сечением по длине, согласно изобретению поверхность сердечника на участке сопряжения с корпусом выполнена с насечками или, по меньшей мере, с одним углублением и/или выступом, обеспечивающими неразъемное соединение сердечника с корпусом.

Кроме того, сердечник закреплен в корпусе при помощи радиального обжатия стенки корпуса по толщине на величину не менее 2÷2,5%. А корпус выполнен дополнительно, по меньшей мере, с одним фланцем.

Поверхность сердечника из износостойкого материала на участке сопряжения выполнена с насечками или, по меньшей мере, с одним углублением и/или выступом для обеспечения неразъемного соединения с корпусом. Сердечник может быть закреплен в корпусе, например, при помощи радиального обжатия корпуса по диаметру и стенке любым известным способом, в частности осадкой в матрицу-фильеру. Сердечник устанавливают в осевом канале корпуса и осуществляют деформацию корпуса с обжатием по диаметру и толщине стенки на одном конце и высадкой, по меньшей мере, одного фланца на другом до получения готового шипа. Обжатие должно составлять не менее 2÷2,5% от толщины стенки корпуса, т.к. меньшее обжатие, учитывая упругую составляющую величины деформации металлов (0,3÷0,8%), а также отклонение размеров заготовок не гарантирует надежности неразъемного соединения.

На участке сопряжения стенка корпуса осаживается в углубления от насечек или в специально выполненное, по меньшей мере, одно углубление без обжатия, обеспечивая неразъемное соединение. При выполнении на поверхности сердечника, по меньшей мере, одного выступа последний внедряется в стенку корпуса при радиальном ее обжатии, также обеспечивая неразъемное соединение.

Торец заготовки для формирования фланца деформируют, например, осадкой с раздачей либо отбортовкой пуансоном. Для более надежного закрепления шипа в шине возможно выполнение одновременно по длине корпуса дополнительно, по меньшей мере, еще одного фланца.

Количество насечек, степень шероховатости поверхности сердечника, а также форма и размеры углубления и/или выступа выбирают в зависимости от способов их изготовления, например, прессованием, прокаткой, обточкой, вытяжкой и др. Форма поперечного сечения сердечника может иметь любой профиль - от треугольного до многогранного или круглого - и задается выбранным инструментом.

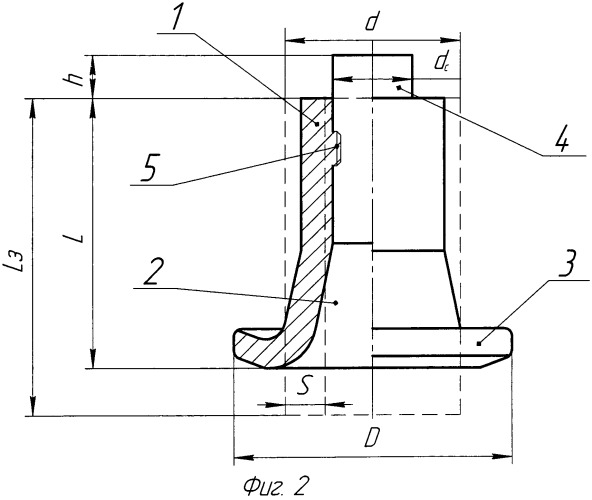

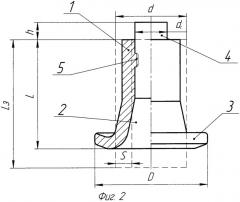

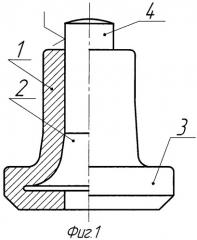

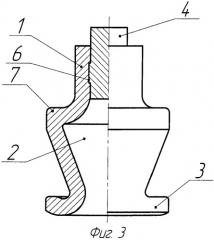

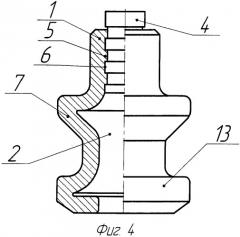

Изобретение иллюстрируется чертежами, где на фиг.1 показан шип, у которого поверхность сердечника на участке сопряжения выполнена с насечками, на фиг.2 показан шип, поверхность сердечника которого на участке сопряжения выполнена с одним углублением, а на фиг.3 - то же, с одним выступом, а корпус выполнен дополнительно с одним фланцем, на фиг.4 показан шип, у которого поверхность сердечника на участке сопряжения выполнена с несколькими выступами и впадинами, а корпус выполнен дополнительно с одним фланцем.

Шип противоскольжения для шины транспортного средства включает корпус 1, в котором выполнен осевой канал 2 и на одном конце - фланец 3, в корпусе закреплен сердечник 4 из износостойкого материала, выступающий за габариты корпуса с другого конца, при этом сердечник и осевой канал корпуса на участке сопряжения выполнены, преимущественно, с постоянным поперечным сечением по длине. На участке сопряжения сердечника 4 с корпусом 1 выполнены насечки или, по меньшей мере, одно углубление 5 и/или выступ 6. Корпус может быть выполнен дополнительно, по меньшей мере, с одним фланцем 7.

Шип противоскольжения изготавливают, например, следующим образом. Цилиндрический корпус 1 с осевым каналом 2 устанавливают в матрице штампа и позиционируют толкателем в канале износостойкий сердечник 4, поверхность которого на участке сопряжения выполнена с насечками или, по меньшей мере, с одним углублением 5 и/или выступом 6. Затем проталкиванием заготовки шипа в матрицу осуществляют радиальное обжатие корпуса 1 по диаметру. При этом происходит обжатие на сердечнике 4 стенки корпуса 1 по толщине на величину, необходимую и достаточную (не менее 2÷2,5%) для внедрения деформируемого металла корпуса в углубления на поверхности сердечника от насечек или в выполненное, по меньшей мере, одно углубление 5, или внедрение, по меньшей мере, одного выступа 6 сердечника в стенку корпуса с образованием неразъемного соединения сердечника 4 с корпусом 1. При дальнейшем перемещении пуансона верхняя часть корпуса 1 осаживается с раздачей до образования фланца 3 заданной пуансоном формы и размера. С другого конца корпуса сердечник выступает за его габариты.

Для более прочного закрепления шипа в шине транспортного средства корпус 1 шипа может быть выполнен дополнительно, по меньшей мере, с одним фланцем 7. Для этого при изготовлении шипа увеличивают исходную высоту корпуса, изменяют конструкцию матрицы, например, цанговым зажимом и увеличивают ход пуансона при высадке.

Выполнение нескольких углублений и выступов на сопрягаемой поверхности сердечника увеличивает ее площадь и/или площадь сечения работающих на срез выступов/впадин. Дополнительные фланцы 7 на корпусе 1 повышают надежность крепления шипа в шине транспортного средства.

Изготовление шипов не требует металлообрабатывающего оборудования и технологий высокоточной шлифовки, сверления и других операций и может быть осуществлено, в частности, на прессе в штампе, снабженном сменным инструментом.

Была изготовлена опытная партия шипов противоскольжения для шин легкового автомобиля длиной L=9 мм с одним фланцем диаметром D=8 мм. В качестве корпуса использовали втулку из стали 10 длиной LЗ=12 мм, наружным диаметром d=5 мм с толщиной стенки S=1 мм. Износостойкий сердечник в виде металлокерамического стержня выполняли длиной 5,5 мм и диаметром dc=2,5 мм с углублением на поверхности участка сопряжения величиной 0,2 мм. Корпус на участке сопряжения с сердечником обжимали с помощью матрицы до диаметра 4,45 мм, а торец корпуса осаживали по высоте пуансоном с раздачей (отбортовкой) до образования фланца диаметром D=8 мм. Сердечник выступал за габариты корпуса с противоположной от фланца стороны на величину h=1±0,2 мм. В результате изготовления шипов обеспечивалось неразъемное соединение сердечника с корпусом.

При выполнении другой опытной партии шипов с двумя фланцами длина корпуса составляла LЗ=16 мм, наружный диаметр d=5 мм, толщина стенки S=1 мм, а сердечник выполняли из стали У10 диаметром dc=3 мм. Шероховатость поверхности сердечника, например, обеспечивали черновой расточкой участка поверхности сопряжения сердечника с корпусом перед термообработкой сердечника. Устройство для изготовления шипов было дополнительно снабжено разъемной матрицей с цанговым зажимом. Корпус обжимали на сердечнике до диаметра 4,95 мм с обжатием стенки корпуса до величины 0,98 мм на участке сопряжения и осаживали в зоне фланцев пуансоном по высоте с раздачей до величины диаметров D=8 мм (фланец на торце корпуса) и 6,5 мм (фланец дополнительный). Сердечник выступал за габариты корпуса с другого конца на величину h=1±0,2 мм, а в результате изготовления также обеспечивалось неразъемное соединение сердечника с корпусом.

Вес шипов составил 1,4 и 1,9 граммов соответственно за счет более компактной конструкции и отсутствия связующих материалов и наполнителей. А вес известных конструкций шипов составляет более 2-х граммов.

При изготовлении шипов противоскольжения обеспечивается упрощение технологического процесса. Использование предлагаемых шипов для шин транспортных средств исключает выпадение сердечника из корпуса шипа, обеспечивает надежное крепление шипа в шине транспортного средства и позволяет за счет снижения веса шипов уменьшить износ и разрушение дорожного покрытия.

1. Шип противоскольжения для шины транспортного средства, включающий корпус, выполненный с осевым каналом и фланцем на одном конце и закрепленный в нем сердечник из износостойкого материала, выступающий за габариты корпуса с другого конца, при этом сердечник и осевой канал корпуса на участке сопряжения выполнены преимущественно с постоянным поперечным сечением по длине, отличающийся тем, что поверхность сердечника на участке сопряжения с корпусом выполнена с насечками или, по меньшей мере, с одним углублением и/или выступом, обеспечивающими неразъемное соединение сердечника с корпусом.

2. Шип противоскольжения по п.1, отличающийся тем, что сердечник закреплен в корпусе при помощи радиального обжатия стенки корпуса по толщине на величину не менее 2-5-2,5%.

3. Шип противоскольжения по п.1, отличающийся тем, что корпус выполнен дополнительно, по меньшей мере, с одним фланцем.