Способ производства окиси пропилена

Иллюстрации

Показать всеНастоящее изобретение относится к способу производства окиси пропилена. Предложенный способ содержит (I) взаимодействие пропилена с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей окись пропилена, непрореагировавший пропилен и кислород; (II) выделение окиси пропилена из смеси (GI) с образованием смеси (GII), содержащей пропилен и кислород; (III) восстановление кислорода, содержащегося в смеси (GII), по меньшей мере, частично реакцией с водородом в присутствии катализатора, содержащего от 0,001 до 1% по весу Sn и от 0,001 до 1% по весу, по меньшей мере, одного благородного металла, выбранного из группы, состоящей из Pd, Rh и Pt, нанесенных на, по меньшей мере, одну окись металла, в каждом случае относительно общего веса окиси металла, присутствующего в катализаторе. Технический результат - эффективное удаление кислорода из газовых смесей, полученных прямо или косвенно в процессе эпоксидирования пропилена. 2 н. и 16 з.п. ф-лы, 7 ил.

Реферат

Область изобретения

Настоящее изобретение относится к способу производства окиси пропилена эпоксидированием пропилена перекисью водорода в присутствии катализатора, где смесь (GII), полученная в способе, который содержит подвергание пропилена и кислорода реакции восстановления, в которой, по меньшей мере, часть указанного кислорода, содержащегося в (GII), взаимодействует с водородом в присутствии специфического катализатора, причем указанный катализатор содержит олово и, по меньшей мере, один благородный металл.

Уровень техники

Заявка Германии DE 10155470 А1 описывает метод синтеза окиси пропилена эпоксидированием пропилена с регенерацией непрореагировавшего пропилена, в котором пропилен регенерируют из, по меньшей мере, части отходящего потока синтеза окиси пропилена путем (1) добавления азота к потоку отходящего газа, (2) сжатия и (3) конденсации получающегося потока, (4) пропускания газа через поток и (5) разделения. В ходе конденсации газовый поток, содержащий пропилен, азот и кислород, отделяют от потока жидкости и подают на стадию пропускания газа. Проводят добавление азота так, чтобы получить поток, получающийся из удерживаемого при пропускании газа, который имеет низкое содержание кислорода. Таким образом, избегают формирования смеси, способной воспламеняться.

Заявка ЕР 0719768 А1 описывает способ регенерации олефина и кислорода, которые содержатся в потоке отходящего газа, получаемом из каталитической реакции олефина с перекисью водорода. В этом способе разделения поток отходящего газа вводят в контакт с агентом поглощения, таким как изопропиловый спирт. Чтобы избегать образования воспламеняемой газовой смеси, должен быть добавлен инертный газ, подобный метану.

Заявка ЕР 1270062 А1 описывает способ регенерации горючих соединений газового потока, содержащего горючие соединения и кислород, путем селективной абсорбции в растворителе. В ходе абсорбции газовую фазу диспергируют в непрерывной жидкой фазе растворителя. Как явно заявлено, инертный газ должен быть подан в головной зоне установки абсорции выше уровня жидкости из-за аспектов безопасности. Это добавление инертного газа необходимо, чтобы избегать формирования воспламеняемой смеси.

Международная заявка WO 2004/037802 А1 описывает метод непрерывного возвращения олефина, который не прореагировал с гидроперекисью в реакции эпоксидирования олефина. Олефин содержится в потоке отходящего газа, который производят в ходе эпоксидирования. Этот метод содержит (1) сжатие и охлаждение потока отходящего газа, (2) выделение олефина из потока отходящего газа, полученного в (1), дистилляцией и (3) эпоксидирование олефина, выделенного в (2), гидроперекисью. В этом методе не является необходимым отдельно добавлять инертный газ, так как для отделения оксиранов дистилляцией, инертный газ уже был добавлен для контроля дистилляционной колонны.

Патент США 3312719 описывает способ окисления ненасыщенного алифатического углеводорода газом, содержащим молекулярный кислород, с использованием в этом окислении избытка низшего алифатического углеводорода и рециркуляции непрореагировавшего низшего алифатического углеводорода после выделения оттуда главных продуктов окисления. По меньшей мере, часть указанного низшего алифатического углеводорода экстрагируют из главного газового потока более высоко кипящим углеводородом. Затем низший углеводород, растворенный в промывной жидкости, выдувают из промывной жидкости, используя газ, содержащий молекулярный кислород.

Патент США 6712942 В2 описывает способ обработки смеси, содержащей алкен и кислород, где кислород удаляют из этой смеси недистилляционным методом. Из получающейся смеси, содержащей алкен, алкен выделяют дистилляцией. Патент США 6712942 В2 описывает различные возможности того, как отделять кислород недистилляционным методом. Согласно одной альтернативе, кислород сжигают, используя катализатор. Согласно другой альтернативе, кислород сжигают без катализатора. Относительно возможных катализаторов для сжигания кислорода раскрыты Pd катализаторы, которые нанесены на окись алюминия. Указывают также катализаторы из хромита меди. Согласно еще одной альтернативе для не дистилляционного метода, раскрыта реакция кислорода с подходящим химическим соединением, где явно указано оксидегидрогенирование. В качестве катализатора, используемого для реакции оксидегидрогенирования, описан только, в частности, катализатор LiCl/TiO2, полученный по статье Kcy (Xu) и Лунсфорда (Lunsford) (React. Kinet. Catal. Lett. 57 (1996), страницы с 3 по 11). Явно указывается в патенте США 6712942 В2, что, после первого отделения кислорода, газовая смесь должна быть приведена в контакт с подходящим твердым телом, таким как мелко измельченная медь на силикате Mg для дальнейшего отделения кислорода.

Патент США 4870201 раскрывает способ производства нитрилов из углеводородов реакцией с кислородом, воздухом или газом, обогащенным кислородом относительно воздуха, и аммиаком в присутствии катализатора аммооксидирования. После каталитической дегидрогенизации алкана в алкен и последующего аммооксидирования полученную реакционную смесь гасят, и полученный газовый поток выделяют в установке адсорбции при разности давлений, имеющей два слоя адсорбции. Из первого слоя получают газовый поток, содержащий непрореагировавший алкан, алкен и обычно от 1 до 2 процентов по объему кислорода. Кроме того, из первого слоя получают поток, который содержит кислород и, возможно, азот и водород. Этот поток подают на второй слой адсорбции, из которого получают поток, содержащий кислород, и поток, обогащенный водородом. По меньшей мере, часть потока, обогащенного водородом, и потока, содержащего алкен и алкан, из первого слоя подвергают селективному окислению, чтобы удалить остающийся кислород. В качестве катализатора, подходящего для селективного окисления, раскрывают благородные металлы и, в особенности, платину или палладий, на окиси алюминия. Кроме этого раскрытия патент США 4870201 не содержат никакой дальнейшей информации относительно этих катализаторов. Поток, который получают из первого адсорбционного слоя и который подвергают селективному окислению, обычно содержит от 1,2 до 1,7 процента по объему пропилена, от 61,4 до 79,2 процентов по объему пропана и от 2,9 до 3,2 процента по объему кислорода.

Патент США 4943650 раскрывает аналогичный способ. Поток, который подвергают селективному окислению, обычно содержит около 1,5 процента по объему пропилена, от 88,8 до 90,7 процентов по объему пропана и менее 1 процента по объему кислорода, такое количество, как, например, 0,6 или 0,7 процента по объему кислорода.

Патент США 4990632 раскрывает способ производства оксидов, где газообразный алкан дегидрогенизируют в соответствующий алкен, и получаемый алкен взаимодействует с газом, содержащим воздух, в газовой фазе реакции с образованием алкиленоксида. Затем поток продукта гасят в жидкости, где получают жидкую фазу, содержащую алкиленоксид, и газовую фазу. Газовую фазу подают на устройство с разностью давлений, чтобы удалить, среди прочего, кислород. Полученный таким образом газовый поток подвергают селективному окислению, где удаляют остающийся кислород. Следовательно, в способе патента США 4990632 имеются две обязательных стадии, в которых удаляют кислород. Поток, содержащий пропилен, пропан и кислород, подвергаемый селективному окислению, обычно содержит менее 2 процентов по объему кислорода. В качестве катализаторов, подходящих для селективного окисления, раскрывают благородные металлы, в особенности платину или палладий, на окиси алюминия. Кроме этого раскрытия патент США 4990632 не содержит никакой дальнейшей информации относительно этих катализаторов. Поток, полученный из устройства с разностью давлений, содержащий пропилен, пропан и кислород, обычно содержит около 60 процентов по объему пропилена и около 30 процентов по объему пропана.

Патент США 5929258 раскрывает способ производства эпоксидов, где на стадии дегидрогенизации газ, содержащий алкан, дегидрогенизируют, и где полученный газ содержит алкен и водород. Этот газ взаимодействует с другим газом, содержащим кислород, при реакции в газовой фазе так, чтобы алкен был эпоксидирован. В качестве катализатора используют катализатор, содержащий золото. Затем выделяют эпоксид, где получают газ, содержащий непрореагировавший водород и непрореагировавший кислород. Кроме того, этот газ может содержать побочные продукты, непрореагировавший алкан, непрореагировавший алкен. Затем кислород и водород взаимодействуют друг с другом, где получают газ, который содержит непрореагировавший алкан.

Относительно катализатора патент США 5929258 содержит только намек, что этот катализатор, предпочтительно, содержит благородный металл группы VIII, такой как платина или палладий, или, в ином случае, ультрамелкие частицы золота, имеющие диаметр 10 нм или меньше. В примерах патента США 5929258 раскрыт платиновый катализатор, нанесенный на окись алюминия.

Международная заявка WO 2004/033598 А1 описывает способ удаления кислорода из газовой смеси, содержащей кислород, по меньшей мере, один олефин, водород, окись углерода и, возможно, по меньшей мере, один алкин, где отношение кислород: водород в газовой смеси составляет 1 часть по объему кислорода к, по меньшей мере, 5 частям по объему водорода, то есть объемное отношение кислорода к водороду должны быть меньше или равно 0,2, то есть отношение водород: кислород составляет больше или равное 5. Соответственно примеры 9 и 10 из заявки WO 2004/033598 А1 раскрывают газовые потоки, имеющие мольное отношение кислород: водород 0,0034, то есть мольное отношение водород: кислород составляет 294, а примеры 11 и 12 раскрывают газовые потоки, имеющие отношение кислород: водород 0,0052, то есть мольное отношение водород: кислород составляет 192. Этот способ включает контактирование газовой смеси с катализатором в зоне реакции при условиях, достаточных для окисления, по меньшей мере, части водорода и, по меньшей мере, части окиси углерода без существенного гидрирования, по меньшей мере, одного олефина. Катализатор содержит, по меньшей мере, один металл, выбранный из группы, состоящей из 10-ой группы и 11-ой группы периодической таблицы элементов, причем металл или окись металла нанесен (-а) на окисный носитель при условии, что, где катализатор содержит, по меньшей мере, один металл или окись металла из 10-ой группы, нанесенный(-ую) на окисный носитель, катализатор также содержит олово и при условии, что, где катализатор содержит, по меньшей мере, один металл или окись металла 11-ой группы, окисный носитель представляет собой цеолит. Газовые смеси, подвергаемые способу по заявке WO 2004/033598 А1, обычно получают из крекинга с водяным паром углеводородов, дегидрогенизации парафинового сырья, конверсии метанола в олефины и автотермического крекинга углеводородов. Способ по заявке WO 2004/033598 А1 особенно пригоден для газовых смесей, содержащих от более 0 и до включающих 60 процентов по объему олефина. Предпочтительно, способ по заявке WO 2004/033598 А1 дает возможность удалять кислород из газовых смесей, содержащих низкие уровни кислорода, такие как 2000 млн долей или меньше кислорода, и особенно из газовых смесей, имеющих низкую концентрацию кислорода и высокую концентрацию водорода, такую как, по меньшей мере, 10 процентов по объему водорода или, например, более 40 процентов по объему водорода. Предпочтительные катализаторы по примерам заявки WO 2004/033598 А1 содержат платину и олово, нанесенные на окись кремния, причем катализатор содержит, по меньшей мере, 0,7% по весу платины и, по меньшей мере, 1,87% по весу олова.

Соответственно известные технологии описывают, с одной стороны, промышленные способы, такие как способы дегидрогенизации, в которых получают газовые смеси, содержащие кислород, водород, олефин и, возможно, алканы, во взаимных соотношениях, которые существенно отличаются от газовых смесей, получаемых из реакций эпоксидирования, таких как эпоксидирование пропилена. С другой стороны, известные технологии описывают катализаторы, которые не удовлетворяют специфическим требованиям удаления кислорода из газовых смесей, получаемых в реакциях эпоксидирования, таких как эпоксидирование пропилена.

Кроме того, адсорбционные методики, известные из уровня техники, имеют большой недостаток, что вследствие повышения концентрации абсорбированного кислорода в ходе адсорбции возникает предельная концентрация смесей пропилен/кислород, при которых может произойти взрыв. Следовательно, чтобы избегать рисков при осуществлении способа, устройства, используемые для адсорбционных методик, должны быть созданы устойчивыми к высоким давлениям, что вызывает высокую стоимость, которая, в свою очередь, делает полный процесс экономически нежелательным.

Следовательно, задача настоящего изобретения состоит в том, чтобы создать способ производства окиси пропилена, в котором достигают эффективного удаления кислорода из газовых смесей, полученных прямо или косвенно из реакции эпоксидирования пропилена.

Другая задача настоящего изобретения состоит в том, чтобы создать способ производства окиси пропилена, в котором интеграция тепла улучшена в определенных стадиях реакции.

Дальнейшая задача настоящего изобретения состоит в том, чтобы получить специфический катализатор для использования на основной стадии способа производства окиси пропилена, на которой кислород, полученный на стадии обработки, эффективно удаляют из газовой смеси.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию способа производства окиси пропилена, на которой кислород, полученный на стадии обработки, эффективно удаляют из газовой смеси, содержащей кислород и пропилен, при которой устраняются недостатки процесса абсорбции.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию процесса производства окиси пропилена, на которой кислород, полученный на стадии обработки, эффективно удаляют из газовой смеси, содержащей кислород и пропилен, путем специфически приспособленного катализатора в сочетании со специфически приспособленным добавлением водорода.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию, как описано выше, которая также может быть использована для эффективного удаления кислорода из газовых смесей, содержащих олефин и кислород, причем олефин не является пропиленом, и при которой устраняются недостатки процесса абсорбции.

Еще одна задача настоящего изобретения состоит в том, чтобы решить проблему интеграции тепла процесса эпоксидирования пропилена.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию способа производства окиси пропилена, где метанол используют в качестве растворителя или части растворяющей смеси, где на основной стадии выделяют метанол со степенью чистоты, которая позволяет его прямую рециркуляцию в способе.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию способа производства окиси пропилена, где пропилен используют в качестве исходного материала, где на основной стадии выделяют непрореагировавший пропилен со степенью чистоты, которая позволяет его прямую рециркуляцию в способе.

И еще одна задача настоящего изобретения состоит в том, чтобы создать способ производства окиси пропилена, в котором исключают использование газовых смесей, имеющих слишком высокую концентрацию кислорода.

Краткое раскрытие изобретения

Следовательно, настоящее изобретение обеспечивает способ производства окиси пропилена, содержащий

(I) взаимодействие пропилена с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей окись пропилена, непрореагировавший пропилен и кислород;

(II) выделение окиси пропилена из смеси (GI) с образованием смеси (GII), содержащей пропилен и кислород;

(III) восстановление кислорода, содержащегося в смеси (GII), по меньшей мере, частично реакцией с водородом в присутствии катализатора, содержащего Sn и, по меньшей мере, один благородный металл.

Следовательно, настоящее изобретение также обеспечивает способ производства окиси пропилена, содержащий

(I) взаимодействие пропилена с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей от 8 до 13% по весу окиси пропилена, от 2 до 7% по весу непрореагировавшего пропилена, от 0,01 до 1% по весу пропана и от 0,02 до 0,5% по весу кислорода;

(II) выделение окиси пропилена из смеси (GI) с образованием смеси (GII), необязательно, после промежуточной стадии, содержащей от 85 до 90% по весу пропилена, от 5 до 10% по весу пропана и от 3 до 5% по весу кислорода, в каждом случае относительно общего веса смеси (GII);

(III) восстановление кислорода, содержащегося в смеси (GII), по меньшей мере, частично реакцией с водородом в присутствии катализатора, содержащего от 0,01 до 0,25% по весу Sn и от 0,01 до 0,25% по весу Pt, нанесенных на альфа-окись алюминия, причем катализатор далее имеет содержание щелочного металла не более 0,001% по весу и содержание щелочноземельного металла не более 0,001% по весу, в каждом случае относительно общего веса альфа-окиси алюминия, присутствующей в катализаторе, причем альфа-окись алюминия имеет поверхность по Брунауэру-Эммету-Теллеру, определенную по DIN 66131, в интервале от 7 до 11 м2/г, и весовое отношение Pt к Sn находится в интервале от 1:2 до 1:0,5, смесь (GIII) имеет предпочтительное содержание кислорода, максимум, 150 млн долей;

(IV) выделение пропилена из смеси (GIII), полученной из (III), и повторное введение выделенного пропилена, имеющего предпочтительное содержание кислорода, максимум, 10 млн долей, в (I),

где в (III) реакцию восстановления проводят при температуре в интервале от 260 до 350°С и при давлении в интервале от 10 до 20 бар, и где в (III) водород добавляют в таком количестве, чтобы мольное отношение водорода к кислороду лежало в интервале от 0,3:1 до 3,5:1.

Подробное раскрытие изобретения

По настоящему изобретению обеспечивают способ производства окиси пропилена, содержащий

(I) взаимодействие пропилена с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей окись пропилена, непрореагировавший пропилен и кислород;

(II) выделение окиси пропилена из смеси (GI) с образованием смеси (GII), содержащей пропилен и кислород;

(III) восстановление кислорода, содержащегося в смеси (GII), по меньшей мере, частично реакцией с водородом в присутствии катализатора, содержащего Sn и, по меньшей мере, один благородный металл.

Стадия (I)

На стадии (I) способа по настоящему изобретению пропилен взаимодействует с перекисью водорода в присутствии катализатора.

Реакцию эпоксидирования, предпочтительно, проводят в, по меньшей мере, одном растворителе. Примеры предпочтительных растворителей представляют собой, среди прочих,

- вода,

- спирты, предпочтительно, низшие спирты, более предпочтительно, спирты, имеющие менее 6 атомов углерода, например метанол, этанол, пропанолы, бутанолы и пентанолы,

- диолы или полиолы, предпочтительно, имеющие менее 6 атомов углерода,

- простые эфиры, такие как диэтиловый эфир, тетрагидрофуран, диоксан, 1,2-диэтоксиметан, 2-метоксиэтанол,

- сложные эфиры, такие как метилацетат или бутиролактон,

- амиды, такие как диметилформамид, диметилацетамид, N-метилпирролидон,

- кетоны, такие как ацетон,

- нитрилы, такие как ацетонитрил,

- и смеси из двух или более указанных выше соединений.

Если реакцию эпоксидирования проводят в растворяющей смеси, содержащей воду, где вода может быть введена как таковая и/или через, например, водный раствор гидроперекиси, такой как водный раствор перекиси водорода, предпочтительные смеси содержат метанол и воду или этанол и воду или метанол, этанол и воду, причем смесь метанола и воды особенно предпочтительна. Более предпочтительно, растворяющая смесь состоит, по существу, из метанола и воды. По другим вариантам выполнения изобретения растворяющие смеси содержат, по меньшей мере, один нитрил и воду, предпочтительно, ацетонитрил и воду, причем эта смесь, более предпочтительно, состоит, по существу, из воды и ацетонитрила.

Реакция по (I) может быть проведена в одну, две, три или большее количество стадий. Предпочтительно, реакцию проводят в одну, две или три стадии, более предпочтительно, в одну или две стадии и особенно предпочтительно, в две стадии.

Следовательно, настоящее изобретение также относится к способу, который описан выше, где в (I) пропилен взаимодействует с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей окись пропилена, непрореагировавший пропилен и кислород, предпочтительно, в присутствии метанола и/или смеси метанол/вода в качестве растворителя, в две стадии реакции, чтобы получить смесь (GI), которая содержит окись пропилена, непрореагировавший пропилен и кислород, предпочтительно, дополнительно метанол и воду.

В случае, когда используют ацетонитрил или смесь ацетонитрил/вода в качестве растворителя или растворяющей смеси, настоящее изобретение также относится к способу, который описан выше, где в (I) пропилен взаимодействует с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей окись пропилена, непрореагировавший пропилен и кислород, предпочтительно, в присутствии ацетонитрила и/или смеси ацетонитрил/вода в качестве растворителя, в две стадии реакции, чтобы получить смесь (GI), которая содержит окись пропилена, непрореагировавший пропилен и кислород, предпочтительно, дополнительно ацетонитрил и воду.

По еще одному предпочтительному варианту выполнения изобретения способ по изобретению содержит в (I), по меньшей мере, одну, как например, одну, две, три или больше, предпочтительно, одну или две, еще более предпочтительно, одну промежуточную стадию выделения между двумя последовательными стадиями реакции.

Следовательно, способ по изобретению содержит в (I), по меньшей мере, следующую последовательность стадий с (1) по (3):

(1) реакцию пропилена с перекисью водорода с образованием смеси, содержащей окись пропилена, непрореагировавший пропилен и, предпочтительно, дополнительно метанол и воду;

(2) выделение непрореагировавшего пропилена из смеси, получающейся из стадии (1),

(3) реакцию пропилена, который был выделен на стадии (2), с перекисью водорода.

Следовательно, стадия (1) способа по изобретению может содержать, в дополнение к стадиям (1) и (3), по меньшей мере, одну дополнительную стадию реакции и, в дополнение к стадии (2), по меньшей мере, одну дополнительную стадию выделения. По предпочтительному варианту выполнения изобретения, стадия способа (I) состоит из этих трех стадий (1), (2) и (3),

Относительно стадий (1) и (3) нет никаких специфических ограничений относительно того, как проводят реакцию.

Соответственно возможно проводить одну из стадий реакции в периодическом режиме или в полунепрерывном режиме или в непрерывном режиме, и независимо от этого другую стадию реакции в периодическом режиме или в полунепрерывном режиме, или в непрерывном режиме. По еще более предпочтительному варианту выполнения изобретения обе стадии реакции (1) и (3) проводят в непрерывном режиме.

Реакцию эпоксидирования в стадиях (1) и (3), предпочтительно, проводят в присутствии, по меньшей мере, одного цеолитного катализатора. Цеолиты представляют собой, как известно, кристаллические алюмосиликаты, имеющие упорядоченный канал и клеточную структуру и содержащие микропоры, которые составляют, предпочтительно, менее около 0,9 нм. Сетка таких цеолитов состоит из тетраэдров SiO4 и АlO4, которые соединены через общие кислородные мостики. Обзор известных структур может быть найден, например, в В.М.Мейер (W.М.Meier), Д.X.Олсон (D.H.Olson) и Ч.Берлочер (Ch.Baerlocher). "Atlas of Zeolite Structure Types" («Атлас типов структуры цеолитов), Elsevier, 5-ое издание, Амстердам, 2001.

Также известны цеолиты, в которых не присутствует алюминий и в которых часть Si (IV) в решетке силиката заменена титаном (IV). Эти титановые цеолиты, в частности, те, которые имеют кристаллическую структуру типа MFI, и возможные пути их получения описаны, например, в заявках ЕПВ ЕР 0311983 А2 или ЕР 0405978 А1. Кроме кремния и титана такие материалы могут далее содержать дополнительные элементы, такие как алюминий, цирконий, олово, железо, кобальт, никель, галлий, германий, бор или малые количества фтора. В цеолитных катализаторах, которые, предпочтительно, были регенерированы по способу изобретения, часть или весь титан цеолита может быть заменен ванадием, цирконием, хромом или ниобием или смесью из двух или нескольких из этих элементов. Мольное отношение титана и/или ванадия, циркония, хрома или ниобия к сумме кремния и титана и/или ванадия и/или циркония и/или хрома и/или ниобия лежит обычно в интервале от 0,01:1 до 0,1:1.

Титановые цеолиты, в частности, имеющие кристаллическую структуру типа MFI, и возможные пути их получения описаны, например, в международной заявке WO 98/55228, заявках ЕПВ ЕР 0311983 А2, ЕР 0405978 A1, EP 0200260 А2.

Известно, что титановые цеолиты, имеющие структуру MFI, могут быть идентифицированы через специфическую конфигурацию дифракции рентгеновских лучей, а также через полосу колебания кристаллической решетки в инфракрасной (ИК) области при около 960 см-1, и тем самьм отличены от титанатов щелочных металлов или кристаллических и аморфных фаз TiO2.

Специфическое упоминание может быть сделано на титан-, германий-, теллур-, ванадий-, хром-, ниобий-, цирконийсодержащие цеолиты, имеющие структуру пентасил-цеолитов, в частности, типов, которые могут быть отнесены по рентгеновской кристаллографии к структурам ABW, АСО, AEI, AEL, AEN, АЕТ, AFG, AFI, AFN, AFO, AFR, AFS, AFT, AFX, AFY, AHT, ANA, APC, APD, AST, ASV, ATN, ATO, ATS, ATT, ATV, AWO, AWW, ВСТ, ВЕА, ВЕС, BIK, BOG, BPH, BRE, CAN, CAS, CDO, CFI, CGF, CGS, СНА, CHI, CLO, CON, CZP, DAC, DDR, DFO, DFT, DOH, DON, EAB, EDI, EMT, EPI, ERI, ESV, ETR, EUO, FAU, FER, FRA, GIS, GIU, GME, GON, GOO, HEU, IFR, ISV, ITE, ITH, ITW, IWR, IWW, JBW, KFI, LAU, LEV, LIO, LOS, LOV, LTA, LTL, LTN, MAR, MAZ, MEI, MEL, МЕР, МЕР, MFI, MFS, MON, MOR, MSO, MTF, MTN, MTT, MTW, MWW, NAB, NAT, NEES, NON, NPO, OBW, OFF, OSI, OSO, PAR, PAU, PHI, PON, RHO, RON, RRO, RSN, RTE, RTH, RUT, RWR, RWY, SAO, SAS, SAT, SAV, SBE, SBS, SBT, SFE, SFF, SFG, SFH, SFN, SFO, SGT, SOD, SSY, STF, STI, STT, TER, THO, TON, TSC, UEI, UFI, UOZ, USI, UTL, VET, VFI, VNI, VSV, WEI, WEN, YUG и ZON, a также к смешанным структурам из двух или более из указанных выше структур. Кроме того, содержащие титан цеолиты, имеющие структуру ITQ-4, SSZ-24, ТТМ-1, UTD-1, CIT-1 или CIT-5, также возможны для использования в способе по изобретению. Другие содержащие титан цеолиты, которые могут быть упомянуты, представляют собой имеющие структуру ZSM-48 или ZSM-12.

Для целей настоящего изобретения предпочтение отдают использованию титановых цеолитов, имеющих структуру MFI, структуру MEL, смешанную структуру MFI/MEL или структуру MWW. Дальнейшее предпочтение отдают специфически содержащим Ti цеолитным катализаторам, которые обычно указывают как "TS-1", "TS-2", TS-3", а также Ti цеолиты, имеющие каркасную структуру, изоморфную с бета-цеолитом. Особенно специфическое предпочтение отдают использованию цеолитных катализаторов структуры TS-1 и структуры Ti-MWW.

Катализаторы, особенно предпочтительно, титановые цеолитные катализаторы, и еще более предпочтительно, титановые цеолитные катализаторы, имеющие структуру TS-1 или MWW, могут быть использованы в виде порошка, в виде гранул, как микросферы, как сформированные тела, имеющие, например, форму шариков, цилиндров, колес, звезд, сфер и так далее, или как экструдаты, такие как экструдаты, имеющие, например, длину от 1 до 10, более предпочтительно, от 1 до 7, и еще более предпочтительно, от 1 до 5 мм, и диаметр от 0,1 до 5, более предпочтительно, от 0,2 до 4, и особенно предпочтительно, от 0,5 до 2 мм. Чтобы увеличивать объемную плотность экструдатов, предпочтительно разделять экструдаты потоком, состоящим, по существу, из инертного газа.

В конкретном случае, если используют в (I) катализатор TS-1, то в качестве растворителя используют метанол или смесь метанол/вода, как описано выше.

В конкретном случае, если используют в (I) катализатор Ti-MWW, то в качестве растворителя может быть использован метанол или смесь метанол/вода, как описано выше. Более предпочтительно, в качестве растворителя используют нитрил, еще более предпочтительно, ацетонитрил, возможно, как смесь, по меньшей мере, с одним другим подходящим растворителем, таким как, например, вода.

Наиболее предпочтительно, используют катализатор TS-1 или Ti-MWW, который получен путем формирования вначале микросфер, например микросфер, сформированных согласно заявке ЕПВ ЕР 0200260 А2, а затем формирования указанных микросфер, чтобы получить сформированные тела, предпочтительно, экструдаты, как описано выше.

Для каждого из этих методов формирования или придания формы, по которым обрабатывают порошок катализатора с образованием сформированных тел, таких как микросферы, экструдаты, гранулы, шарики и тому подобное, возможно использовать, по меньшей мере, одно дополнительное связующее и/или, по меньшей мере, один клеющий агент и/или, по меньшей мере, один формирующий поры агент. Перед использованием катализатора в реакции эпоксидирования настоящего изобретения возможно должным образом подогревать катализатор. В случае, когда катализатор используют как катализатор на подложке, предпочтительно, может быть использован носитель, который является инертным, то есть который не взаимодействует с перекисью водорода, олефином и окисью олефина.

Реакции на стадиях (1) и (3), предпочтительно, проводят в суспензии или в неподвижном слое, наиболее предпочтительно, в неподвижном слое.

В способе по изобретению возможно использовать одинаковые или различные типы реакторов в стадиях (1) и (3). Таким образом, возможно проводить одну из стадий реакции в изотермическом или адиабатическом реакторе, а другую стадию реакции, независимо от этого, в изотермическом или адиабатическом реакторе. Термин "реактор", как используется в этом отношении, содержит единственный реактор, каскад из, по меньшей мере, двух последовательно соединенных реакторов, по меньшей мере, два реактора, которые работают параллельно, или множество реакторов, где, по меньшей мере, два реактора соединены последовательно и где, по меньшей мере, два реактора работают параллельно. По предпочтительному варианту выполнения изобретения стадию (1) настоящего изобретения проводят, по меньшей мере, в двух реакторах, которые работают параллельно, а стадию (3) настоящего изобретения проводят в одном реакторе.

Каждый из реакторов, описанных выше, в особенности, реакторы по предпочтительному варианту выполнения изобретения, могут работать в режиме нисходящего потока или в режиме восходящего потока.

В случае, когда реакторы работают в режиме нисходящего потока, предпочтительно использовать реакторы с неподвижным слоем, которые являются, предпочтительно, трубчатыми, многотрубчатыми или многотарельчатыми реакторами, наиболее предпочтительно, снабженными, по меньшей мере, одной охлаждающей рубашкой. В этом случае реакцию эпоксидирования проводят при температуре от 30 до 80°С, а профиль температуры в реакторах поддерживают на таком уровне, чтобы температура охлаждающей среды в охлаждающих рубашках была, по меньшей мере, 40°С, а максимальная температура в слое катализатора составляла 60°С. В случае работы реакторов в режиме нисходящего потока возможно выбирать условия реакции, такие как температура, давление, скорость подачи и относительные количества исходных материалов так, чтобы проводить реакцию в одной фазе, более предпочтительно, в одной жидкой фазе, или в многофазной системе, содержащей, например, 2 или 3 фазы. Относительно режима нисходящего потока особенно предпочтительно проводить реакцию эпоксидирования в многофазной реакционной смеси, содержащей фазу, обогащенную жидкой водной перекисью водорода, содержащей метанол, и фазу, обогащенную жидким органическим олефином, предпочтительно, фазу, обогащенную пропиленом.

В случае, когда реакторы работают в режиме восходящего потока, предпочтительно использовать реакторы с неподвижным слоем. Еще более предпочтительно использовать, по меньшей мере, два реактора с неподвижным слоем в стадии (1) и, по меньшей мере, один реактор в стадии (3). По еще одному варианту выполнения изобретения, по меньшей мере, два реактора, используемых в стадии (1), соединены последовательно или работают параллельно, более предпочтительно, работают параллельно. Обычно необходимо снабжать, по меньшей мере, один из реакторов, используемых в стадии (1) и/или (3), средствами охлаждения, такими как охлаждающая рубашка, чтобы удалять, по меньшей мере, частично тепло, получающееся от реакции в соответствующем реакторе. Особенно предпочтительно использовать в стадии (1), по меньшей мере, два реактора, которые соединены параллельно и могут работать поочередно. В случае, когда реакторы работают в режиме восходящего потока, эти два или несколько реакторов, соединенных параллельно в стадии (1), представляют собой, особенно предпочтительно, трубчатые реакторы, многотрубчатые реакторы или многотарельчатые реакторы, более предпочтительно, многотрубчатые реакторы и особенно предпочтительно, кожухотрубные реакторы, содержащие множество труб, как, например, от 1 до 20000, предпочтительно, от 10 до 10000, более предпочтительно, от 100 до 8000, более предпочтительно, от 1000 до 7000 и особенно предпочтительно, от 3000 до 6000 труб. Чтобы регенерировать катализатор, используемый для реакции эпоксидирования, возможно, чтобы, по меньшей мере, один из реакторов, соединенных параллельно, был извлечен из работы в соответствующей стадии реакции, и катализатор, присутствующий в этом реакторе, был регенерирован, причем, по меньшей мере, один реактор всегда был доступен для реакции исходного материала или исходных материалов в каждой стадии в ходе непрерывного процесса.

В качестве охлаждающей среды, используемой для охлаждения реакционной среды в указанных выше реакторах, снабженных охлаждающими рубашками, нет никаких специфических ограничений. Особенно предпочтительными являются масла, спирты, жидкие соли или вода, такие как речная вода, солоноватая вода и/или морская вода, которые могут в каждом случае, например, предпочтительно, быть взяты из реки и/или озера и/или моря, близких к химическому заводу, в котором используют реактор по изобретению и способ по изобретению, и, после любого необходимого подходящего удаления суспензированного материала фильтрацией и/или седиментацией, быть использованы непосредственно без дальнейшей обработки для охлаждения реакторов. Вторичная охлаждающая вода, которая, предпочтительно, ходит по замкнутой цепи, особенно полезна для целей охлаждения. Эта вторичная охлаждающая вода обычно представляет собой, по существу, деионизированную или деминерализованную воду, к которой, предпочтительно, был добавлен, по меньшей мере, один агент против обрастания микроорганизмами. Более предпочтительно, эта вторичная охлаждающая вода циркулирует между реактором по изобретению и, например, градирней. Предпочтение, аналогично, отдают вторичной охлаждающей воде, являющейся, например, охлажденной в противотоке в, по меньшей мере, одном противоточном теплообменнике, например речной воде, солоноватой воде и/или морской воде.

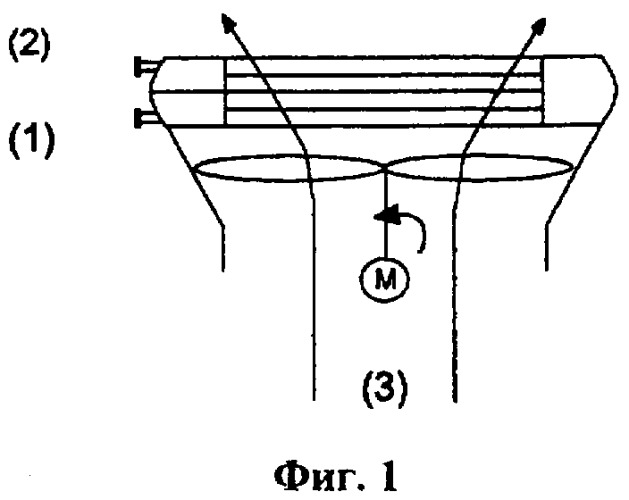

На стадии (3) специфическое предпочтение отдают использованию роторного реактора, более предпочтительно, непрерывно работающему роторному реактору и, особенно предпочтительно, непрерывно работающему адиабатическому роторному реактору. По настоящему изобретению также возможно использовать два или несколько этих реакторов, как например, два, три или четыре этих реактора, которые соединяют последовательно или соединяют параллельно, более предпочтительно, параллельно.

Следовательно, настоящее изобретение относится также к способу, который описан выше, где в стадии (1) используют, по меньшей мере, два кожухотрубных реактора, каждый имеющий от 1 до 20000 внутренних труб и работающий непрерывно в режиме восходящего потока, причем указанные реакторы работают параллельно, и где в стадии (3) используют один адиабатический роторный реактор или два адиабатических роторных реактора, работающих непрерывно в режиме восходящего потока. Еще более предпочтительно, реакцию проводят, по меньшей мере, в одном из этих реакторов, более предпочтительно, по меньшей мере, в двух реакторах из стадии (1), и еще более предпочтительно, во всех реакторах, используемых в стадиях