Способ противокоррозионной изоляции сварного стыка трубопровода и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к покрытиям для противокоррозионной изоляции сварного стыка трубопровода в трассовых условиях в любое время года. Способ заключается в том, что сначала термоусаживающуюся муфту-втулку размещают на трубопроводе вблизи стыка перед сваркой концов трубопровода, после сварки стыка металлическими щетками очищают изолируемую поверхность, осушают ее от влаги, наносят на нее грунтовку - "жидкий" праймер и мастичную ленту, в качестве которой используют покрытие с температурой размягчения мастичных материалов 80…90 град. С, после чего термоусаживающуюся муфту сдвигают, устанавливают в зону сварного стыка симметрично относительно него и разогревают до температуры усадки 110…120 град. С, одновременно через термоусаживающуюся муфту производят прогрев и расплавление слоев мастичной ленты, одновременно обеспечивая давление на расплавленную мастику мастичной ленты для заполнения ею пустот в районе усиления сварного шва (шатровых зон), а также мест перехода к базовому покрытию и нахлестов слоев мастичной ленты. Изоляционное покрытие сварного стыка трубопровода содержит грунтовку - "жидкий" праймер, мастичную ленту, выполненную либо в виде полимерно-битумной ленты с основой из ПВХ и с мастикой с температурой размягчения 80…90 град. С, либо в виде безосновного материала, состоящего из полимерно-битумной мастики с температурой размягчения 80…90 град. С и стеклосетки, а также термоусаживаюшуюся муфту, охватывающую трубопровод, выполненную в виде цельной втулки из листа свето- и термостабилизированного однослойного полиэтилена, модифицированного радиционно-химическим методом, и установленную на трубопровод перед сваркой стыка трубопровода с возможностью перемещения вдоль оси трубопровода. Технический результат - повышение эффективности антикоррозионной защиты за счет повышения стойкости изоляционного покрытия. 2 н.п. ф-лы, 2 ил., 1 табл.

Реферат

Группа изобретений относится к области строительства и ремонта нефтепроводов, продуктопроводов, газопроводов и трубопроводов городских сетей.

Известны различные способы противокоррозионной изоляции сварных стыков трубопроводов.

Известен, например, способ противокоррозионной изоляции сварного стыка трубопровода по патенту ФРГ N1504803, C09J 7/02, 1978, заключающийся в том, что стык трубопровода герметизируют с помощью ленты (полотна), состоящей из основы с нанесенным на нее адгезионным составом, включающим, например, каучуки, масла, битумы и другие специальные добавки.

Такой способ, хотя и позволяет обеспечить изоляционную защиту сварного стыка трубопровода, но эффективность такой защиты невысокая из-за низкой адгезии защитного покрытия к металлу трубопровода.

Известен также способ создания защитного покрытия, на теплоизоляцию трубы по Заявке ФРГ N3415456 F16L 59/14, 1984, согласно которому на трубу наносят охватывающую теплоизоляцию наружную оболочку, нагревают ее в печи и наносят на торцевые поверхности трубы теплоизоляции.

Недостатком данного способа является его малая эффективность, обусловленная низкой надежностью комбинированного покрытия из-за низкой адгезии дополнительной оболочки к основному покрытию.

Известен также способ противокоррозионной изоляции сварного стыка трубопровода с помощью термоусаживающейся манжеты ТИАЛ-М (cm. http://www.chembalt.ru "Технологическая карта нанесения термоусаживающейся манжеты ТИАЛ-М"), заключающийся в том, что:

во-первых, стальную поверхность трубы в области стыка очищают от заусенцев и острых кромок с использованием шлифмашинки;

во-вторых, изолируемую стальную поверхность сушат, нагревая ее газовой горелкой до температуры +40°С;

в-третьих, очищают и механически обрабатывают стальную поверхность с помощью пескоструйной установки до степени очистки 2 по ГОСТ 9.402-2004, обеспечивая равномерную шероховатость поверхности без любых следов ржавчины и окалины;

в-четвертых, с помощью пескоструйной установки или с помощью ×крупной шкурки наносят шероховатость на полиэтиленовой заготовке базовой изоляции трубы;

в-пятых, изолируемые поверхности металла и полиэтиленового покрытия обезжиривают ветошью, смоченной ацетоном;

в-шестых, непосредственно перед нанесением на стык подготавливают эпоксидный двухкомпонентный (смола и отвердитель) праймер, выдерживая его при положительной температуре с последующим тщательным перемешиванием до получения однородной массы;

в-седьмых, перед нанесением праймера изолируемые поверхности металла и полиэтиленового покрытия повторно нагревают пламенем газовой горелки до температуры 110+/-5°С;

в-восьмых, подготовленный праймер наносят поролоновыми валиками или шпателями равномерным слоем на всю изолируемую поверхность стыка, перекрывая на 20…30 мм размер наносимой манжеты с каждой стороны;

в-девятых, производят подготовку заготовки термоусаживающейся манжеты, состоящей из куска полиэтиленовой ленты (основы) и термоплавкого адгезива (клеевого слоя из композиции сополимера этилена с винилацетатом), путем придания ей с помощью обрезки углов определенной формы;

в-десятых, термоусаживающуюся манжету монтируют вокруг трубы полиэтиленовым покрытием наверх, а клеевым слоем - к трубе с нахлестом концов манжеты друг на друга не менее 50 мм с расположением на уровне 10 или 14 часов по образующей трубы;

в-одиннадцатых, конец манжеты с обрезанными углами прогревают пламенем горелки со стороны клеевого слоя, не допуская усадки полиэтилена, а затем прижимают ленту к праймированной поверхности трубы, причем манжета должна перекрывать заводское покрытие трубы с обеих сторон от сварного шва не менее чем на 60 мм;

в-двенадцатых, полотно манжеты обертывают вокруг изолируемого стыка таким образом, чтобы конец манжеты с обрезанными углами располагался под концом манжеты с необрезанными углами;

в-тринадцатых, второй конец манжеты прогревают горелкой со стороны клеевого слоя и прижимают к первому концу на трубе с нахлестом не менее 50 мм;

в-четырнадцатых, нахлест концов манжеты прокатывают силиконовым роликом и разглаживают термостойкими перчатками для удаления воздушных пузырьков из зоны нахлеста, при этом замкнутая в кольцо манжета должна иметь требуемый для дальнейшей усадки "провис" полотна у нижней образующей трубы;

в-пятнадцатых, монтируют замковую пластину, которую сначала прогревают со стороны клеевого слоя. Затем устанавливают непосредственно на нахлест концов манжеты клеевым слоем - вниз, а полиэтиленовым слоем - наверх для предотвращения "раскрытия" нахлеста концов манжеты в процессе монтажа и усадки манжеты, после чего замковую пластину прогревают желтым пламенем горелки до выступления под ней контуров нахлеста и прикатывают ее силиконовым роликом или термостойкой перчаткой для удаления из под нее пузырей воздуха и выравнивания всего материала;

в-шестнадцатых, производят усадку термоусаживающейся манжеты с помощью газовых горелок, равномерно распределяя пламя, начиная с нижней образующей трубы в зоне максимального "провиса" манжеты с направлением усадки: от сварного шва сначала в одну сторону, затем от сварного шва в другую сторону с движением горелок по диаметру трубы, избегая перегрева полотна манжеты;

в-семнадцатых, удаляют пузыри или гофры с помощью силиконового ролика или термостойких перчаток до полного выравнивания поверхности манжеты.

Такой способ, хотя и позволяет в ряде случаев получать качественное и надежное покрытие места стыка трубопровода при точном выполнении всех условий, заложенных в обязательных параметрах довольно сложной технологии изоляции стыка, однако на практике выполнение этих условий в реальных полевых (трассовых) условиях особенно в холодное время года чрезвычайно затруднительно, а иногда и просто невыполнимо.

Например, довольно сложно в трассовых условиях обеспечить качественную пескоструйную очистку металлической поверхности до высокой степени с обязательным нагревом очищенной поверхности непосредственно перед нанесением изоляционного покрытия до температур 11…115°С и с непременным наличием повышенной температуры на изолируемой поверхности до конца монтажа всего покрытия.

В то же время в случае отсутствия хотя бы одного из данных условий или их неполноты (некачественная очистка или понижение температуры изолируемой поверхности как стали, так и полиэтилена до конца усадки манжеты) покрытие не сможет качественно сформироваться и работать, хотя визуально будет выглядеть великолепно.

Проблематичность выполнения вышеприведенных условий, например, при изоляции труб небольших диаметров, определяется следующим:

во-первых, как показала практика, отсутствием пескоструйной очистки, которое обусловлено значительными затратами на такие работы - стоимостью самой установки и компрессора, подвоза и подготовки песка, отсутствием профессионального персонала и т.п. При большой удаленности объектов строительства затраты возрастают многократно и в условиях крайне ограниченной сметы от этой операции просто отказываются;

во-вторых, невозможностью обеспечить требуемый температурный рабочий режим из-за быстрого понижения температуры изолируемой поверхности за время монтажа манжеты. Например, при температуре окружающего воздуха -15°С сварной стык d=219×8 мм, разогретый до 100…110°С "теряет" температуру со скоростью 6…8°С в минуту. Следовательно, при времени монтажа манжеты 10…15 минут изолируемая поверхность остывает до температуры 20…40°С, которой явно недостаточно для формирования адгезионных связей клеевой композиции манжеты. Следует отметить, что описываемая ситуация характерна для труб малых диаметров - от 89 до 325 мм. С увеличением диаметров труб значение температурного фактора падает и скорость остывания значительно замедляется. В то же время именно температурный фактор влияет на качество полученного покрытия особенно остро в условиях недостаточного опыта персонала подрядных организаций: скорость нанесения ниже, труба остывает быстрее положенного, хронометраж не ведется и т.п. В результате при высокой стоимости материалов и работ качественный результат не может гарантировать никто.

Кроме этого, известно, что покрытия на основе термоплавких клеев формируются исключительно в момент нанесения покрытия и со временем утрачивают свои защитные свойства.

Наиболее близким решением к заявляемому решению по технической сущности и по достигаемому результату от его использования является известный способ противокоррозионной изоляции части трубопровода по патенту РФ N2277199, F16L 58/04, 2005, заключающийся в том, что металлическую поверхность трубопровода сначала очищают от старой изоляции и следов коррозии, после чего ее нагревают до температуры не ниже 10°С и наносят грунтовку (праймер), затем наносят изоляционное мастичное покрытие (мастику) при температуре 140…150°С с отверждением при температуре 80…85°С, на которое затем наносят (устанавливают) путем намотки (навивки) изоляционное полимерное ленточное покрытие (термоусаживающуюся муфту), в качестве которого используют термоусаживающуюся многослойную адгезионную ленту, состоящую, по меньшей мере, из радационно-химически модифицированной полимерной основы на основе полиолефинов и адгезионного слоя, содержащего сополимер этилена и винилацетата, слюду молотую, полиизобутилен низкомолекулярный и ацетонанил-Р.

При этом перед нанесением изоляционного полимерного ленточного покрытия проводят нагрев его адгезионного слоя до температуры 60…70°С, а термоусаживание изоляционного полимерного ленточного покрытия (термоусаживающейся муфты) проводят при температуре 100…120°С.

Применение данного способа для изоляции стыков трубопроводов хотя и позволяет обеспечить хорошую противокоррозионную защиту сварного стыка трубопровода в широком диапазоне температур окружающей среды, но в то же время необходимость нанесения горячей мастики вручную при изоляции стыка приводит к неравномерности распределения мастики по сечению трубы, снижая качество покрытия, а также к ухудшению условий труда особенно при низких температурах окружающей среды.

Кроме этого, нанесение термоусаживающейся многослойной адгезионной ленты на горячую мастику методом навивки приводит к неравномерной усадке термоусаживающейся ленты в местах нахлеста из-за увеличения толщины термоусаживающегося материала в этом месте в два раза, а необходимый при этом дополнительный по времени нагрев термоусаживающейся ленты до 120°С приводит к увеличению времени изоляции каждого стыка и, как следствие, к существенному снижению производительности работ и к увеличению их стоимости.

Задачей, на решение которой направлено заявляемое изобретение, является расширение арсенала уже имеющихся средств защиты от коррозии сварного стыка трубопровода путем повышения эффективности антикоррозионной защиты за счет повышения стойкости изоляционного покрытия, наносимого в любых полевых условиях, в том числе в холодное время года, а также повышение производительности труда при нанесении покрытия и к снижению стоимости работ.

Данная задача решается в первую очередь с помощью технического результата от использования заявляемого изобретения, заключающегося, во-первых, в создании условий для обеспечения надежной герметизации места сварного стыка трубопровода за счет повышения качества внутренней части комбинированного покрытия путем обеспечения его гарантировано плотного прилегания к изолируемой поверхности и, во-вторых, в повышении производительности труда и в сокращении времени нанесения покрытия путем существенного упрощения процесса нанесения покрытия.

Указанный результат достигается тем, что в известном способе противокоррозионной изоляции места стыка на трубопроводе, заключающемся в том, что сначала очищают металлическую поверхность трубопровода, затем наносят на нее грунтовку и мастику, над которыми снаружи устанавливают термоусаживающуюся муфту, которую затем для усадки разогревают до температуры 110…120°С,

во-первых, термоусаживающуюся муфту выполняют в виде цельной втулки и размещают ее на трубопроводе вблизи места установки перед сваркой концов трубопровода,

во-вторых, в качестве мастики используют мастичный слой наносимой на грунтовку мастичной ленты - покрытия с температурой размягчения мастичных материалов 80…90°С,

в-третьих, очистку металлической поверхности трубопровода производят металлическими щетками до степени 4 по ГОСТ 9.402-2004,

в-четвертых, после очистки металлической поверхности трубопровода производят ее осушку от влаги,

в-пятых, термоусаживающуюся муфту сдвигают и устанавливают на место после сварки стыка трубопровода, его очистки и нанесения на него грунтовки и мастичной ленты,

в-шестых, прогрев и расплавление слоев мастичной ленты производят через термоусаживающуюся муфту одновременно с ее разогревом для усадки, одновременно обеспечивая давление на расплавленную мастику мастичной ленты для заполнения ею пустот в районе усиления сварного шва (шатровых зон), а также мест перехода к базовому покрытию и нахлестов слоев мастичной ленты.

Введение новых операций, а также особые условия выполнения уже имеющихся операций позволяют существенно повысить эффективность антикоррозионной защиты мест стыка трубопроводов с одновременным повышением производительности труда и снижением стоимости работ.

Дополнительно сущность и преимущества предлагаемого способа раскрыты ниже с использованием примеров его реализации.

Пример 1. Изоляция сварного стыка трубопровода с помощью комбинированного покрытия из термоусаживающейся муфты и мастичной ленты в виде полимерно-битумной ленты.

На стальную трубу диаметром 530 мм при строительных работах в трассовых условиях перед сваркой концов трубы на одном из концов вблизи места стыка разместили термоусаживающуюся муфту, выполненную в виде цельной втулки из листа свето- и термостабилизированного однослойного полиэтилена, модифицированного радиционно-химическим методом по ТУ 5272-002-82424801-2007.

Затем концы трубы сварили и место стыка зачистили механическим путем с помощью металлических щеток до степени 4 по ГОСТ 9.402-2004.

После этого с помощью пропановой горелки поверхность трубопровода осушили от влаги и нанесли на нее жидкий праймер типа ПЛ-М по ТУ 5775-001-01297858-01 с расходом 80 г/кв.м, при этом температура трубы составляла +3°С при температуре окружающей среды - 5°С.

Затем на праймер нанесли путем намотки мастичную ленту при температуре +20°С в виде полимерно-битумной ленты типа ЛИТКОР-НН по ТУ 2245-003-55857963-2006 с основой из ПВХ по ТУ 2245-059-00300357-2007 и с мастикой типа БИТКОР-Р по ТУ 5775-060-05788576-2006 с температурой размягчения мастичных материалов 80…90°С, после чего сдвинули и установили над мастичной лентой термоусаживающуюся муфту.

После этого полученное комбинированное изоляционное покрытие нагрели до температуры 110°С для термоусадки муфты и гарантированного плотного прилегания мастичной ленты к изолируемой поверхности.

Пример 2. Изоляция сварного стыка трубопровода с помощью комбинированного покрытия из термоусаживающейся муфты и мастичной ленты из безосновного материала, состоящего из полимерно-битумной мастики и стеклосетки.

На стальную трубу диаметром 820 мм при строительных работах в трассовых условиях перед сваркой концов трубы на одном из концов вблизи места стыка разместили термоусаживающуюся муфту, выполненную в виде цельной втулки из листа свето- и термостабилизированного однослойного полиэтилена, модифицированного радиционно-химическим методом по ТУ 5272-002-82424801-2007.

Затем концы трубы сварили и место стыка зачистили механическим путем с помощью металлических щеток до степени 4 по ГОСТ 9.402-2004.

После этого с помощью пропановой горелки поверхность трубопровода осушили от влаги и нанесли на нее жидкий праймер типа ПЛ-М по ТУ 5775-001-01297858-01 с расходом 80 г/кв.м, при этом температура трубы составляла +4°С при температуре окружающей среды -3°С.

Затем на праймер нанесли путем намотки мастичную ленту при температуре 20°С из безосновного материала, состоящего из полимерно-битумной мастики типа БИТКОР-Р по ТУ 5775-060-05788576-2006 с температурой размягчения 80…90°С и стеклосетки марки ССК-ЛН по ТУ 45452-060-00204961-2004, 80…90°С, после чего сдвинули и установили над безосновным материалом термоусаживающуюся муфту.

Затем полученное комбинированное изоляционное покрытие нагрели до температуры 115°С для термоусадки муфты и гарантированного плотного прилегания мастичной ленты к изолируемой поверхности.

Усредненные результаты испытаний по определению адгезии изоляционного покрытия к стальной поверхности через 24 часа после начала проведения испытаний для разных вариантов реализации предлагаемого способа приведены в таблице.

| ТАБЛИЦА | ||||

| Диаметр трубы D, мм | Температура трубы tтр, °С | Температура окружающей среды tср, °С | Адгезия покрытия к стали, МПа | |

| Пример 1 | 530 | +3 | -5 | 0,45 |

| Пример 2 | 820 | +4 | -3 | 0,40 |

Возможность осуществления данного способа подтверждается нижеприведенным описанием предлагаемой заявителем оригинальной конструкции комбинированного изоляционного покрытия сварного стыка, наносимого на трубопровод в полевых условиях в любое (в том числе и в очень холодное) время года.

Известна конструкция комбинированного изоляционного покрытия ТИАЛ-М, наносимого на сварной стык трубопровода в полевых (трассовых) условиях (см. http://www.cheinbalt.ru "Технологическая карта нанесения термоусаживающейся манжеты ТИАЛ-М") и состоящего из слоя эпоксидного праймера, двухслойной термоусаживающейся манжеты, формируемой навивкой на трубопроводе куска полиэтиленовой ленты (основы) с термоплавким адгезивом (клеевым слоем), а также замковой пластины для закрепления манжеты на сварном стыке трубопровода и для покрытия закрепляющего нахлеста.

Такая конструкция изоляционного покрытия хотя и позволяет в ряде случаев обеспечить защиту сварных стыков трубопроводов от коррозии в полевых условиях, однако в холодное время года его использование затруднено из-за довольно сложной конструкции, а также из-за сложной технологии его нанесения с большой вероятностью потери его качества уже в процессе его формирования.

Наиболее близким по технической сущности и достигаемому результату от его использования к заявляемому решению является известная конструкция комбинированного изоляционного покрытия части трубопровода по патенту РФ N2277199, F16L 58/04, 2005, содержащая грунтовку, мастику с температурой нанесения 140…150°С и с температурой отверждения 80…85°С, на которую установлена термоусаживающаяся муфта, выполненная в виде намотанного на трубопровод изоляционного полимерного ленточного покрытия, в качестве которого используют термоусаживающуюся многослойную адгезионную ленту с температурой предварительного разогрева ее адгезионного слоя 60…70°С и с температурой термоусаживания 100…120°С.

Такая конструкция изоляционного покрытия хотя и позволяет обеспечить хорошую противокоррозионную защиту сварного стыка трубопровода в широком диапазоне температур окружающей среды, но в то же время использование горячей мастики при изоляции стыка приводит к неравномерности распределения мастики по сечению трубы и к ухудшению условий труда особенно при низких температурах окружающей среды.

Кроме этого, нанесение термоусаживающейся многослойной адгезионной ленты на горячую мастику методом навивки приводит к неравномерной усадке термоусаживающейся ленты в местах нахлеста из-за увеличения толщины термоусаживающегося материала в этом месте в два раза, а необходимый дополнительный по времени нагрев термоусаживающейся ленты до 120°С приводит к увеличению времени изоляции каждого стыка и, как следствие, к существенному снижению производительности работ и к увеличению их стоимости.

Задачей, на решение которой направлено заявляемое изобретение, является расширение арсенала уже имеющихся средств защиты от коррозии сварного стыка трубопровода путем повышения эффективности антикоррозионной защиты за счет повышения стойкости изоляционного покрытия, наносимого в любых полевых условиях, в том числе в холодное время года.

Данная задача решается в первую очередь с помощью технического результата от использования заявляемого изобретения, заключающегося в обеспечении надежной герметизации места сварного стыка трубопровода за счет повышения качества внутренней части комбинированного покрытия путем обеспечения его гарантированно плотного прилегания к изолируемой поверхности, а также в существенном упрощении конструкции изоляционного покрытия, увеличивающего надежность его работы, и в упрощении процесса его нанесения.

Указанный результат достигается тем, что в известном изоляционном покрытии сварного стыка трубопровода, содержащем грунтовку, мастику и термоусаживающуюся муфту, охватывающую трубопровод,

во-первых, термоусаживающаяся муфта выполнена в виде цельной втулки из листа свето- и термостабилизированного однослойного полиэтилена, модифицированного радиционно-химическим методом, например, по ТУ 5272-002-82424801-2007, установленной на трубопровод перед ее усадкой с возможностью перемещения вдоль оси трубопровода;

во-вторых, грунтовка выполнена в виде "жидкого" праймера типа ПЛ-М по ТУ 5775-001-01297858-01;

в-третьих, функцию мастики выполняет мастичный слой навернутой на грунтовку мастичной ленты, выполненной либо в виде полимерно-битумной ленты типа ЛИТКОР-НН по ТУ 2245-003-55857963-2006 с основой из ПВХ по ТУ 2245-059-00300357-2007 и с мастикой типа БИТКОР-Р по ТУ 5775-060-05788576-2006 с температурой размягчения 80…90°С, либо в виде безосновного материала, состоящего из полимерно-битумной мастики типа БИТКОР-Р по ТУ 5775-060-05788576-2006 с температурой размягчения 80…90°С и стеклосетки, например, марки ССК-ЛН по ТУ 45452-060-00204961-2004.

Необычное сочетание применяемых элементов и их материалов с оригинальным новым сочетанием их параметров позволяют существенно повысить эффективность формирования и эксплуатации комбинированного изоляционного покрытия, наносимого на сварной стык трубопровода.

Предлагаемое изобретение пояснено чертежами, на которых:

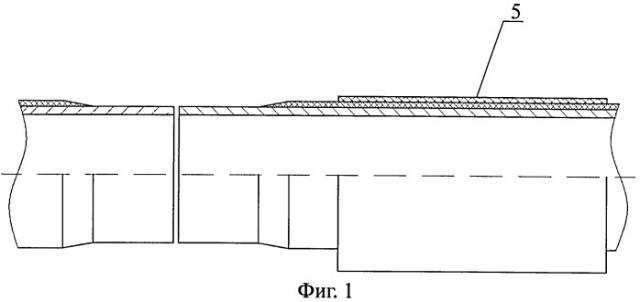

- на фиг.1 изображен стык трубопровода перед его сваркой с надетой на трубопровод и смещенной в сторону от места стыка термоусаживающейся муфты - втулки;

на фиг.2 изображен стык трубопровода после его сварки, нанесения праймера и намотки мастичной ленты с надетой на трубопровод и смещенной в сторону от места стыка термоусаживающейся муфтой - втулкой;

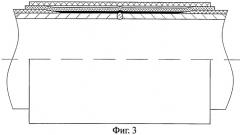

- на фиг.3 изображен сварной стык трубопровода с нанесенным праймером, намотанной мастичной лентой и со сдвинутой и установленной над стыком термоусаживающейся муфтой - втулкой перед ее усадкой;

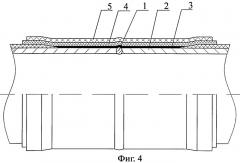

- на фиг.4 изображен сварной стык трубопровода с нанесенным праймером, намотанной мастичной лентой и со сдвинутой и с установленной над стыком термоусаживающейся муфтой - втулкой после ее усадки и прогрева нижерасположенных слоев комбинированного изоляционного покрытия.

Предлагаемое изоляционное покрытие (см. Фиг.4) сварного стыка 1 трубопровода 2, содержащее грунтовку 3, мастичную ленту 4 и термоусаживающуюся муфту, охватывающую трубопровод 2 и выполненную в виде цельной втулки 5 (см. Фиг.1, 2, 3, 4) из листа свето- и термостабилизированного однослойного полиэтилена, модифицированного радиционно-химическим методом, например, по ТУ 5272-002-82424801-2007, установленной на трубопровод 2 перед сваркой стыка 1 трубопровода 2 с возможностью свободного перемещения втулки 5 вдоль оси трубопровода 2.

В качестве грунтовки 3 используется жидкий праймер типа ПЛ-М по ТУ 5775-001-01297858-01.

Мастичная лента 4 выполнена либо в виде полимерно-битумной ленты типа ЛИТКОР-НН по ТУ 2245-003-55857963-2006 с основой из ПВХ по ТУ 2245-059-00300357-2007 и с мастикой типа БИТКОР-Р по ТУ 5775-060-05788576-2006 с температурой размягчения 80…90°С, либо в виде безосновного материала, состоящего из полимерно-битумной мастики типа БИТКОР-Р по ТУ 5775-060-05788576-2006 с температурой размягчения 80…90°С и стеклосетки, например, марки ССК-ЛН по ТУ 45452-060-00204961-2004 (с кострукцией безосновного покрытия, например, по патенту РФ на полезную модель N48023).

Нанесение предлагаемого изоляционного покрытия сварного стыка трубопровода осуществляется следующим образом.

Сначала на одну из стыкуемых частей трубопровода 2 (см. Фиг.1) перед сваркой стыка устанавливают термоусаживающуюся муфту - втулку 5 с "провисом" полотна у нижней образующей трубы и сдвигают ее в сторону от стыка.

После сварки стыка с помощью металлических щеток (на чертеже не показаны) изолируемую металлическую поверхность трубопровода 2 очищают до степени 4 по ГОСТ 9.402-2004, а затем с помощью пропановой горелки (на чертеже не показана) осушают ее от влаги.

После этого на подготовленную изолируемую металлическую поверхность трубопровода 2 наносят грунтовку 3 - "жидкий" праймер ПЛ-М ТУ 5775-001-01297858-01 при температуре окружающей среды и навертывают мастичную ленту 4, на которую снаружи надвигают и устанавливают термоусаживающуюся муфту - втулку 5, которую затем для усадки с помощью газовых горелок (на чертеже не показаны) разогревают до температуры 110…120°С, одновременно разогревая до температуры прогрева и расплавления слоев расположенной под втулкой 5 мастичной ленты 4 с обеспечением их постепенного равномерного объемного обжатия усаживающейся втулкой 5.

Мастичное изоляционное покрытие после усадки втулки 5 приобретает монолитную структуру, плотно охватывая изолированную поверхность сварного стыка и полностью повторяя при этом его рельеф. Этот процесс обусловлен значительной разницей между температурой усадки втулки 5 (110…120°С) и температурой размягчения мастичных материалов (80…90°С).

Использование предлагаемых изобретений позволяет:

1. Повысить производительность труда и значительно снизить стоимость работ за счет упрощения процедуры подготовки изолируемой металлической поверхности - исключения необходимости ее пескоструйной очистки с созданием соответствующей шероховатости путем существенного снижения требований к качеству подготовки изолируемой поверхности.

2. Повысить производительность труда и значительно снизить стоимость работ за счет исключения необходимости нагрева очищенной изолируемой металлической поверхности непосредственно перед нанесением изоляционного покрытия до температур 100…115°С и непременного наличия повышенной температуры на изолируемой поверхности до конца монтажа всего покрытия.

3. Обеспечить высокое качество комбинированного изоляционного покрытия сварного стыка трубопровода с внутренним покрытием, для которого не допускается нагрев стыка, повреждающий внутреннее покрытие при монтаже и внешней изоляции трубопровода.

4. Обеспечить высокое качество комбинированного изоляционного покрытия сварного стыка трубопровода с одновременным повышением производительности труда и снижением стоимости работ путем исключения зависимости качества наносимого изоляционного покрытия от низких температур окружающей среды, от качества подготовки изолируемой поверхности и от уровня квалификации персонала при производстве изолировочных работ. Т.е. максимально исключить влияние так называемого "человеческого фактора" на качество нанесения изоляционного покрытия особенно в визуально недоступной трудноконтролируемой без специального оборудования невидимой внутренней зоне покрытия.

1. Способ противокоррозионной изоляции сварного стыка трубопровода, заключающийся в том, что сначала очищают металлическую поверхность трубопровода, затем наносят на нее грунтовку и мастику, над которыми снаружи устанавливают термоусаживающуюся муфту, которую затем для усадки разогревают до температуры 110…120°С, отличающийся тем, что термоусаживающуюся муфту выполняют в виде цельной втулки из листа свето- и термостабилизированного однослойного полиэтилена, модифицированного радиционно-химическим методом, и размещают ее на трубопроводе вблизи стыка перед сваркой концов трубопровода, после сварки стыка очистку изолируемой поверхности трубопровода производят металлическими щетками, после очистки изолируемой поверхности трубопровода перед нанесением грунтовки, в качестве которой используют "жидкий" праймер, производят осушку металлической поверхности от влаги, на грунтовку навертывают мастичную ленту - покрытие с температурой размягчения мастичных материалов 80…90°С, мастичный слой которого выполняет функцию мастики, после сварки стыка трубопровода, его очистки, осушки, нанесения на него грунтовки и мастичной ленты термоусаживающуюся муфту сдвигают и устанавливают в зону сварного стыка симметрично относительно него, одновременно с разогревом для усадки термоусаживающейся муфты через термоусаживающуюся муфту производят прогрев и расплавление слоев мастичной ленты, одновременно обеспечивая давление на расплавленную мастику мастичной ленты для заполнения ею пустот в районе усиления сварного шва (шатровых зон), а также мест перехода к базовому покрытию и нахлестов слоев мастичной ленты.

2. Изоляционное покрытие сварного стыка трубопровода, содержащее грунтовку, мастику и термоусаживаюшуюся муфту, охватывающую трубопровод, отличающееся тем, что термоусаживающаяся муфта выполнена в виде цельной втулки из листа свето- и термостабилизированного однослойного полиэтилена, модифицированного радиционно-химическим методом, и установлена на трубопровод перед сваркой стыка трубопровода с возможностью перемещения вдоль оси трубопровода, грунтовка выполнена в виде "жидкого" праймера, функцию мастики выполняет мастичный слой навернутой на грунтовку мастичной ленты, выполненной либо в виде полимерно-битумной ленты с основой из ПВХ и с мастикой, с температурой размягчения 80…90°С, либо в виде безосновного материала, состоящего из полимерно-битумной мастики с температурой размягчения 80…90°С и стеклосетки.