Способ испытания газосепараторов погружных электронасосных агрегатов для добычи нефти и автоматизированный стенд для его осуществления

Иллюстрации

Показать всеИзобретение относится к испытаниям гидравлических машин. Способ испытания газосепаратора включает формирование газожидкостной смеси, подачу ее в блок моделирования внутрискважинных условий (БМВУ), сепарацию испытываемым газосепаратором, поступление дегазированной жидкости в накопительную емкость, а отсепарированного газа в затрубное пространство БМВУ, плавное регулирование расходов и давлений газа и жидкости, дискретное изменение режимов сепарации, регулирование в процессе испытаний пенообразующих свойств циркулирующего объема газожидкостной смеси добавкой различных ПАВ и/или изменением их концентрации, определение входного, выходного и остаточного содержания свободного газа, расходов жидкости и газа на входе в БМВУ и вычисление коэффициента сепарации и расходов жидкости и газа в соответствующих выходных линиях БМВУ. При этом на выходе центробежного насоса измеряют массовый расход, плотность и температуру рабочей жидкости с остаточным газосодержанием, которая поступает обратно в накопительную емкость, а также объемную долю газа, растворенного в рабочей жидкости после сепарации, и определяют суммарное объемное содержание газа в рабочей жидкости, приведенное к давлению и температуре на входе газосепаратора. Изобретение направлено на снижение погрешностей измерений и сокращение времени испытаний. 2 н. и 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к испытаниям гидравлических машин с электроприводом, в частности к конструкциям экспериментальных стендов для проведения испытаний погружных центробежных электронасосов для добычи нефти совместно с газосепараторами.

Известен способ испытаний гидравлических машин и электродвигателей к ним, включающий откачку жидкости из накопительной емкости, нагнетание ее насосом, эжектирование газа струйным аппаратом, подачу образующейся дисперсной газожидкостной смеси в нагнетательную линию, а затем на вход блока моделирования внутрискважинных условий, последующую ее сепарацию, поступление жидкости обратно в накопительную емкость, регулирование расходов и давлений газа и жидкости, а также пенообразующих свойств и вязкости циркулирующего объема рабочей жидкости (см. описание к патенту RU №2075654 С1, МПК6 F04D 13/10, от 14.03.1995 г.).

В указанном патенте описан стенд для испытаний гидравлических машин и электродвигателей к ним, содержащий накопительную емкость для жидкости, насос для ее нагнетания, струйный аппарат для эжектирования газа, нагнетательные линии, блок моделирования внутрискважинных условий, предназначенный для размещения испытываемых газосепаратора и погружного центробежного электронасоса, гидравлические линии обратного поступления жидкости в накопительную емкость, устройства контроля и регулирования параметров расходов и давлений жидкости, газа и газожидкостной смеси, а также устройства, регулирующего пенообразующие свойства и вязкость циркулирующего объема рабочей жидкости.

При проведении испытаний по известному способу принимается ряд допущений, что приводит к существенным погрешностям измерений параметров испытываемого объекта (погружного насоса с газосепаратором) и, следовательно, к неточности снятия его характеристик. А именно, допускается, что остаточное газосодержание газожидкостной смеси после сепарации (в выходной линии по жидкости блока моделирования) можно измерить с помощью датчика газосодержания; в то время как промышленные датчики газосодержания, обладающие высокой точностью, например ИОГ (ТУ 39-1506-90), имеют узкий диапазон измерения (от 0 до 20%) и не предназначены для использования в трубопроводах высокого давления. Также не учитывается газ, растворенный в жидкой фазе газожидкостной смеси. В известном способе расход жидкости на выходе погружного насоса (в выходной линии по жидкости блока моделирования внутрискважинных условий), значение которого используется для определения характеристик испытываемого объекта, не измеряется напрямую, а вычисляется на основании результатов измерений расходов жидкости и газа на входе в блок моделирования и выходного и остаточного газосодержаний, что приводит к снижению точности определения этого параметра из-за недостаточной точности измерений.

Известен также способ испытания центробежного газосепаратора к погружному насосу и стенд для его осуществления, описанный в патенте RU №2331861, F04D 13/10, от 18.04.2006.

Указанный способ, как и описанный аналог, заключается в подаче жидкости и газа в смесительное устройство, формировании газожидкостной смеси (ГЖС) и подаче ее по нагнетательной линии в блок моделирования внутрискважинных условий (БМВУ), сепарации газожидкостной смеси испытуемым газосепаратором, поступлении дегазированной жидкости в накопительную емкость, а отсепарированного газа в затрубное пространство БМВУ, регулировании расходов и давлений газа и жидкости, дискретном изменении режимов сепарации, регулировании в процессе испытаний пенообразующих свойств циркулирующего объема газожидкостной смеси добавкой различных ПАВ и/или изменением их концентрации, определении входного, выходного и остаточного содержания свободного газа, расходов жидкости и газа на входе в БМВУ и вычислении коэффициента сепарации и расходов жидкости и газа в соответствующих выходных линиях БМВУ. При этом сепарацию газожидкостной смеси испытуемым газосепаратором осуществляют при постоянном расходе жидкости, обеспечивая подачу газожидкостной смеси, поступающей в БМВУ, в количестве, превышающем максимальный расход насоса на 10-100%, не допуская тем самым возникновения нисходящего потока жидкости в затрубном пространстве БМВУ, при этом поддерживают равенство содержания газа в газожидкостной смеси, поступающей в газосепаратор и БМВУ, путем создания постоянно восходящего потока газожидкостной смеси в затрубном пространстве.

Это обеспечивает получение более точных результатов испытаний.

Однако остаточное газосодержание жидкости, прошедшей через погружной насос, определяется косвенным способом путем вычисления по измеренным значениям расходов жидкости и газа на входе в БМВУ и в выходной линии по газу БМВУ, что приводит к большой погрешности измерения этой величины (на порядок превышающей погрешность измерения расходов газа). При этом параметры в выходной линии по газу БМВУ (объемные расходы отсепарированного газа и дегазированной жидкости на выходе из затрубного пространства) измеряются с помощью системы раздельного измерения расходов фаз, содержащей мерную емкость с пеногасителем и расходомер. Большая погрешность измерения возникает из-за того, что разница между измеряемыми расходами газа во входной линии и выходной линии по газу БВМУ, соответствующая остаточному газосодержанию, на порядок меньше измеряемых расходов газа.

При проведении испытаний по известному способу не производится контроля свободного газа в рабочей жидкости, находящейся в накопительной емкости, наличие которого может привести к недостоверному определению параметров испытываемого объекта.

Кроме того, известный стенд, предназначенный для осуществления способа, требует значительной площади для своего размещения, поскольку для измерения объемных расходов отсепарированного газа и дегазированной жидкости на выходе из затрубного пространства используется мерная емкость с пеногасителем, посредством которой осуществляется разделение газожидкостной смеси на жидкость и газ с последующим измерением их объемов. При этом для обеспечения требуемой погрешности измерения указанная емкость должна быть выполнена достаточно большого объема, а сама система раздельного измерения расходов фаз не обеспечивает необходимого быстродействия процесса измерения. Длительный процесс испытания приводит к чрезмерному нагреванию рабочей жидкости, в результате чего для поддержания заданной температуры рабочей жидкости приходится применять теплообменный аппарат значительных габаритов.

Кроме того, при работе на стенде каждый раз после проведения измерений требуется производить слив жидкости из мерной емкости в накопительную емкость, что также занимает значительное время.

Перечисленные недостатки приводят к снижению достоверности результатов измеряемых параметров в процессе проведения испытаний газосепараторов совместно с погружным электронасосным агрегатом, а сами испытания требуют значительных затрат времени на их проведение.

Технический результат предложенного изобретения заключается в снижении погрешностей измерений в процессе проведения испытаний газосепараторов совместно с погружным электронасосным агрегатом и сокращении времени проведения испытаний за счет осуществления дополнительных измерений в режиме реального времени и изменения способа определения остаточного газосодержания на выходе насоса.

Достижение указанного технического результата обеспечивается тем, что в способе испытания газосепараторов погружных электронасосных агрегатов для добычи нефти, заключающемся в формировании дисперсной газожидкостной рабочей смеси путем откачки жидкости из накопительной емкости, нагнетании ее насосом и эжектировании газа струйным аппаратом, подаче по гидравлическим линиям образующейся дисперсной газожидкостной рабочей смеси на вход БМВУ, предназначенном для размещения испытываемых газосепаратора, погружного центробежного насоса и электродвигателя, последующей сепарации газожидкостной смеси газосепаратором, поступлении жидкости в центробежный насос и обратно в накопительную емкость, измерении и регулировании расходов и давлений в гидравлических и пневматических линиях, согласно изобретению, на выходе центробежного насоса измеряют массовый расход, плотность и температуру рабочей жидкости с остаточным газосодержанием, поступающей обратно в накопительную емкость, а также объемную долю газа С, растворенного в рабочей жидкости после сепарации, и определяют суммарное объемное содержание газа βост в рабочей жидкости, приведенное к давлению и температуре на входе газосепаратора исходя из соотношения:

где рн - давление рабочей жидкости с остаточным газосодержанием на выходе насоса;

рвх - давление ГЖС на входе газосепаратора;

Tн - температура рабочей жидкости с остаточным газосодержанием на выходе насоса;

Tвх - температура ГЖС на входе газосепаратора

при этом

где ρ - плотность рабочей жидкости с остаточным газосодержанием на выходе из центробежного насоса;

ρж - плотность рабочей жидкости при температуре, равной температуре на выходе центробежного насоса;

ρг - плотность свободного газа в рабочей жидкости с остаточным газосодержанием на выходе центробежного насоса;

С - объемная доля газа, растворенная в рабочей жидкости с остаточным газосодержанием на выходе центробежного насоса.

Кроме того, дополнительно измеряют массовый расход, плотность и температуру рабочей жидкости, откачиваемой из накопительной емкости, сравнивают измеренное значение плотности со значением плотности рабочей жидкости без свободного газа, определенной при этой же температуре в соответствии с характеристиками рабочей жидкости, и при наличии свободного газа в рабочей жидкости, поступающей в систему формирования газожидкостной смеси, учитывают его объем при обработке результатов испытания.

Предложенный способ реализован на автоматизированном стенде для испытания газосепараторов погружных электронасосных агрегатов, включающем в себя накопительную емкость с гравитационным газожидкостным сепаратором, систему подготовки газожидкостной смеси, содержащую бустерную установку с приводным двигателем и струйный аппарат, гидравлические линии поступления рабочей жидкости, БМВУ, предназначенный для размещения испытываемых газосепаратора и центробежного насоса с погружным электродвигателем, датчики контроля и регулирующие элементы, согласно изобретению, стенд снабжен массовым расходомером, например кориолисовым расходомером, обеспечивающим прямое измерение массового расхода, плотности и температуры многофазной среды, и системой измерения объемной доли растворенного газа (СИОДРГ), состоящей из измерительной емкости, соединенной через регулирующий элемент с буферной емкостью, которая снабжена датчиком малых расходов газа, датчиком давления и датчиком температуры, при этом массовый расходомер включен в гидравлическую линию обратного поступления жидкости из испытываемого погружного центробежного насоса в накопительную емкость, вход измерительной емкости СИОДРГ через регулирующий элемент подключен к выходу испытываемого насоса, размещаемого в БМВУ, а выход измерительной емкости СИОДРГ через регулирующий элемент соединен гидравлической линией, снабженной датчиком протока жидкости, с накопительной емкостью.

Кроме того, автоматизированный стенд снабжен вторым массовым расходомером, обеспечивающим прямое измерение массового расхода, плотности и температуры многофазной среды, который включен в гидравлическую линию поступления жидкости из накопительной емкости в систему подготовки газожидкостной смеси.

При этом автоматизированный стенд снабжен измерительной системой (ИС), выполненной на базе персонального компьютера, вход которой связан с выходными каналами датчиков контроля, а ее выход через регулирующий блок (БР) соединен с регулирующими элементами стенда.

Кроме того, в БМВУ на валу между электроприводом и газосепаратором последовательно установлены предохранительное устройство и датчик крутящего момента и частоты вращения вала, связанные с измерительной системой.

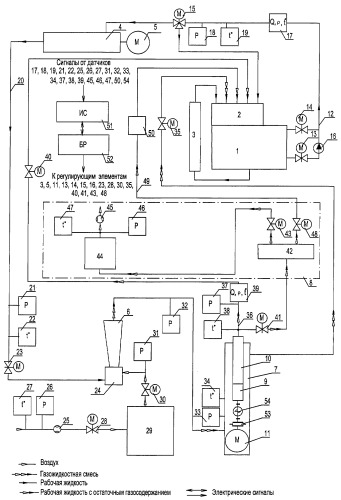

Сущность предложенного технического решения поясняется чертежом, на котором представлена принципиальная схема стенда.

Испытания газосепараторов погружных насосных агрегатов проводятся на автоматизированном стенде, который состоит из накопительной емкости 1 с гравитационным газожидкостным газосепаратором 2 и системой теплообмена 3. Выход из накопительной емкости 1 с помощью гидравлической линии 12, которая снабжена регулирующими элементами 13, 14, 15, подпорным насосом 16, массовым расходомером 17, производящим измерение массового расхода, плотности и температуры многофазной среды, датчиком давления 18 и датчиком температуры 19, связан с бустерной установкой 4, снабженной приводным двигателем 5. Выход бустерной установки 4 по линии нагнетания 20, снабженной датчиком давления 21, датчиком температуры 22 и регулирующим элементом 23, связан с приемной камерой 24 струйного аппарата 6, к которой, в свою очередь, подсоединена линия нагнетания воздуха, включающая в себя расходомер-счетчик газа 25, датчик давления 26, датчик температуры 27, регулирующий элемент 28, буферную емкость 29, регулирующий элемент 30 и датчик абсолютного давления 31. Подготовленная с помощью струйного аппарата 6 ГЖС поступает в БМВУ 7, который предназначен для размещения испытываемых газосепаратора 9, центробежного насоса 10 и электродвигателя 11. При этом нагнетательная линия, связывающая выход струйного аппарата 6 с БМВУ 7, снабжена датчиком давления 32, а внутри БМВУ 7 установлены датчик давления 33 и датчик температуры 34 для осуществления измерения соответствующих параметров ГЖС непосредственно на входе в испытываемый газосепаратор 9. Затрубное пространство БМВУ 7 через регулирующий элемент 35 и гравитационный газожидкостный сепаратор 2 связано с накопительной емкостью 1. Стенд дополнительно содержит систему измерения объемной доли растворенного газа (СИОДРГ) 8, которая состоит из измерительной емкости 42, соединенной через регулирующий элемент 43 с буферной емкостью 44, снабженной датчиком малых расходов газа 45, датчиком давления 46 и датчиком температуры 47. Выход из испытываемого насоса 10 через регулирующий элемент 41 связан с входом в СИОДРГ 8, а по гидравлической линии 36, снабженной датчиком давления 37, датчиком температуры 38, массовым расходомером 39 и регулирующим элементом 40, - с накопительной емкостью 1.

Измерительная емкость 42 через регулирующий элемент 48 соединена гидравлической линией 49, снабженной датчиком протока жидкости 50, с накопительной емкостью 1.

Стенд снабжен измерительной системой (ИС) 51, построенной на основе персонального компьютера, и регулирующим блоком (БР) 52. Для выработки команд управления на вход ИС 51 поступают сигналы от датчиков 17,18, 19, 21, 22, 25, 26, 27, 31, 32, 33, 34, 37, 38, 39, 45, 46, 47, 50, 54, а с выхода БР 52 команды управления поступают к регулирующим органам 3, 5, 11, 13, 14, 15, 16, 23, 28, 30, 35, 40, 41, 43, 48.

Работа на стенде осуществляется следующим образом.

Внутри БМВУ 7 последовательно размещают предназначенные для испытаний центробежный насос 10, газосепаратор 9, электродвигатель 11 и производят соединение их валов. Между электродвигателем 11 и газосепаратором 9 устанавливают предохранительное устройство 53 и датчик крутящего момента и частоты вращения 54, который в процессе проведения испытаний передает информацию о моменте и частоте вращения вала электродвигателя 11 в измерительную систему 51 для задания различных режимов работы и снятия мощностной характеристики испытываемого объекта.

Приготовление рабочей жидкости осуществляется путем ее протока через систему теплообмена 3, где происходит доведение ее температуры до требуемого значения и, в случае необходимости, одновременное перемешивание (например, перемешивание воды и поверхностно-активного вещества).

Формирование ГЖС, поступающей в БМВУ 7, осуществляется следующим образом. По гидравлической линии 12 через массовый расходомер 17 и регулирующий элемент 15 жидкость из накопительной емкости 1 подается на вход бустерной установки 4 с приводным двигателем 5. Массовый расходомер 17 измеряет массовый расход, плотность и температуру рабочей жидкости, поступающей из накопительной емкости, и передает информацию в измерительную систему 51. Приводной двигатель 5 бустерной установки 4 управляется регулирующим блоком 52 по командам, поступающим от измерительной системы 51, задающим различные режимы работы по подаче рабочей жидкости. При выключенном подпорном насосе 16 подача жидкости на вход бустерной установки 4 производится при открытом регулирующем элементе 14 и закрытом регулирующем элементе 13, а при включенном подпорном насосе 16 - при открытом регулирующем элементе 13 и закрытом регулирующем элементе 14. Датчик давления 18 и датчик температуры 19, установленные на входе бустерной установки 4, датчик давления 21 и датчик температуры 22, установленные в выходной линии нагнетания 20, передают информацию об измеренных параметрах в измерительную систему 51. При работающей бустерной установке 4 регулирующий элемент 23 открыт. Рабочая жидкость под давлением из бустерной установки 4 поступает в приемную камеру 24 струйного аппарата 6, обладающего возможностью настройки на режимы работы с разными расходами ГЖС. В струйном аппарате 6 происходит создание ГЖС заданной дисперсности при одновременной подаче рабочей жидкости и воздуха в приемную камеру 24. Воздух поступает в приемную камеру 24 струйного аппарата 6 через расходомер-счетчик газа 25, открытый регулирующий элемент 28, буферную емкость 29 и регулирующий элемент 30, управляемый с регулирующего блока 52. На воздушном входе струйного аппарата 6 установлен датчик абсолютного давления 31, информация от которого поступает в измерительную систему 51. С эжектора струйного аппарата 6 газожидкостная смесь поступает в БМВУ 7, при этом датчик давления 32 передает информацию о давлении ГЖС на входе в БМВУ 7 в измерительную систему 51.

Путем измерения плотности и температуры рабочей жидкости расходомером 17 и последующего сравнения измеренного значения плотности со значением плотности рабочей жидкости без свободного газа, определенной при этой же температуре в соответствии с характеристиками рабочей жидкости, происходит проверка отсутствия в рабочей жидкости свободного газа. При наличии в рабочей жидкости свободного газа производится вычисление и учет газосодержания в жидкости при обработке результатов испытания. Информация о текущем расходе, плотности и температуре рабочей жидкости, измеренных расходомером 17, о давлении и температуре воздуха, забираемого из атмосферы, измеренных соответственно датчиками 26 и 27, а также о температуре на входе газосепаратора, измеренной датчиком 34, поступает в измерительную систему 51, где происходит вычисление расхода газа, требуемого для формирования ГЖС на входе газосепаратора с заданным газосодержанием при заданном давлении. Далее информация от измерительной системы 51 поступает в регулирующий блок 52, который формирует соответствующий управляющий сигнал, поступающий на регулирующий элемент 30. Для увеличения скорости процесса регулирования текущий расход газа оценивается по разности давлений, измеряемых датчиками 31 и 26, точное значение расхода газа определяется с помощью расходомера-счетчика газа 25. Сигналы от указанных датчиков поступают в измерительную систему 51 и используются регулирующим блоком 52 для формирования управляющего сигнала, поступающего на регулирующий элемент 30.

В процессе проведения испытаний газосепаратора 9 совместно с электроцентробежным насосом 10 давление внутри БМВУ 7 при различных расходах ГЖС поддерживают постоянным путем открытия или закрытия задвижек 35, 40, регулируемых с блока 52. При этом датчики давления 33 и 37 и датчики температуры 34 и 38 измеряют параметры ГЖС соответственно на входе в газосепаратор 9 и на выходе из электроцентробежного насоса 10. Информация о контролируемых параметрах передается в измерительную систему 51. Массовый расходомер 39 многофазных сред, установленный в гидравлической линии 36, измеряет и передает в измерительную систему 51 массовый расход, плотность и температуру жидкости с остаточным газосодержанием, поступающей из испытываемого электроцентробежного насоса 10 в накопительную емкость 1. Объемное содержание остаточного газа в рабочей жидкости, находящейся под давлением, действующим на выходе насоса 10, рассчитывается по формуле:

где ρ - плотность рабочей жидкости с остаточным газосодержанием, измеренная расходомером 39 на выходе из испытываемого насоса 10;

ρж - плотность рабочей жидкости при температуре, равной температуре на выходе насоса 10;

ρг - плотность свободного газа в рабочей жидкости с остаточным газосодержанием на выходе насоса 10;

С - объемная доля газа, растворенного в жидкой фазе рабочей жидкости с остаточным газосодержанием, определяемая либо с помощью СИОДРГ в процессе испытания, либо в соответствии с характеристикой растворимости газа в рабочей жидкости, снятой заранее с помощью СИОДРГ.

Плотность рабочей жидкости ρж определяется в соответствии с плотностью и температурой, измеренными расходомером 17, и с температурой, измеренной расходомером 39, с учетом зависимости плотности рабочей жидкости от температуры, которая может быть получена в режиме снятия характеристики рабочей жидкости. Плотность свободного газа ρг определяется косвенно по давлению и температуре, измеренным соответственно датчиками 37 и 39. Объемное газосодержание рабочей жидкости с остаточным газосодержанием (газожидкостной смеси после сепарации), приведенное к давлению и температуре на входе газосепаратора, рассчитывается по формуле

где ρн - давление рабочей жидкости с остаточным газосодержанием на выходе насоса, измеренное датчиком 37;

ρвх - давление ГЖС на входе газосепаратора, измеренное датчиком 33;

Тн - температура рабочей жидкости с остаточным газосодержанием на выходе насоса, измеренная массовым расходомером 39;

Твх - температура ГЖС на входе газосепаратора, измеренная датчиком 34.

СИОДРГ функционирует следующим образом. В исходном положении регулирующий элемент 48 полностью открыт, а регулирующие элементы 41 и 43 - полностью закрыты, в измерительной емкости 42 отсутствует жидкость. Посредством плавного открывания регулирующего элемента 41 производится забор рабочей жидкости с остаточным газосодержанием в измерительную емкость 42, при этом с помощью регулирующего элемента 40 осуществляется стабилизация давления на входе газосепаратора, измеряемого датчиком 33. После полного открытия регулирующего элемента 41 производится проверка полного заполнения измерительной емкости 42 рабочей жидкостью с остаточным газосодержанием с помощью датчика протока жидкости 50, установленного в линии 49. По завершении процесса заполнения измерительной емкости 42 начинается плавное закрывание регулирующего элемента 48, при этом с помощью регулирующего элемента 40 осуществляется стабилизация давления на входе газосепаратора.

Посредством датчика 38 регистрируется значение температуры рабочей жидкости с остаточным газосодержанием. После полного закрытия регулирующего элемента 48 регулирующий элемент 41 переводится также в полностью закрытое состояние, в результате чего измерительная емкость 42 оказывается полностью заполненной рабочей жидкостью с остаточным газосодержанием, находящейся под давлением, равным давлению на выходе насоса 10. Отметим, что при полностью закрытом регулирующем элементе 41 СИОДРГ становится автономной и не оказывает влияния на процесс снятия характеристик испытываемого объекта. Вследствие этого после полного закрытия регулирующего элемента 41 процесс измерения объемной доли газа, растворенного в рабочей жидкости, можно продолжать параллельно процессу снятия характеристик испытываемого объекта. Измерительный процесс начинается со сбрасывания газа из емкости 42 по линии, содержащий регулирующий элемент 43, буферную емкость 44, датчик малых расходов газа 45. При этом с помощью регулирующего элемента 43 поддерживается величина расхода газа через датчик малых расходов 45 в таких пределах, при которых обеспечивается высокая точность измерения расхода этим датчиком, буферная емкость 44 не допускает попадания жидкости в датчик малых расходов 45. С помощью датчика малых расходов 45, датчика давления 46 и датчика температуры 47 измеряется суммарный объем газа, сброшенного из емкости 42, приведенный к давлению и температуре на выходе насоса. Объемы фаз рабочей жидкости с остаточным газосодержанием, заполняющей измерительную емкость, вычисляются по следующим формулам:

- объем свободного газа

- объем рабочей жидкости

где ρ - плотность рабочей жидкости с остаточным газосодержанием;

ρж - плотность рабочей жидкости при температуре, равной температуре на выходе насоса 10;

ρг - плотность свободного газа в рабочей жидкости с остаточным газосодержанием на выходе насоса 10;

V - объем измерительной емкости.

При этом плотность ρ рабочей жидкости с остаточным газосодержанием вычисляется на основании показаний расходомера 39 до заполнения, в период заполнения и после заполнения измерительной емкости 42.

Объемная доля газа, растворенного в рабочей жидкости, вычисляется по формуле

где Vcбp.г. - суммарный объем газа, сброшенного из емкости 42, приведенный к давлению и температуре на выходе насоса;

Vост.г. - суммарный объем газа, оставшегося в емкости 42 после сбрасывания газа, приведенный к давлению и температуре на выходе насоса;

Vсв.г. - объем свободного газа, первоначально заполняющего измерительную емкость;

Vж - объем рабочей жидкости, заполняющей измерительную емкость.

В случае необходимости перед испытанием осуществляется снятие зависимости плотности рабочей жидкости от температуры. Для этого рабочую жидкость из накопительной емкости 1 направляют по линии 12, содержащей массовый расходомер 17, позволяющий измерять как плотность, так и температуру многофазной среды. При этом подпорный насос 16 включен, регулирующий элемент 13 открыт, регулирующий элемент 14 закрыт, регулирующий элемент 15 направляет рабочую жидкость обратно в накопительную емкость 1. С помощью системы теплообмена 3 задают различные температуры рабочей жидкости.

Измерительная система 51 по сигналам с датчиков и командам оператора вырабатывает управляющие сигналы для регулирующего блока 52, который обеспечивает заданные режимы работы стенда.

Предложенный способ проведения испытаний газосепаратора с погружным электронасосным агрегатом позволяет существенно повысить точность определения остаточного газосодержания жидкости путем прямого измерения ее плотности с помощью датчиков массового расхода, дополнительно установленных непосредственно в гидравлических линиях, где необходимо определить газосодержание. Путем измерения массового расхода, плотности и температуры рабочей жидкости на выходе из накопительной емкости производится учет остаточного содержания газа в рабочей жидкости. Для построения характеристик испытываемого объекта с помощью этих же расходомеров обеспечивается прямое измерение необходимых расходов жидкости. Кроме этого, при вычислении остаточного газосодержания учитывается объемная доля газа, растворенного в жидкой фазе рабочей жидкости с остаточным газосодержанием. Все это позволяет повысить точность снятия характеристик испытываемого объекта.

1. Способ испытания газосепараторов погружных электронасосных агрегатов для добычи нефти, заключающийся в формировании дисперсной газожидкостной рабочей смеси путем откачки жидкости из накопительной емкости, нагнетании ее насосом и эжектировании газа струйным аппаратом, подаче по гидравлическим линиям образующейся дисперсной газожидкостной рабочей смеси на вход блока моделирования внутрискважинных условий, предназначенного для размещения испытываемых газосепаратора, погружного центробежного насоса и электродвигателя, последующей сепарации газожидкостной смеси газосепаратором, поступлении жидкости в центробежный насос и обратно в накопительную емкость, измерении и регулировании расходов и давлений в гидравлических и пневматических линиях, отличающийся тем, что на выходе центробежного насоса измеряют массовый расход, плотность и температуру рабочей жидкости с остаточным газосодержанием, поступающей обратно в накопительную емкость, а также объемную долю газа С, растворенного в рабочей жидкости после сепарации, и определяют суммарное объемное содержание газа βост в рабочей жидкости, приведенное к давлению и температуре на входе газосепаратора исходя из соотношения: где рн - давление рабочей жидкости с остаточным газосодержанием на выходе насоса;рвх - давление ГЖС на входе газосепаратора;Тн - температура рабочей жидкости с остаточным газосодержанием на выходе насоса;Твх - температура ГЖС на входе газосепаратора, при этом где ρ - плотность рабочей жидкости с остаточным газосодержанием на выходе из центробежного насоса;ρж - плотность рабочей жидкости при температуре, равной температуре на выходе центробежного насоса;ρг - плотность свободного газа в рабочей жидкости с остаточным газосодержанием на выходе центробежного насоса;С - объемная доля газа, растворенная в рабочей жидкости с остаточным газосодержанием на выходе центробежного насоса.

2. Способ по п.1, отличающийся тем, что дополнительно измеряют массовый расход, плотность и температуру рабочей жидкости, откачиваемой из накопительной емкости, сравнивают измеренное значение плотности со значением плотности рабочей жидкости без свободного газа, определенной при этой же температуре в соответствии с характеристиками рабочей жидкости, и при наличии свободного газа в рабочей жидкости, поступающей в систему формирования газожидкостной смеси, учитывают его объем при обработке результатов испытания.

3. Автоматизированный стенд для испытания газосепараторов погружных электронасосных агрегатов, включающий в себя накопительную емкость с гравитационным газожидкостным сепаратором, систему подготовки газожидкостной смеси, содержащую бустерную установку с приводным двигателем и струйный аппарат, гидравлические линии поступления рабочей жидкости, блок моделирования внутрискважинных условий, предназначенный для размещения испытываемых газосепаратора и центробежного насоса с погружным электродвигателем, датчики контроля и регулирующие элементы, отличающийся тем, что стенд снабжен массовым расходомером, например кориолисовым расходомером, обеспечивающим прямое измерение массового расхода, плотности и температуры многофазной среды, и системой измерения объемной доли растворенного газа (СИОДРГ), состоящей из измерительной емкости, соединенной через регулирующий элемент с буферной емкостью, которая снабжена датчиком малых расходов газа, датчиком давления и датчиком температуры, при этом массовый расходомер включен в гидравлическую линию обратного поступления жидкости из испытываемого погружного центробежного насоса в накопительную емкость, вход измерительной емкости СИОДРГ через регулирующий элемент подключен к выходу испытываемого насоса, размещаемого в блоке моделирования внутрискважинных условий, а выход измерительной емкости СИОДРГ через регулирующий элемент соединен гидравлической линией, снабженной датчиком протока жидкости, с накопительной емкостью.

4. Автоматизированный стенд по п.3, отличающийся тем, что он снабжен вторым массовым расходомером, который включен в гидравлическую линию поступления жидкости из накопительной емкости в систему подготовки газожидкостной смеси.

5. Автоматизированный стенд по п.3, отличающийся тем, что он снабжен измерительной системой (ИС), выполненной на базе персонального компьютера, вход которой связан с выходными каналами датчиков контроля, а ее выход через регулирующий блок (БР) соединен с регулирующими элементами стенда.

6. Автоматизированный стенд по п.5, отличающийся тем, что в блоке моделирования внутрискважинных условий на валу между электроприводом и газосепаратором последовательно установлены предохранительное устройство и датчик крутящего момента и частоты вращения вала, связанные с измерительной системой.