Способ монтажа электронного компонента на подложке и устройство для монтажа такого компонента

Иллюстрации

Показать всеДанная группа изобретений относится к области монтажа транспондеров, карт с микросхемами, интегральных схем, в частности к размещению, прикреплению и подключению электронных компонентов на изолирующем основании. Технический результат заключается в обеспечении максимальной точности в процессе производства электронного компонента на основе микросхемы малых размеров, а также в процессе монтажа такого компонента на изолирующей подложке. Он достигается тем, что в способе размещения в основании, по меньшей мере, одного электронного компонента, содержащего микросхему, имеющую, по меньшей мере, один электрический контакт на одной из поверхностей и, по меньшей мере, один сегмент проводящей дорожки, соединенный с указанным, по меньшей мере, одним электрическим контактом, присутствуют следующие шаги: формирование указанного, по меньшей мере, одного сегмента проводящей дорожки, имеющего предопределенный контур; захват указанного, по меньшей мере, одного сегмента дорожки и микросхемы посредством установочного устройства, причем каждый сегмент дорожки имеет часть, обращенную к контакту микросхемы или наложенную на указанный контакт; размещение указанного электронного компонента, удерживаемого установочным устройством, в предопределенном положении относительно основания; встраивание указанного электронного компонента в основание. 3 н. и 38 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области монтажа транспондеров (ретрансляторов), карт с микросхемами, интегральных схем или других средств обработки цифровых данных, более конкретно к размещению, прикреплению и подключению электронных компонентов на изолирующем основании, общеизвестном как "подложка".

Уровень техники

Термин "электронный компонент" в настоящем документе обозначает компонент, выполненный в форме полупроводниковой микросхемы, снабженной на одной из ее поверхностей электрическими контактными площадками, на которых размещены сегменты проводящих дорожек для удлинения указанных контактов. Эти сегменты дорожек представляют собой соединения, связывающие микросхему с внешними элементами, расположенными на подложке. Например, в транспондере сегменты дорожек компонента используются для его соединения с концами антенны, расположенной по периметру подложки.

Известны несколько способов установки и подключения микросхемы или электронного компонента на подложке, имеющей проводящие дорожки, которые приводятся далее.

Документ ЕР 0694871 описывает способ размещения микросхемы посредством инструмента горячего прессования. Инструмент захватывает микросхему с поверхностью, имеющей направленные вверх контакты, и затем запрессовывает ее горячим способом в материал подложки. Поверхность, имеющая контакты, находится на одном уровне с поверхностью подложки. Соединения выполняются с использованием шелкографии (трафаретной печати) или путем нанесения дорожек проводящими чернилами, которые соединяют контакты микросхемы, например, с антенной. Согласно варианту осуществления, сегмент дорожки помещается на подложку и микросхема подвергается горячему прессованию, при этом поверхность с контактами направлена к подложке для того, чтобы обеспечить соединение за счет прижима контакта указанной микросхемы к сегменту дорожки.

Согласно документу WO 98/26372, микросхема имеет рельефные контакты и размещается таким образом, что поверхность с контактами направлена к подложке. Контакты микросхемы прикладываются к подводящим выводам антенны, напечатанной на подложке. Промежуточный пластиковый лист накладывается на оснащенную таким способом подложку и закрывает микросхему. Второй лист накрывает подложку перед горячим ламинированием этой сборки листов. Этот способ, называемый методом «перевернутого кристалла», позволяет выполнять установку и подключение микросхемы посредством одной операции и обеспечивает минимальную толщину сборки.

Документ W0 98/44452 описывает способ изготовления карты с микросхемой, содержащей, по меньшей мере, одну микросхему в подложке карты. Микросхема располагается таким образом, что выводы направлены вверх. Нанесение шприцом проводящих чернил осуществляет соединение выводов с контактами антенны, размещенной на поверхности подложки. Микросхема располагается на дне гнезда которое имеет глубину, превышающую толщину микросхемы, для того, чтобы оставить пространство, которое позволит указанной микросхеме быть закрытой полимером после того, как соединения будут выполнены. Соединения следуют контуру микросхемы и одного из гнезд до тех пор, пока не достигнут контактов или дорожек, напечатанных на поверхности подложки.

В способе, описанном в документе ЕР 1410322, готовый модуль, содержащий микросхему с контактными площадками, устанавливается на подложку с ленточной основы, включая напечатанные проводящие дорожки, также размещенные на ленте. Один из модулей, закрепленных на ленте, расположен лицевой стороной к части полосы, снабженной набором проводящих дорожек, которые образуют, например, антенну. Затем все это отделяется от ленты для наклеивания на подложку поблизости от контактов антенны. Подключение контактных площадок модуля к антенне производится прижатием и обжатием соответствующим инструментом во время приклеивания модуля.

Документ FR 2780534 описывает способ изготовления объекта, имеющего корпус, содержащий полупроводниковую микросхему, снабженную контактными площадками на одной из ее поверхностей, и металлические покрытия, образующие антенну. Способ заключается во введении микросхемы путем горячей запрессовки в небольшую плату, выполненную из термопластичного материала. Поверхность микросхемы, снабженная контактными площадками, размещается таким образом, что оказывается на одном уровне с одной из поверхностей платы. Металлические покрытия, образующие антенну, также как и соединения контактных площадок микросхемы, выполняются на той же поверхности платы посредством шелкографии проводящих чернил.

Этот способ становится неприменимым, когда размеры полупроводниковой микросхемы очень малы, порядка нескольких десятых миллиметра. В действительности, шелкография или нанесение проводящего материала посредством другого способа (калькирование, проецирование) не позволяет достигнуть точности, необходимой для предотвращения коротких замыканий или разрывов контактов на уровне контактных площадок микросхемы.

Основной недостаток вышеописанных способов установки и подключения состоит в их недостаточной точности, особенно в тех случаях, когда размеры микросхемы, формирующей электронный компонент, весьма снижены, например, 0,2 мм на 0,2 мм. Кроме того, очень маленькое расстояние, составляющее порядка 0,05 мм, которое разделяет сегменты дорожек, прикрепленных к контактам микросхемы, требует точность высокого уровня при позиционировании и выполнении соединений.

В трех первых примерах только микрокомпонент или микросхема помещается на подложку, при этом либо контакты прижимаются к дорожкам, напечатанным на одной поверхности подложки (метод перевернутого кристалла), либо контакты, остающиеся видимыми, подключаются позднее. Эти два типа способов становятся весьма ненадежными, когда размеры микросхемы и контактов уменьшаются.

В предпоследнем примере модули изготавливаются отдельно и располагаются на ленте перед размещением на подложке. Этот способ также является относительно медленным и дорогостоящим.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение максимальной точности в процессе производства электронного компонента из микросхемы с малыми размерами, а также в процессе размещения компонента такого типа на изолирующей подложке. Другая задача состоит в достижении очень низкой стоимости производства транспондера при высокой скорости изготовления.

Эти задачи решаются способом размещения на основании, называемом подложкой, по меньшей мере, одного электронного компонента, состоящего из микросхемы, имеющей, по меньшей мере, один электрический контакт на одной из поверхностей, соединенный с сегментом проводящей дорожки, причем для осуществления указанного размещения предусмотрено установочное устройство, удерживающее и позиционирующее указанный компонент на подложке, отличающимся тем, что включает в себя следующие шаги:

- формирование сегмента проводящей дорожки, имеющего предопределенный контур;

- перенос сегмента дорожки на установочное устройство;

- захват микросхемы установочным устройством, несущим сегмент дорожки, таким образом, что сегмент дорожки размещается, по меньшей мере, на одном контакте микросхемы;

- размещение электронного компонента, состоящего из микросхемы и сегмента дорожки, в предопределенном положении на подложке;

- встраивание микросхемы и сегмента дорожки в подложку.

Термин "подложка" в настоящем документе относится к любому типу изолирующего основания, является ли оно картой, ярлыком, изделием или частью структуры изделия (оболочка устройства, идентификационный значок, коробка, упаковочная подкладка, документ и т.д.), пригодного для того, чтобы быть снабженным электронным компонентом согласно вышеописанному способу.

Согласно предпочтительному варианту осуществления, сегмент дорожки представляет собой тонкую полосу любой формы, отштампованную из листа проводящего материала с помощью штамповочного инструмента. Сегмент затем перемещают на установочное устройство, удерживающее его, например, посредством всасывающего воздух устройства. В целом, количество отштампованных сегментов дорожек соответствует количеству контактов микросхемы. Они удерживаются установочным устройством в соответствии с компоновкой, зависящей от расположения контактов на микросхеме. Их форма и индивидуальные размеры также определяются конфигурацией контактов микросхемы, так же как и конфигурацией проводящих дорожек на подложке.

Сегменты дорожек также могут формировать антенну транспондера, которая работает, например, в диапазоне частот УВЧ (Ultra High Frequency, ультравысокие частоты). В одном случае конец сегмента, который не соединен с микросхемой, остается свободным, т.е. остается без соединения с другими дорожками на подложке. Согласно другой конфигурации сегмент образует петлю, каждый конец которой соединяется с микросхемой. Разумеется, установочное устройство может манипулировать таким сегментом тем же способом, что и сегментом, соединенным с микросхемой только одним концом.

В конфигурации такого типа микросхема может иметь другие контакты, от которых сегменты подключаются к дорожкам или контактным поверхностям, размещенным на подложке.

Установочное устройство, на котором зафиксированы сегменты дорожек, захватывает микросхему также посредством всасывания согласно одному варианту осуществления, при этом концы сегментов дорожек наложены на контакты микросхемы. Такой компонент затем располагается и запрессовывается в заданном месте в подложку, при этом свободные концы сегментов дорожек соединяются с концами цепи, имеющейся на подложке (например, антенны).

Задача настоящего изобретения также состоит в создании установочного устройства для размещения на подложке электронного компонента, содержащего микросхему, снабженную, по меньшей мере, одним электрическим контактом, соединенным с сегментом проводящей дорожки, причем указанное устройство снабжено средствами позиционирования и запрессовки электронного компонента в подложку, отличающегося тем, что оно содержит головку, снабженную средствами для удержания, по меньшей мере, одного сегмента проводящей дорожки, причем указанные средства связаны со средствами для захвата и удержания микросхемы, так что обеспечено соединение сегмента проводящей дорожки, по меньшей мере, с одним контактом микросхемы.

Средства для удержания сегмента дорожки предпочтительно содержат всасывающее воздух устройство, которое создает вакуум на одной из поверхностей сегмента дорожки. Подобное устройство также может быть предусмотрено для подъема микросхемы с сегментом дорожки, наложенным одним концом на контакт микросхемы. Смонтированный таким образом компонент перемещают в предопределенное место на подложке, в котором он впоследствии будет встроен в подложку. Установочное устройство также включает в себя средства для запрессовки компонента в подложку.

Одно преимущество изобретения состоит в отсутствие необходимости изготовления промежуточного модуля вследствие того, что электронный компонент монтируют посредством установочного устройства перед его размещением на подложке.

Изобретение также относится к портативному изделию, содержащему во всей или части своей структуры изолирующую подложку, в материал которой встроена, по меньшей мере, одна электронная микросхема, поверхность которой снабжена, по меньшей мере, одним контактом, причем указанная поверхность находится на одном уровне с поверхностью подложки, отличающемуся тем, что с контактом микросхемы соединен, по меньшей мере, один сегмент проводящей дорожки, наложенный на поверхность подложки.

Краткое описание чертежей

Изобретение будет более понятно благодаря последующему детальному описанию со ссылкой на прилагаемые чертежи, которые даны в качестве не ограничивающих примеров, где:

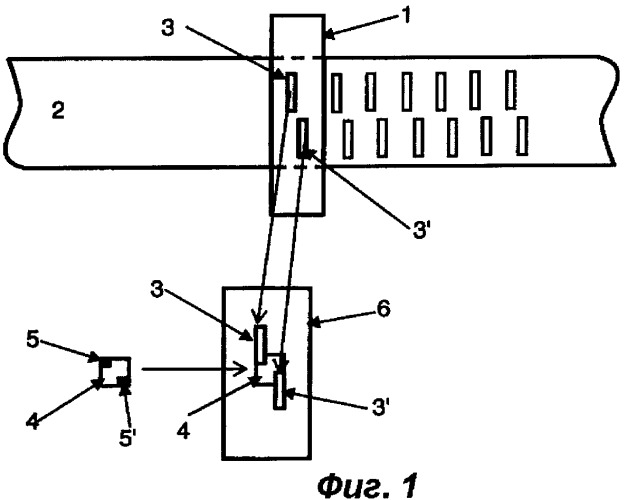

на фиг.1 показан способ штамповки сегментов дорожек с ленты проводящего материала и прозрачный схематичный вид сверху установочного устройства, удерживающего микросхему и сегменты дорожек;

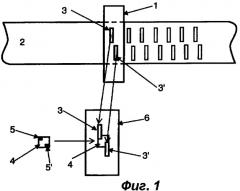

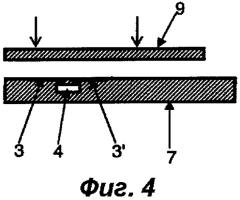

на фиг.2 показан разрез с увеличением электронного компонента, состоящего из микросхемы и сегментов дорожек;

на фиг.3 показан вид сверху части подложки, на которой размещен компонент, соединенный с напечатанными дорожками;

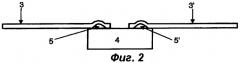

на фиг.4 показан разрез с увеличением части подложки, изображенной на фиг.3;

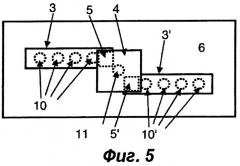

на фиг.5 представлен схематичный вид снизу головки установочного устройства, удерживающей сегменты дорожек и микросхему;

на фиг.6 представлен вариант осуществления, в котором сегменты дорожек штампуются из проводящей ленты, имеющей изолирующие сегменты;

на фиг.7 показан вид сверху части подложки, в которой сегменты дорожек компонента имеют изолирующие площадки, пересекающие или перекрывающие другие дорожки на подложке;

на фиг.8 показан вид сверху части подложки, в которой сегменты дорожек компонента являются более длинными и имеют изолирующие площадки. Они наклеиваются на подложку и пересекают дорожки;

на фиг.9 показан разрез с увеличением части подложки, в которой компонент микросхема-сегменты введен в подложку;

на фиг.10 показан разрез с увеличением части подложки, имеющей гнездо с размерами, которые превышают размеры микросхемы, причем компонент микросхема-сегменты удерживается в гнезде благодаря клею, который заполняет свободное пространство;

на фиг.11 показан разрез с увеличением части подложки, имеющей гнездо с глубиной меньшей, чем высота микросхемы. Материал подложки заполняет свободное пространство во время ввода компонента микросхема-сегменты в гнездо;

на фиг.12 показан разрез с увеличением части подложки, образованной двумя наложенными слоями, причем верхний слой имеет окно с размерами, примерно равными размерам микросхемы, а компонент микросхема-сегменты вводится в окно;

на фиг.13 показан разрез с увеличением части подложки, образованной двумя наложенными слоями, причем верхний слой имеет окно с размерами, превышающими размеры микросхемы, а компонент микросхема-сегменты удерживается в гнезде благодаря клею, который заполняет свободное пространство;

на фиг.14 показан разрез с увеличением части подложки, образованной двумя наложенными слоями, причем верхний слой, имеющий меньшую по сравнению с высотой микросхемы толщину, имеет окно. Материал нижнего слоя подложки заполняет свободное пространство во время введения компонента микросхема-сегменты в окно;

на фиг.15 показан разрез с увеличением части подложки, образованной двумя наложенными слоями, причем нижний слой имеет окно. Компонент микросхема-сегменты вводится в верхний слой, закрывающий окно в нижнем слое;

на фиг.16 показан разрез, изображенный на фиг. 15, при этом компонент микросхема-сегменты погружен в верхний слой, и материал указанного слоя заполняет окно в нижнем слое;

на фиг.17 показана часть подложки, содержащей компонент микросхема-сегменты с сегментами, пересекающими проводящие дорожки, проходя над изолированными сегментами.

Осуществление изобретения

Согласно способу по изобретению, каждый электронный компонент монтируется перед его размещением и соединением с другими элементами, находящимися на подложке. Сегменты (3, 3') дорожек, количество которых обычно соответствует количеству контактов (5, 5') микросхемы (4), вырезаются из листа (2) проводящего материала и затем закрепляются на этих контактах (5, 5').

На фиг. 1 показан пример пары прямоугольных сегментов (3, 3') дорожек, размещенных в шахматном порядке и отштампованных в листе (2) или медной полосе, разматываемой из рулона. Инструмент (1) штамповки производит операции в данном случае снизу вверх и прижимает вырезанные сегменты (3, 3') к своей верхней поверхности таким образом, что они легко перемещаются на установочное устройство (6). Последнее располагается над инструментом (1) штамповки и присасывает сегменты (3, 3') вверх, удерживая их в том же положении, что и во время штамповки. Электронная микросхема (4) затем захватывается устройством (6), которое несет сегменты (3, 3'), таким образом, что ее контакты (5, 5') соприкасаются с ближайшими концами каждого сегмента (3, 3') в центральной области головки устройства (6). Микросхема (4) удерживается на устройстве присасыванием, подобно тому, как и сегменты (3, 3') дорожек

Таким образом, сформированный и удерживаемый устройством (6) компонент затем располагается и, впоследствии, запрессовывается горячим способом, например, в подложку (7) тем же устройством. Контактная поверхность компонента, направленная вверх, выравнивается по уровню с поверхностью подложки (7), как показано в разрезе на фиг. 4, а сегменты (3, 3') дорожек плотно прилегают к поверхности подложки (7).

Свободные концы сегментов (3, 3') подсоединяются путем приложения давления к соответствующим контактам, которые образуются проводящими дорожками (8, 8') на подложке (7), см. фиг.3.

На заключительном шаге монтажа, в соответствии с известной методикой, на всей или части поверхности подложка (7) ламинируется путем нанесения изолирующего защитного листа (9), обеспечивающего окончательную механическую фиксацию электронного компонента, состоящего из сегментов (3, 3') дорожек и микросхемы (4), причем электрические соединения выполняются заранее.

Этот способ размещения преимущественно применяется, например, при производстве транспондеров или бесконтактных карт с микросхемами, в которых электронный компонент подключается, например, к концам антенны.

На фиг.2 показан разрез компонента, состоящего из микросхемы (4), имеющей два контакта (5, 5'), каждый из которых снабжен выступом. Соединение сегментов (3, 3') дорожек выполняется путем приложения давления таким образом, что выступы входят в электрический контакт с проводящим материалом сегмента. Выступы также могут быть изготовлены из проводящего материала, который плавится при относительно низкой температуре (сплав на основе олова, например) так, чтобы установочное устройство выполняло соединение сегментов дорожки с приложением нагрева.

Когда температура плавления материала выступов выше, как, например, в случае золота, оптимальный электрический контакт обеспечивается дополнительными точками сварки, выполненными, например, лазером, ультразвуком, а также термокомпрессией. Такие сварочные операции могут быть выполнены либо установочным устройством, снабженным средствами сварки, во время или после введения электронного компонента в подложку (7), либо во время дополнительного шага после размещения электронного компонента. Другая возможность состоит в использовании сварочного устройства, отдельного от установочного устройства, для сварки во время предыдущего шага проводящего сегмента (сегментов) (3, 3') с контактами (5, 5') микросхемы (4) при высокой температуре. Компонент микросхема-сегменты затем перемещается на установочное устройство, которое размещает указанный компонент на подложке (7) для его введения при более низкой температуре, пригодной для размягчения подложки. Вследствие высокой температуры средств сварки, такая операция размещения становится затруднительной для осуществления только одним устройством, выполняющим как сварку, так и размещение, без повреждения подложки.

Согласно варианту осуществления, соединение сегментов (3, 3') дорожек с контактами (5, 5') микросхемы (4) может быть выполнено путем нанесения проводящего клея на контакты (5, 5') перед тем, как устройство (6) захватывает микросхему (4). Другая возможность состоит в нанесении проводящего клея на концы сегментов (3, 3'), обращенные к контактам (5, 5') микросхемы (4). Эта операция выполняется во время шага до перемещения сегмента (3, 3') на устройство (6) перед или после его штамповки. Этот клей также может быть заранее в неактивной форме нанесен на проводящий лист и затем активирован. Склеивание контактов (5, 5') микросхемы (4) с сегментами (3, 3') дорожек, таким образом, выполняется во время захвата микросхемы (4) устройством (6) и затем во время или после шага встраивания компонента микросхема-сегменты в подложку (7).

На фиг.5 представлен схематичный вид снизу головки устройства согласно изобретению, снабженной отверстиями (10, 10', 11), предназначенными для удержания, посредством всасывания воздуха (вакуума), различных элементов электронного компонента. На первом шаге всасывание воздуха через отверстия (10, 10') обеспечивает прием сегментов (3, 3') дорожек на инструменте (1) штамповки и удерживает их в этом положении. На втором шаге микросхема (4) захватывается с соответствующей опоры также посредством всасывания воздуха через центральное отверстие (11). Электронный компонент, построенный таким способом и удерживаемый установочным устройством, затем транспортируется к местоположению, предусмотренному на подложке (7), и запрессовывается в материал. Головка устройства (6) может быть изготовлена либо из нескольких частей, собранных вместе, либо только из одного блока, обеспечивающего общее основание для инструмента штамповки, для системы всасывания сегментов и микросхемы, для сварочных средств и т.д. согласно одному примеру конфигурации.

На фиг. 6 показан вариант осуществления, в котором проводящая лента (2), на которой штампуются сегменты (3, 3') дорожек, снабжена изолирующими 5 площадками (12, 12'), нанесенными на нижнюю поверхность ленты. Эти площадки (12, 12') размещаются для формирования центральной изолированной части (13, 13') на поверхности, в дальнейшем прикладываемой к подложке, каждого сегмента, отштампованного из этой ленты (2). Концы сегментов (3, 3') освобождаются от изолирующей площадки для того, чтобы обеспечить соединения с микросхемой (4) и проводящими дорожками или площадками подложки (7), предусмотренными для этой цели. Такая изоляция предотвращает короткие замыкания с дорожками (8, 8') подложки (7), которые в определенных конфигурациях пересекаются сегментами, как показано на фиг.7.

Согласно одному варианту осуществления, изолирующие площадки на сегментах могут быть выполнены из изолирующих сегментов, полученных способом, аналогичным таковому для проводящих сегментов, но из изолирующей пленки. Эти сегменты переносятся на установочное устройство, на котором они удерживаются напротив соответствующих сегментов дорожек перед размещением и введением компонента в подложку. Этот вариант позволяет изготавливать изолирующие сегменты любой формы, в частности, более широкие, чем проводящие сегменты, например, для обеспечения улучшенной изоляции на пересечениях дорожек (см. пример на фиг.17).

Согласно другому варианту осуществления, представленному на фиг.8, и в случае, если сегменты (3, 3') имеют большую длину, изолирующая пленка проводящей ленты (2) может содержать клеящий слой. Клей, будучи активированным, обеспечивает удержание сегмента на подложке когда, например, он пересекает несколько дорожек. Клеящий слой также может быть размещен на подложке (7) вместо того, чтобы наноситься на изолирующую пленку.

Во время размещения компонента сегменты (3, 3') приклеиваются на подложку (7), например, благодаря активации клеящего слоя путем локального нагрева устройством (6) в точках (14, 14') внешней поверхности изолирующей площадки. Эти точки (14, 14') расположены предпочтительно за пределами дорожек подложки (7), обеспечивая, таким образом, повышенную адгезию.

Согласно одному варианту осуществления, одно и то же устройство выполняет как операции штамповки сегментов (3, 3') проводящих дорожек, так и размещение компонента. В этом случае головка устройства комплектуется штампом для вырезания сегментов (3, 3'). Отведение штампа позволяет всасывающим отверстиям (10, 10') удерживать сегменты (3, 3') в соответствующем положении перед захватом микросхемы (4). Таким образом, исключается шаг переноса сегментов (3, 3') из инструмента штамповки на установочное устройство.

Согласно другому варианту осуществления, средства для захвата и удержания микросхемы содержат клеящие элементы, которые заменяют отверстие (отверстия) (11) в центральной части устройства (6). При этом микросхема (4) временно приклеивается в точке между ее контактами (5, 5') во время транспортировки электронного компонента к его местоположению на подложке (7). Клеящие элементы имеют более слабую силу адгезии, чем та, которая фиксирует микросхему (4) на подложке (7), для того, чтобы позволить отведение устройства (6) после встраивания электронного компонента. Клей может оставаться на микросхеме (4) и после размещения с целью улучшения гладкости поверхности электронного компонента в том случае, если микросхема (4) имеет контакты (5, 5') с выступами.

Следует отметить, что клеящие элементы, проходящие вдоль вертикальной оси (оси Z), также могут быть добавлены на устройство (6), обращенное к контактам микросхемы (4). Эти элементы могут либо заменять клеящие элементы или всасывающее отверстие (отверстия) (вакуум) в центральной части, либо дополнять их.

Согласно следующему варианту осуществления, головка устройства (6) может включать в себя средства для приваривания сегментов (3, 3') к контактам микросхемы (4). Эти средства состоят из, например, лазера или источника ультразвука, или одного или нескольких нагревательных элементов. В общем случае они активируются перед или во время размещения или же во время или после встраивания электронного компонента в подложку (7) для того, чтобы оказывать необходимое давление на свариваемые элементы.

Способ согласно изобретению также применяется для производства смарт-карт или транспондеров, содержащих подложку, не являющуюся термопластичной, а именно, подложку, которая не плавится и не размягчается при поднятии температуры. Подложка может быть изготовлена из материала на основе целлюлозы, такого как бумага или картон. В этом случае предпочтительно создание гнезда, в котором будет размещена микросхема, снабженная сегментами дорожек. Гнездо может быть создано путем фрезерования или введением пресс-формы после предварительного размягчения подложки растворителями с повышением температуры или без него. Электронный компонент также может быть запрессован холодным или горячим способом непосредственно в материал, который локально деформирован или размягчен на некоторой площади для поглощения объема микросхемы. Цель данного способа, как и в случае термопластичных подложек, состоит в сохранение точного позиционирования без зазоров, что означает отсутствие возможности перемещения компонента внутри гнезда. Разумеется, такое гнездо для размещения микросхемы может быть сформировано в термопластичной подложке, где локальное нагревание способствует введению и удержанию микросхемы в гнезде.

Испытания с определенными нетермопластичными подложками показали, что способ прямого погружения с использованием горячей запрессовки компонента может вызывать сгорание материала подложки в области размещения микросхемы, создавая таким образом гнездо. В этом случае предварительное формирование гнезда более не требуется.

Несколько вариантов осуществления способа, раскрытые на фиг.9-14, могут быть представлены в зависимости от материала или структуры подложки или от имеющегося оборудования, а именно:

- на фиг.9 показан наиболее простой вариант осуществления, в котором компонент микросхема-сегменты непосредственно вводится в материал подложки (7) горячим либо холодным способом с применением растворителей. В определенных случаях, с целью облегчения размещения компонента, в подложке (7) формируется гнездо (15) с размерами, немного меньшими или равными размерам микросхемы (4). Глубина гнезда (15) приблизительно соответствует толщине микросхемы (4) для того, чтобы поверхность, включая сегменты (3, 3'), находилась на одном уровне с поверхностью подложки (7). Это гнездо (15) предпочтительно создается на шаге перед размещением компонента микросхема-сегменты устройством (6). Последнее вводит или вставляет компонент в гнездо (15), в котором он удерживается за счет соответствия размеров гнезда (15) и микросхемы (4). Для снижения давления введения также возможно локальное размягчение периметра гнезда (15) соответствующими растворителями;

- на фиг.10 показан случай, в котором размеры гнезда (15) превышают размеры микросхемы (4), при этом глубина приблизительно соответствует толщине микросхемы (4). В этом случае в гнездо (15) наносят вещество, предпочтительно клей (16), такой как, например, термопластичный, термоотверждаемый или светоотверждаемый ультрафиолетовым излучением полимер или любой другой подходящий клей. Затем устройство (6) вводит микросхему (4) в клеящее вещество (16), которое распределяется и растекается по свободному пространству, оставшемуся вдоль контура микросхемы (4). Такое заполнение обеспечивает удержание компонента микросхема-сегменты в постоянном положении после отверждения клеящего вещества (16);

- на фиг.11 показан случай, в котором глубина гнезда (15) меньше, чем толщина микросхемы (4), и размеры больше размеров микросхемы (4). Устройство (6) вводит микросхему таким образом, что поверхность микросхемы (4), включающая сегменты (3, 3'), оказывается на одном уровне с поверхностью подложки (7). Для обеспечения выравнивания уровней без чрезмерной деформации подложки (7), последняя может быть размягчена (растворителями или нагревом) на уровне гнезда (15), также позволяя вытеснение объема (17) материала подложки (7) в свободном пространстве вокруг микросхемы (4). Заполненное таким образом пространство удерживает положение компонента микросхема-сегменты в гнезде (15).

Этот вариант осуществления способа может быть объединен с предыдущим путем добавления клеящего вещества (16) в гнездо, раскрытое на фиг.11, для полного заполнения пространства, образованного за счет различия размеров указанного гнезда (15) и размеров микросхемы (4).

На фиг.12-14 показан один вариант осуществления, в котором подложка (7) формируется из двух наложенных слоев (7', 7"), один из которых накладывается поверх другого. Верхний слой (7') имеет окно (18), а именно отверстие, проходящее через всю толщину этого слоя (7'). В общем случае окно (18) выполняется путем штамповки верхнего слоя (7') подложки перед размещением нижнего слоя (7"). Нижняя поверхность окна (18) закрывается нижним слоем (7") подложки (7) для формирования гнезда, удерживающего микросхему (4) в точном положении. Ламинирование обоих слоев подложки выполняется на шаге, следующем за размещением электронного компонента в гнезде.

На фиг.12 показан вариант осуществления, в котором размеры окна (18) меньше или одинаковы по сравнению с размерами микросхемы (4), а толщина слоя (7') равна толщине микросхемы (4). Как и в варианте осуществления на фиг.9, микросхема (4) вводится в окно (18) и удерживается непосредственно стенками окна (18). Поверхность микросхемы (4), включая сегменты (3, 3'), находится на одном уровне с поверхностью верхнего слоя (7') подложки (7).

На фиг.13 показан вариант осуществления, в котором размеры окна (18) больше размеров микросхемы (4), а толщина верхнего слоя (7') приблизительно соответствует толщине микросхемы (4). Как и в варианте осуществления на фиг.10, клеящее вещество (16) наносится в гнездо, образованное окном (18), для заполнения пространства вокруг микросхемы (4), когда последняя помещается в окно (18) и вводится в клеящее вещество (16).

Варианты осуществления на фиг.12 и 13, в которых толщина подложки с окном близка к толщине микросхемы, также могут быть представлены без нижней подложки. Микросхема удерживается либо краями окна, либо клеящим веществом, которое заполняет пространство между краями окна и микросхемой. Дополнительные защитные слои также могут быть добавлены на подложку во время дальнейших шагов для того, чтобы закрыть одну или обе поверхности окна.

На фиг.14 показан вариант осуществления, в котором толщина верхнего слоя (7') подложки меньше, чем толщина микросхемы (4), с размерами окна (18), большими, чем размеры микросхемы (4). В этом случае, как и на фиг. 11, микросхема (4) вводится через окно (18) и затем в нижний слой (7") подложки (7), который размягчается таким образом, чтобы объем (17) материала этого слоя (7") распределился вдоль контура микросхемы (4). Пространство вокруг микросхемы (4), заполненное таким образом, позволяет последней удерживаться в окне (18).

Подобно вариантам осуществления на фиг.10 и 11, варианты осуществления на фиг. 13 и 14 могут быть объединены. Клеящее вещество (16) может быть добавлено в гнездо, показанное на фиг. 14, для полного заполнения свободного пространства вокруг микросхемы (4), образованного за счет различия размеров последней и размеров окна (18).

На фиг.15 и 16 показаны варианты осуществления с подложкой (7) из двух слоев, где окно (18) вырезается в нижнем слое (7") подложки (7). Компонент, состоящий из микросхемы (4) и сегментов (3, 3'), принудительно вводится в верхний слой (7') обращенным к окну (18) нижнего слоя (7") посредством устройства (6). 25 Давление, прилагаемое устройством (6), позволяет вытеснить размягченный материал верхнего слоя (7') в окно (18), как показано на фиг. 16. Сегменты (3, 3') оказываются на одном уровне с поверхностью верхнего слоя (7'), аналогично вариантам осуществления на фиг.9-14.

Размеры окна (18) и толщина слоев (7', 7") подложки (7) также определяются объемом материала, необходимым для заполнения окна без допуска появления на поверхности подложки (7) вмятин или выступов, которые могли бы повредить применению компонента «микросхема (4) - сегменты (3, 3')», встроенного в подложку (7).

На фиг.17 показан примерный вариант осуществления, выполненный согласно способу по настоящему изобретению. Часть подложки (7) включает в себя микросхему (4), снабженную контактами (5, 5), каждый из которых соединен с одним концом проводящего сегмента (3, 3'). Другой конец каждого проводящего сегмента (3, 3') соединяется с проводящими дорожками (21, 21'), размещенными на подложке (7). Первый сегмент (3'), проходящий от микросхемы, пересекает группу проводящих дорожек (21), проходя над первым изолирующим сегментом (20'). Второй 5 проводящий сегмент (3) микросхемы (4) соединен с одним концом дорожки (21'). Эта дорожка (21') соединяется с третьим проводящим сегментом (3"), который ведет к дальней дорожке (21"), проходя над вторым изолирующим сегментом (20), покрывающим группу дорожек (21).

Способ размещения этих различных элементов (проводящие, изолирующие 10 сегменты и микросхема) в итоге включает в себя следующие шаги:

- штамповка трех проводящих сегментов (3, 3', 3") и их захват устройством (6);

- штамповка двух изолирующих сегментов (20, 20') и их захват устройством (6);

- захват микросхемы (4) так, чтобы ее контакты (5, 5') были обращены к концам проводящих сегментов (3, 3'), захваченным ранее, и с концами которых они будут соединены во время шага встраивания в подложку (7);

- размещение в предопределенном положении на подложке (7) и встраивание в подложку всех захваченных элементов таким образом, что поверхность микросхемы, включая контакты, так же как и проводящие и изолирующие сегменты, оказывается на одном уровне с поверхностью подложки.

1. Способ размещения в основании (7), по меньшей мере, одного электронного компонента, содержащего микросхему (4), имеющую, по меньшей мере, один электрический контакт (5, 5') на одной из поверхностей и, по меньшей мере, один сегмент (3, 3') проводящей дорожки, соединенный с указанным, по меньшей мере, одним электрическим контактом (5, 5'), отличающийся тем, что включает в себя следующие шаги:формирование указанного, по меньшей мере, одного сегмента (3, 3') проводящей дорожки, имеющего предопределенный контур;захват указанного, по меньшей мере, одного сегмента (3, 3') дорожки и микросхемы (4) посредством установочного устройства (6), причем каждый сегмент (3, 3') дорожки имеет часть, обращенную к контакту (5, 5') микросхемы (4) или наложенную на указанный контакт;размещение указанного электронного компонента, удерживаемого установочным устройством (6), в предопределенном положении относительно основания (7);встраивание указанного электронного компонента в основание (7).

2. Способ по п.1, отличающийся тем, что шаг встраивания указанного электронного компонента в основание (7) выполняют посредством приложения давления, причем электронный компонент принудительно вводят в основание (7) с вытеснением материала основания.

3. Способ по п.1, отличающийся тем, что захват указанного, по меньшей мере, одного сегмента (3, 3') посредством устано