Плазменная индикаторная панель и способ ее изготовления

Иллюстрации

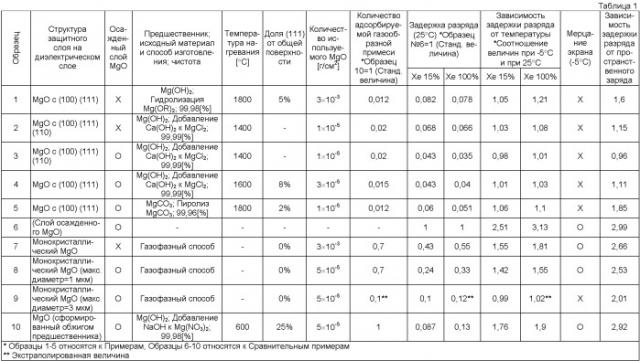

Показать всеИзобретение относится к плазменной индикаторной панели (PDP) и способу ее изготовления. При изготовлении PDP приготавливают в жидкофазном виде алкоксид магния (Mg(OR)2) или ацетилацетонат магния чистотой 99,95% или более и гидролизуют добавлением в раствор небольшого количества кислоты. Таким образом, формируют гель гидроксида магния, который является предшественником оксида магния. Обжигом геля на воздухе при 700°С или более получают порошок, содержащий частицы MgO 16a-16d с кристаллической структурой типа NaCl с гранями кристаллов, имеющими кристаллографическую ориентацию (100) и (111), или с гранями кристаллов, имеющими кристаллографическую ориентацию (100), (110) и (111). Порошок в виде пасты наносят на диэлектрический слой 7 или на поверхностный слой 8, при этом из порошка MgO 16 образуют защитный слой. Технический результат - проблемы с «задержкой разряда» и «зависимостью задержки разряда от температуры» разрешены улучшением защитного слоя, и тем самым PDP может приводиться в действие при низком напряжении. Помимо этого PDP может отображать изображения высокого качества посредством подавления «зависимости задержки разряда от пространственных зарядов». 2 н. и 19 з.п. ф-лы, 10 ил., 1 табл.

Реферат

Область техники

Данное изобретение относится к плазменной индикаторной панели и способу ее изготовления. Данное изобретение, более конкретно, относится к плазменной индикаторной панели, имеющей диэлектрический слой, покрытый улучшенным защитным слоем, и способу изготовления такой панели.

Предшествующий уровень техники

Плазменная индикаторная панель (в дальнейшем называемая PDP) представляет собой плоский дисплей, в котором используется излучение, создаваемое газовым разрядом. PDP находят практическое применение во многих областях, таких как дисплей для воспроизведения изображений на экране и дисплей для отображения общественной информации, поскольку PDP могут выводить информацию на экран с высокой скоростью и иметь большие размеры. Имеется два типа PDP, постоянного тока (DC) и переменного тока (AC). В особенности PDP с поверхностным разрядом переменного тока обладает высоким технологическим потенциалом для реализации дисплея с продолжительным сроком службы и большим экраном, и поэтому налажен серийный выпуск таких панелей.

Фиг.10 представляет собой схематическое изображение, показывающее структуру разрядной ячейки (ячейки отображения видеоданных) или разрядного элемента обычной PDP переменного тока. PDP 1x, показанная на Фиг.10, образована из передней панели 2 и задней панели 9, которые объединены одна с другой. Передняя панель 2 включает в себя переднюю стеклянную пластину 3. На поверхности передней стеклянной пластины 3 расположено множество пар 6 дисплейных электродов, каждая из которых образована сканирующим электродом 5 и поддерживающим электродом 4. Диэлектрический слой 7 и поверхностный слой 8 сформированы в указанном порядке, чтобы покрывать пары 6 дисплейных электродов. Сканирующий электрод 5 и поддерживающий электрод 4 соответственно образованы прозрачными электродами 51 и 41 и наслоенными на них шинами 52 и 42.

Диэлектрический слой 7 изготовлен из легкоплавкого стекла, температура размягчения которого составляет примерно 550°C-600°C, который обладает токоограничивающей функцией, свойственной PDP переменного тока.

Поверхностный слой 8 защищает диэлектрический слой 7 и пары 6 дисплейных электродов от бомбардировки ионами вследствие образования плазменного разряда. Поверхностный слой 8 также эффективно эмитирует вторичные электроны и понижает напряжение возникновения разряда. Обычно используют оксид магния (MgO), который обладает высокой способностью к эмиссии вторичных электронов, высокой устойчивостью к распылению и высокой оптической прозрачностью, чтобы сформировать поверхностный слой 8 толщиной примерно 0,5 мкм-1 мкм при использовании способа вакуумного осаждения (Патентные документы 1 и 2) или печатного способа (Патентный документ 3). Следует заметить, что защитный слой, который имеет структуру, идентичную структуре поверхностного слоя 8, может быть сформирован для того, чтобы обеспечить эмиссию вторичных электронов и защиту диэлектрического слоя 7 и пар 6 дисплейных электродов.

С другой стороны, задняя панель 9 включает в себя заднюю стеклянную пластину 10 и множество электродов данных (адресных электродов) 11, расположенных на ней таким образом, что они пересекаются с парами 6 дисплейных электродов по существу под прямым углом в горизонтальной проекции. Адресные электроды 11 используются для ввода видеоданных в разрядные ячейки. На задней стеклянной пластине 10 размещен диэлектрический слой 12, изготовленный из легкоплавкого стекла, который покрывает адресные электроды 11. На диэлектрическом слое 12 сформированы барьерные ребра 13 заданной высоты, изготовленные из легкоплавкого стекла. Более конкретно, барьерные ребра 13 образованы рельефными участками 1231 и 1232, которые объединены с образованием рисунка в виде решетки, чтобы разделить разрядное пространство 15 на множество ячеек. Пасту люминофоров красного (R), зеленого (G) и синего (B) цветов наносят на поверхность диэлектрического слоя 12 и боковые поверхности 13 барьерных ребер и обжигают, чтобы сформировать слои люминофоров 14 (слои люминофоров 14R, 14G и 14B).

Передняя панель 2 и задняя панель 9 плотно соединены одна с другой с их взаимным уплотнением вдоль кромок таким образом, что пары 6 дисплейных электродов расположены ортогонально адресным электродам 11 с образованием между ними разрядного пространства 15. В герметизированном разрядном пространстве 15 размещают смесь благородных газов, такую как ксенон-неон или ксенон-гелий, в качестве разрядного газа при давлении в несколько десятков килопаскалей. В результате получают структуру PDP 1x.

Чтобы отобразить изображение на PDP используют способ постепенного отображения изображения посредством разделения поля изображения в целом на множество подполей (SF) (например, способом отображения серой шкалы временным разделением внутренних подполей).

В последние годы возникла потребность в устройствах с малым энергопотреблением, и аналогичные требования предъявляются также в отношении PDP. В PDP высокой четкости разрядные ячейки имеют малые размеры, и, соответственно, число требуемых ячеек возрастает. Таким образом, чтобы генерировать адресный разряд более надежным образом, рабочее напряжение должно быть увеличено.

Обычные PDP имеют следующие проблемы.

Первая проблема заключается в том, что при подаче импульса на дисплейные электроды происходит очевидным образом «задержка разряда», которая представляет собой промежуток времени между подачей импульса и генерацией разряда. В последнее время в области дисплеев, включая PDP, PDP имеют тенденцию к обладанию большим числом пикселей для обеспечения высокой четкости, и поэтому число строк развертки увеличивается. Телевидение высокой четкости, например, имеет более чем в два раза больше строк развертки по сравнению с телевидением по стандарту NTSC. Таким образом, при разработке PDP увеличенной четкости требуется приведение PDP в действие с более высокой скоростью. Для высокоскоростного привода необходимо уменьшение ширины информационного импульса, приложенного во время адресации. Однако, когда PDP приводится в действие с высокой скоростью приложением информационного импульса уменьшенной ширины, уменьшается вероятность завершения разряда в течение такого суженного импульса. Поэтому имеет место риск, что некоторые из разрядных ячеек не адресуются надлежащим образом, вследствие чего отсутствует их свечение.

Вторая проблема заключается в том, что температурная зависимость задержки разряда возрастает с увеличением концентрации газообразного Xe в разрядном газе. Более конкретно, высокое содержание газообразного Xe приводит к большей зависимости задержки разряда от температуры, особенно при низких температурах. Соответственно, проявление задержки разряда вызывает больше проблем. Эта проблема является ключевой на первоначальной стадии приведения PDP в действие.

Третья проблема заключается в том, что, чем выше концентрация газообразного Xe в разрядном газе, тем в большей степени зависит задержка разряда от числа поддерживающих импульсов (зависимость задержки разряда от пространственных зарядов). Задержка разряда происходит более часто, когда число импульсов невелико. Например, когда число импульсов в подполе сравнительно невелико, задержка разряда происходит более часто.

Чтобы разрешить вышеуказанные проблемы, был сделан ряд попыток улучшения защитного слоя MgO, например, посредством изменения кристаллической структуры слоя MgO или добавления (i) Fe, Cr и V или (ii) Si и Al к MgO.

Патентный документ 5 раскрывает следующие возможности уменьшения задержки разряда. Защитный слой MgO формируют газофазным способом на диэлектрическом слое или на осажденном слое MgO, который сформирован осаждением из паровой фазы или напылением. В качестве альтернативы, порошок MgO, который образуется газофазным способом, размещается на диэлектрическом слое.

Другие попытки были сделаны, чтобы разрешить проблемы, связанные с зависимостью задержки разряда от температуры (особенно с задержкой разряда в низкотемпературном интервале), как указано ниже. Патентный документ 6 раскрывает попытку оптимизации количества Si, добавляемого к MgO, и Патентный документ 7 раскрывает другую попытку, связанную с добавлением Fe, Ca, Al, Ni и К, а также Si.

[Патентный документ 1] Публикация выложенной заявки на патент Японии № H5-234519.

[Патентный документ 2] Публикация выложенной заявки на патент Японии № H8-287833.

[Патентный документ 3] Публикация выложенной заявки на патент Японии № H7-296718.

[Патентный документ 4] Публикация выложенной заявки на патент Японии № H10-125237.

[Патентный документ 5] Публикация выложенной заявки на патент Японии №2006-54158.

[Патентный документ 6] Публикация выложенной заявки на патент Японии №2004-134407.

[Патентный документ 7] Публикация выложенной заявки на патент Японии №2004-273452.

Описание изобретения

Проблемы, подлежащие разрешению посредством данного изобретения

Однако ни одна из вышеуказанных обычных методик не разрешает надлежащим образом все проблемы, связанные с «задержкой разряда», «зависимостью задержки разряда от температуры (особенно при низких температурах)» и «зависимостью от числа импульсов (зависимостью задержки разряда от пространственных зарядов)», которые обусловлены высоким содержанием Xe.

При наличии этих проблем состояние PDP в настоящее время еще обладает возможностями для улучшений.

Данное изобретение создано с учетом вышеуказанных проблем и имеет целью разрешение обеих проблем, связанных с «задержкой разряда» и «зависимостью задержки разряда от температуры», посредством улучшения защитного слоя.

В дополнение к разрешению вышеуказанных проблем целью данного изобретения также является также предоставление PDP, которая проявляет высокое качество отображения информации посредством подавления «зависимости задержки разряда от пространственных зарядов».

Средство для разрешения проблем

Для разрешения вышеуказанных проблем данное изобретение предоставляет плазменную индикаторную панель, имеющую первую подложку и вторую подложку, которые расположены одна напротив другой с образованием между ними разрядного пространства и которые взаимно уплотнены вдоль их кромок, первая подложка включает в себя электроды и диэлектрический слой, которые расположены на ней в указанном порядке, при этом на поверхности диэлектрического слоя, обращенной к разрядному пространству, или над ней размещен порошок, по существу образованный из частиц оксида магния, каждая из которых имеет грань кристалла с кристаллографической ориентацией (100) и грань кристалла с кристаллографической ориентацией (111).

При этом порошок может быть размещен непосредственно на поверхности диэлектрического слоя. Кроме того, поверхностный слой, изготовленный из металлического оксида, может быть размещен на поверхности диэлектрического слоя. Данный металлический оксид является по меньшей мере одним оксидом из оксида магния, оксида кальция, оксида бария и оксида стронция. Кроме того, порошок может быть размещен на поверхности поверхностного слоя, которая обращена к разрядному пространству. Частицы оксида магния могут включать частицы, которые частично заделаны в поверхностный слой таким образом, что каждая частица оксида магния открыта в разрядное пространство.

Частицы оксида магния могут включать частицы, каждая из которых имеет гексаэдрическую структуру с по меньшей мере одной секущей поверхностью. При этом каждая гексаэдрическая частица имеет основную поверхность, которая является гранью кристалла с кристаллографической ориентацией (100), и секущую поверхность, которая является гранью кристалла с кристаллографической ориентацией (111). Частицы оксида магния могут включать частицы, каждая из которых имеет октаэдрическую структуру с по меньшей мере одной секущей поверхностью. В этом случае каждая октаэдрическая частица может иметь основную поверхность, которая является гранью кристалла с кристаллографической ориентацией (111), и секущую поверхность, которая является гранью кристалла с кристаллографической ориентацией (100).

Частицы оксида магния могут включать частицы, каждая из которых имеет кристаллическую структуру типа хлорида натрия, и каждая частица является тетракайдекаэдром, который имеет шесть поверхностей, каждая из которых является гранью кристалла с кристаллографической ориентацией (100), и восемь поверхностей, каждая из которых является гранью кристалла с кристаллографической ориентацией (111). Каждая тетракайдекаэдрическая частица оксида магния может иметь основную поверхность, которая является гранью кристалла с кристаллографической ориентацией (100), и секущую поверхность, которая является гранью кристалла с кристаллографической ориентацией (111). В качестве варианта каждая тетракайдекаэдрическая частица оксида магния может иметь основную поверхность, которая является гранью кристалла с кристаллографической ориентацией (111), и секущую поверхность, которая является гранью кристалла с кристаллографической ориентацией (100). Следует заметить, что желательно, чтобы порошок был образован обжигом предшественника оксида магния.

Действие данного изобретения

В соответствии с данным изобретением вышеуказанной структуры порошок MgO отличается тем, что частицы MgO имеют грань кристалла с кристаллографической ориентацией (100) и грань кристалла с кристаллографической ориентацией (111) (ниже в данном документе на них ссылаются как на «две характерные кристаллографические плоскости»).

Грань кристалла с кристаллографической ориентацией (100) с ее наименьшей свободной поверхностной энергией с трудом адсорбирует газообразные примеси (воду, углеводороды, диоксид углерода и т.п.) в широком температурном интервале от низкой температуры до температуры, равной нормальной температуре или выше ее. Соответственно, грань кристалла с кристаллографической ориентацией (100) стабильным образом эмитирует вторичные электроны при низкой температуре, при которой легко адсорбируются газообразные примеси. Помимо этого грань кристалла с кристаллографической ориентацией (111) имеет высокий коэффициент эмиссии вторичных электронов и поэтому эмитирует равномерным образом вторичные электроны при температуре, равной нормальной температуре или выше ее. Таким образом, размещение частицы MgO с указанными двумя характерными кристаллографическими плоскостями на диэлектрическом слое обеспечивает синергическое действие свойств каждой кристаллографической плоскости, делая возможным эффективное и стабильное эмитирование данными двумя характерными кристаллографическими плоскостями вторичных электронов в широком температурном интервале. Следовательно, в PDP в соответствии с вариантами осуществления данного изобретения обеспечивается возможность подавления «задержки разряда» и «зависимости задержки разряда от температуры» в широком температурном интервале, и поэтому можно ожидать отображения изображений высокой четкости.

Следует заметить, что порошок MgO в соответствии с данным изобретением может включать частицы MgO, каждая из которых имеет грань кристалла с кристаллографической ориентацией (100), грань кристалла с кристаллографической ориентацией (110) и грань кристалла с кристаллографической ориентацией (111) (ниже в данном документе на них ссылаются как на «три характерные кристаллографические плоскости»), помимо частиц MgO, имеющих две характерные кристаллографические плоскости. Ожидается, что частицы MgO, имеющие три характерные кристаллографические плоскости, действуют аналогично частицам MgO, имеющим две характерные кристаллографические плоскости. В дополнение к такому действию ожидается, что частицы MgO, имеющие три характерные кристаллографические плоскости, улучшают зависимость задержки разряда от пространственных зарядов.

Краткое описание чертежей

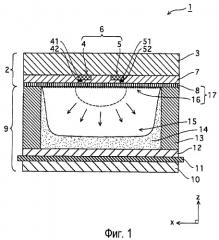

Фиг.1 представляет собой вид поперечного сечения, иллюстрирующий структуру PDP в соответствии с Вариантом осуществления 1 данного изобретения;

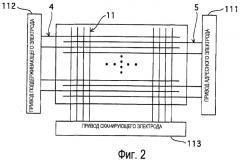

Фиг.2 представляет собой схематическое изображение, иллюстрирующее зависимость между электродами и приводами;

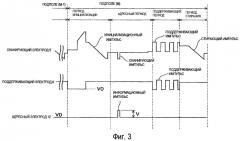

Фиг.3 показывает пример формы импульсов при приведении в действие PDP;

Фиг.4A и 4B являются схематическими увеличенными изображениями, иллюстрирующими структуру защитного слоя в соответствии с каждым вариантом осуществления данного изобретения;

Фиг.5A, 5B, 5C и 5D являются изображениями, каждое из которых иллюстрирует форму отдельных частиц оксида магния;

Фиг.6A, 6B, 6C, 6D, 6E и 6F являются изображениями, иллюстрирующими вариации формы отдельных частиц оксида магния;

Фиг. 7 представляет собой вид поперечного сечения, иллюстрирующий структуру PDP в соответствии с Вариантом осуществления 2 данного изобретения;

Фиг.8A, 8B, 8C и 8D представляют фотографии формы частиц оксида магния;

Фиг.9 представляет собой график, показывающий формы измеряемых сигналов, полученные при исследовании частиц оксида магния катодолюминесценцией;

Фиг.10 представляет собой вид поперечного сечения, иллюстрирующий структуру обычной PDP.

Цифровые обозначения

1, 1a, 1x - PDP,

2 - передняя панель,

3 - передняя стеклянная пластина,

4 - поддерживающий электрод,

5 - сканирующий электрод,

6 - пара дисплейных электродов,

7, 12 - диэлектрический слой,

8 - поверхностный слой,

9 - задняя панель,

10 - задняя стеклянная пластина,

11 - электрод данных (адресный электрод),

13 - барьерное ребро,

14 - слой люминофора,

15 - разрядное пространство,

16a - частица MgO с двумя характерными кристаллографическими плоскостями,

16b - частица MgO с двумя характерными кристаллографическими плоскостями,

16c - частица MgO с тремя характерными кристаллографическими плоскостями,

16d - частица MgO с тремя характерными кристаллографическими плоскостями,

16a1, 16a2 - разновидность частицы MgO с двумя характерными кристаллографическими плоскостями,

16b1, 16b2 - разновидность частицы MgO с двумя характерными кристаллографическими плоскостями,

16c1 - разновидность частицы MgO с тремя характерными кристаллографическими плоскостями,

16d1 - разновидность частицы MgO с тремя характерными кристаллографическими плоскостями,

17 - порошок MgO,

18 - защитный слой.

Лучший вариант осуществления данного изобретения

Ниже описываются предпочтительные варианты осуществления и примеры данного изобретения. Следует заметить, что данное изобретение никоим образом не ограничивается этими вариантами осуществления и примерами и при необходимости могут быть сделаны различные изменения без отклонения от сущности и объема данного изобретения.

<Вариант осуществления 1>

(Структура PDP)

Фиг.1 представляет собой вид поперечного сечения PDP 1 в соответствии с Вариантом осуществления 1 данного изобретения, сечение сделано в плоскости x-z. Структура PDP 1 по существу идентична структуре обычной PDP (Фиг.10), за исключением части структуры поблизости от защитного слоя.

PDP 1 представляет собой PDP переменного тока с экраном размером 42 дюйма, соответствующую спецификации NTSC. Данное изобретение может быть, разумеется, использовано в соответствии с другими спецификациями, такими как XGA и SXGA. PDP высокой четкости с применимыми спецификациями, которые обеспечивают отображение изображений при более высоком разрешении по сравнению с PDP высокой четкости (HD), являются PDP размером 37, 42 и 50 дюймов с разрешением 1024×72 (пикселей), 1024×768 (пикселей) и 1366×768 (пикселей) соответственно. Кроме того, такая PDP также применима для отображения изображений при более высоком разрешении по сравнению с PDP 1. Примеры PDP с более высокой четкостью (с большим числом пикселей) по сравнению с HD PDP включают PDP с наиболее высокой четкостью 1920×1080 (пикселей).

Как показано на Фиг.1, PDP 1 образована по существу из двух элементов, которыми являются первая подложка (передняя панель 2) и вторая подложка (задняя панель 9), расположенные одна напротив другой при совмещении их соответствующих кромок в одной плоскости.

Передняя панель 2 включает в себя переднюю стеклянную пластину 3 в качестве ее подложки. На одной из основных поверхностей передней стеклянной пластины 3 размещено множество пар 6 электродов (каждая из которых образована сканирующим электродом 5 и поддерживающим электродом 4) при их расположении с заданным разрядным промежутком (75 мкм). Каждый электрод состоит из прозрачного электрода 51 или 41 и наслоенной на него шины 52 или 42. Прозрачные электроды 51 и 41, расположенные чередующимся образом в виде полосчатого рисунка (каждый прозрачный электрод имеет толщину 0,1 мкм и ширину 150 мкм), изготовлены из прозрачных электропроводных материалов, таких как оксид индия-олова (ITO), оксид цинка (ZnO) и оксид олова (SnO2). Шины 52 и 42 (толщиной 7 мкм, шириной 95 мкм) образованы толстой серебряной пленкой (толщиной 2 мкм-10 мкм), тонкой алюминиевой пленкой (толщиной 0,1 мкм-1 мкм), тонкой многослойной пленкой Cr/Cu/Cr (толщиной 0,1 мкм-1 мкм) или т.п. Эти шины 52 и 42 снижают поверхностное сопротивление слоя прозрачных электродов 51 и 41.

Термин «толстая пленка» относится к пленке, которая изготовлена различными видами толстопленочной технологии. В соответствии с толстопленочной технологией пленку формируют нанесением пасты и т.п., содержащей электропроводные материалы, и обжигом нанесенной пасты. Термин «тонкая пленка» относится к пленке, которая изготовлена различными видами тонкопленочной технологии с использованием вакуума, такими как способ напыления, способ ионного осаждения или способ электронно-лучевого осаждения.

На всей поверхности передней стеклянной пластины 3, на которой размещены пары 6 дисплейных электродов, формируют диэлектрический слой 7 при использовании способа трафаретной печати. Диэлектрический слой 7 изготавливают из легкоплавкого стекла (толщиной 35 мкм), которое содержит оксид свинца (PbO), оксид висмута (Bi2O3) или оксид фосфора (PO4) в качестве основных компонентов.

Диэлектрический слой 7 обладает функцией ограничения тока, которая характерна для PDP переменного тока, и это является причиной того, что PDP переменного тока могут обладать более продолжительным сроком службы по сравнению с PDP постоянного тока.

На поверхности диэлектрического слоя 7, которая обращена к разрядному пространству, сформирован поверхностный слой 8 толщиной примерно 1 мкм. На поверхности поверхностного слоя 8 размещен порошок MgO 16. Поверхностный слой 8 и порошок MgO 16 образуют защитный слой 17, расположенный на диэлектрическом слое 7.

Поверхностный слой 8 представляет собой тонкую пленку для защиты диэлектрического слоя 7 от бомбардировки ионами во время разряда и для снижения напряжения возникновения разряда. Поверхностный слой 8 изготавливают из материала на базе MgO, который обладает высокой устойчивостью к распылению и высоким коэффициентом γ эмиссии вторичных электронов. Материал на базе MgO, использованный в вариантах осуществления данного изобретения, также обладает увеличенной оптической прозрачностью и создает улучшенную электрическую изоляцию. С другой стороны, как показано на Фиг.5A-5D, порошок MgO 16 образован частицами MgO 16a-16d, каждая из которых имеет кристаллическую структуру с «двумя характерными кристаллографическими плоскостями» или «тремя характерными кристаллографическими плоскостями». Подробнее порошок MgO 16 описывается ниже.

Следует заметить, что на Фиг.1 порошок MgO 16, который размещен на поверхности поверхностного слоя 8, схематически показан для наглядности в увеличенном размере по сравнению с фактическим размером.

На основной поверхности задней стеклянной пластины 10, которая является подложкой задней панели 9, сформированы адресные электроды 11, каждый из которых имеет ширину 100 мкм, расположенные в виде полос с зазором (360 мкм) между ними. Адресные электроды 11 расположены один рядом с другим в направлении у и каждый из них вытянут в продольном направлении x. Адресные электроды 11 изготавливают в виде пленки любого вида из толстой серебряной пленки (толщиной 2 мкм-10 мкм), тонкой алюминиевой пленки (толщиной 0,1 мкм-1 мкм), тонкой многослойной пленки Cr/Cu/Cr (толщиной 0,1 мкм-1 мкм) и т.п. Диэлектрический слой 12 толщиной 30 мкм расположен на всей поверхности задней стеклянной пластины 9, покрывая адресные электроды 11.

На диэлектрическом слое 12 образованы в виде решетки барьерные ребра 13 (примерно 110 мкм высотой и 40 мкм шириной), каждое из которых расположено над зазором между соседними адресными электродами 11. Барьерные ребра 13 предотвращают ошибочный разряд или оптические перекрестные искажения посредством разделения разрядных ячеек.

На боковых поверхностях барьерных ребер 13 и на поверхности диэлектрического слоя 12 между данными боковыми поверхностями сформированы слои люминофоров 14 красного (R), зеленого (G) и синего (B) цветов для цветного отображения. Следует заметить, что диэлектрический слой 12 является необязательным, и слой люминофора 14 может непосредственным образом покрывать адресные электроды 11.

Передняя панель 2 и задняя панель 9 располагаются таким образом, чтобы адресные электроды 11 и пары 6 дисплейных электродов были взаимно ортогональны в горизонтальной проекции. Участки кромок по периметру панелей 2 и 9 уплотняют стеклянным припоем. В пространстве между панелями 2 и 9 размещают разрядный газ, образованный из инертных газов, таких как He, Xe и Ne, при заданном давлении.

Между барьерными ребрами 13 образовано разрядное пространство 15. Место, в котором пара 6 соседних дисплейных электродов пересекается с адресным электродом 11 через разрядное пространство 15, соответствует разрядной ячейке (также называемой «субпиксель»), которая функционирует для отображения изображений. Шаг разрядных ячеек составляет 675 мкм в направлении x и 300 мкм в направлении у. Три соседние разрядные ячейки, цвета которых красный, зеленый и синий, образуют один пиксель (675 мкм×900 мкм).

Как показано на Фиг.2, с внешней стороны панелей сканирующие электроды 5, поддерживающие электроды 4 и адресные электроды 11 соответственно соединены с приводом 111 сканирующих электродов, приводом 112 поддерживающих электродов и приводом 113 адресных электродов, которые включены в управляющую схему.

(Приведение в действие PDP)

Как только PDP 1, обладающая вышеуказанной структурой, приводится в действие, известная до этого схема управления (не показана), которая включает в себя приводы 111-113, прикладывает переменное напряжение с частотой в интервале от десятков до сотен килогерц между парами 6 дисплейных электродов, чтобы выборочным образом генерировать разряд в заданных разрядных ячейках. В результате ультрафиолетовое излучение (показанное пунктирной линией и стрелками на Фиг.1), включающее резонансные линии с длинами волн главным образом 147 нм, эмитированные возбужденными атомами Xe, и молекулярные линии с длинами волн главным образом 172 нм, эмитированные возбужденными молекулами Xe, облучает слои люминофоров 14. Соответственно, слои люминофоров 14 возбуждаются и испускают видимый свет. Данный видимый свет передается к передней панели 2 и излучается через переднюю панель 2.

В качестве примера приведения в действие представлен способ отображения серой шкалы с внутриполевым разделением во времени. Этот способ разделяет одно поле изображения на несколько подполей (SF) и также разделяет каждое подполе на несколько периодов. Одно подполе разделяется на четыре периода: (1) период инициализации, в течение которого все разрядные ячейки возвращаются в исходное состояние; (2) адресный период, в течение которого выборочным образом указываются разрядные ячейки для отображения в соответствии с входными данными; (3) период поддержки, в течение которого генерируется поддерживающий разряд в разрядных ячейках, которые указаны для отображения изображений; и (4) период стирания, в течение которого стираются заряды на стенках, образованные поддерживающим разрядом.

В каждом подполе происходят указанные ниже процессы, так что PDP 1 испускает свет для отображения изображения. В период инициализации инициализационный импульс возвращает в прежнее состояние заряды на стенках во всех разрядных ячейках всей панели. В адресный период генерируется адресный разряд в разрядных ячейках, которые предназначены для испускания света. Затем в период поддержки переменное напряжение (поддерживающее напряжение) прикладывается ко всем разрядным ячейкам одновременно. Соответственно, поддерживающий разряд генерируется на протяжении заданного промежутка времени, чтобы отобразить изображение.

Фиг.3 представляет пример формы управляющих импульсов в подполе m одного поля при приведении PDP в действие. Как показано на Фиг.3, каждое подполе разделяется на период инициализации, адресный период, период поддержки и период стирания.

Период инициализации устанавливается для стирания зарядов на стенках во всех разрядных ячейках (инициализационный разряд), с тем чтобы не оказывал влияние разряд, сгенерированный ранее в подполе m (не оказывали влияние заряды, накопленные на стенках). В примере форм управляющих импульсов на Фиг.3 более высокое напряжение (инициализационный импульс) прикладывается к сканирующему электроду 5 по сравнению с адресным электродом 11 и поддерживающим электродом 4, чтобы вызвать разряд газа в разрядной ячейке. В результате, электрические заряды, образованные данным разрядом, накапливаются на поверхности стенок разрядных ячеек, чтобы свести к нулю разность потенциалов между адресными электродами 11, сканирующими электродами 5 и поддерживающими электродами 4. Поэтому на поверхности поверхностного слоя 8 вокруг сканирующих электродов 5 и на поверхности порошка MgO 16 накапливаются отрицательные заряды в качестве зарядов на стенках. С другой стороны, положительные заряды на стенках накапливаются на поверхности слоев люминофоров 14 вокруг адресных электродов 11 и на поверхностях поверхностного слоя 8 и порошка MgO 16 вокруг поддерживающих электродов 4. Эти заряды на стенках создают заданную величину потенциала стенки между сканирующим 5 и адресным 11 электродами, а также между сканирующим 5 и поддерживающим 4 электродами.

Адресный период (период записи) предназначен для адресации разрядных ячеек, которые выбираются в соответствии с сигналами изображения, разделенными на подполя (которые определяют, испускают свет разрядные ячейки или нет). В этот период прикладывают более низкое напряжение (сканирующий импульс) к сканирующим электродам 5, чем к адресным электродам 11 или поддерживающим электродам 4, чтобы намеченные разрядные ячейки начали испускать свет. Более конкретно, прикладывают напряжение между сканирующим 5 и адресным 11 электродами при той же самой полярности, что и потенциал стенки, а также между сканирующим 5 и поддерживающим 4 электродами при той же самой полярности, что и потенциал стенки, и тем самым генерируют адресный разряд. В результате отрицательные заряды накапливаются на поверхности слоев люминофоров 14, на поверхности поверхностного слоя 8 вокруг поддерживающих электродов 4 и на поверхности порошка MgO 16. Кроме того, положительные заряды накапливаются в виде зарядов на стенках на поверхности поверхностного слоя 8 вокруг сканирующих электродов 5 и на поверхности порошка MgO 16. Соответственно, образуется заданная величина потенциала стенки между поддерживающим 4 и сканирующим 5 электродами.

Период поддержки устанавливается для поддержания разряда посредством продления периода свечения каждой разрядной ячейки, определенной адресным разрядом, таким образом, чтобы поддержать яркость в соответствии с уровнем градации. В этот период в разрядные ячейки, которые имеют заряды на стенках, подают импульсы напряжения поддерживающего разряда (например, прямоугольные импульсы примерно 200 В) между парой сканирующего электрода 5 и поддерживающего электрода 4 таким образом, чтобы импульсы напряжения между парой сканирующего электрода 5 и поддерживающего электрода 4 находились не в фазе по отношению друг к другу. Соответственно, переменное напряжение прикладывается между парами дисплейных электродов таким образом, чтобы разряд, создаваемый поддерживающим импульсом, образовывался в адресованных разрядных ячейках каждый раз при изменении полярности на электродах на противоположную.

Вследствие поддерживающего разряда в разрядном пространстве возбужденными атомами Xe эмитируются резонансные линии с длинами волн 147 нм и возбужденными молекулами Xe эмитируются молекулярные линии с длинами волн 173 нм. Соответственно, эти резонансные линии и молекулярные линии достигают поверхности слоев люминофоров 14 и преобразуются в видимый свет. Таким образом, на экране отображается изображение. Комбинации ВКЛ-ВЫКЛ подполей красного, зеленого и синего цветов обеспечивают возможность отображения многоцветного изображения с множеством градаций. Следует заметить, что в разрядных ячейках, в которых заряды на стенках не накоплены на поверхностном слое 8, поддерживающий разряд не генерируется и разрядные ячейки отображают черные изображения.

В период стирания на сканирующие электроды 5 подают стирающий импульс с наклонным профилем. Таким образом, генерируют разряд, чтобы стереть заряды на стенках.

(Структура защитного слоя 17)

Фиг.4A является схематическим изображением, иллюстрирующим защитный слой 17 PDP 1 и прилегающие к нему участки (пары 6 дисплейных электродов не указаны), и представляет также увеличенный вид соседней части поверхностного слоя 8 и порошка MgO 16 по Фиг. 1. Защитный слой 17 включает в себя поверхностный слой 8 и размещенные на нем кристаллические частицы порошка MgO 16.

Поверхностный слой 8 представляет собой тонкую пленку MgO толщиной примерно 1 мкм, сформированную на диэлектрическом слое 7 при использовании известной ранее тонкопленочной технологии, такой как способ вакуумного осаждения или способ ионного осаждения. Следует заметить, что поверхностный слой 8 не обязательно должен быть изготовлен исключительно из MgO и может быть изготовлен из металлооксидных материалов, которые включают по меньшей мере один вид оксида из MgO, CaO, BaO и SrO.

Фиг.5 представляет схематические изображения, иллюстрирующие форму отдельных частиц MgO, включенных в порошок MgO 16. Частицы порошка MgO 16 в первом приближении разделяются на четыре типа, которые обозначены как 16a, 16b, 16c и 16d, в соответствии с их формой.

Частицы MgO 16a и 16b, показанные соответственно на Фиг. 5A и 5B, имеют кристаллическую структуру типа NaCl с двумя характерными кристаллографическими плоскостями. Частицы MgO 16c и 16d, показанные соответственно на Фиг.5C и 5D, имеют три характерные кристаллографические плоскости. Форма каждой из частиц 16a, 16b, 16c и 16d, показанных на Фиг.5, является лишь примером, и в действительности могут иметь место различные нарушения формы. Фиг.8A-8D представляют собой электронные микрофотографии формы отдельных частиц MgO 16a, 16b, 16c и частицы MgO, образованной газофазным способом.

Базовая кристаллическая структура частицы MgO 16a, показанной на Фиг.5A, является гексаэдрической структурой. Поскольку вершины гексаэдрической структуры усеченные, то частица MgO 16a является тетракайдекаэдрической (имеющей четырнадцать поверхностей) с секущими поверхностями 82a. Каждая основная поверхность 81a, которая имеет восьмиугольную форму, является гранью кристалла с кристаллографической ориентацией (100). Каждая секущая поверхность 82a, которая имеет треугольную форму, является гранью кристалла с кристаллографической ориентацией (111). Частица MgO 16a имеет шесть основных поверхностей 81a и восемь секущих поверхностей 82a.

Далее, базовая кристаллическая структура частицы MgO 16b, показанной на Фиг.5B, является октаэдрической структурой. Поскольку вершины октаэдрической структуры усеченные, то частица MgO 16b является тетракайдекаэдрической с секущими поверхностями 81b. Каждая основная поверхность 82b в форме шестиугольника является гранью кристалла с кристаллографической ориентацией (111). Каждая секущая поверхность 81b четырехугольной формы является гранью кристалла с кристаллографической ориентацией (100). Частица MgO 16b имеет восемь основных поверхностей 82b и шесть секущих поверхностей 81b.

В этом варианте осуществления основная поверхность из указанных шести поверхностей или восьми поверхностей является поверхностью, которая имеет наибольшую площадь при том же самом индексе Милл