Мембранный ультра-микрофильтрационный рулонный элемент

Иллюстрации

Показать всеИзобретение относится к конструкции мембранных ультра-микрофильтрационных элементов (МФРЭ), предназначенных для очистки технических и природных жидкостей от взвешенных в них частиц, коллоидов и бактерий. МФРЭ состоит из фильтратотводящей перфорированной трубки с прикрепленными к ней спирально намотанными через разделяющую турбулизаторную сетку мембранными пакетами, которые содержат обернутый полупроницаемой мембраной многослойный дренаж, а также содержит отражающую манжету. МФРЭ дополнительно обернут внешней турбулизаторной сеткой. Разделяющая турбулизаторная сетка выполнена из трех наложенных друг на друга сетчатых материалов, двух одинаковых наружных, прилегающих к рабочим поверхностям соседних мембранных пакетов и одного внутреннего сетчатого материала, расположенного между указанными наружными сетчатыми материалами. 2 табл., 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к конструкции мембранного ультра-микрофильтрационного рулонного элемента, который работает на принципе т.н «тупиковой фильтрации» и предназначен для очистки технических и природных жидкостей от взвешенных в них твердых частиц, коллоидов и бактерий, в частности для очистки солесодержащих природных вод перед их обессоливанием с помощью обратного осмоса, для получения питьевой воды из загрязненных технических источников, для очистки отработанных масел при их утилизации, для обработки и концентрирования жидких сред в биотехнологии и фармацевтике.

Используемые в мембранном ультра-микрофильтрационном рулонном элементе (МФРЭ) полупроницаемые мембраны, на которых осуществляется процесс очищения (разделения) фильтруемой жидкости от взвешенных в ней частиц, имеют сквозные отверстия со средним диаметром порядка от 0,005 мкм до 5,0 мкм. Благодаря этим отверстиям все частицы, находящиеся в фильтруемой жидкости в виде эмульсий, дисперсий, коллоидов и растворов и имеющих размер (средний диаметр) больший, чем указанный выше, отфильтровываются и выделяются в виде осадка, либо в виде концентрата. Исходя из этого различают два принципа мембранной ультра-микрофильтрации жидких сред: принцип «проточной» и принцип «тупиковой» фильтрации. «Тупиковая мембранная фильтрация» предусматривает разделение в рулонном элементе фильтруемой жидкости на две части - на осадок и фильтрат.«Проточная мембранная фильтрация» делит фильтруемую жидкость на два жидкостных потока - на поток концентрата и поток фильтрата.

«Тупиковый» принцип мембранной фильтрации в рулонном элементе впервые реализован в наших изобретениях по патенту РФ №2262978 от 02.12.2003 г. и по заявке на получение патента РФ №2004138505/15 от 29.12.2004 г.

Вместе с тем практическая реализация «тупикового» принципа фильтрации в рулонном мембранном элементе встретила свои трудности, преодоление которых позволило бы поднять практическую конкурентоспособность МФРЭ на рынке мембранной техники.

УРОВЕНЬ ТЕХНИКИ

«Тупиковый» принцип мембранной фильтрации жидкостей, к которому относится заявляемый МФРЭ, представлен сегодня в литературе и на рынке двумя основными конструкциями мембранных аппаратов (элементов):

- патронными мембранными ультра-микрофильтрационными элементами и

- заявленными нами ранее рулонными мембранными ультра-микрофильтрационными элементами (патент РФ №226978 и заявка на получение патента РФ на изобретение №2004138505).

Недостатки патронного ультра-микрофильтрационного элемента известных нам конструкций в сравнении с рулонными элементами типа МФРЭ состоят в относительно низкой удельной производительности (в расчете на общий геометрический объем), невозможности восстановления работоспособности и в относительно малом сроке службы (не более 1 года).

Заявленная нами ранее конструкция МФРЭ (по указанным выше охранным документам) является наиболее близким современным техническим решением. Вместе с тем, как показали длительные опытные исследования, указанные известные конструкции не являются оптимальными со стороны технологии восстановления их работоспособности, требуют мягкого режима промывки, выдерживают не более 50-100 промывок и обладают недостаточной воспроизводимостью показателей после проведения ряда промывок.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание конструкции МФРЭ, которая, усовершенствуя ранее заявленный рулонный элемент по указанным охранным документам РФ, не имела бы технических ограничений для применения высокоскоростного режима и многоразового восстановления работоспособности, давала возможность использования двухстадийного режима промывки при высоких расходах (подачах) промывочных сред (1,5-2,5 м3/час·м2 и более) и малом времени обработки (не более 2-10 секунд).

При этом усовершенствованная конструкция МФРЭ не должна терять высоких показателей по производительности рулонного элемента, достигнутых ранее.

Согласно изобретению поставленная задача решена тем, что в известной конструкции МФРЭ, которая состоит:

а) из фильтратотводящей перфорированной трубки, с прикрепленными к ней спирально намотанными через разделяющую турбулизаторную сетку мембранными пакетами, содержащими обернутый полупроницаемой мембраной многослойный дренаж, причем размеры ячеек слоев дренажа возрастают по направлению от мембраны к внутреннему слою дренажа, и

б) который (рулонный элемент)содержит отражающую манжету, расположенную на противоположном относительно подачи фильтруемой жидкости торце рулонного элемента, и

в) который (рулонный элемент) имеет свободный выход разделяющей турбулизаторной сетки и обернут внешней турбулизаторной сеткой и

- разделяющая турбулизаторная сетка выполнена их трех наложенных друг на друга сетчатых материалов, двух одинаковых наружных, прилегающих к рабочим поверхностям соседних мембранных пакетов, имеющих размеры ячеек от 0,1×0,1 мм до 2,0×2,0 мм, и одного внутреннего сетчатого материала, расположенного между указанными наружными сетчатыми материалами и имеющего размеры ячеек от 0,3×3,0 мм и 6,0×6,0 мм.

Для промышленной реализации изобретения в настоящее время согласно изобретению предлагается использовать в качестве многослойной разделяющей турбулизаторной сетки три наложенных друг на друга сетчатых материала, два из которых имеют одинаковые по размеру ячейки и выполняют роль наружных слоев, прилегающих к рабочим поверхностям соседних мембранных пакетов и имеющих размеры ячеек от 0,1×0,1 мм до 2,0×2,0 мм, и один из которых (сетчатый материал) выполняет роль внутреннего слоя, расположенного между наружными сетчатыми материалами и имеющего размеры ячеек от 3,0×3,0 мм до 6,0×6,0 мм.

В качестве фильтратотводящей трубки в заявляемой конструкции МФРЭ могут использоваться практически все имеющиеся на рынке, либо самостоятельно изготавливаемые, перфорированные трубки с наружным диаметром от 20 до 100 мм, толщиной стенки от 3 до 10 мм и диаметром отверстий (перфораций) от 2 до 8 мм, располагаемых на этой трубке равномерно по всей поверхности с шагом от 5 мм до 30 мм. Изготавливают перфорированные трубки из жестких конструкционных материалов, в том числе из полимеров - поливинилхлорида, полиэтилена, полипропилена, аминопласта, поликарбоната АВС и их сополимеров, в том числе из наполненных пластмасс, а также из неорганических материалов типа керамики и металлов.

Основные требования к фильтратотводящей трубке - достаточная прочность и стойкость к веществам, находящихся в фильтруемой жидкости, а также собственная химическая стойкость и экологическая безопасность (отсутствие выделения вредных веществ). Все эти требования известны специалистам и настоящее изобретение не вносит какие-либо изменения и дополнения к ним.

Используемые в настоящем изобретении ультра- и микрофильтрационные полупроницаемые мембраны, из которых изготавливают мембранные пакеты, также широко известны специалистам и могут быть изготовлены и применены из всех подходящих для них полимеров, таких как полиамиды, полисульфоны, сложные эфиры, регенерированная целлюлоза, полиарилаты, фторопласты. Ограничением здесь, как это известно, является механическая прочность мембран, которая должна обеспечивать изготовление мембранных пакетов, т.е. иметь способность подвергаться перегибу на 180°С без каких-либо деформаций и разрушения, а также выдерживать избыточные давления, которые сопутствуют процессам фильтрации и восстановления работоспособности.

В качестве дренажа в заявляемом МФРЭ используется многослойная конструкция, найденная нами в соответствии с изобретением по заявке на получение патента РФ №2004138505 от 29.12.2004 г. Дренаж изготовлен из сетчатого материала, имеющего как минимум три слоя - двух одинаковых наружных и одного внутреннего, размеры ячеек которых возрастают по направлению от мембраны (от внешнего слоя) к центру дренажа (к внутреннему слою).

При этом предпочтительным вариантом использования указанного многослойного дренажа в заявляемой конструкции МФРЭ является дренаж, изготовленный из дренажного полотна на основе основовязального трикотажного полиэтилен-терефталатного материала, пропитанного отвержденной эпоксидной смолой. Это для внешнего слоя дренажа. Для внутреннего слоя дренажа и для внешней турбулизаторной сетки предпочтительным вариантом является безузелковый сетчатый материал с соответствующим размером ячеек (см. Таблицу 1).

Отражающая манжета, которая используется в заявляемой конструкции МФРЭ, также уже раскрыта нами ранее в указанной выше заявке на изобретение №2004138505.

Манжету изготавливают из химически стойкого упругоэластичного материала типа резин, термопластичного полиуретана, эластичного поливинилхлорида и различных сополимеров. Манжета должна противостоять, не деформируясь, и в то же время не пропускать фильтруемую жидкость и промывочную систему, когда рабочее давление достигает до 4,0 кг/см и до 2,0 кг/см соответственно.

Разделяющую турбулизаторную сетку, как указано выше и в п.1 Формулы изобретения, можно изготавливать из трех сетчатых безузелковых материалов, накладывая их друг на друга непосредственно при изготовлении рулонного элемента. Однако разделяющую турбулизаторную сетку можно изготавливать заранее как единый сетчатый материал, например, накладывая друг на друга и затем сваривая (тепловой или иной сваркой) соответствующие по размеру ячеек сетчатые безузелковые материалы. В качестве исходных сетчатых материалов в этом случае предпочтительно использовать полимерные материалы, в которых нижние и верхние наложенные друг на друга элементы (тяжи, нити, перемычки) скреплены между собой сваркой под углом от 60 до 90 с образованием ячеек размером от 0,1 до 6,0 мм. Внешняя однослойная турбулизаторная сетка также изготавливается, как безузелковый сетчатый материал.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

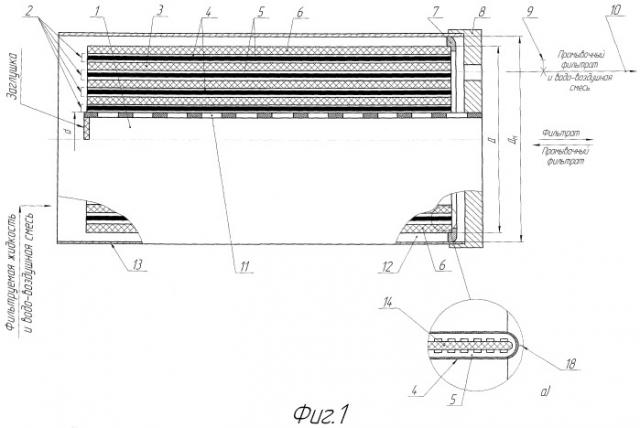

На фиг.1 приведена принципиальная конструкция заявляемого МФРЭ (в продольном разрезе), помещенная в корпусе мембранного модуля, в котором эксплуатируется МФРЭ, где

d - диаметр фильтратотводящей трубки,

Дм - внешний диаметр манжеты,

Д - внешний диаметр рулонного элемента.

На фиг.1а показан в увеличенном масштабе 3-слойный дренаж, который используется согласно изобретению в оптимальном варианте МФРЭ; дано расположение внешнего слоя, его канавок и расположение внутреннего слоя.

На фиг.2 приведена заявляемая принципиальная конструкция разделяющей турбулизаторной сетки (РТС), выполненной из наложенных друг на друга 3-х сетчатых безузелковых материала, двух одинаковых наружных (19), которыми РТС прилегает к рабочим поверхностям соседних мембранных пакетов, и одного внутреннего сетчатого материала (20), расположенного между наружными материалами.

1 - фильтратотводящая перфорированная трубка, которая имеет в своей стенке сквозные отверстия (11) в зоне их контакта с дренажом (5) мембранных пакетов (2), а также имеет на одном из своих торцов (на фиг.1 слева) заглушку для случая одностороннего вывода фильтрата (на фиг.1 вывод фильтрата вправо).

2 - мембранные пакеты, с помощью которых проводят фильтрацию данной жидкости и которые состоят из многослойного дренажа (5), обернутого (упакованного) полупроницаемой мембраной (4) в процессе изготовления МФРЭ.

3 - разделяющая турбулизаторная сетка, которая разделяет мембранные пакеты (2) и служит каналом для подвода фильтруемой среды к внешним поверхностям мембранных пакетов (2), а в процессе восстановления работоспособности МФРЭ она служит каналом для подвода водо-воздушной смеси к очищаемым поверхностям мембран (2) и выводом очищающего промывочного фильтрата.

4 - полупроницаемая ультра- или микрофильтрационная мембрана.

5 - дренаж, который расположен внутри мембранных пакетов (2) и который соединен с фильтратотводящей трубкой (1), с ее сквозными отверстиями (11).

6 - внешняя турбулизаторная сетка МФРЭ, которой обернут рулонный элемент и которая пространственно соединена с турбулизаторной сеткой (3), разделяющей мембранные пакеты (2).

7 - отражающая манжета, которая закрывает свободный проход фильтруемой жидкости и промывочного фильтрата, проходящих по внешнему свободному каналу (12), который расположен над внешней турбулизаторной сеткой, к линии отвода (10) промывочного фильтрата и водовоздушной промывочной смеси, и которая является полностью отражающей для водовоздушной смеси.

8 - крышка корпуса мембранного модуля (13), в котором эксплуатируется и обрабатывается (для восстановления работоспособности) МФРЭ. Эта крышка соединена с линией отвода промывочных средств.

9 - запорный кран на линии отвода (10). Закрыт в период фильтрации. Открыт в период промывки МФРЭ.

10 - линия для отвода промывочного фильтрата и водовоздушной смеси

11 - сквозные отверстия в фильтратотводящей перфорированной трубке, служащие для отвода фильтрата и подачи промывочного фильтрата.

12 - свободная зона (кольцевой зазор) для прохода фильтруемой жидкости и промывочной водовоздушной смеси к поверхности внешнего турбулизатора (6) и далее, радиально, по разделяющим турбулизаторам, разделяющих мембранные пакеты, к поверхностям полупроницаемой мембраны.

13 - корпус мембранного модуля, в котором эксплуатируется и промывается МФРЭ.

14 - внутренний (отводящий - для фильтрата и подводящий - для промывочного фильтрата) слой многослойного дренажа, состоящего как минимум из двух наружных дренажных слоев (выполненных в оптимальном варианте из дренажного полотна (5), имеющего канавки со стенками (15) и поперечные скрепляющие стяжки (16), и внутреннего слоя (в оптимальном варианте выполненного в виде обычной внешней турбулизаторной сетки).

15 - стенки канавок дренажного полотна.

16 - поперечные скрепляющие стяжки дренажного полотна.

17 - мононити, из которых состоит внутренний слой дренажа в оптимальном варианте его исполнения.

18 - полоски мембранного полотна (4), которые на первом этапе склеивания мембранного пакета пропитываются клеем.

19 - внешний слой разделяющей турбулизаторной сетки (фиг.2, поз.«б»).

20 - внутренний слой разделяющей турбулизаторной сетки (фиг.2, поз.«в»).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В дополнение вышесказанному относительно промышленной реализации изобретения отметим, что заявителем изготовлено и испытано 25 опытных образцов заявляемой конструкции МФРЭ, показатели которых в сравнении с усовершенствуемой конструкцией МФРЭ (по заявке №2004138505) приведены в таблицах 1 и 2.

Испытания образцов проводили на городской (г.Владимир) водопроводной воде, которая выполняла функцию фильтруемой жидкости.

Производительность (начальную, загрязненного и регенерированного МФРЭ) измерили по количеству фильтрата (очищенной воды), выводимому в единицу времени (литр/час) по фильтратотводящей трубке при закрытом кране 9 (фиг.1). Водопроводную воду подавали со стороны напорного торца МФРЭ (на фиг.1 подача воды на фильтрацию указана стрелкой). При этом использовали стандартный корпус, имеющий диаметр внутренний (Дм), равный 65 мм (примеры 1-4) и равный 100 мм (примеры 5-8). Примеры 2-8 относятся к МФРЭ, в котором использовался заявляемый многослойный разделяющий турбулизатор. Во всех примерах использовался многослойный дренаж. Пример 1 - контрольный, с однослойным разделяющим турбулизатором.

Восстановление работоспособности (регенерацию) загрязненного МФРЭ (уровень загрязнения которого дан в п.1.6 Таблицы 2 - см. падение производительности по сравнению с начальной) проводили в два этапа при относительно высокой, как это достигнуто благодаря изобретению многослойного разделяющего турбулизатора (разделяющей турбулизаторной сетки), подаче фильтрата от 0,8 до 2,5 м3/час·м2, и водно-воздушной смеси (от 1,0 до 3,0 м3/час) и времени подачи от 2 до 10 секунд соответственно.

На первом этапе промывки промывочную жидкость (очищенную водопроводную воду) подавали через фильтратотводящую трубку, противоточно направлению фильтрации, через линию вывода фильтрата, контролируя подачу (м3/час·м2), и время промывки (сек). Окончание первого этапа промывки устанавливали по заданному времени подачи промывочной жидкости.

На втором этапе промывки использовали водно-воздушную смесь, которую подавали прямоточно, по линии подачи фильтруемой жидкости, контролируя и задавая подачу смеси (м3/час) и время подачи (сек). Окончание второго этапа промывки устанавливали по заданному времени подачи водно-воздушной смеси.

После завершения 2-этапного процесса восстановления работоспособности МФРЭ измеряли восстановленную производительность (п.3, таблица 2) и фиксировали максимально возможное число восстановлений производительности МФРЭ (п.4, таблица 2).

Как можно видеть из приведенных экспериментальных данных, заявляемая конструкция МФРЭ сохранила достоинства предшествующей ей конструкции и в то же время приобрела новое существенное качество - возможность использования интенсивного режима промывки и увеличение срока службы (возможного числа промывок).

| Таблица 1 | |||||||||

| Примеры осуществления заявляемого способа изготовления мембранного ультра- и микрофильтрационного рулонного элемента | |||||||||

| №№ | Наименование этапов и приемов способа изготовления МФРЭ | Данные по примерам 1-8 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| 1. | Изготовление многослойных разделяющих турбулизаторных сеток, дренажа и мембранных пакетов | ||||||||

| 1.1 | Материал двух внешних слоев, дренажа, мм/ед/мм | 0,16 | 0,32 | 0,25 | 0,20 | 0,16 | 0,20 | 0,16 | 0,32 |

| 24 | 12 | 20 | 16 | 20 | 16 | 24 | 12 | ||

| 0,16 | 0,32 | 0,20 | 0,25 | 0,16 | 0,16 | 0,20 | 0,32 | ||

| 1.2 | Материал внутреннего слоя дренажа, угол скреп/размер ячейки/угол устан., мм | ||||||||

| 0° | 90° | 90° | 90° | 60° | 75° | 75° | 90° | ||

| 3 | 4 | 3 | 2 | 3 | 3,5 | 3 | 2 | ||

| 45° | 45° | 45° | 45° | 45° | 45° | 45° | 30° | ||

| 1.3 | Материал мембранного пакета | 430×300 | 400×400 | 400×400 | 400×300 | 450×400 | 450×400 | 450×400 | 450×300 |

| - ультрафильтра, размер, мм × мм | |||||||||

| - микрофильтра, размер, мм × мм | |||||||||

| 1.4 | Материал внешних слоев, разделяющей турбулизаторной сетки, размер ячейки мм × мм | ||||||||

| - | 0,1×0,1 | 1,0×1,0 | 1,0×1,0 | 1,5×1,5 | 1,0×1,0 | 2,0×2,0 | 1,5×1,5 | ||

| 1.5 | Материал внутреннего слоя, разделяющей турбулизаторной сетки, размер ячейки мм × мм | ||||||||

| - | 3,0×3,0 | 4,0×4,0 | 4,0×4,0 | 4,0×4,0 | 4,0×4,0 | 4,0×4,0 | 5,5×5,5 | ||

| 1.6 | Склеивание мембранных пакетов | ||||||||

| -пропитка, клей/концентрир., % ** | ПУ/30 | Э/30 | ПУ/40 | Э/40 | Э/50 | ПУ/50 | ПУ/60 | ПУ/60 | |

| 2. | Фильтратотводящая трубка, матер./d | ПВХ***/20 | пвх/20 | пвх/20 | пвх/20 | пвх/20 | пвх/20 | пвх/20 | пвх/20 |

| 3. | Наматывание мембранных пакетов, количество | ||||||||

| 3 | 3 | 3 | 3 | 4 | 4 | 4 | 4 | ||

| - склеивание, клей/температура, °С | ПУ/20 | Э/20 | ПУ/20 | Э/20 | Э/20 | ПУ/20 | ПУ/25 | ПУ/25 | |

| 4. | Обертывание турбулизаторной сеткой, угол скр/размер ячеек/ угол уст. | 90/4/45 | 90/4/45 | 90/4/45 | 90/3/45 | 90/4/45 | 90/4/45 | 90/4/45 | 60/4/30 |

| 5. | Установка отражающей манжеты, Дм/Д | 65/58,5 | 65/58,5 | 65/58,5 | 65/58,5 | 95/88,5 | 95/88,5 | 95/88,5 | 95/88,5 |

| * размер канавок/число канавок/размер ячейки сетки; | |||||||||

| ** ПУ - полиуретановый клей, Э - эпоксидный клей; | |||||||||

| *** ПВХ - поливинилхлорид жесткий. |

| Таблица 2 | |||||||||

| Примеры осуществления заявляемого способа восстановления работоспособности опытных образцов мембранного ультра-микрофильтрационного рулонного элемента (МФРЭ). | |||||||||

| №№ | Наименование показателей МФРЭ и режимов осуществления способа восстановления работоспособности | Данные по примерам 1-8 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| 1. | Показатели испытываемых образцов МФРЭ | ||||||||

| 1.1 наружный диаметр, Д, мм | 60 | 60 | 60 | 60 | 90 | 90 | 90 | 90 | |

| 1.2 длина, мм | 300 | 400 | 400 | 300 | 400 | 400 | 400 | 300 | |

| 1.3 площадь поверхности фильтрации, м2 | 0,5 | 0,5 | 0,5 | 0,4 | 1,0 | 1,0 | 1,0 | 0,8 | |

| 1.4 тип используемой полупрониц. мембраны | |||||||||

| - ультрафильтр на основе ацетата целлюлозы | + | - | - | - | + | - | - | - | |

| - ультрафильтр на основе фенилона | - | + | - | - | - | + | - | - | |

| - микрофильтр на основе ацетата целлюлозы | - | - | + | - | - | - | + | - | |

| - микрофильтр на основе гидрофилизован. фторопласта | - | - | - | + | - | - | - | + | |

| 1.5 начальная производительность МФРЭ | |||||||||

| по очищенной воде, л/ч | 40 | 40 | 90 | 85 | 80 | 90 | 200 | 200 | |

| 1.6 Производительность МФРЭ (по системе п.1.5) перед началом | 20 | 30 | 60 | 60 | 50 | 60 | 130 | 130 | |

| промывки (загрязненного МФРЭ), л/ч | |||||||||

| 2. | Восстановление работоспособности МФРЭ | ||||||||

| 2.1 Первый этап промывки. | |||||||||

| Использовался фильтрат, полученный из системы п.1.5 | |||||||||

| - расход фильтрата на промывку, м3/ч·м2 | 0,5 | 0,8 | 1,2 | 1,2 | 2,0 | 2,0 | 2,5 | 2,0 | |

| - время промывки фильтратом, с | 5 | 5 | 2 | 2 | 10 | 10 | 5 | 5 | |

| 2.2 Второй этап промывки. | |||||||||

| Состав водно-воздушной смеси: | |||||||||

| - вода, объемная часть | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| - воздух, объемная часть | 10 | 10 | 20 | 20 | 10 | 10 | 20 | 20 | |

| Режим подачи водовоздушной смеси: | |||||||||

| - расход смеси, м3/ч | 1,0 | 1,2 | 1,2 | 1,2 | 3,0 | 3,0 | 3,0 | 3,0 | |

| - время промывки водовоздушной смесью, с | 2 | 2 | 3 | 3 | 2 | 2 | 3 | 3 | |

| 3. | Производительность МФРЭ (по системе п.1.5) после | ||||||||

| восстановления работоспособности, л/ч | 35 | 40 | 85 | 70 | 80 | 90 | 180 | 170 | |

| 4. | Максимальное число восстановлений, ед. | 100 | 500 | 400 | 450 | 500 | 700 | 500 | 400 |

Мембранный ультра-микрофильтрационный рулонный элемент, состоящий из фильтратотводящей перфорированной трубки с прикрепленными к ней спирально намотанными через разделяющую турбулизаторную сетку мембранными пакетами, содержащими обернутый полупроницаемой мембраной многослойный дренаж, причем размеры ячеек слоев дренажа возрастают по направлению от мембраны к внутреннему слою дренажа, отражающей манжеты, расположенной на противоположном относительно подачи фильтруемой жидкости торце рулонного элемента, причем рулонный элемент обернут внешней турбулизаторной сеткой, отличающийся тем, что разделяющая турбулизаторная сетка выполнена из трех наложенных друг на друга сетчатых материалов, двух одинаковых наружных, прилегающих к рабочим поверхностям соседних мембранных пакетов и имеющих размеры ячеек от 0,1×0,1 до 2,0×2,0 мм, и одного внутреннего сетчатого материала, расположенного между указанными наружными сетчатыми материалами и имеющего размеры ячеек от 3,0×3,0 и 6,0×6,0 мм.