Способ приготовления смеси сыпучих материалов и установка для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к приготовлению смеси сыпучих материалов и может быть использована в химической, пищевой, фармацевтической промышленности. Способ осуществляют в лопастном смесителе. Способ включает загрузку компонентов и их смешивание за счет организации «поршневого» и сдвигового перемещения частиц компонентов смеси. Выгрузку готовой смеси осуществляют через разгрузочное отверстие в одной из крайних частей смесителя, для чего организуют поворот лопаток, находящихся диаметрально противоположно в одном ряду рабочих органов: одних на угол от 0° до α=180°-αк, где αк - критический угол поворота, равный 60-70°, а противоположных им лопаток на угол от 0° до αк. Установка содержит полый вал с лопатками, оси которых соединены с механизмом изменения их угла поворота, расположенным в полости вала и имеющим устройство для его продольного перемещения. Механизм изменения угла поворота состоит из двух независимых частей, позволяющих осуществлять поворот лопаток, расположенных диаметрально противоположно друг другу в одном ряду рабочих органов, на различный угол. Технический результат - повышение качества смеси, сокращение общего времени смешивания и энергозатрат. 2 н.п. ф-лы, 4 ил.

Реферат

Группа изобретений относится к области переработки сыпучих материалов и может быть использована в химической, пищевой, фармацевтической промышленности.

Известен способ получения многокомпонентной смеси в комбикормовом производстве путем одновременного дозирования всех компонентов [см. кн. Технология муки, крупы и комбикормов / Г.А.Егоров, Е.М.Мельников, Б.М.Максимчук. - М.: Колос, 1984, с.339]. Его недостаток - одновременное дозирование большого числа компонентов, что требует установки нескольких дозаторов различной грузоподъемности, а также неравномерное смешивание трудносыпучих компонентов.

Известен также способ приготовления смеси сыпучих материалов [см. кн. Технологическое оборудование предприятий по хранению и переработке зерна / Под ред. А.Я.Соколова. - М.: Колос, 1984, с.207]. Данный способ характеризуется тем, что все компоненты загружают в смеситель через загрузочное отверстие, затем следует рабочий процесс, при котором рабочий орган многократно перемещает компоненты внутри смесителя. За счет циркуляции компоненты равномерно распределяются по всему объему, после чего смесь выгружается. В качестве недостатков данного технического решения можно выделить следующее:

1. Загрузка смешиваемого материала осуществляется через загрузочное отверстие лишь в определенной области смесителя, что приводит к неравномерной нагрузке на рабочие органы и к появлению дополнительного времени на распределение материала равномерно по всей длине смесителя.

2. Регламент загрузки определяется без учета размера частиц и/или плотностей материала, из которого состоят компоненты, что приводит к преждевременному появлению процесса сегрегации частиц.

3. Применение фиксированного пространственного положения рабочих органов, в частности лопаток. Это обстоятельство не позволяет использовать различные виды перемещений частиц для интенсификации процесса смешивания и облегчения запуска двигателя в момент начала процесса смешивания, а также осуществить перемещение готовой смеси единым потоком к выгрузному отверстию.

Известен смеситель с регулированием пространственного положения перемешивающих лопаток и пружиной с регулируемым усилием сжатия, благодаря которой устанавливается оптимальная упругость перемешивающих лопаток в зависимости от объемного веса смешиваемых материалов и их гранулометрии [см. Патент РФ 2077942 (94007464) A1, B01F 15/00. Смеситель / Л.Р.Гуревич, Г.В.Хохлачев, А.Я.Старожицкий, В.С.Щукин (РФ), 27.01.1996]. Недостатком данного смесителя является отсутствие возможности направленного управляемого изменения пространственного положения лопаток.

За прототип установки и способа взят смеситель с возможностью регулирования положения лопаток в зависимости от периода процесса смешивания [Патент РФ 2233197 С2, МКИ В01F 7/04, 3/18. Способ приготовления смеси сыпучих материалов и установка для его осуществления / Першин В.Ф., Демин О.В.; заявитель и патентообладатель Тамб. Гос. Техн. Ун-т - №2002100969; заявл. 08.01.02, опубл. 27.07.04, Бюл. №21]. Недостатком данной установки и способа является то, что отсутствует возможность обеспечения целенаправленного перемещения готовой смеси без потери однородности к выгрузному отверстию, расположенному обычно в крайне левой или крайне правой части смесителя.

Технической задачей изобретения является повышение качества смеси, сокращение общего времени смешивания и затрат энергии.

Решение поставленной задачи достигается тем, что загрузку компонентов осуществляют равномерно по длине смесителя и последовательно в порядке уменьшения размеров частиц и/или увеличения плотности материалов, из которых состоят компоненты. В начале процесса смешивания в течение некоторого времени (от 10 до 60 секунд) процесс осуществляется при минимальных интенсивностях как «поршневого», так и сдвигового перемещения компонентов, затем осуществляется плавный переход к максимальной интенсивности «поршневого» перемещения компонентов, которая реализуется в течение от 0,1 до 0,3 от общего времени процесса смешивания, и заканчивается процесс смешивания при максимальной интенсивности сдвигового перемещения компонентов смеси. В связи с необходимостью обеспечения перемещения единым потоком готовой смеси к выгрузному отверстию, расположенному у одной из крайних частей смесителя, без потери однородности организуется максимальная интенсивность сдвигового перемещения всего объема смеси в направлении к выгрузному отверстию.

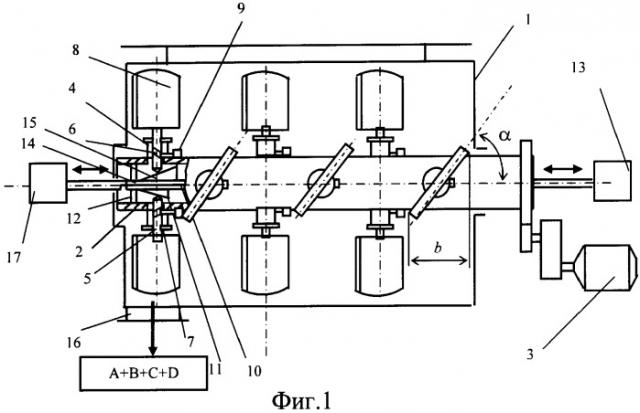

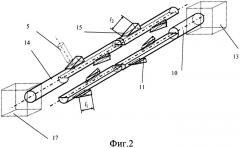

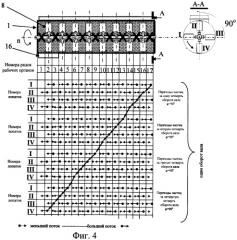

На фиг.1 изображен общий вид лопастного смесителя, на фиг.2 - схема механизма изменения угла поворота лопаток, на фиг.3 - схема перемещения частиц смеси при различных углах поворота лопатки, на фиг.4 - поэтапная схема перемещения частиц компонента при разгрузке за один оборот вала.

Смесительная установка содержит корпус 1, внутри которого расположен полый вал 2, имеющий привод 3 (фиг.1). На валу 2 радиально по винтовой линии жестко установлены втулки 4, в которых расположены оси 5, имеющие винтовые канавки 6. Длина канавки по дуге окружности у диаметрально противоположно расположенных в ряду рабочих органов лопаток различная (равна π/2 и π), и оси лопаток в соседних рядах имеют противоположное направление винтовых канавок, т.е. оси диаметрально противоположных лопаток имеют одинаковое направление. Втулки 4 снабжены уплотнительными устройствами 7. К осям 5 жестко закреплены лопатки 8. Втулки имеют штифты 9, взаимодействующие с винтовыми канавками осей 5. Для изменения угла поворота лопаток служит механизм, выполненный в виде установленных в полости вала 2 полукруглых штанг 10 и 14, соприкасающихся друг с другом по плоскости, проходящей через ось вращения вала, с упорами 11 и 15, размещенными по линиям, эквивдистантным линиям установки втулок 4, и взаимодействующими с торцами осей лопаток. Торцы осей рекомендуется выполнять коническими, чтобы обеспечить осевую нагрузку при перемещении оси 5 и минимизировать при этом затраты энергии на перемещение за счет точечного контакта оси 5 и упоров 11 и 15. Упоры 11 и 15 выполнены коническими, а их длина (l1 и l2) (фиг.2) зависит от длины винтовых канавок хода осей 5 лопаток 8. Штанги 10 и 14 установлены в направляющих втулках 12 с возможностью возвратно-поступательного перемещения. Наружные концы штанг 10 и 14 соединены с реверсивными исполнительными механизмами 13 и 17, которые обеспечивают независимое перемещение штанг и соответственно различный поворот лопаток, расположенных в одном ряду рабочих органов. Лопатки 8 на периферии выполнены скругленными. Таким образом, механизм изменения угла поворота лопаток относительно оси вращения вала состоит из двух независимых частей (фиг.2): одна часть состоит из штанги 10, представляющей собой в профиле полуокружность с расположенными на ней упорами 11 и имеющей реверсивный исполнительный механизм 13; вторая часть состоит из штанги 14, представляющей собой в профиле также полуокружность с расположенными на ней упорами 15 и имеющей реверсивный исполнительный механизм 17.

Способ реализуется следующим образом.

Производится равномерная последовательная загрузка компонентов в смеситель. Загрузку осуществляют с помощью ленточного транспортера равномерно по длине смесителя. Это необходимо для сокращения времени распределения компонентов по длине смесителя и создания одинаковой нагрузки на все рабочие органы смесителя в момент начала процесса смешивания. Также экспериментально определено, что при загрузке компонентов в порядке уменьшения размеров частиц и/или увеличения плотности материалов, из которых состоят компоненты, значительно уменьшается вероятность концентрации компонента, состоящего из частиц меньшего размера по сравнению с частицами другого компонента, в периферийной части, что позволяет повысить качество смесеприготовления. То есть процесс смешивания происходит равномерно за счет сочетания конвективного и диффузионного смешивания без заметного влияния на процесс преждевременной сегрегации частиц.

Далее вращение от привода 3 через зубчатую передачу передается на полый вал 2 с лопатками 8, производящими перемешивание исходных компонентов (фиг.1). В начальный момент для облегчения пуска двигателя устанавливается лопатка под углом 90° к оси вращения вала. Причем в данный момент вылет лопатки минимальный, то есть зазор между лопаткой и цилиндрическим корпусом максимальный, что опять же исключает возможность заклинивания материала и, как следствие, перегрузку двигателя в момент запуска.

Детальные экспериментальные и теоретические исследования процесса смешивания сыпучих материалов в лопастном смесителе с рабочими органами, выполненными в виде плоских пластин, показали, что при угле поворота лопаток в диапазоне от 0° до φст. (φст. - угол трения сыпучего материала о поверхность рабочего органа) основное перемещение частиц из зоны движения лопатки в соседние с ней зоны осуществляется блоками на удалении от лопасти [см. Совершенствование методов расчета и конструкций лопастных смесителей: Диссерт. на соиск. уч. степени канд. техн. наук / О.В.Демин. - Тамбов, 2003. - 210 с.]. Т.к. данный процесс аналогичен по своему механизму движению поршня, рассматриваемое перемещение частиц сыпучего материала условно названо "поршневым". При угле поворота лопаток в диапазоне от φст. до 90° перед лопастью образуются потоки частиц сыпучего материала, равномерно распределяющихся из зоны движения лопатки в соседние с ней зоны. В результате перемещение частиц обеспечивается за счет сдвиговых процессов между потоками частиц, в связи с чем данный вид перемещения назван сдвиговым. Причем в диапазоне от αк до 90° (где αк - критический угол поворота лопатки, определяемый экспериментально) затраты энергии на процесс перемещения частиц значительно уменьшаются в связи с активным возрастанием доли перемещения материала в направлении поворота лопаток, активным скольжением слоев материала относительно поверхности рабочих органов и малыми размерами «застойной» зоны перед лопаткой. При увеличении угла поворота лопаток от 0° до 90° затраты энергии уменьшаются, наиболее стабильные значения имеют место при α=αопт. (40…50°), а затем после α=αк резко снижаются.

При движении плоской лопатки в слое сыпучего материала возможны три варианта движения частиц: 1) переход в соседний слева ряд; 2) переход в соседний справа ряд; 3) остаются в ряду. В зависимости от направления лопатки переходы вправо и влево разбиваются на больший и меньший потоки. В случае если угол поворота лопаток составляет 0° относительно оси вращения вала, объемы потоков частиц влево v1 и вправо v2 становятся одинаковыми (больший и меньший потоки равны) (фиг.3). При угле поворота в диапазоне от 0° до 90° поток влево v1 (больший) увеличивается при увеличении угла, а поток (меньший) вправо v2 уменьшается пропорционально ширине захвата лопатки. Ширина рабочих органов b определяется углом поворота αопт. для случая оптимальных значений от 40 до 50° в зависимости от физико-механических свойств применяемых материалов (интенсивное сдвиговое перемещение). В этом случае большая часть материала перемещается влево, и зависит от геометрических параметров «застойной» зоны перед лопаткой. В случае угла поворота, равного критическому (αк), ширина захвата уменьшается, но объем материала, перемещаемого влево, увеличивается, за счет большего захвата правой половины ширины рабочих органов (перемещения вправо практически не происходит). Для случая поворота лопаток на угол, равный 0°, ширина захвата лопатки увеличивается, но снижается объем материала перемещаемого влево, т.к. он разделяется на две равные части .

Известно, что процесс смешивания в смесителе сыпучих материалов складывается из следующих элементарных процессов [см. кн. Технологическое оборудование предприятий по хранению и переработке зерна / Под ред. А.Я.Соколова. - М.: Колос, 1984, с.206, Макаров Ю.И. Аппараты для смешения сыпучих материалов. - М.: Машиностроение, 1973, с.85]:

1. Перемещение группы смежных частиц из одного места смеси в другое внедрением, скольжением слоев (процесс конвективного смешивания);

2. Постепенное перераспределение частиц различных компонентов через свежеобразованную границу их раздела (из-за внешней схожести с процессом диффузии молекул этот процесс смешивания называют диффузионным);

3. Сосредоточение частиц, имеющих одинаковую массу, в соответствующих местах смесителя под действием гравитационных или инерционных сил (процесс сегрегации).

При перемешивании сыпучих материалов в смесителе одновременно протекают все три элементарных процесса. Однако доля их влияния в различные периоды смешивания неодинакова. В первое время качество смеси, оцениваемое тем или иным критерием, например коэффициентом неоднородности Vc, изменяется в основном за счет конвективного разноса компонентов. В это время процесс смешивания идет на уровне макрообъемов. Поверхность раздела между разнотипными компонентами еще невелика, поэтому доля процесса диффузионного в общем процессе смешивания невелика. Главное влияние на процесс смешивания в эти моменты времени оказывает характер движения потоков частиц в смесителе.

Для интенсификации данного процесса, то есть переноса больших порций сыпучего материала на большие расстояния через определенное время (от 10 до 60 секунд) в зависимости от физико-механических свойств применяемых материалов устанавливается угол поворота лопатки 8, равный 0°, путем перемещения штанг 10 и 14. При этом упоры 11 и 15 нажимают на торцы осей 5, которые поворачиваются на заданный угол вокруг своих осей и одновременно перемещаются радиально от оси вала 2. Угол поворота лопаток 8 от 90° до 0° обеспечивается длиной винтового паза оси 5 и длиной упоров. Тем самым организуется максимальная интенсивность «поршневого» перемещения частиц. Этот процесс идет с большой скоростью и продолжается в течение от 0,1 до 0,3 от общего времени смешивания.

Известно, что после того как компоненты в основном будут распределены по рабочему объему смесителя, процессы конвективного и диффузионного смешивания становятся по их влиянию на общий процесс смешивания сопоставимы. В это время процесс перераспределения частиц идет уже на уровне микрообъемов. Начиная с некоторого момента процесс диффузионного смешивания становится преобладающим. Более заметное влияние на ход процесса смешивания начинает оказывать сегрегация частиц. Именно поэтому на данном этапе организуется максимальная интенсивность сдвигового перемещения частиц, для чего устанавливается угол поворота лопаток из диапазона оптимальных значений от 40 до 50° в зависимости от физико-механических свойств применяемых материалов, из которых состоят компоненты смеси. При этом штанги перемещаются в обратном направлении, упоры отходят от торцов осей, и лопатки силами сопротивления материала поворачиваются на заданный угол, одновременно перемещаясь к оси вала, и фиксируются упорами. Данный процесс характеризуется значениями оптимального сочетания количественных показателей сдвигового перемещения частиц под воздействием лопатки и энергозатрат, которые определяются экспериментально.

Затем процессы сегрегации и диффузионного смешивания уравновешиваются, и дальнейшее перемешивание компонентов смеси не имеет смысла, так как качество смеси остается постоянным.

После приготовления смеси требуемого качества для выгрузки, т.е. перемещения материала вдоль смесителя большими порциями за минимальное количество оборотов вала, штанга 14 смещается влево, чтобы обеспечить угол поворота контактирующих с ней лопаток, равный α=180°-αк, а штанга 10 также влево, но для поворота контактирующих с ней лопаток на угол α=αк (где αк - критический угол поворота лопатки). Таким образом, вся смесь будет смещаться из крайне правой части смесителя в крайне левую часть по большему потоку к выгрузному отверстию 16. Причем первые порции материала достигнут выгрузного отверстия за короткое время (в нашем случае за один оборот вала), что значительно сокращает время выгрузки и способствует сохранению однородности смеси при разгрузке.

При вращении вала для угла поворота в диапазоне от 0° до 90° частицы смеси (фиг.4) из крайне правого ряда рабочих органов (в нашем случае семнадцатого) перемещаются за две четверти оборота вала в шестнадцатый и пятнадцатый ряды поочередно лопатками I и II. Затем, в течение третьей четверти оборота вала, лопаткой III пятнадцатого ряда они переместятся в четырнадцатый ряд и вернутся в шестнадцатый ряд, в течение четвертой четверти оборота вала переместятся лопаткой IV в тринадцатый ряд и в пятнадцатый. Аналогичная картина будет повторяться и в других соседних рядах рабочих органов. Таким образом, время перемещения частиц смеси из крайне правой части смесителя (семнадцатый ряд рабочих органов) в крайне левую часть к разгрузочному отверстию зависит от объема материала, перемещаемого в соседний слева ряд. Наибольший объем, перемещаемый в левую сторону, при прочих равных условиях (ширина рабочих органов, ширина лопатки, свойства смешиваемых материалов и т.д.) соответствует углу поворота лопаток α=αк (фиг.3).

При разгрузке через разгрузочное отверстие, расположенное в крайне левой части смесителя, наиболее рациональным с точки зрения уменьшения времени перемещения частиц смеси является использование угла поворота лопаток, равного 0°, если рассматривать зависимое противоположное направление лопаток в рядах рабочих органов (рассмотренный прототип). При этом лопатки поочередно будут перемещать материал одновременно равными объемами влево и вправо (фиг.3), осуществляя в конечном итоге перемещение смеси к выгрузному отверстию порциями в виде «поршневого» перемещения, которое для данного периода смесеобразования является наиболее опасным с точки зрения сегрегации и экономически нецелесообразным с точки зрения максимальных затрат энергии. Если при этом угол поворота будет больше 0°, лопатки поочередно будут его перемещать большими порциями то вправо, то влево, не обеспечив при этом быстрого перемещения влево к выгрузному отверстию.

Если использовать независимое изменение угла поворота лопаток диаметрально противоположно расположенных в рядах рабочих органов, обеспечив одинаковое направление всех лопаток во всех рядах и соответственно поочередное перемещение материала большими порциями влево, время перемещения (разгрузки) значительно сокращается за счет большего объема перемещения влево (фиг.3). Т.е. траектория движения частиц смеси (фиг.4) для обоих случаев (прототипа и предложенного способа) одинаковая, но объем частиц смеси, перемещаемых при этом, больше в случае применения предложенного способа и конструкции (фиг.3). При этом, т.к. реализуется при разгрузке сдвиговое перемещение смеси, значительно сокращаются затраты энергии по сравнению с прототипом.

Как известно, общее время смешивания определяется временем загрузки, смешивания и выгрузки смеси

tобщ.=tзагр.+tсмеш.+tвыгр.,

где tобщ. - общее время смешивания, мин;

tзагр. - время загрузки, мин;

tсмеш. - время процесса смешивания, мин;

tвыгр. - время выгрузки, мин.

В результате организации последовательной равномерной по длине смесителя загрузки компонентов и их смешивания путем сочетания интенсивности «поршневого» и сдвигового перемещений достигается значительное сокращение времени загрузки tзагр., смешивания tсмеш., а также некоторое улучшение качества смесеприготовления по сравнению со смешиванием в известных лопастных смесителях с фиксированным расположением лопаток. Организация перемещения готовой смеси к выгрузному отверстию позволяет исключить явление сегрегации при разгрузке, что также способствует увеличению качества смеси по сравнению с рассмотренным прототипом, где выгрузка при условии сохранения качества возможна лишь при опрокидывании корпуса смесителя или путем постепенного перемещения материала к выгрузному отверстию с вероятностью сегрегации смеси, со значительными затратами времени на выгрузку tвыгр..

Длина канавки определяет диапазон возможных положений лопатки при смешивании, то есть каждая лопатка имеет возможность поворачиваться от 0° до 90°, а противоположные им в ряду лопатки имеют возможность поворачиваться от 0° до 180°-αк, вместе с изменением положения меняется и вылет лопатки, что необходимо учитывать для обеспечения отсутствия заедания между кромкой лопатки и корпусом. Противоположное направление винтовых канавок лопаток в соседних рядах обуславливает изменение положения лопаток относительно друг друга, обеспечивающее необходимое качество смешивания.

Для обеспечения плавного (без заедания) перемещения штифтов 9 в канавках 5 (фиг.1) необходимо, чтобы угол подъема витка канавки (γ) по аналогии с червячной передачей [Прикладная механика: Учеб. пособие для вузов / К.И.Заблонский, М.С.Беляев, И.Я.Телис, С.И.Филипович, Н.А.Цецерин. - Киев: Вища школа. Головное изд.во, 1984, с.154] и передачей винт-гайка [Прикладная механика: Учеб. для вузов / Г.Б.Иосилевич, Г.Б.Строганов, Г.С.Маслов. - М.: Высшая школа, 1989, с.158-201] составлял от 5 до 20°.

Длины упоров 11 и 15 (фиг.2) (l1 и l2) зависят от внутреннего радиуса канавки 6 оси 5 (фиг.1).

Известно, что при развертке винтовой канавки путь перемещения штифта 9 по канавке 6 оси 5 с учетом поворота лопатки на угол α будет определяться зависимостью

,

где R - внутренний радиус канавки 6 оси 5, м;

α - угол поворота лопатки относительно оси вращения вала, град;

γ - угол подъема витка канавки 6, град.

При конической форме торца оси 5 точка контакта оси 5 и поверхности упоров 11 и 15 (фиг.2) при повороте лопатки от нуля до α будет проходить путь (S2), равный пути перемещения штифта 9 по канавке 6 оси 5, т.е. S2=S1

.

Чтобы гарантировать отсутствие соскальзывания оси 5 с поверхности упоров 11 и 15, их длина l должна быть несколько больше пути перемещения S2, примерно на 5…10%. То есть длина упоров будет определяться зависимостью

l=(1,05…1,1)·S2.

С учетом различного максимального поворота лопаток, расположенных диаметрально противоположно в одном ряду рабочих органов, на различный угол α в процессе смешивания и выгрузки готовой смеси получаем минимальные длины упоров 11 и 15.

В частности, для упоров 11 штанги 10 (фиг.2) максимальный угол поворота лопаток составляет 90°, т.е.

.

Для упоров 15 штанги 14 максимальный угол поворота лопаток α=αк, т.е.

.

1. Способ приготовления смеси порошкообразных и мелкозернистых сыпучих материалов в лопастном смесителе, включающий загрузку компонентов и их смешивание за счет организации «поршневого» и сдвигового перемещения частиц компонентов смеси и выгрузку готовой смеси, отличающийся тем, что выгрузку готовой смеси осуществляют через разгрузочное отверстие в одной из крайних частей смесителя, для чего организуют поворот лопаток, находящихся диаметрально противоположно в одном ряду рабочих органов, на различный угол: одних на угол от 0° до α=180°-αк, где αк - критический угол поворота, равный 60-70°, а противоположных им лопаток на угол от 0° до αк.

2. Установка для приготовления смеси сыпучих материалов, содержащая полый вал с лопатками, оси которых соединены с механизмом изменения их угла поворота, расположенным в полости вала и имеющим устройство для его продольного перемещения, отличающаяся тем, что механизм изменения угла поворота состоит из двух независимых частей, позволяющих осуществлять поворот лопаток, расположенных диаметрально противоположно друг другу в одном ряду рабочих органов, на различный угол.