Роторный аппарат

Иллюстрации

Показать всеИзобретение относится к технике обработки жидких сред и может быть использовано для проведения различных физико-химических, гидромеханических и тепломассообменных процессов в системах «жидкость-жидкость». Роторный аппарат содержит корпус с крышкой и патрубками входа и выхода среды, концентрично установленные в нем ротор и статор с каналами в боковых стенках, камеру озвучивания. Каналы в статоре выполнены в виде чередующихся друг с другом глухих и сквозных каналов. Каждый глухой канал снабжен дополнительными каналами, соединенными с соседними сквозными каналами, причем выход дополнительного канала направлен навстречу потоку среды через сквозной канал, а его ось образует угол α=10÷70° с осью сквозного канала. Технический результат: повышение эффективности проведения технологических процессов в жидкой проточной среде. 4 ил., 1 табл.

Реферат

Устройство относится к технике обработки жидких сред и может быть использовано для проведения различных физико-химических, гидромеханических и тепломассообменных процессов в системах «жидкость - жидкость».

Известно перемешивающее устройство, содержащее статор и ротор в виде набора концентричных чередующихся цилиндров с прорезями с направляющим устройством в виде наружного цилиндра с расположенными по его периметру скрещивающимся каналами, разделенными перемычками, направляющее устройство снабжено внутренним цилиндром с радиальными каналами в стенке и параллельными центральной оси цилиндра наружными радиальными перегородками, клинообразными перегородками, размещенными посередине скрещивающихся каналов наружного цилиндра параллельно его оси, при этом радиальные перегородки расположены напротив перемычек, разделяющих скрещивающиеся каналы, направленные навстречу друг другу. Геометрические параметры определяются соотношениями (SU 1335316, B01F 7/28, 1985).

Интенсификация процесса перемешивания достигается за счет взаимодействия скрещивающихся двойных струй, создания на их границах касательных напряжений, направленных под углом к осям струй.

Недостатком этого устройства является то, что перемешивание за счет взаимодействия перемешивающихся струй осуществляется в большом объеме рабочей емкости, при этом интенсивность перемешивания резко снижается по мере удаления от аппарата. Основной недостаток - отсутствие кавитации, важнейшего интенсифицирующего фактора, в объеме емкости.

Наиболее близким к изобретению по получаемому эффекту является роторный аппарат, содержащий корпус с крышкой и патрубками входа и выхода среды, концентрично установленные в нем ротор и статор с каналами в боковых стенках, камеру озвучивания, каналы в статоре выполнены в виде чередующихся друг с другом глухих и сквозных каналов, глухие каналы снабжены дополнительными каналами, соединяющими их с патрубком входа среды и расположенными в крышке аппарата, количество каналов ротора и статора определяются соотношениями (SU 1719045, B01F 7/28, 1991). Интенсификация процессов диспергирования и теплообмена осуществляется за счет увеличения интенсивности акустических колебаний. Недостаток устройства: недостаточная интенсивность кавитации и незначительные турбулентные пульсации скорости и давления потока среды в каналах статора.

Техническая задача изобретения - повышение эффективности проведения технологических процессов в жидкой проточной среде.

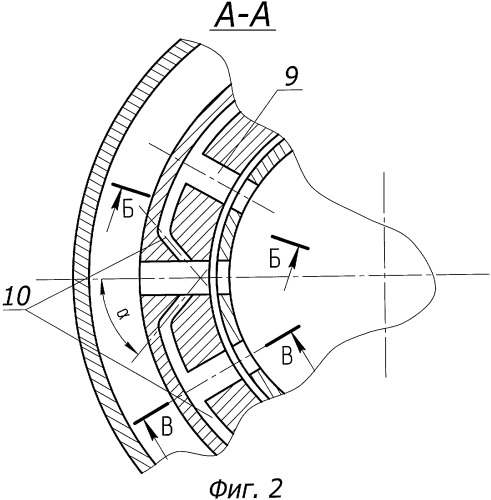

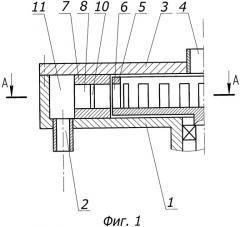

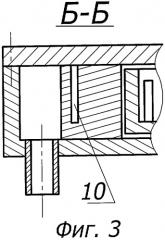

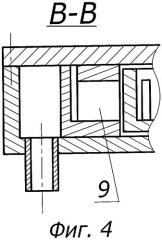

Поставленная техническая задача достигается тем, что в роторном аппарате, содержащем корпус с крышкой и патрубками входа и выхода среды, концентрично установленные в нем ротор и статор с каналами в боковых стенках, камеру озвучивания, каналы в статоре выполнены в виде чередующихся друг с другом глухих и сквозных каналов, каждый глухой канал снабжен дополнительными каналами, соединенными с соседними сквозными каналами, причем выход дополнительного канала направлен навстречу потоку среды через сквозной канал, а его ось образует угол α=10°…70° с осью сквозного канала. На фиг.1 изображен продольный разрез роторного аппарата; на фиг.2 изображено сечение А-А на фиг.1; на фиг.3 изображено сечение Б-Б на фиг.2; на фиг.4 изображено сечение В-В на фиг.2.

Роторный аппарат содержит корпус 1 с патрубком выхода среды 2, крышку 3 с патрубком входа 4, ротор 5 с каналами 6 в боковых стенках, статор 7 со сквозными каналами 8, глухими каналами 9 и дополнительными каналами 10, выполненными в боковых стенках статора 7, камеру озвучивания 11, образованную корпусом 1, крышкой 3 и статором 7.

Роторный аппарат работает следующим образом. Обрабатываемая жидкая среда поступает через патрубок 4, находящийся в крышке 3, в полость ротора 5, затем через каналы ротора 6 поступает одновременно в сквозные 8 и глухие каналы 9 статора 7, при этом среда из глухих каналов 9 через дополнительные каналы 10 поступает в сквозные каналы 8, проходит в камеру озвучивания 11 и выводится из аппарата через патрубок 2, расположенный в корпусе 1.

Важнейшим фактором, повышающим эффективность технологического оборудования при проведении процессов эмульгирования, экстракции и т.д. в системах «жидкость-жидкость», является кавитация. Установлено, что создание режимов кавитационной работы возможно за счет соударения встречных скоростных потоков жидкости (Седов Л.И. Движение воды с большими скоростями. В кн.: Размышление о науке и об ученых. М.: Наука, 1980, с.312-339). Этот принцип реализуется в предлагаемой конструкции следующим образом. В период времени, когда глухие и сквозные каналы синфазно частично или полностью открыты, среда из глухих каналов через дополнительные каналы под острым углом подается в сквозные каналы. За счет того что поперечное сечение дополнительных каналов значительно меньше поперечного сечения сквозных и глухих каналов, скорость жидкой среды, поступающей через дополнительные каналы, значительно возрастает. Выходы глухих каналов направлены под острым углом навстречу потоку среды, проходящей через сквозные каналы, поэтому при соударении скрещивающихся струй потока обрабатываемой среды по всему поперечному сечению канала статора образуются пузырьковые каверны. Так как в результате соединения глухих и сквозных каналов расход жидкой среды, а следовательно, и скорость потока на выходе из сквозного канала возрастает почти в два раза, то одновременно пропорционально падает давление, что способствует образованию и росту кавитационных пузырей. При этом кавитационные каверны выносятся из малого объема канала статора в значительно больший объем камеры озвучивания, при этом давление резко возрастает и происходит схлопывание кавитационных пузырей. Таким образом, обрабатываемая среда подвергается двухступенчатой кавитационной обработке: на начальных участках сквозных и глухих каналов статора акустической импульсной кавитации, возникающей при перекрывании каналов статора промежутками между каналами ротора, и кавитации, возникающей в сквозных каналах статора при соударении скрещивающихся потоков обрабатываемой среды. При этом, как отмечается (Федоткин И.М., Немчин А.Ф. Использование кавитации в технологических процессах. - Киев: Вища школа, 1984, с.52), «наиболее перспективной с точки зрения уменьшения затрат энергии на создание режимов кавитации является схема со встречной струйкой…».

Другое преимущество предлагаемой конструкции - значительная турбулизация потока среды скрещивающимися струями в относительно небольшом объеме сквозного канала статора.

Для подтверждения эффективности предлагаемой конструкции проведены эксперименты по получению 5% эмульсии минерального масла в воде. Эффективность оценивалась среднеарифметическим диаметром частиц масла. Пробы отбирались после четырехкратного прохождения обрабатываемой среды через аппарат. В таблице приведены некоторые полученные результаты.

| Угловая частота вращения ротора, с-1 | 100 | 150 | 200 | 250 |

| Среднеарифметический диаметр частиц масла, мкм | ||||

| Базовая конструкция | 6 | 4,5 | 3,5 | 3 |

| Предлагаемая конструкция | 4,5 | 3 | 2 | 1,5 |

Полученные результаты показывают, что среднеарифметический диаметр частиц масла уменьшился на (30…100)% в зависимости от величины угловой скорости вращения ротора. Таким образом, показано, что предлагаемая конструкция роторного аппарата значительно повышает эффективность проведения технологических процессов.

Роторный аппарат, содержащий корпус с крышкой и патрубками входа и выхода среды, концентрично установленные в нем ротор и статор с каналами в боковых стенках, камеру озвучивания, каналы в статоре выполнены в виде чередующихся друг с другом глухих и сквозных каналов, глухие каналы снабжены дополнительными каналами, отличающийся тем, что каждый глухой канал соединяется с соседними сквозными каналами, причем выход дополнительного канала направлен навстречу потоку среды через сквозной канал, а его ось образует угол α=10-70° с осью сквозного канала.