Фильтрующая среда для очистки жидкости и газа, способ ее получения и способ фильтрования

Иллюстрации

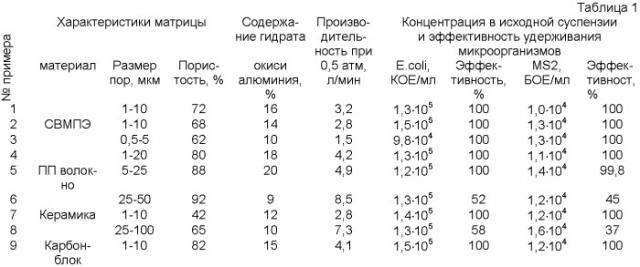

Показать всеГруппа изобретений относится к сорбционно-фильтрующим материалам для очистки газовых и жидких сред. Материал содержит пористую основу с размещенными в порах основы высокодисперсными частицами гидрата окиси алюминия с размером 0,2-5,0 мкм, удельной поверхностью 100-500 м2/г и пористостью 30-95%, при этом основа выполнена в виде трехмерной проницаемой матрицы, имеющей размер пор 1-25 мкм и пористость 42-98%, матрица может быть образована волокнами, гранулами или представлена в виде монолитного блока. Материал обладает высокими сорбционными свойствами, механической прочностью и повышенным сроком службы. 2 н. и 25 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Изобретение относится к фильтрующим средам с высокими адсорбирующими и фильтрующими свойствами и может быть использовано для очистки воздуха, газа, воды, водных растворов и других жидкостей от микробиологических загрязнений, включая бактерии и вирусы.

Известен способ получения электропозитивного сорбента [US 6838005 Bl, 2005], включающий смешивание несферических частиц оксида алюминия либо источника алюминия, который затем реагирует с водным раствором с образованием несферических частиц оксида алюминия со вторым твердым компонентом - частицами волокнистого материала. Из полученной смеси по «бумажной» технологии формируется фильтровальный материал.

Известен сорбент из несферических частиц оксида алюминия и частиц волокнистого материала, содержащий компонент с отрицательным зарядом поверхности и модификатор, выбранный из ряда оксид или гидроксид магния, кремния или их смеси [RU 2242276, С1]. Способ получения сорбента заключается в смешивании несферических частиц оксида алюминия с частицами волокнистого материала. Перед смешиванием к волокнистому материалу добавляют компонент с отрицательным зарядом поверхности, после смешивания всех трех компонентов к смеси добавляют модификатор. Кроме того, в процессе смешивания первых трех компонентов проводят активацию смеси электрическим током или ультразвуком. Затем из полученной смеси формируют фильтровальный материал по «бумажной» технологии.

Основным недостатком сорбентов [US 6838005 B1 и RU 2242276, С1] является их формирование из смеси частиц, что предполагает использование второго твердого компонента или частиц волокнистого материала в виде суспензии отдельных мелких частиц. Это ограничивает область материалов, которые можно использовать в качестве второго твердого компонента. Так, при использовании волокон из полимерных материалов диаметром менее 2 мкм чрезвычайно сложно получить механически прочный фильтрующий материал по «бумажной» технологии. Сложно при смешивании двух и более компонентов [US 200810026041 А1] сформировать фильтрующий материал с требуемым размером пор.

Известен способ получения сорбционно-фильтрующего материала на основе фильтров Петрянова [RU 2114681 С1, 1998] посредством продувания воздуха с распыленным в нем тонкоизмельченным сорбентом через волокнистый материал: угольный сорбент с размером частиц меньше 40 мкм напыляют на волокнистый материал ФПП-70 (фильтр Петрянова).

Добавление в фильтрующий материал известного сорбента - активированного угля, придает фильтрующему материалу способность к поглощению летучих органических соединений, запахов, однако не решает проблемы удаления сверхмалых частиц - вирусов и некоторых бактерий, и устойчивой работы фильтрующего материала во влажной среде.

Известен способ для изготовления фильтрующих материалов, включающий формирование пористой подложки и последующее заполнение объема пор подложки тонкодисперсным наполнителем, например ультрадисперсным порошком, описанный в патенте [RU 2055694 C1, 1996], фильтрующий материал предназначен для тонкой очистки газа и жидкости от дисперсных микрозагрязнений.

Пористая подложка формируется из порошка никеля и поры заполняют путем вакуумной протяжки спиртовой суспензии порошка никеля, имеющего размеры 0,12 мкм, и в дальнейшем осуществляют припекание с образованием тонкопористого слоя, пригодного для тонкой очистки газов и жидкостей от дисперсных микрозагрязнений.

УДП никеля не обладает сорбционными свойствами по отношению к микроорганизмам и растворимым примесям и пригоден только для механической фильтрации.

Известен [RU 2150435 C1, 2000] бактериологический подавитель для воды, содержащий минеральный носитель, выполненный из пористой керамики с нанесенным на него слоем серебра, при этом носитель выполнен в поперечном сечении в форме шестигранного, или прямоугольного, или квадратного блока керамических сот или блока пористой керамики цилиндрической формы. Подавитель может быть выполнен из пористой керамики цилиндрической формы. Он представляет собой пространственно-ячеистый каркас, полученный дублированием открыто ячеистого пенополиуретана (поролона), на поверхность которого нанесен слой серебра (используется пропитка водным раствором нитрата серебра с последующей термообработкой). Блоки ячеистой структуры получают методом дублирования структуры открытого ячеистого пенополиуретана с последующей термообработкой до спекания материалов.

Данный материал также не обладает сорбционными свойствами, а только бактериостатическими, и воздействие серебра возможно только при непосредственном контакте осевших на пористый носитель микроорганизмов, что носит случайный характер.

В качестве прототипа выбран RU 2018559 (13) C1, в котором описан воздухопроницаемый барьерный материал, выполненный из пористой подложки, содержащей в порах частицы модифицирующего агента, отличающийся тем, что частицы модифицирующего агента селективно размещены в порах большего размера, являющихся транспортными порами, причем модифицирующий агент состоит из частиц со средним размером, меньшим 1/3 максимального размера пор подложки.

Способ изготовления этого материала включает поддержание заданного перепада давления на подложку, создание посредством этого перепада давления потока воздуха через подложку и обработку пористой подложки со стороны с более высоким давлением суспензией, или дисперсией, или аэрозолем модифицирующего агента. Для удержания частиц модифицирующего агента в пористой подложке используют адгезивное вещество. Практическое использование материала: выступать в качестве преграды или барьера для прохождения присутствующих в воздухе микроорганизмов или мельчайших частиц дисперсии.

Данный материал выступает в качестве преграды для частиц и не является специфическим сорбентом микроорганизмов. К тому же предпочтительный способ изготовления барьерного материала предусматривает обработку только одной стороны пористого материала, на которой необходимо усилить барьерные свойства, модифицирующим поры агентом, т.е. не обеспечивается глубинная среда для фильтрации.

В основу изобретения поставлена задача создания новой фильтрующей среды для очистки жидкости и газа, обладающей высокими сорбционными свойствами, высокой эффективностью удержания субмикронных электроотрицательных частиц, микроорганизмов, субмикронных неполярных частиц и в тоже время обладающей повышенной механической прочностью, высокой производительностью и увеличенным сроком службы.

Поставленная задача достигается тем, что фильтрующая среда для очистки жидкости или газа содержит пористую основу с размещенными в порах основы высокодисперсными частицами гидрата окиси алюминия.

Новым является то, что в качестве основы она содержит трехмерную проницаемую матрицу, имеющую размер пор 1-25 мкм и пористость 42-98%, образованную волокнами, гранулами или представленную монолитным блоком, при этом частицы гидрата окиси алюминия имеют размер 0,2-5,0 мкм, удельную поверхность 100-500 м2/г и пористость 30-95%.

Предпочтительно, что трехмерная проницаемая матрица имеет размер пор 1-10 мкм и пористость 80-97%.

Кроме того, трехмерная проницаемая матрица образована волокнами, имеющими диаметр 5-150 мкм из термопластичного полимерного материла, такого как полиолефины, например полиэтилен или полипропилен.

Кроме того, пористая основа может быть образована, по меньшей мере, двумя слоями трехмерной пористой матрицы, уложенными друг на друга, либо, по меньшей мере, одного гладкого или гофрированного слоя, смотанного в виде рулона.

При этом трехмерная проницаемая матрица представляет собой нетканый листовой материал, образованный волокнами, имеющими диаметр 0,5-10 мкм, предпочтительно 1,0-3,0 мкм, и изготовлена, например, методом аэродинамического холстоформования, мелтблаун-технологии, айрлэйд-технологии, электроформования, спанбонд.

Трехмерная проницаемая матрица может быть также образована минеральными или углеродными волокнами, имеющими диаметр 1-20 мкм.

При этом минеральные волокна представляют собой стекловолокно, базальтовое волокно или кварцевое волокно.

Трехмерная проницаемая матрица может быть образована гранулами из термопластичного полимерного материала или углеродного материала.

При этом трехмерная проницаемая матрица из углеродного материала представляет собой карбон-блок.

Кроме того, трехмерная проницаемая матрица, представляющая собой монолитный блок, выполнена, например, из керамического материала.

Кроме того, частицы гидрата окиси алюминия представляют собой отдельные частицы, образованные нановолокнами гидрата окиси алюминия или сгруппированные в агломераты.

Нановолокна, из которых образованы высокодисперсные частицы гидрата окиси алюминия, имеют диаметр 5,0-8,0 нм и длину 100-200 нм.

Предпочтительно, что количество частиц гидрата окиси алюминия, размещенных в порах основы, составляет не менее 10 мас.%

Дополнительно фильтрующая среда может содержать антимикробные вещества, например серебро.

Способ фильтрования жидкости или газа включает обеспечение их контакта с фильтрующей средой, содержащей в качестве основы трехмерную проницаемую матрицу, имеющую размер пор 1-25 мкм и пористость 42-98%, образованную волокнами, гранулами или представленную монолитным блоком, при этом частицы гидрата окиси алюминия имеют размер 0,2-5,0 мкм, удельную поверхность 100-500 м2/г и пористость 30-95% и представляют собой отдельные частицы, образованные нановолокнами гидрата окиси алюминия или сгруппированные в агломераты.

Кроме того, фильтрующая среда находится в составе фильтра.

Кроме того, фильтр стерилизует воду.

Кроме того, фильтрующая среда удерживает электроотрицательные частицы, например бактерии, вирусы, коллоидные частицы, пирогены, нуклеиновые кислоты, протеины, энзимы и др.

Кроме того, фильтрующая среда удерживает неполярные частицы и химические загрязнения, например частицы нерастворимых оксидов и гидроксидов, нефтепродукты, фенолы, галогены, ионы тяжелых металлов.

Кроме того, фильтрующую среду применяют для комплексной очистки воды.

Кроме того, указанная текучая среда представляет собой воду, водный раствор, биологическую жидкость.

Кроме того, фильтрующую среду применяют для стерилизации воздуха.

Кроме того, фильтрующую среду применяют в комнатных системах фильтрации воздуха.

Кроме того, фильтрующую среду применяют в производственных помещениях.

Кроме того, фильтрующую среду применяют в операционных.

Кроме того, фильтрующую среду применяют в жилых помещениях.

Кроме того, фильтрующую среду применяют в автомобильных фильтрах.

В целом, данное изобретение направлено на создание фильтрующей среды в виде фильтрующего материала или фильтрующего элемента для жидкостей или воздуха, содержащей устойчивую по форме пористую проницаемую матрицу и частицы, образованные нановолокнами оксида алюминия, которые размещены на внутренней поверхности пор основы и предназначены для адсорбции электроотрицательно заряженных ультратонких и наноразмерных частиц.

Высокая механическая прочность и проницаемость фильтрующей среды обеспечиваются выбором матрицы - носителя дисперсных частиц. Размер пор и пористость матрицы определяются как требованиями условий применения, так и размерами частиц гидрата окиси алюминия, формируемых в порах.

Способ получения фильтрующей среды позволяет использовать либо уже имеющиеся промышленно выпускаемые проницаемые матрицы, например, из полипропиленовых волокон с градиентом пористости по толщине, либо специально изготовленные в зависимости от назначения, например фильтровальный элемент, сформированный прессованием с последующим спеканием гранул сверхвысокомолекулярного полиэтилена (СВМПЭ), имеющий различную пористость и размер пор в зависимости от гранулометрического состава, условий прессования и температуры спекания.

Предлагаемая в изобретении фильтрующая среда как за счет выбора основы (матрицы), так и за счет приемов способа - пропитывание всего объема матрицы и формирование в порах матрицы электроположительно заряженных высокодисперсных частиц гидрата окиси алюминия, обеспечивает как глубинную фильтрацию, так и эффективную сорбцию загрязнителей в воздухе и в воде.

Эффективная сорбция достигается высокопористыми электроположительными частицами с высокой удельной поверхностью, образованными нановолокнами гидрата окиси алюминия, сформированными в порах матрицы.

Частицы загрязнителей, крупнее размера пор фильтрующей среды, удерживаются, в основном, механическим улавливанием.

Под частицами загрязнителей в настоящем изобретении понимаются патогенные микроорганизмы, такие как бактерии, вирусы, а также органические и неорганические вещества.

Для получения глубинной фильтрующей среды на основе трехмерных проницаемых матриц, имеющих значительные размеры, осуществляют принудительное пропитывание суспензией. Принудительное пропитывание необходимо для заполнения порового пространства матрицы по всей глубине (объему) частицами материала на основе алюминия. Скорости пропитывания зависят от характеристик основы и концентрации суспензии. При использовании 1% суспензии предложенными значениями пористости матрицы и используемыми существующими стандартами размеров фильтрующих элементов пропитывание может осуществляться со скоростью 0,5-5 л/мин.

Пропитывание водной или водно-спиртовой суспензией зависит от гидрофильности или гидрофобности выбранной основы (матрицы). В случае гидрофильной, например листового материала из волокон ацетата целлюлозы, гидрофилизированного полисульфона или керамической матрицы, пропитывание осуществляют водной суспензией, а для увеличения смачиваемости углеродных материалов (карбон-блок или углеродное волокно) и таких гидрофобных материалов как, например, полипропиленовое и полиэтиленовое волокна, пропитывание осуществляют водно-спиртовой суспензией.

В процессе пропитывания частицы заполняют поры матриц, образованных волокнами или гранулированными материалами, а в случае использования монолитных блоков - на стенках пор и в поровом пространстве этих блоков. В качестве частиц сорбента для модифицирования вышеприведенных матриц предлагается использовать гидрат окиси алюминия, получаемый гидролизом порошков алюминия или алюмонитридной композиции (A1/A1N) с размером частиц от 50 нм до 1 мкм. Нанопорошки алюминия, полученные газофазным или механо-химическим методом, могут использоваться в качестве исходного материала на основе алюминия. Но наиболее предпочтительными являются нанопорошки алюминия, полученные методом электрического взрыва проволоки. Эти порошки обладают высокой химической активностью, в результате чего они легко реагируют с водой при температурах 40-60°С. Продуктом гидролиза является гидрат окиси алюминия с удельной поверхностью 100-500 м2/г и высокими сорбционными свойствами. Предпочтительно использование порошка состава алюминий-нитрид алюминия с процентным соотношением A1/A1N 60%:40% и с удельной поверхностью не менее 8 м2/г.

Гидролиз может быть проведен как в воздушной среде, так и в воде. В воздушной среде гидролиз проводят при влажности не менее 70%, предпочтительно 90-100%.

При гидролизе адсорбированные алюминиевые частицы превращаются в более крупные пористые частицы размером от 200 нм до 5 мкм, состоящие из различных оксидных и гидроксидных фаз алюминия (в настоящем изобретении под гидратом окиси алюминия мы понимаем именно такую совокупность фаз), которые удерживаются в межволоконном (поровом) пространстве волокнистых материалов и в порах монолитных матриц (керамические и карбон-блоки). При этом происходит увеличение удельной поверхности фильтрующей среды и создается дополнительная пористость, участвующая в процессе сорбции частиц загрязнителей.

Продукты гидролиза в узких порах представлены нановолокнами и небольшими агломератами нановолокон размером до 1 мкм. В широких порах образуются агломераты нановолокон размером до 5 мкм. При использовании матриц, у которых размер пор уменьшается от внешней стороны к внутренней, образуется градиент распределения частиц гидрата окиси алюминия по толщине, что способствует повышению эффективности сорбции и увеличению срока службы фильтрующей среды.

Для предотвращения биообрастания фильтрующей среды и придания ей бактерицидных свойств во время пропитки матрицы водной или водно-спиртовой суспензией или после гидролиза алюминия вводится бактерицидная добавка, например серебро в количестве 0,2-0,003%, предпочтительно 0,03-0,003%.

Предлагаемая в настоящем изобретении фильтрующая среда обеспечивает высокую эффективность фильтрации, низкое гидродинамическое сопротивление, высокую производительность, более длительный срок службы, повышенную механическую прочность, и способна выдерживать значительные колебания давлений текучей среды.

Предлагаемая фильтрующая среда может быть эффективно использована для фильтрации воздуха в помещениях, в респираторах или дыхательных масках, в автомобильных воздушных фильтрах, стерильных помещениях.

Примеры загрязнений могут представлять собой бактерии и вирусы, органические, например, гуминовые вещества и неорганические вещества, например гидроокись железа коллоидного размера.

Микрофотографии фильтрующих сред получали с помощью метода просвечивающей электронной микроскопии на приборе JEM CXIII (Япония). Полученную фильтрующую среду тестируют на эффективность очистки жидкости от микробиологических загрязнений с помощью установки для напорного фильтрования HE-100 производства фирмы «Владисарт» (Россия) и Sartorius AG (Германия). Микробиологический анализ проводили методом мембранных фильтров путем фильтрования 100 мл пробы через мембрану с рейтингом 0,22 мкм и инкубированием мембраны при 30°С в течение 48 часов на ПКП со средой «Стандарт ТТС». За результат принимали среднее из трех параллельных определений. Тестирование фильтрующей среды для очистки воздуха и газов от микробиологических загрязнений проводили с помощью прибора для микробиологического мониторинга воздуха MD8 airport производства Sartorius AG (Германия).

Изобретение иллюстрируется графическими материалами.

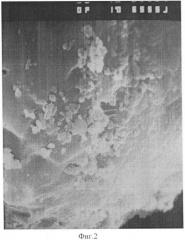

На фиг.1 приведена микрофотография распределения частиц гидрата окиси алюминия в порах матрицы из СВМПЭ.

На фиг.2 приведена микрофотография распределения частиц гидрата окиси алюминия в порах цилиндра, выполненного из полиэтиленовых волокон.

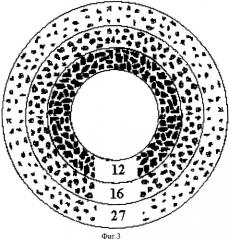

На фиг.3 приведено схематическое изображение распределения частиц в порах по толщине полипропиленовой матрицы.

На фиг.4 представлена микрофотография волокна ацетата целлюлозы, модифицированного нановолокнами гидрата окиси алюминия.

В дальнейшем изобретение поясняется примерами его конкретного выполнения.

Пример 1. Готовят суспензию из 2 л дистиллированной воды, 100 мл этилового спирта, 20 г нанопорошка алюмонитридной композиции с соотношением A1/A1N=3/2 и удельной поверхностью 18 м2/г и 0,04 г нитрата серебра. Полученную суспензию принудительно со скоростью 1 л/мин пропускают через пористый каркас (матрицу) в виде полого цилиндра высотой 254 мм, диаметром 60 мм и толщиной стенки 15 мм, сформированный прессованием с последующим спеканием гранул СВМПЭ фракции 0,1-0,25 мм с номинальным размером пор 1-10 мкм, пористостью 72%. Использовали СВМПЭ 20 производства ООО ТомскнефтехимНХК (г.Томск) по ТУ 2211-068-70353562-2006. При этом частицы нанопорошка размещаются в поровом пространстве, образованном частицами полимера. Затем цилиндр с адсорбировавшимся нанопорошком нагревают до 60°С на воздухе при относительной влажности 100% для проведения гидролиза нанопорошка алюмонитридной композиции и образования и размещения частиц гидрата окиси алюминия в порах. Полученный фильтрующий элемент содержит 16% мас. Al2O3. На фиг.1 приведена микрофотография распределения частиц гидрата окиси алюминия в порах матрицы из СВМПЭ.

Матрицы с пористостью выше 75% обладают низкой механической прочностью.

При использовании матриц с пористостью ниже 65%, которые характеризуются меньшим размером пор и более низким содержанием гидрата окиси алюминия в порах матрицы, падает производительность фильтрующей среды.

Пример 2. Готовят суспензию A1/A1N по примеру 1 и принудительно пропускают ее через полый цилиндр с пористостью 68% при условиях по примеру 1 и далее проводят гидролиз, как показано в примере 1. Получают фильтрующий материал, содержащий 14% мас. Al2O3.

Пример 3. Готовят суспензию A1/A1N по примеру 1 и принудительно пропускают ее через полый цилиндр с пористостью 62% при условиях по примеру 1 и далее проводят гидролиз, как показано в примере 1. Получают фильтрующий материал, содержащий 10% мас. Al2O3.

В Таблице 1 приведены результаты тестирования фильтрующих сред по примерам 1 -3 на эффективность удержания бактерий и вирусов и производительность. Наилучшая производительность и эффективность удержания Е.Coli фильтрующим элементом на основе СВМПЭ при исходной концентрации E.Coli 105 КОЕ/мл составляет 100%, при исходном содержании вирусов MS-2 104 БОЕ/мл - 100% наблюдается по примерам 1 и 2.

Пример 4. Через пористый полый цилиндр (матрица) высотой 254 мм, диаметром 60 мм и толщиной стенки 15 мм, с номинальным размером пор от 1 на внутреннем слое до 20 мкм на внешнем слое и пористостью 80%, образованный полипропиленовыми (ПП) волокнами толщиной от 20 до 150 мкм, расположенными хаотично и термоскрепленными в местах пересечения (картридж К101(10”), производитель ООО «Фирма «Ратна», торговая марка «Новая вода), принудительно пропускают суспензию A1/A1N порошка и проводят гидролиз аналогично примеру 1. Получают фильтрующий материал, содержащий 18% мас. Al2O3 в среднем по всему объему матрицы. На фиг.2 приведена микрофотография распределения частиц гидрата окиси алюминия в порах цилиндра.

Пример 5. Через пористый полый цилиндр (матрица) высотой 254 мм, диаметром 60 мм и толщиной стенки 15 мм, с номинальным размером пор от 5 на внутреннем слое до 25 мкм на внешнем слое и пористостью 88%, образованный полипропиленовыми волокнами толщиной от 20 до 150 мкм, расположенными хаотично и термоскрепленными в местах пересечения (картридж К110 (5”), «Новая вода»), принудительно пропускают суспензию A1/A1N порошка и проводят гидролиз аналогично примеру 1. Получают фильтрующий элемент, содержащий 20% мас. Al2O3 в среднем по всему объему матрицы. На фиг.3 приведено схематическое изображение распределения частиц в порах по толщине полипропиленовой матрицы.

Пример 6. Через пористый полый цилиндр (матрица) высотой 254 мм, диаметром 60 мм и толщиной стенки 15 мм, с номинальным размером пор от 25 на внутреннем слое до 50 мкм на внешнем слое и пористостью 92%, образованный полипропиленовыми волокнами толщиной от 20 до 150 мкм, расположенными хаотично и термоскрепленными в местах пересечения, принудительно пропускают суспензию A1/A1N порошка и проводят гидролиз аналогично примеру 1. Получают фильтрующий элемент, содержащий 9% мас. Al2O3 в среднем по всему объему матрицы.

В Таблице 1 приведены результаты тестирования фильтрующих сред по примерам 4-6 на эффективность удержания бактерий и вирусов и производительность. Наилучшая эффективность удержания E.Coli фильтрующим элементом на основе ППВ при исходной концентрации E.Coli 105 КОЕ/мл составляет 100%, при исходном содержании вирусов MS-2 104 БОЕ/мл - 100% наблюдается по примеру 4.

Пример 7. Готовят суспензию из 2 л дистиллированной воды, 20 г нанопорошка алюмонитридной композиции с соотношением A1/A1N=3/2 и удельной поверхностью 18 м2/г и 0,04 г нитрата серебра перемешиванием механической мешалкой при скорости 3000 об/мин в течение 5 мин. Полученную суспензию принудительно со скоростью 0,5 л/мин пропускают через керамический пористый полый цилиндр (матрица) высотой 254 мм, диаметром 60 мм и толщиной стенки 15 мм с номинальным размером пор 1-10 мкм и пористостью 42% (Изготовлены в Отделе структурной макрокинетики СО РАН, г.Томск, методом СВС-синтеза). При этом частицы нанопорошка задерживаются в поровом пространстве керамического каркаса. Затем пористый каркас с адсорбировавшимся нанопорошком нагревают до 60°С в воде для гидролиза нанопорошка алюмонитридной композиции и образования частиц гидрата окиси алюминия. Получают фильтрующий материал, содержащий 12% мас. Al2O3.

Пример 8. Готовят суспензию A1/A1N по примеру 7 и принудительно пропускают ее через полый цилиндр с размером пор 25-100 мкм с пористостью 62% при условиях по примеру 7 и далее проводят гидролиз, как показано в примере 7. Получают фильтрующий материал, содержащий 10% мас. Al2O3.

Данные по эффективности и производительности приведены в Таблице 1.

Пример 9. Готовят суспензию A1/A1N по примеру 7. Полученную суспензию принудительно пропускают через карбон-блок высотой 254 мм, диаметром 62 мм с номинальным размером пор 1-10 мкм, пористостью 82% и проводят гидролиз, как показано в примере 7. Получают фильтрующий материал, содержащий 15% масс. Al2O3.

Использовали карбон-блок PENTEK ЕРМ-10 высотой 9 3/4” (Carbon Block Filter Cartridge featuring Endurawrap™ technology).

Данные по эффективности и производительности приведены в Таблице 1.

1. Фильтрующая среда для очистки жидкости или газа, содержащая пористую основу с размещенными в порах основы высокодисперсными частицами гидрата окиси алюминия, отличающаяся тем, что в качестве основы она содержит трехмерную проницаемую матрицу, имеющую размер пор 1-25 мкм и пористость 42-98%, образованную волокнами, гранулами или представленную монолитным блоком, при этом частицы гидрата окиси алюминия имеют размер 0,2-5,0 мкм, удельную поверхность 100-500 м2/г и пористость 30-95%.

2. Фильтрующая среда по п.1, отличающаяся тем, что трехмерная проницаемая матрица имеет размер пор 1-10 мкм и пористость 80-97%.

3. Фильтрующая среда по п.1, отличающаяся тем, что трехмерная проницаемая матрица образована волокнами, имеющими диаметр 5-150 мкм, из термопластичного полимерного материла, такого как полиолефины, например полиэтилен или полипропилен.

4. Фильтрующая среда по п.1, отличающаяся тем, что пористая основа образована, по меньшей мере, двумя слоями трехмерной пористой матрицы, уложенными друг на друга, либо, по меньшей мере, одного гладкого или гофрированного слоя, смотанного в виде рулона.

5. Фильтрующая среда по п.4, отличающаяся тем, что трехмерная проницаемая матрица представляет собой нетканый листовой материал, образованный волокнами, имеющими диаметр 0,5-10 мкм, предпочтительно 1,0-3,0 мкм, и изготовлена, например, методом аэродинамического холстоформования, мелтблаун-технологии, айрлэйд-технологии, электроформования, спанбонд.

6. Фильтрующая среда по пп.1 или 4, отличающаяся тем, что трехмерная проницаемая матрица образована минеральными или углеродными волокнами, имеющими диаметр 1-20 мкм.

7. Фильтрующая среда по п.6, отличающаяся тем, что минеральные волокна представляют собой стекловолокно, базальтовое волокно или кварцевое волокно.

8. Фильтрующая среда по п.1, отличающаяся тем, что трехмерная проницаемая матрица образована гранулами из термопластичного полимерного материала или углеродного материала.

9. Фильтрующая среда по п.8, отличающаяся тем, что трехмерная проницаемая матрица из углеродного материала представляет собой карбон-блок.

10. Фильтрующая среда по п.1, отличающаяся тем, что трехмерная проницаемая матрица, представляющая собой монолитный блок, выполнена, например, из керамического материала.

11. Фильтрующая среда по п.1, отличающаяся тем, что частицы гидрата окиси алюминия представляют собой отдельные частицы, образованные нановолокнами гидрата окиси алюминия или сгруппированные в агломераты.

12. Фильтрующая среда по п.11, отличающаяся тем, что нановолокна имеют диаметр 5,0-8,0 нм и длину 100-200 нм.

13. Фильтрующая среда по п.1 или 2, отличающаяся тем, что количество частиц гидрата окиси алюминия, размещенных в порах основы, составляет не менее 10 мас.%.

14. Фильтрующая среда по п.1, отличающаяся тем, что дополнительно фильтрующая среда содержит антимикробные вещества, например серебро.

15. Способ фильтрования жидкости или газа, включающий обеспечение их контакта с фильтрующей средой, содержащей в качестве основы трехмерную проницаемую матрицу, имеющую размер пор 1-25 мкм и пористость 42-98%, образованную волокнами, гранулами или представленную монолитным блоком, при этом частицы гидрата окиси алюминия имеют размер 0,2-5,0 мкм, удельную поверхность 100-500 м2/г и пористость 30-95% и представляют собой отдельные частицы, образованные нановолокнами гидрата окиси алюминия или сгруппированные в агломераты.

16. Способ по п.15, отличающийся тем, что фильтрующая среда находится в составе фильтра.

17. Способ по п.16, отличающийся тем, что фильтр стерилизует воду.

18. Способ по п.15, отличающийся тем, что фильтрующая среда удерживает электроотрицательные частицы, например бактерии, вирусы, коллоидные частицы, пирогены, нуклеиновые кислоты, протеины, энзимы и др.

19. Способ по п.15, отличающийся тем, что фильтрующая среда удерживает неполярные частицы и химические загрязнения, например частицы нерастворимых оксидов и гидроксидов, нефтепродукты, фенолы, галогены, ионы тяжелых металлов.

20. Способ по п.15, отличающийся тем, что фильтрующую среду применяют для комплексной очистки воды.

21. Способ по п.15, отличающийся тем, что указанная текучая среда представляет собой воду, водный раствор, биологическую жидкость.

22. Способ по п.15, отличающийся тем, что фильтрующую среду применяют для стерилизации воздуха.

23. Способ по п.22, отличающийся тем, что фильтрующую среду применяют в комнатных системах фильтрации воздуха.

24. Способ по п.22, отличающийся тем, что фильтрующую среду применяют в производственных помещениях.

25. Способ по п.22, отличающийся тем, что фильтрующую среду применяют в операционных.

26. Способ по п.22, отличающийся тем, что фильтрующую среду применяют в жилых помещениях.

27. Способ по п.22, отличающийся тем, что фильтрующую среду применяют в автомобильных фильтрах.