Способ изготовления тонкостенной оболочки с криволинейными рабочими поверхностями

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при изготовлении оболочковых конструкций с криволинейными рабочими поверхностями. Плоскую тонкостенную заготовку формуют силовым воздействием на заготовку в сторону формообразующей поверхности съемного инструмента. При этом одновременно формируют криволинейные участки с криволинейными рабочими поверхностями и соединяющие их двухслойные профилированные ребра жесткости, которые образуют из фрагментов заготовки, не вовлеченных в формирование криволинейных участков оболочки. Толщину оболочки выполняют равной толщине заготовки, а съемную матрицу извлекают через незамкнутую зону со стороны пограничной кромки оболочки. Повышается качество оболочек и эффективность их производства. 5 з.п. ф-лы, 16 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при проектировании и изготовлении разнообразных оболочковых конструкций, включающих сложные пространственные криволинейные рабочие поверхности, в том числе сферические, параболические, гиперболические, эллиптические, цилиндрические, конические, а также комбинированные. Такие поверхности используются в приемных и передающих антеннах, светоотражающих устройствах, оболочках космических аппаратов, обтекателей и других элементов летательных аппаратов. Предлагаемое техническое решение может найти применение и при создании различных емкостей, бытовых устройств, предметов искусства и т.д.

Для изготовления оболочковых конструкций с криволинейными рабочими поверхностями широко используется технология штамповки из тонкостенных листовых материалов [1]. При этом в качестве технологического оборудования используется универсальное или специальное прессовое оборудование, а в качестве инструмента используются специальные штампы, состоящие, как правило, из матрицы и пуансона [1]. Традиционная технология штамповки имеет ряд недостатков: прессовое оборудование очень громоздкое, недостаточно экологически чистое, а штампы трудоемки в изготовлении. В то же время, из-за сложности согласования рабочих поверхностей матриц и пуансонов, не всегда обеспечивается требуемая точность штампованных деталей. В результате вытяжки материала заготовки толщина оболочки получается неравномерной и, следовательно, неравнопрочной. Для обеспечения требуемой прочности и жесткости таких оболочек их усиливают дополнительными конструктивными элементами.

В ряде случаев, более предпочтительной является электроимпульсная штамповка [2]. При этом в качестве оборудования используется генератор импульсных токов, а в качестве инструмента - технологический блок, включающий только матрицу либо только пуансон, поэтому точность изготовления может быть существенно повышена. Исключается и ряд других недостатков, связанных с применением традиционной штамповки: решаются экологические проблемы, увеличивается эффективность оборудования и производительность труда. Этот способ может быть принят за прототип.

Однако избежать неравномерности толщины оболочки, особенно в случае глубокой вытяжки, при магнитно-импульсной штамповке не удается. Не обеспечиваются также требуемые жесткость и прочность оболочки. Кроме того, глубокая штамповка, при которой пластической деформации подвергается большой объем материала заготовки, сопровождается повышенным энергопотреблением.

Задачей предлагаемого технического решения является обеспечение стабильности толщины тонкостенной оболочки, особенно в местах расположения ее рабочих поверхностей, при одновременном уменьшении толщины плоской заготовки, что, в свою очередь, приводит к снижению веса оболочки. Другой целью предлагаемого изобретения является обеспечение возможности изготовления сложных по форме пространственных тонкостенных оболочек с высокой точностью расположения их рабочих поверхностей и с повышенной эффективностью производства.

Указанные цели достигаются тем, что плоскую тонкостенную заготовку формуют силовым воздействием на заготовку в сторону формообразующей поверхности съемного инструмента, при этом одновременно формируют криволинейные участки с криволинейными рабочими поверхностями и соединяющие их двухслойные профилированные ребра жесткости, которые образуют из фрагментов заготовки, не вовлеченных в формирование криволинейных участков оболочки, толщину оболочки выполняют равной толщине заготовки, а съемную матрицу извлекают через незамкнутую зону со стороны пограничной кромки оболочки. Высота ребер, вид их профиля, а также количество и расположение относительно криволинейных рабочих поверхностей зависят от формы криволинейных поверхностей, габаритных размеров оболочек и других конкретных требований, предъявляемых к тонкостенной криволинейной оболочке. При изготовлении оболочек усложненной формы с различной степенью кривизны формовку оболочки производят поэтапно. Сначала плоскую тонкостенную заготовку сворачивают в виде обечайки, края которой совмещают и соединяют между собой, внутри обечайки размещают съемный инструмент с формообразующей поверхностью, на которой формуют обечайку с образованием криволинейных участков и профилированных ребер жесткости. Для увеличения прочности и жесткости обечайки слои профилированных ребер жесткости соединяют между собой. В случае, когда профилированные ребра жесткости выступают за предельно допустимые размеры оболочки, их прижимают к криволинейным участкам оболочки и соединяют между собой слои профилированных ребер жесткости и криволинейные участки оболочки. Для получения замкнутой тонкостенной оболочки с криволинейными участками пограничную кромку одной из незамкнутых оболочек с криволинейными участками совмещают с соразмерной ей пограничной кромкой другой незамкнутой оболочки с криволинейными участками и соединяют их между собой. Для обеспечения высокого качества тонкостенной оболочки с криволинейными участками с одновременным повышением эффективности ее производства формовку заготовки, соединение кромок обечайки и соединение пограничных кромок незамкнутых оболочек производят электроимпульсным воздействием.

Сущность способа поясняется чертежами на фиг.1-16.

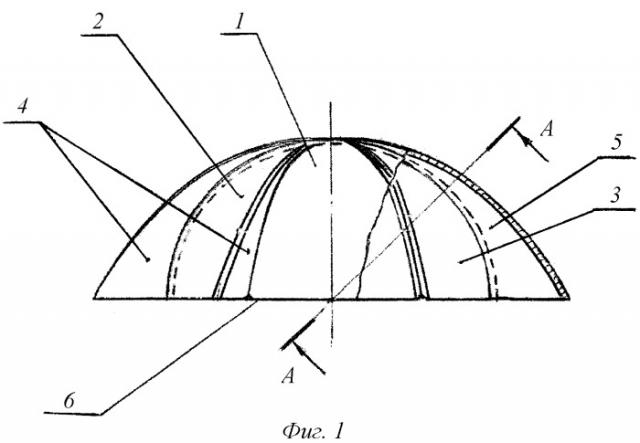

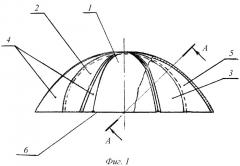

На фиг.1, 2 показаны в проекционной связи две проекции тонкостенной оболочки с рабочей поверхностью, выполненной в виде полусферы с шестью внешними профилированными ребрами жесткости.

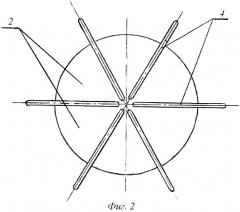

На фиг.3 показано сечение оболочки плоскостью, проходящей через центр сферической поверхности.

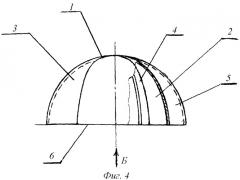

На фиг.4, 5 показаны в проекционной связи две проекции тонкостенной оболочки с рабочей поверхностью, выполненной в виде полусферы с шестью внутренними профилированными ребрами жесткости

На фиг.6, 7 показаны в проекционной связи две проекции тонкостенной оболочки усложненной формы: цилиндрическая часть оболочки завершается полусферической ее частью с шестью профилированными ребрами жесткости.

На фиг.8, 9 показаны в проекционной связи две проекции тонкостенной оболочки усложненной формы: коническая часть оболочки завершается полусферической ее частью с шестью профилированными ребрами жесткости.

На фиг 10, 11 показаны в проекционной связи две проекции тонкостенной оболочки с рабочей поверхностью, выполненной в виде полусферы с шестью внешними профилированными ребрами жесткости, прижатыми к сферическим участкам внешней поверхности оболочки.

На фиг.12, 13 показаны в проекционной связи две проекции тонкостенной оболочки усложненной формы: цилиндрический участок оболочки завершается полусферическим ее участком с шестью профилированными ребрами жесткости, прижатыми к сферическим участкам внешней поверхности оболочки.

На фиг.14, 15 показаны в проекционной связи две проекции тонкостенной оболочки усложненной формы: конический участок оболочки завершается полусферическим ее участком с шестью профилированными ребрами жесткости, прижатыми к сферическим участкам внешней поверхности оболочки.

На фиг.16 показана замкнутая тонкостенная сферическая оболочка, полученная совмещением пограничных зон двух полусферических тонкостенных оболочек с ребрами жесткости, прижатыми к сферическим поверхностям каждой из полусферических оболочек, одна из которых выполнена непосредственно из плоской тонкостенной заготовки, а вторая - из обечайки, свернутой из плоской тонкостенной заготовки.

Для изготовления тонкостенной криволинейной оболочки используют заготовку, которую выкраивают из плоского тонкостенного материала, например из алюминиевой фольги. Заготовку располагают между формообразующей поверхностью съемного инструмента и, например, плоским индуктором, электрически соединенным с генератором импульсных токов. При пропускании импульса переменного тока через индуктор в заготовке вырабатывается противоток. В результате взаимодействия электромагнитных полей токов индуктора и заготовки последняя с большой скоростью ударяется о формообразующую поверхность съемного инструмента, в результате чего получают обечайку 1, в которой одновременно формуют криволинейные участки 2 с криволинейной, например, сферической рабочей поверхностью 3 и соединяющие их двухслойные профилированные ребра жесткости 4. Толщина оболочки как в местах расположения криволинейных ее участков 2, так и в слоях 5 профилированных ребер жесткости 4 остается равной толщине плоской заготовки. Съемный инструмент извлекают через незамкнутую зону со стороны пограничной кромки 6 оболочки 1. При изготовлении оболочек усложненной формы с различной степенью кривизны формовку заготовок производят поэтапно: сначала из плоской тонкостенной заготовки сворачивают обечайку 7, например, в виде цилиндра 8 с заданной кривизной, кромки 10 обечайки 7 совмещают и соединяют между собой. Внутри обечайки размещают съемную матрицу, на которую формуют обечайку с образованием криволинейных участков 2 и профилированных ребер жесткости 4. Слои 5 профилированных ребер жесткости 4 соединяют между собой электроимпульсной, лазерной, точечной сваркой, клеем или другими средствами. Таким же образом соединяют между собой слои 5 профилированных ребер жесткости 4 и криволинейные участки 2 оболочки 1.

Для получения замкнутой тонкостенной оболочки 11 с криволинейными участками пограничную кромку 6 одной из незамкнутых оболочек 12 с криволинейными участками 2 совмещают с соразмерной ей пограничной кромкой 6 другой незамкнутой оболочки 13 с криволинейными участками 2 и соединяют их между собой

Экспериментальные образцы тонкостенных оболочек выполнялись из алюминиевой фольги толщиной 0,15 мм. Радиус кривизны участков со сферическими поверхностями менялся от 15 до 50 мм. Полученные оболочки обрели и сохранили заданную форму. Слои ребер выполнялись с заданными зазорами между их слоями, а также, практически, без зазоров. При выполнении оболочки с ребрами, прижатыми к криволинейным ее участкам, форма оболочки визуально не изменилась, жесткость осталась достаточно высокой, а внешний вид соответствует требованиям дизайна.

Реализация предложенного способа позволяет:

- обеспечить постоянную толщину стенок оболочки, в том числе на ее рабочих участках;

- обеспечить дополнительную прочность и жесткость оболочки путем образования профилированных ребер жесткости, выполненных из одной и той же заготовки в процессе одной технологической операции;

- обеспечить повышенную точность формирования рабочих криволинейных поверхностей за счет исключения одного из элементов штамповой оснастки;

- сократить технологический цикл за счет исключения промежуточных операций;

- ускорить изготовление оболочек и уменьшить расход энергии, потребной для формовки оболочек, за счет использования высокопроизводительного оборудования.

Все это позволяет повысить качество оболочек и эффективность их производства.

Источники информации

1. Романовский В.П. Справочник по холодной штамповке. М.: Машиностроение, 1971.

2. И.В.Белый, С.М.Фартик, Л.Т.Хименко. Справочник по магнитно-импульсной обработке металлов. Издательство при Харьковском Государственном университете. Издательское объединение "Вища школа", 1977. 55 с. (прототип).

1. Способ изготовления тонкостенной оболочки с криволинейными рабочими поверхностями, включающий формовку силовым воздействием съемного инструмента на плоскую тонкостенную заготовку в сторону формообразующей поверхности съемного инструмента, отличающийся тем, что формовку производят при одновременном формировании криволинейных участков с криволинейными рабочими поверхностями и соединяющих их двухслойных профилированных ребер жесткости, которые образуют из фрагментов заготовки, не вовлеченных в формирование криволинейных частей оболочки, при этом толщину оболочки выполняют равной толщине заготовки, а съемный инструмент с формообразующей поверхностью извлекают через незамкнутую зону со стороны пограничной кромки оболочки.

2. Способ по п.1, отличающийся тем, что плоскую тонкостенную заготовку сворачивают в виде обечайки, кромки которой совмещают и соединяют между собой, внутри обечайки размещают съемный инструмент с формообразующей поверхностью, на которую формуют обечайку с образованием криволинейных участков и профилированных ребер жесткости.

3. Способ по п.1, отличающийся тем, что слои профилированных ребер жесткости соединяют между собой.

4. Способ по п.1, отличающийся тем, что профилированные ребра жесткости прижимают к криволинейным участкам оболочки и соединяют между собой слои профилированных ребер жесткости и криволинейные участки оболочки.

5. Способ по п.1, отличающийся тем, что пограничную кромку одной из незамкнутых оболочек с криволинейными участками совмещают с соразмерной ей пограничной кромкой другой незамкнутой оболочки с криволинейными участками, соединяют их между собой и получают замкнутую тонкостенную оболочку с криволинейными участками.

6. Способ по одному из пп.1, 2, 5, отличающийся тем, что формовку заготовки, соединение кромок обечайки и соединение пограничных кромок незамкнутых оболочек производят электроимпульсным воздействием.