Способ получения металлического состава из титана, содержащего диспергированные в нем частицы борида титана

Иллюстрации

Показать всеИзобретение относится к способам получения изделия из металлического сплава без плавления. По меньшей мере одно предшествующее неметаллическое соединение, содержащее совместно металлический состав на основе титана и бор в количестве, превышающем его предел растворимости в твердом состоянии при комнатной температуре в металлическом составе на основе титана, восстанавливают химическим путем для получения материала. Полученный металлический состав на основе титана, содержащий частицы борида титана, уплотняют без плавления. Полученное изделие обладает высокими и стабильными во время длительного воздействия при повышенных температурах статической и усталостной прочностью и пределом ползучести, высоким модулем упругости, износостойкостью и эрозионной стойкостью, пластичностью. 8 з.п. ф-лы, 9 ил.

Реферат

Настоящая заявка является частичным продолжением заявки серийный №10/847599, поданной 17 мая 2004 г., для которой заявлен приоритет и описание которой включено сюда в качестве ссылки; которая является частичным продолжением заявки серийный №10/172217, поданной 14 июня 2002 г., для которой заявлен приоритет и описание которой включено сюда в качестве ссылки; и частичным продолжением заявки серийный №10/172218, поданной 14 июня 2002 г., для которой заявлен приоритет и описание которой включено сюда в качестве ссылки; и частичным продолжением заявки серийный №10/329143, поданной 23 декабря 2002 г., для которой заявлен приоритет и описание которой включено сюда в качестве ссылки; и частичным продолжением заявки серийный №10/350968, поданной 22 января 2003 г., для которой заявлен приоритет и описание которой включено сюда в качестве ссылки; и частичным продолжением заявки серийный №10/371743, поданной 19 февраля 2003 г., для которой заявлен приоритет и описание которой включено сюда в качестве ссылки.

Настоящее изобретение относится к производству изделий, включающих металлические составы на основе титана и, более конкретно, к производству изделий, выполненных из металлических составов на основе титана, содержащих в себе частицы борида титана.

Предпосылки к созданию изобретения

Одной из наиболее ответственных областей применения материалов в авиационных газотурбинных двигателях являются диски компрессора и рабочего колеса (которые иногда называют «роторами»), на которые крепятся соответствующие лопасти компрессора и рабочего колеса. Диски вращаются со скоростью многих тысяч оборотов в минуту, в среде с умеренно повышенной температурой, во время работы газовой турбины. Они должны демонстрировать при этих условиях эксплуатации требующиеся механические свойства.

Некоторые из компонентов газотурбинного двигателя, такие как некоторые диски компрессора и рабочего колеса, изготавливают из титановых металлических составов. Диски обычно изготавливают путем загрузки металлических составляющих выбранного титанового металлического состава, плавления составляющих и отливки слитка из титанового металлического состава. Отлитый слиток превращают затем в заготовку. Затем заготовку подвергают механической обработке, обычно путем ковки. Обработанную заготовку подвергают затем ковке с высадкой с последующей механической обработкой для получения компонента металлического состава на основе титана.

Достижение требуемых механических свойств при комнатной температуре и до умеренно повышенных температур, сохранение достаточного сопротивления воздействию окружающей среды и предотвращение преждевременного отказа являются главными задачами при выборе материалов для конструирования и изготовления изделий. Химический состав и микроструктура металлического состава должны гарантировать, что механические свойства изделия отвечают требованиям во всем диапазоне рабочих температур, достигающем по меньшей мере приблизительно 1200°F в случае компонентов для современного металлического состава на основе титана. Верхний предел, достигающий приблизительно 1200°F при использовании таких компонентов, связан главным образом с уменьшением статической прочности и предела ползучести при более высоких температурах и с тенденцией титана взаимодействовать с кислородом при повышенных температурах, образуя хрупкий насыщенный кислородом слой, который называют слоем альфа. Небольшие механические и химические неоднородности в готовом компоненте могут вызвать его преждевременный отказ при эксплуатации, и эти неоднородности должны быть сведены к минимуму или, в случае присутствия, должны улавливаться контрольной аппаратурой и приниматься во внимание. Такие неоднородности могут включать в себя, например, механические неоднородности типа трещин и пустот и химические неоднородности, такие как твердые альфа-неоднородности (которые иногда называют включениями низкой плотности) и включения высокой плотности.

Одним недавним подходом к улучшению свойств металлических составов на основе титана, включая прочность при высокой температуре, является включение в металлический состав бора для того, чтобы получить диспергированные в нем частицы борида титана. Внесение бора осуществляется несколькими различными способами, такими как обычный цикл литья и обработки давлением, техника порошковой металлургии типа распыления газом и метод смешивания элементов. Недостатком первых двух способов является ограниченная растворимость бора в титане. Бор имеет тенденцию к активной сегрегации с образованием относительно крупных частиц борида титана, оказывающих отрицательное влияние на пластичность и усталостную прочность. Для того чтобы избежать проблемы, связанной с сегрегацией, количество бора, добавляемого в металлический состав этими двумя способами, жестко ограничивается, ограничивая вероятные выгоды добавления бора, или же должна быть очень высокой скорость охлаждения во время уплотнения. Метод смешивания элементов допускает добавление бора в гораздо больших количествах. Однако, поскольку бор обычно добавляют в форме диборида титана, а фазой, находящейся в термодинамическом равновесии с альфа-фазой титана, является очень стабильный моноборид титана, требуется продолжительное время нахождения при повышенной температуре для того, чтобы полностью преобразовать диборид титана в моноборид титана. Требуемые высокие температуры и длительные периоды времени препятствуют получению однородной тонкой дисперсии частиц борида титана в металлическом составе.

Существует возможность с использованием существующей практики плавления, литья и превращения приготовить компоненты из не содержащего бора металлического состава на основе титана, такие как диски компрессора и рабочего колеса, являющиеся полностью работоспособными. Однако существует потребность в производственном процессе для производства дисков и других компонентов с дополнительно улучшенными свойствами, возникающими за счет присутствия частиц борида титана и меньшего содержания неоднородностей, улучшая таким образом безопасные пределы рабочего режима. Настоящее изобретение удовлетворяет эту потребность в усовершенствованном способе и предлагает дополнительно связанные с ним преимущества.

Сущность изобретения

Настоящий подход предлагает способ производства металлического изделия из металлического состава на основе титана, который содержит также бор в количестве, превышающем предел растворимости бора в металлическом составе. Изделие обладает хорошим сочетанием механических свойств в диапазоне температур до приблизительно 1300°F, возможным хорошим сопротивлением к отрицательному воздействию окружающей среды, связанному с окислением, и низкой долей неоднородностей. Присутствие частиц борида титана улучшает модуль упругости материала и повышает износостойкость. Дисперсия борида является более однородной и тонкой, чем полученная с помощью других производственных способов. Материал, полученный настоящим способом, обладает улучшенными характеристиками при тех же рабочих температурах по сравнению с обычными титановыми металлическим составами, и позволяет также использовать материал при более высоких рабочих температурах, чем возможно для обычных титановых металлических составов. Настоящий способ использует технологию производства, допускающую внесение металлических легирующих элементов, которые не могут быть легко внесены в металлический состав на основе титана в пригодной к использованию форме и распределяются с использованием обычных плавильных процессов.

Способ производства изделия, изготовленного из составляющих элементов при их определенных пропорциях в составе, включает стадии обеспечения по меньшей мере одного предшествующего неметаллического соединения, где все предшествующие неметаллические соединения содержат совместно составляющие элементы в их соответствующих пропорциях содержания составляющих элементов. Составляющие элементы содержат металлический состав на основе титана и бор, присутствующий в количестве, превышающем предел растворимости в твердом состоянии при комнатной температуре в металлическом составе на основе титана. Предшествующие соединения восстанавливают химическим путем для получения материала, содержащего металлический состав на основе титана с частицами борида титана в нем, без плавления металлического состава на основе титана. Применяемый здесь при описании настоящего способа термин «борид титана» относится к TiB, TiB2, Ti3B4 или к другим соединениям, содержащим титан и бор, возможно модифицированным за счет присутствия легирующих элементов. Металлический состав на основе титана, содержащий частицы борида титана, уплотняют для получения плотного изделия, без плавления металлического состава на основе титана и без плавления уплотненного металлического состава на основе титана. Настоящий способ совместим с вариантами реализации, рассмотренными здесь и включенными сюда в качестве ссылки.

Составляющий элемент бора предпочтительно предоставляется в количестве, не превышающем то, что требуется для образования примерно 90 об.% борида титана в уплотненном материале. В особенности неметаллические предшествующие соединения обеспечиваются таким образом, что бор присутствует в уплотненном материале в количестве не больше приблизительно 17 масс.% от уплотненного материала. Более предпочтительно, неметаллические предшествующие соединения обеспечиваются так, что бор присутствует в уплотненном материале в количестве от приблизительно 0,05 до приблизительно 17 масс.% от уплотненного материала. Количество бора, присутствующего в материале, может рассматриваться в двух диапазонах, доэвтектическом диапазоне, который для бинарной системы титан-бор составляет от приблизительно 0,05 до приблизительно 1,5 масс.% бора, и заэвтектическом диапазоне, который для бинарной системы титан-бор составляет от приблизительно 0,05 до приблизительно 17 масс.% бора. Сплавы с другими элементами, в дополнение к титану и бору, могут иметь иные фазы и диапазоны, но находятся в рамках настоящего способа. Настоящий способ допускает приготовление материалов с таким же содержанием бора, которое может быть достигнуто с помощью другой технологии, обычно до приблизительно 5 масс.% бора, а также допускает приготовление материалов с содержанием бора, более высоким, чем то, которое может быть достигнуто с помощью другой технологии, обычно в диапазоне от приблизительно 5 до приблизительно 17 масс.% бора. В каждом случае материалы имеют тонкое равномерное распределение борида титана.

Бор присутствует в количестве, превышающем его растворимость в твердом состоянии при комнатной температуре в матрице металлического состава на основе титана, и до количества, требующегося для образования не более чем приблизительно 90 об.% борида титана. При меньших добавлениях сверх предела растворимости в твердом состоянии образуется тонкая дисперсия частиц борида титана, обеспечивающая преимущества значительных статической прочности и предела ползучести при высоких температурах. При больших добавлениях сверх предела растворимости в твердом состоянии присутствует большая объемная доля частиц борида титана, что способствует значительному упрочнению по правилу аддитивности. При обоих уровнях добавления бора свыше предела растворимости в твердом состоянии происходит значительное улучшение модуля упругости и износостойкости материала по сравнению с обычными металлическими составами на основе титана.

Необязательно, стадия обеспечения может включать в себя стадию обеспечения неметаллического предшествующего соединения из образующего стабильный оксид добавочного элемента, который образует стабильный оксид в металлическом составе на основе титана. В таком материале по меньшей мере один добавочный элемент присутствует в количестве, превышающем его предел растворимости в твердом состоянии при комнатной температуре в металлическом составе на основе титана. Способ включает, после стадии химического восстановления, дополнительную стадию окисления металлического состава, включая кислородообразующий добавочный элемент, при температуре, превышающей комнатную температуру. Другая добавочная составляющая может быть добавлена во время стадии обеспечения или стадии химического восстановления.

Образующий стабильный оксид добавочный элемент является сильным оксидообразователем в металлическом составе на основе титана. Некоторые образующие стабильный оксид добавочные элементы могут не образовывать стабильный оксид, когда металлический состав на основе титана по существу не содержит кислорода в твердом растворе и вместо этого требует наличия приблизительно 0,5 масс.% кислорода в растворе для образования стабильного оксида. Присутствие таких образующих стабильный оксид добавочных элементов находится в пределах настоящего способа, поскольку такое количество кислорода может присутствовать в металлическом составе на основе титана при настоящем способе. Так, предпочтительно металлический состав на основе титана содержит от 0 до 0,5 масс.% кислорода в твердом растворе. Возможно содержание большего количества кислорода в твердом растворе, хотя при наличии более чем примерно 0,5 масс.% кислорода возможно снижение пластичности. Предпочтительные образующие стабильный оксид добавочные элементы включают магний, кальций, скандий, иттрий, лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, туллий, иттербий и лютеций, а также их смеси. Эти элементы не могут быть внесены в металлические составы на основе титана в количестве, превышающем предел их растворимости, с использованием обычной техники плавления из-за их ограниченной смешиваемости в жидкой фазе, их реакции с плавильным тиглем и/или образования крупных комков при уплотнении, что оказывает отрицательное воздействие на характеристики.

Содержание кислорода можно контролировать перед стадией восстановления и/или во время ее, как будет описано далее. Кислород взаимодействует с необязательными дополнительными образующими стабильный оксид элементами с получением по существу равномерно распределенной дисперсии оксида в матрице металлического состава во время или после стадии восстановления. Дисперсия оксида улучшает характеристики готового металлического изделия, особенно в отношении предела ползучести, требующегося при повышенной температуре, таким же образом, как и тонкая дисперсия борида титана. Тонкая дисперсия оксида может изменить характер окалины, образующейся во время воздействия; если во время и после восстановления окисляется не весь формирователь стабильного оксида, он может стать активным поглотителем кислорода во время внешнего воздействия при эксплуатации.

Предшествующее соединение или соединения обеспечиваются в форме, пригодной для применения избранной технологии химического восстановления. Они могут быть поставлены, например, в форме оксидов или галоидов металла. Они могут быть поставлены для химического восстановления в форме предварительно спрессованной массы, размеры которой предпочтительно превышают размеры нужного конечного изделия, в тонкоизмельченной форме, или же в газообразной или жидкой форме.

Химическое восстановление может осуществляться любым осуществимым способом, пока материал металлического состава не подвергается плавлению. В случае плавления последующее повторное затвердевание ведет к потере многих преимуществ настоящего способа, связанной с поведением при затвердевании фаз металла, бора и необязательного добавочного элемента (элементов), образующего стабильный оксид. Предпочтительным подходом является технология восстановления в паровой фазе, при которой предшествующие соединения и восстановленный материал металлического состава не подвергаются плавлению, и также может использоваться восстановление в твердой фазе. Технология восстановления производит материал металлического состава в физической форме, типичной для выбранной технологии восстановления. Например, материал может иметь форму губки или множества частиц.

Изготовление металлического состава на основе титана и изделия без использования плавления имеет важные преимущества. Существенно в отношении настоящего способа то, что бор и большинство необязательных добавочных элементов, образующих стабильный оксид, являются недостаточно смешиваемыми с расплавленным титаном или титановыми металлическими составами, для внесения больших количеств в расплав и, следовательно, в расплавленные и разлитые титановые металлические составы, и/или эти элементы обладают минимальной растворимостью в металлическом составе на основе титана с тем результатом, что после плавления и разливки невозможно получить полезную структуру, содержащую дисперсию борида и дисперсию оксида. При попытках внести значительное количество бора путем плавления и разливки или методами порошковой металлургии, бор присутствует в конечном изделии в форме крупных частиц соединения бора, что ведет к ухудшению характеристик, описанных ранее. Кроме того, в случае добавления путем плавления и разливки необязательных добавочных элементов, образующих стабильный оксид, происходит химическая реакция с окружающей средой или расплавленным металлом и присутствие в конечном изделии добавочных элементов, образующих стабильный оксид, в форме крупных капель. Эти капли материала не обладают способностью к реакции с кислородом и поглощению кислорода, достигнутой с помощью настоящего способа.

Кроме того, производство материала и изделия без плавления позволяет избежать загрязнения и сегрегации элементов, связанных с обычными процессами получения титановой губки, плавления и легирования, а также разливки. Материал металлического состава может быть приготовлен без внесения примесей, которые возникают при обычном процессе производства металлической губки, а также связанных с операциями плавления и разливки. Особую озабоченность вызывает внесение в титановые металлические составы железа, хрома и никеля из агрегатов для производства губки, поскольку эти элементы оказывают отрицательное воздействие на предел ползучести титановых металлических составов.

После химической реакции материал металлического состава предпочтительно уплотняют для получения уплотненного металлического изделия без плавления металлического составляющего материала и без плавления уплотненного металлического изделия. Возможно использование любой пригодной технологии уплотнения, такой как горячее изостатическое прессование, ковка, выдавливание, прессование и спекание, или прямое уплотняющее выдавливание порошка, или прокатка, или же сочетание этих способов. Уплотнение предпочтительно производят при как можно более низкой температуре с целью избежать укрупнения частиц борида и необязательных частиц в дисперсии оксида и/или сильного формирователя оксида. Как и на более ранних стадиях обработки, в случае плавления металлического материала при повторном затвердевании преимущества в значительной степени теряются в связи с поведением материала при затвердевании и внесением связанных с плавлением и затвердеванием неоднородностей.

Уплотненное изделие может быть по желанию подвергнуто механической формовке с помощью любой технологии механической формовки.

Материал может быть подвергнут термообработке после стадии химического восстановления, или после стадии уплотнения (в случае ее использования), или после механической формовки, или впоследствии.

После охлаждения до комнатной температуры металлический составляющий материал становится металлическим составом на основе титана, который содержит частицы борида титана, в форме тонкой дисперсии или в виде более крупной объемной доли фазы борида титана, и необязательно с диспергированными в нем добавочными элементами, образующими стабильный оксид. Необязательный добавочный элемент или элементы, образующие стабильный оксид, присутствуют в твердом растворе (или в количестве ниже предела растворимости, или в перенасыщенном состоянии) и/или как одна или несколько дискретных дисперсных фаз. Дисперсными фазами могут быть неокисленные добавочные элементы, образующие стабильный оксид, или уже окисленная дисперсия, или смесь того и другого. Добавочные элементы, образующие стабильный оксид, находящиеся в твердом растворе или в неокисленной дискретной дисперсии, доступны для последующей реакции с кислородом, который может находиться в основе или диспергироваться в металлическом материале во время последующей обработки или эксплуатации.

Уплотненный материал может образовать все изделие или может быть добавлен в качестве вставки к другому изделию, изготовленному любым путем, включая обычное литье и обработку, литье или способ, сходный с описанным здесь. Вставка может содержать один по существу однородный объемный состав или же может содержать смесь из по меньшей мере двух материалов, имеющих различные объемные составы. В любом из вариантов реализации, в которых уплотненный материал добавляют в качестве вставки, окружающее изделие может иметь такой же или иной состав. Вставка может быть применена в любой точке технологического процесса.

При типичном применении, когда добавляют добавочные элементы, образующие стабильный оксид, изготовленное изделия подвергают окислению или в кислородосодержащей среде, или путем реакции кислорода в титане, при температуре выше комнатной и обычно выше чем приблизительно 1000°F после химического восстановления, которое переводит его в металлическую форму. Окисление вызывает химическую реакцию с кислородом по меньшей мере части непрореагировавшего остатка добавочного элемента (элементов), образующего стабильный оксид, с дополнительным образованием оксидных дисперсоидов в материале. Контакт с кислородом может иметь место или во время эксплуатации, или при термообработке перед тем, как перейти к эксплуатации, или в обоих случаях. При контакте во время эксплуатации кислородообразующий элемент (элементы) химически соединяются (например, поглощают) с кислородом, который диффундирует в изделии из окружающей среды. Эта реакция идет наиболее активно возле поверхности изделия, так что полученная дисперсия дисперсоидов оксида происходит главным образом возле поверхности. При контакте как части термообработки глубина слоя дисперсии оксида может контролироваться до определенного значения. В случае, если металлическое изделие является очень тонким (например, около 0,005 дюйма или меньше) можно добиться однородной дисперсии.

Образование дисперсии борида имеет несколько важных преимуществ. Во-первых, по существу равномерно распределенная дисперсия помогает в достижении нужных механических свойств, включая статическую прочность, усталостную прочность и предел ползучести, которые остаются стабильными в течение продолжительных периодов воздействия при повышенной температуре за счет дисперсионного упрочнения матрицы металлического состава на основе металлического титана. По существу равномерно распределенная дисперсия помогает также ограничить рост зерна в матрице металлического состава на основе металлического титана. Во-вторых, значительно возрастает модуль упругости металлического состава на основе титана, позволяя изделию выдерживать значительно более высокие нагрузки при упругой деформации. В-третьих, значительно улучшаются износостойкость и эрозионная стойкость, позволяя увеличить срок службы в данной области применения. В-четвертых, присутствие тонкой дисперсии ведет к улучшению пластичности по сравнению с изделием, изготовленным обычными способами литья и обработки давлением, литья или методов порошковой металлургии. Дисперсия борида может быть образована в любой матрице металлического состава на основе титана, включая титановые металлические составы альфа, близкий к альфа, альфа плюс бета, близкий к бета и бета, и любой интерметаллоид на основе титана, включая основанный на альфа-2, орторомбический и гамма-алюминид титана.

Необязательное образование оксидной дисперсии имеет несколько важных преимуществ. Во-первых, по существу равномерно распределенная дисперсия помогает в достижении нужных механических свойств, которые остаются стабильными в течение продолжительных периодов воздействия при повышенной температуре за счет дисперсионного упрочнения матрицы базового металла, и помогает также ограничить рост зерна в матрице базового металла. Во-вторых, когда контакт с кислородом окружающей среды происходит при окислении перед началом эксплуатации или во время эксплуатации, диффузия кислорода в изделии обычно вызывает образование «слоя альфа» рядом с поверхностью обычных титановых металлических составов, содержащих альфа-фазу. При настоящем способе добавочные элементы, образующие стабильный оксид, находящиеся или в твердом растворе, или в форме отдельной фазы, поглощают диффундирующий внутри кислород из твердого раствора и добавляют его к дисперсии оксида, уменьшая таким образом степень образования слоя альфа и связанную с ним вероятность преждевременного разрушения. В-третьих, в некоторых случаях оксидные дисперсоиды обладают большим объемом, чем дискретные металлические фазы, из которых они образовались. Образование оксидных дисперсоидов создает состояние сжимающего напряжения, которое выше возле поверхности изделия, чем в глубине изделия. Состояние сжимающего напряжения способствует предотвращению образования и роста трещин во время эксплуатации. В-четвертых, образование оксидной дисперсии на поверхности изделия служит препятствием распространению внутрь дополнительного кислорода. В-пятых, удаление избыточного кислорода в растворе из матрицы допускает введение более высокого уровня металлического легирования стабилизирующими элементами альфа, такими как алюминий или олово, в свою очередь обеспечивающих получение более высокого модуля упругости, предела ползучести и стойкости к окислению основы. В-шестых, присутствие избыточного кислорода в растворе в некоторых видах титановых металлических составов, таких как альфа-2, орторомбический и гамма-алюминиды титана, уменьшает пластичность титанового металлического состава. При настоящем способе этот кислород поглощается, так что на пластичность не оказывается отрицательного влияния.

Настоящий способ распространяется таким образом на изделие, содержащее матрицу титанового металлического состава, распределение стабильных дисперсоидов борида титана и стабильных дисперсоидов оксида в матрице титанового металлического состава. Бор присутствует в количестве, превышающем предел его растворимости в твердом состоянии в матрице титанового металлического состава при комнатной температуре. Необязательными дисперсоидами стабильного оксида является оксид добавочного элемента, образующего стабильный оксид, который присутствует в количестве, превышающем предел его растворимости в твердом состоянии в матрице титанового металлического состава при комнатной температуре. Матрица титанового металлического состава не имеет микроструктуры после плавления и разливки. В связи с этим изделием могут применяться другие рассмотренные здесь совместимые признаки.

Изделие содержит матрицу титанового металлического состава и распределение частиц борида титана в матрице титанового металлического состава, причем изделие содержит от приблизительно 0,5 до приблизительно 17 масс.% бора. Изделие может включать по меньшей мере 0,1 об.% оксида добавочного элемента. С этим вариантом реализации могут быть использованы другие рассмотренные здесь совместимые признаки.

Предпочтительно, изделие приготовляют без присутствия какой-либо отдельной фазы борида титана. То есть одним возможным способом приготовления изделия на основе титана с диспергированной в нем фазой борида титана является приготовление фазы борида титана в форме отдельных частиц, таких как порошок или волокна, с последующим диспергированием отдельных частиц в составе на основе титана. Этот способ имеет тот недостаток, что частицы бывают обычно больше по размерам, чем приготовленные настоящим способом, могут иметь пороки, которые ухудшают их механические свойства, и хуже поддаются равномерному распределению в матрице на основе титана.

Настоящий способ предлагает таким образом металлическое изделие на основе титана с улучшенными характеристиками и улучшенной стабильностью. Другие признаки и преимущества настоящего изобретения станут очевидны из последующего более подробного описания предпочтительного варианта реализации, наряду с прилагаемыми чертежами, которые иллюстрируют в качестве примера принципы изобретения. Объем изобретения, однако, не ограничивается этим предпочтительным вариантом реализации.

Краткое описание чертежей

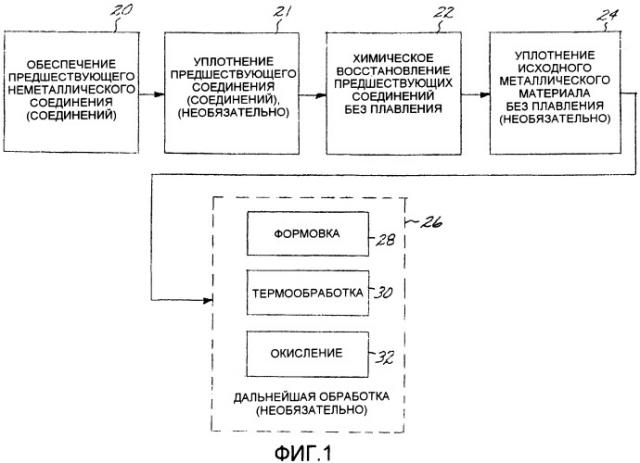

На фиг.1 показана блок-схема способа по изобретению;

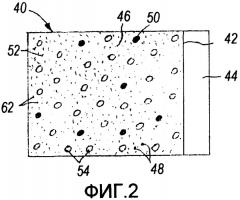

на фиг.2 показана идеализированная микроструктура металлического изделия после некоторого окисления, образующего однородную оксидную дисперсию;

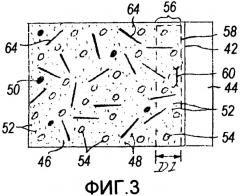

на фиг.3 показана идеализированная микроструктура металлического изделия после диффузии внутрь кислорода во время термообработки или эксплуатации;

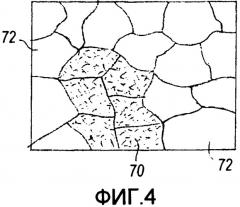

на фиг.4 показана идеализированная микроструктура на микроскопическом уровне вставки в области на основе титана;

на фиг.5 показана идеализированная микроструктура двух различных типов металлических составов на основе титана с бором, объединенных на микроскопическом уровне в единую структуру;

на фиг.6 показана идеализированная микроструктура материала, содержащего зерна бора с высоким содержанием и зерна бора с низким содержанием;

на фиг.7 показана идеализированная микроструктура материала, содержащего зерна бора с высоким содержанием и зерна, в которых по существу отсутствует бор;

на фиг.8 показан перспективный вид компонента газовой турбины, выполненный настоящим способом и имеющий титано-боровую вставку; и

на фиг.9 показан вид в разрезе компонента газовой турбины с фиг.6, выполненном по линии 9-9.

Подробное описание изобретения

На фиг.1 изображен предпочтительный способ производства металлического изделия, выполненного из образующих элементов при их определенных пропорциях в составе. Обеспечивают по меньшей мере одно неметаллическое предшествующее соединение, стадия 20. Все неметаллические предшествующие соединения совместно содержат образующие элементы в соответствующих пропорциях в составе. Металлические элементы могут быть получены из предшествующих соединений любым осуществимым путем. В предпочтительном варианте существует точно одно предшествующее соединение для каждого металлического легирующего элемента, и это предшествующее соединение обеспечивает весь материал для этой соответствующей металлической составляющей в металлическом составе. Например, в случае металлического материала из четырех элементов, который получают в конечном счете, первое предшествующее соединение поставляет весь первый элемент, второе предшествующее соединение поставляет весь второй элемент, третье предшествующее соединение поставляет весь третий элемент и четвертое предшествующее соединение поставляет весь четвертый элемент. Однако в пределах способа возможны альтернативные варианты. Например, несколько предшествующих соединений могут совместно поставлять весь определенный металлический элемент. В другом альтернативном варианте одно предшествующее соединение может поставлять целиком или частично два или несколько металлических элементов. Последние подходы являются менее предпочтительными, поскольку затрудняют точное определение содержания отдельных элементов в конечном металлическом материале. Конечный металлический материал обычно не является стехиометрическим соединением, имеющим относительное содержание металлических составляющих, которое может быть выражено небольшими целыми числами.

После обработки образующие элементы содержат металлический состав на основе титана, бор и необязательно добавочный элемент, образующий стабильный оксид. Металлический состав на основе титана содержит больше титана по массе, чем любого другого элемента (хотя атомная доля титана может быть не выше, чем у любого другого элемента, как, например, в некоторых алюминидах титана со структурой гамма-фазы). Металлическим составом на основе титана может быть чистый титан (например, технически чистый титан или СР титан) или металлический сплав титана с другими элементами, такой, например, как Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo-0,1Si, Ti-6Al-2Sn-4Zr-6Mo-0,1Si, Ti-5,8Al-4Sn-3,5Zr-0,7Nb-0,5Mo-0,35Si, Ti-10V-2Fe-3Al, Ti-15Mo-3Al-2,7Nb-0,25Si (известный также, как бета 21S) и Ti-32,7Al-2,5Cr-4,8Nb (известный также, как Ti-48-2-2). Составы приведены в массовых процентах, если только не оговорено иное. Составы металлических сплавов титана, представляющие особенный интерес, включают титановые металлические сплавы со структурой альфа-бета фазы, титановые металлические сплавы со структурой бета-фазы, альфа-2, орторомбические и алюминиды титана со структурой гамма-фазы, хотя изобретение не ограничивается этими металлическими составами. Уровень бора изменяется от выше чем предел растворимости бора при комнатной температуре в металлическом составе на основе титана до уровня, требующегося для образования не более чем 90 об.% борида титана. Обычно бор присутствует в количестве от 0,05 до 17 масс.% от всей массы конечного уплотненного материала. В результате получается уплотненный материал, имеющий по меньшей мере две фазы, включая одну или несколько металлических фаз, образующих металлический состав на основе титана, борид титана и необязательно одну или несколько стабильных оксидных фаз. Используемый здесь при описании настоящего способа термин «борид титана» относится к TiB, присутствующему в большинстве материалов, приготовленных настоящим способом, TiB2, который присутствует в том случае, когда матрицей является алюминид титана со структурой гамма-фазы, Ti3B4, и другие бориды титана или иные соединения, содержащие титан и бор, возможно модифицированные за счет присутствия легирующих элементов. «Моноборид титана» относится специально к TiB, а «диборид титана» относится специально к TiB2.

Необязательный добавочный элемент, образующий стабильный оксид, отличается образованием стабильного оксида в металлическом составе на основе титана. Элемент считается добавочным элементом, образующим стабильный оксид, если он образует стабильный оксид в металлическом составе на основе титана, когда металлический состав на основе титана или по существу не содержит кислорода в твердом растворе, или когда металлический состав на основе титана содержит небольшое количество кислорода в твердом растворе. Всего приблизительно 0,5 масс.% кислорода в твердом растворе может потребоваться для добавочного элемента, образующего стабильный оксид, чтобы служить эффективным формирователем стабильного оксида. Таким образом, металлический состав на основе титана предпочтительно содержит от 0 до приблизительно 0,5 масс.% кислорода в твердом растворе. Возможно наличие более высокого содержания кислорода, но такое более высокое содержание может оказывать отрицательное воздействие на пластичность. В общем кислород может присутствовать в материале или в твердом растворе, или в дискретной оксидной фазе, такой как оксиды, образованные добавочными элементами, образующими стабильный оксид, при их реакции с кислородом.

Титан обладает сильным сродством и высокой реакционной способностью с кислородом, так что он растворяет многие оксиды, включая свой собственный. Добавочные элементы, образующие стабильные оксиды, в рамках настоящего способа образуют стабильный оксид, который не растворяется в матрице титанового металлического состава при типичных тепловых условиях, связанных с восстановлением, уплотнением, термообработкой и внешним воздействием. Примерами добавочных элементов, образующих стабильные оксиды, являются сильные оксидообразовател