Способ сборки колеса автомобиля и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области автомобилестроения, а именно к сборке колес легкового автомобиля. Способ сборки колеса автомобиля включает в себя монтаж шины на обод колеса, накачку колеса и его балансировку, после накачки колеса осуществляют его обжим. Для чего шину деформируют в радиальном направлении при одновременном вращении колеса, обеспечивая тем самым перемещение зон деформации, после чего колесо балансируют. Для реализации предлагаемого способа в устройство для сборки колеса, включающее автоматическую установку для монтажа шины на обод колеса, станок импульсной накачки колеса и станок для балансировки колеса, дополнительно введено устройство для обжима колеса, состоящее из транспортера и основания с направляющими, установленными на них синхронно перемещающимися каретками, на каждой из которых закреплены поддерживающие и обжимные ролики, и привода синхронного вращения обжимных роликов. Транспортер установлен на основании устройства и выполнен с возможностью вертикального перемещения. Технический результат - повышение качества сборки колеса путем обеспечения гарантированной посадки носка шины в необходимое положение относительно обода колеса. 2 н.п. ф-лы, 6 ил.

Реферат

Предлагаемое техническое решение относится к области автомобилестроения, а именно к сборке колес легкового автомобиля.

Известна линия ошиновки колес по патенту РФ №37486, МПК В60С 25/00, включающая в себя транспортеры, камеру омыливания, оснащенную датчиками контроля распыления омыловочной жидкости, механизм укладки шин и устройство ошиновки. Способ, по которому ведут сборку колес на данной линии, включает в себя подачу шин в камеру омыливания, подачу колес к шаговому транспортеру, оснащенному специальными ложементами, и укладку их на упомянутые ложементы, после чего омыленные шины укладываются на колеса и по транспортеру поступают к устройству ошиновки, где происходит сборка колеса с шиной.

Недостатком известной линии является низкое качество сборки колеса.

Наиболее близким по технической сущности к предлагаемому изобретению является линия ошиновки колес фирмы «SCHENCK», Германия, черт. ВР4 322, 1986 г., (чертеж передан в научно-техническую библиотеку завода 29.04.2009 г.), включающая в себя автоматическую установку для монтажа шины на обод колеса, станок импульсной накачки колес и станок для балансировки колес. Принцип работы данной линии заключается в монтаже шины на обод колеса, импульсной накачке колеса и его балансировке.

Недостатком такой линии является низкое качество сборки колеса, так как при импульсной накачке не обеспечивается гарантированная посадка носка шины в необходимое положение относительно обода колеса, что, в свою очередь, приводит к появлению завышенного дисбаланса на колесе при действии на него нагрузки от веса автомобиля.

Создание данного изобретения направлено на повышение качества сборки колеса путем обеспечения гарантированной посадки носка шины в необходимое положение относительно обода колеса. Для этого в способе сборки колеса автомобиля, который включает в себя монтаж шины на обод колеса, накачку колеса и его балансировку, после накачки колеса осуществляют его обжим. Для чего шину деформируют в радиальном направлении при одновременном вращении колеса, обеспечивая тем самым перемещение зон деформации, после чего колесо балансируют. Для реализации предлагаемого способа в устройство для сборки колеса, включающее автоматическую установку для монтажа шины на обод колеса, станок импульсной накачки колеса и станок для балансировки колеса, дополнительно введено устройство для обжима колеса, состоящее из транспортера и основания с направляющими, установленными на них синхронно перемещающимися каретками, на каждой из которых закреплены поддерживающие и обжимные ролики, и привода синхронного вращения обжимных роликов, при этом транспортер установлен на основании устройства и выполнен с возможностью вертикального перемещения.

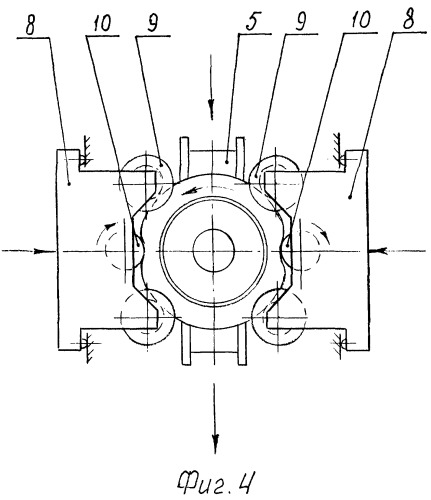

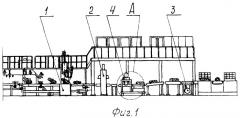

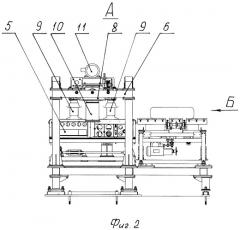

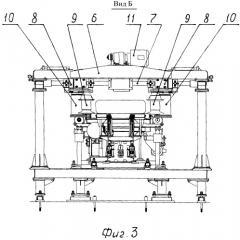

На фиг.1 показан общий вид линии сборки колес; на фиг.2 - устройство обжима колес, выносное сечение А на фиг.1; на фиг.3 - вид Б на фиг.2; на фиг.4 - схема размещения колеса между поддерживающими и обжимными роликами; на фиг.5 - разрез колеса в сборе до обжима; на фиг.6 - разрез колеса в сборе после обжима.

Реализацию заявляемого способа рассмотрим на примере работы линии сборки колес (фиг.1), которая содержит автоматическую установку 1 для монтажа шины на обод колеса, станок 2 импульсной накачки колеса, станок 3 для балансировки колеса, установленное после станка 2 импульсной накачки устройство 4 для обжима колеса, состоящее из транспортера 5, основания 6 с направляющими 7, на которых установлены две синхронно перемещаемые каретки 8. На каждой каретке закреплены два поддерживающих 9 и один обжимной 10 ролики. Транспортер 5 установлен на основании 6 и выполнен с возможностью вертикального перемещения, на основании 6 установлен также привод 11 синхронного вращения обжимных роликов 10. Позициями 12 и 13 обозначены шина и обод колеса соответственно. При этом монтаж шины на обод колеса, накачку колеса и его балансировку можно осуществлять любым известным способом и с применением известных устройств, например, как это делается в линии ошиновки колес автомобиля фирмы «SCHENCK», Германия, черт. ВР4 322, 1986 г.

Линия сборки колес работает следующим образом.

С помощью автоматической установки 1 монтируют шину 12 на обод 13 колеса, затем происходит импульсная накачка колеса с помощью станка 2, после которой у большинства колес возникает дефект положения носка шины 12 относительно обода 13, заключающийся в образовании зазора «в» (фиг.5), который в последствии приводит к превышению допустимого остаточного дисбаланса колеса. Поэтому после накачки колесо поступает на устройство 4 обжима колеса, где транспортер 5 перемещает его до плоскости, проходящей через оси обжимных роликов 10, и останавливается. Каретки 8, установленные в направляющих 7 основания 6, синхронно перемещаются с двух сторон к колесу. В конце хода кареток 8 четыре поддерживающих ролика 9 образуют для колеса замкнутое пространство, а обжимные ролики 10 деформируют шину 12 колеса с необходимым усилием.

Транспортер 5 перемещается вниз, отходя от колеса, и включается привод 11 синхронного вращения обжимных роликов 10, которые, вращаясь, вовлекают во вращение колесо, обеспечивая при этом перемещение зон деформации (см. фиг.4). Перемещающиеся во время вращения колеса две зоны деформации шины 12 обеспечивают гарантированную посадку носка шины 12 в необходимое положение относительно обода 13 колеса (фиг.6). После совершения колесом нескольких оборотов привод 11 синхронного вращения обжимных роликов 10 отключается. Далее транспортер 5 поднимается до соприкосновения с колесом, каретки 8 синхронно перемещаются в направлениях «от колеса», освобождая путь для перемещения колеса.

Транспортер 5 включается и перемещает «обжатое» колесо в направлении к станку 3 для балансировки.

1. Способ сборки колеса автомобиля, включающий в себя монтаж шины на обод колеса, накачку колеса и его балансировку, отличающийся тем, что после накачки колеса осуществляют его обжим, для чего шину деформируют в радиальном направлении при одновременном вращении колеса, обеспечивая тем самым перемещение зон деформации, после чего колесо балансируют.

2. Устройство для сборки колеса, включающее автоматическую установку для монтажа шины на обод колеса, станок импульсной накачки колеса и станок для балансировки колеса, отличающееся тем, что в него дополнительно введено устройство для обжима колеса, состоящее из транспортера и основания с направляющими, установленными на них синхронно перемещающимися каретками, на каждой из которых закреплены поддерживающие и обжимные ролики, и привода синхронного вращения обжимных роликов, при этом транспортер установлен на основании устройства и выполнен с возможностью вертикального перемещения.