Теплообменник-газификатор для криогенной системы кислородного питания космического скафандра

Иллюстрации

Показать всеИзобретение относится к криогенной системе газоснабжения космического скафандра космонавта, осуществляющего, в частности, внекорабельную деятельность. Теплообменник для газификации жидкого кислорода включает в себя цилиндрический кожух (1), силовую крышку (13) с установленными на ней входным (11) и выходным штуцерами теплоносителя (влажного воздуха), а также коллекторами (14), (15) со штуцерами (9), (10) хладагента (газифицируемого кислорода). Трубопровод (5) подает влажный воздух на дно (8) теплообменника, где предусмотрен распределительный цилиндрический стакан (6). Змеевики (2), (3), (4) с трубами в виде пространственной спирали расположены концентрично друг другу и кожуху и закреплены в коллекторах (14), (15). Техническим результатом изобретения является создание компактного теплообменника-газификатора с производительностью, достаточной для функционирования криогенной системы кислородного питания космического скафандра в течение заданного времени. 2 з.п. ф-лы, 2 ил.

Реферат

Данное изобретение относится к криогенной технике и может быть использовано для газификации и нагрева жидкого кислорода с целью обеспечения космонавта средой для дыхания в космическом скафандре при внекорабельной деятельности.

Известен теплообменник, используемый для газификации жидкой дыхательной смеси, функционирующий в составе портативной термодинамической системы транспортировки газа (патент US №2990695, МПК B64D 13/00, опубл. 04.07.1961 г.).

Недостатком описанной конструкции теплообменника является небольшая эффективность рабочей тепломассообменной поверхности в единице объема, а следовательно, и низкая производительность. Кроме того, геометрия тепломассообменной поверхности не позволяет равномерно распределить влажный воздух, поступающий из вентиляционного контура защитного костюма, что приводит к неравномерному вымораживанию влаги на холодной поверхности теплообмена и снижению эффективности тепломассообмена.

Известен теплообменник, используемый для газификации жидкого кислорода, функционирующий в составе переносной системы кондиционирования воздуха защитного костюма (патент US №3064448, МПК A41D 13/002, F24F 1/04, опубл. 20.11.1962 г.).

Этот аппарат имеет те же недостатки, что и описанный выше теплообменник. Кроме того, в конструкции теплообменника отсутствуют газораспределительные элементы, что приводит к неравномерному распределению влажного воздуха в полости тепломассообмена и, как следствие, неравномерному вымораживанию влаги на холодной поверхности теплообмена и снижению эффективности тепломассообмена.

Ближайшим аналогом, взятым в качестве прототипа, является теплообменник, используемый для газификации жидкого воздуха, функционирующий в системе жизнеобеспечения защитного костюма (патент US №3117426, МПК А62В 7/00, А62В 17/00, А62В 7/06, опубл. 14.06.1964 г.). В этом аппарате для распределения потока влажного воздуха, поступающего в полость тепломассообмена, служит длинная трубка с диффузором на конце.

Недостатком прототипа является небольшая эффективность тепломассообменной поверхности, приходящейся на единицу объема, а следовательно, и производительность. Кроме того, схема движения теплоносителей в полости тепломассообмена условно прямоточная, что соответствует более низкому коэффициенту теплопередачи, чем при условно противоточной схеме движения теплоносителей, и, таким образом, снижает эффективность процесса теплообмена.

Технической задачей заявляемого изобретения является разработка такого компактного теплообменника-газификатора, который имеет достаточно эффективно используемую тепломассообменную поверхность, заключенную в малом объеме, чтобы обеспечивать необходимую производительность для функционирования системы кислородного питания космического скафандра.

Поставленная задача решается теплообменником-газификатором для газификации жидкого кислорода, включающим цилиндрический кожух, силовую крышку, присоединенную к кожуху, с установленными на ней входными и выходными штуцерами влажного воздуха и коллекторами со штуцерами газифицируемого кислорода, трубопровод подачи влажного воздуха на дно теплообменника, змеевики с трубами в виде пространственной спирали, расположенные концентрично относительно друг друга и кожуха и закрепленные в коллекторах, дно, присоединенное к кожуху, с установленным на нем цилиндрическим стаканом. Змеевики с трубами в виде пространственной спирали установлены таким образом, что змеевик малого диаметра навивки помещен в центре, затем концентрично установлен змеевик среднего диаметра навивки, а его охватывает, в свою очередь, змеевик следующего по величине диаметра навивки. Причем между трубами соседних змеевиков, а также змеевиком самого большого диаметра навивки и кожухом существует фиксированный зазор, обусловленный максимально возможной толщиной намерзающего инея во время эксплуатации теплообменника.

Цилиндрический стакан, установленный на дне теплообменника-газификатора, предпочтительно должен иметь диаметр, равный среднему диаметру навивки змеевика, а трубопровод подачи влажного воздуха в виде трубы, закрепленной на силовой крышке теплообменника, должен быть установлен так, чтобы нижний конец трубы находился на расстоянии, равном высоте цилиндрического стакана. Высота цилиндрического стакана подбирается таким образом, чтобы наиболее равномерно распределить поток влажного воздуха в межтрубном пространстве.

С целью вывода влаги, скопившейся в полости тепломассообмена при оттаивании после эксплуатации, на дне теплообменника-газификатора имеется штуцер.

Технический результат, полученный от использования заявляемого изобретения, обеспечивается за счет компактности теплообменника газификатора и производительности, достаточной для обеспечения функционирования криогенной системы кислородного питания космического скафандра в течение заданного времени. В теплообменнике-газификаторе обеспечивается условно противоточная схема движения теплоносителей, что способствует более эффективному процессу теплообмена. Геометрия тепломассообменной поверхности, полученная в результате предлагаемого технического решения, в совокупности с устройством распределения газового потока в виде цилиндрического стакана с трубопроводом подачи влажного воздуха способствует повышению эффективности процесса массопереноса к поверхности теплообмена, что обусловливает повышение производительности теплообменника-газификатора.

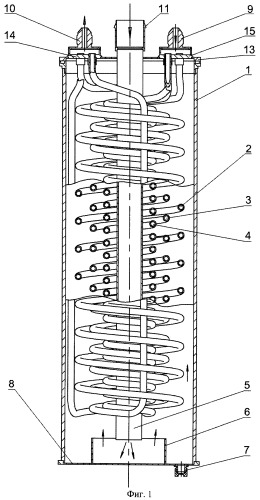

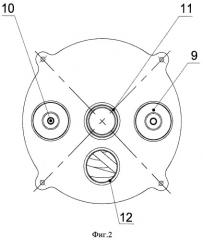

Заявляемое решение представлено на фигурах:

- фиг.1 изображает теплообменник-газификатор для криогенной системы кислородного питания космического скафандра,

- фиг.2 изображает вид сверху теплообменника-газификатора для криогенной системы кислородного питания космического скафандра.

Теплообменник-газификатор (фиг.1) состоит из кожуха 1 с дном 8 и помещенных в него трех змеевиков 2, 3, 4 с трубами в виде пространственной спирали, закрепленных в коллекторах 14 и 15, имеющих штуцеры 9 и 10 для входа и выхода хладагента (кислорода) соответственно и закрепленных, в свою очередь, на силовой крышке 13, которая закреплена на кожухе и на которой также закреплен входной трубопровод теплоносителя (влажного воздуха) 5 со штуцером 11 и штуцер выхода теплоносителя 12 (фиг.2).

Дно теплообменника-газификатора 8 снабжено цилиндрическим стаканом 6, служащим в качестве распределителя потока влажного воздуха, и штуцером вывода влаги 7.

Теплообменник-газификатор работает следующим образом.

Через штуцер 9 и затем коллектор 15 в трубы змеевиков 2, 3, 4, имеющие одинаковую длину за счет выбора различного шага и диаметра навивки, вводится жидкий кислород, который под воздействием тепла, переданного в результате процессов тепломассопереноса от влажного воздуха, поступающего через штуцер 11 по трубопроводу 5 и распределенного в межтрубном пространстве с использованием цилиндрического стакана 6, испаряется и нагревается до заданной температуры и выходит через коллектор 14 со штуцером 10. При этом, так как геометрия теплоомассобменной поверхности в совокупности с распределительным устройством в виде цилиндрического стакана с подводящим трубопроводом способствует равномерному распределению кислорода в межтрубном пространстве, то десублимация (вымораживание) влаги на поверхности теплообмена происходит равномерно по всей площади трубок с низкой температурой, что способствует повышению эффективности процессов тепломассопереноса и, таким образом, повышению производительности.

При окончании функционирования теплообменника-газификатора скопившаяся после оттаивания тепломассообменной поверхности влага удаляется через штуцер 7.

Таким образом, решается задача создания теплообменника-газификатора, обладающего достаточно эффективно используемой тепломассообменной поверхностью, заключенной в малом объеме, обеспечивающего необходимую производительность для функционирования системы кислородного питания космического скафандра.

1. Теплообменник-газификатор для газификации жидкого кислорода, включающий цилиндрический кожух, силовую крышку, присоединенную к кожуху с установленными на ней входными и выходными штуцерами влажного воздуха и коллекторами со штуцерами для газифицируемого кислорода, змеевики с трубами в виде пространственной спирали, расположенные концентрично относительно друг друга и кожуха и закрепленные в коллекторах, дно с закрепленным на нем штуцером для вывода влаги, отличающийся тем, что содержит трубопровод подачи влажного воздуха на дно теплообменника, закрепленный на силовой крышке и соединенный со штуцером ввода для организации условно противоточной схемы движения теплоносителей и равномерного распределения потока влажного воздуха в межтрубном пространстве.

2. Теплообменник-газификатор по п.1, отличающийся тем, что на указанном дне установлен распределитель потока влажного кислорода в виде цилиндрического стакана с высотой и диаметром, обеспечивающими в совокупности с геометрией теплоомассообменной поверхности равномерное распределение потока влажного воздуха в межтрубном пространстве, способствующее повышению эффективности использования указанной поверхности, заключенной в малом объеме.

3. Теплообменник-газификатор по п.1 или 2, отличающийся тем, что змеевики с трубами в виде пространственной спирали установлены в кожухе таким образом, что змеевик малого диаметра навивки помещен в центре, затем концентрично установлен змеевик среднего диаметра навивки, а его охватывает, в свою очередь, змеевик следующего по величине диаметра навивки, причем между трубами соседних змеевиков, а также змеевиком самого большого диаметра навивки и кожухом существует фиксированный зазор, определяемый максимально возможной толщиной намерзающего инея во время эксплуатации теплообменника.