Лист высокопрочной электротехнической стали и способ его производства

Иллюстрации

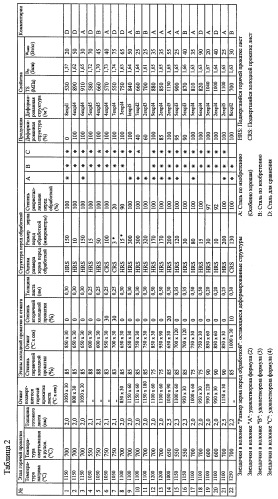

Показать всеИзобретение относится к области производства листа из высокопрочной электротехнической стали. Для получения листа, имеющего предел прочности при растяжении (TS), например, 500 МПА или больше, высокую износостойкость и превосходные магнитные свойства, лист получают из стали, содержащей, мас.%: С - 0,060 или меньше, Si - от 0,2 до 6,5, Мn - от 0,05 до 3,0, Р - 0,30 или меньше, S или Se - 0,040 или меньше, Аl - 2,50 или меньше и N - 0,040 или меньше, необязательно дополнительно один или более ингредиентов из группы: Сu - от 0,001 до 30,0, Nb - от 0,03 до 8,0, Ti - 1,0 или меньше, V - 1,0 или меньше, Zr - 1,0 или меньше, В - 0,010 или меньше, Ni - 15,0 или меньше, Сr - 15,0 или меньше, Bi, Mo, W, Sn, Sb, Mg, Ca, Ce, La и Co - в сумме 0,5 или меньше, остальное - Fe и неизбежные примеси, и имеющей деформированные структуры, остающиеся внутри стального листа. Способ включает этап получения среднего размера d кристаллического зерна в стальном листе непосредственно перед этапом образования деформированных структур, которые остаются в стальном листе, составляющем 20 микрометров или больше. 2 н. и 9 з.п. ф-лы, 4 табл., 1 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу высокопрочной электротехнической стали, а более конкретно к листу высокопрочной нетекстурированной электротехнической стали, и относится к магнитному материалу для высокоскоростной роторной машины с низкими потерями в стали, высокой магнитной индукцией и высокой прочностью, магнитному материалу для электромагнитного переключателя, превосходному по износостойкости, и способу его производства.

Уровень техники

В прошлом в качестве материала для роторов использовался ламинированный лист электротехнической стали, но недавно в вариантах применения, где требуются вращение с высокой скоростью и более крупный размер ротора, появилась вероятность превышения центробежной силой, прилагаемой к роторам, прочности листов электротехнической стали. Кроме того, существует также много электродвигателей, имеющих конструкции, в которых в роторы встроены магниты. Даже если скорость вращения не так высока, нагрузка, прилагаемая к самому материалу ротора, во время вращения ротора становится большой. И в том, что касается усталостной прочности, так же прочность материала становится проблемой в возрастающем количестве случаев.

Кроме того, электромагнитные выключатели при использовании изнашиваются по контактным поверхностям, таким образом требуется магнитный материал, превосходный не только по своим электромагнитным свойствам, но также и по износостойкости.

Для удовлетворения этих потребностей недавно был изучен лист высокопрочной нетекстурированной электротехнической стали, и было сделано несколько предложений. Например, Японская патентная публикация (А) номер 1-162748 и Японская патентная публикация (А) номер 61-84360 предлагают использовать в качестве материала сляб с повышенным содержанием Si и, кроме того, содержащий один или более элементов из числа Mn, Ni, Mo, Cr и других упрочняющих твердый раствор ингредиентов, но во время прокатки часто происходит ломка листа. Это вызывает снижение производительности и снижение выхода готовых изделий, таким образом, имеется еще возможность для усовершенствования. Кроме того, поскольку Ni, Mo, и Cr вводятся в большом количестве, материал становится чрезвычайно дорогостоящим. Японская патентная публикация (А) номер 2005-113185 и Японская патентная публикация (А) номер 2006-070348 раскрывают лист нетекстурированной электротехнической стали, в котором для получения прочности оставлены деформированные структуры, тогда как Японская патентная публикация (А) номер 2006-009048 и Японская патентная публикация (А) номер 2006-070296 раскрывают лист нетекстурированной электротехнической стали, в котором в твердый раствор дополнительно включены Nb и т.д. для подавления рекристаллизации. Однако в них не обращается особого внимания на размер кристаллического зерна перед образованием деформированных структур, таким образом имеется та проблема, что не могут быть получены стабильные потери в стали.

Кроме того, в Японской патентной публикации (А) номер 2004-84053 и Японской патентной публикации (А) номер 2004-99926 раскрыта технология, относящаяся к листу электротехнической стали, включающему в себя большое количество меди, но из-за того, что в стали выделяется фаза Cu, снижение потери на вихревые токи не может быть признано достаточным. Имеется возможность для усовершенствования для вариантов применения, в которых проблемой становятся высокочастотные характеристики.

Раскрытие изобретения

Как было объяснено выше, были сделаны различные предложения, касающиеся листа высокопрочной электротехнической стали, но на самом деле стабильное в промышленном отношении производство, использующее обычные установки по производству листа электротехнической стали при обеспечении необходимых магнитных свойств еще не достигнуто. Авторы изобретения ранее в японской заявке на патент, имеющей номер 2003-347084, подавали заявку, относящуюся к листу высокопрочной электротехнической стали с оставленными деформированными структурами.

Эта технология была создана на основе того факта, что, даже если оставить в кристаллической структуре деформированные структуры, магнитные свойства так сильно не ухудшаются, что, если рассматривать влияние на повышение прочности, результат никоим образом не хуже, чем у материала, упрочненного традиционными элементами твердого раствора или выделившимися фазами, и не только это, если рассматривать производительность и плоскостную анизотропию магнитных свойств, в частности магнитной индукции, это - чрезвычайно полезная технология. Однако ясная картина металлургии в том, что касается того, как улучшить баланс магнитных свойств и механических свойств для листа электротехнической стали, имеющей деформированные структуры, не была установлена. В этом отношении не было получено никакого доказательство того, что эта технология является оптимальной.

Авторы изобретения участвовали в детальных экспериментах, проясняющих этот аспект, в частности касающихся эффектов влияний, оказываемых структурой перед прокаткой, и обнаружили, что в листе электротехнической стали, имеющем деформированные структуры, имеется оптимальная область для достижения как хороших магнитных свойств, так и механических свойств, и, следовательно, преуспели в установлении оптимального в промышленном отношении диапазона с учетом дальнейшей производительности, в частности, обрабатываемости стальных полос.

Настоящее изобретение имеет в качестве своей задачи стабильное управляемое от ЭВМ производство листа высокопрочной нетекстурированной электротехнической стали, имеющего высокую прочность: предел прочности при растяжении (TS), составляющий, например, 500 МПА или больше, и износостойкость, и имеющего превосходные магнитные свойства: магнитную индукцию (В50), потери в стали и т.д., особенно при использовании в условиях высокочастотного магнитного поля, такого как в электродвигателе, вращающемся с высокой скоростью, без того, например, чтобы отличаться по холодной прокатываемости, эффективности операции отжига и т.д. от обыкновенного листа электротехнической стали. Настоящее изобретение было сделано для того, чтобы решить вышеупомянутую проблему, и имеет в качестве своей сущности следующее:

(1) Способ производства листа высокопрочной электротехнической стали, содержащей, в массовых процентах, С: 0,060% или меньше, Si: от 0,2 до 6,5%, Mn: от 0,05 до 3,0%, Р: 0,30% или меньше, S или Se: 0,040% или меньше, Al: 2,50% или меньше и N: 0,040% или меньше, остальное - Fe и неизбежные примеси, и имеющего деформированные структуры, остающиеся внутри стального листа, причем упомянутый способ производства листа высокопрочной электротехнической стали отличается этапом, на котором делают средний размер d кристаллического зерна стального листа непосредственно перед этапом образования деформированных структур, которые, в конечном счете, должны остаться в стальном листе, составляющим 20 микрометров или больше.

(2) Способ производства листа высокопрочной электротехнической стали, содержащей, в массовых процентах, С: 0,060% или меньше, Si: от 0,2 до 6,5%, Mn: от 0,05 до 3,0%, Р: 0,30% или меньше, S или Se: 0,040% или меньше, Al: 2,50% или меньше и N: 0,040% или меньше, остальное - Fe и неизбежные примеси, и имеющего деформированные структуры, остающиеся внутри стального листа, причем упомянутый способ производства листа высокопрочной электротехнической стали отличается этапом, на котором делают средний размер d (в микрометрах) кристаллического зерна стального листа непосредственно перед этапом образования деформированных структур, которые, в конечном счете, должны остаться внутри стального листа, составляющим d≥(220-50×Si%-50×Al%).

(3) Способ производства листа высокопрочной электротехнической стали, изложенный в пункте (1) или (2), отличающийся этапом, на котором делают средний размер d (в микрометрах) кристаллического зерна стального листа непосредственно перед этапом образования деформированных структур, которые, в конечном счете, должны остаться внутри стального листа, составляющим:

d≤(400-50×Si%) и

d≤(820-200×Si%)

(4) Способ производства листа высокопрочной электротехнической стали, изложенный в любом одном из пунктов с (1) по (3), отличающийся этапом, на котором делают степень рекристаллизации стального листа непосредственно перед этапом образования деформированных структур, которые, в конечном счете, должны остаться внутри стального листа, составляющей 50% или больше.

(5) Способ производства листа высокопрочной электротехнической стали, изложенный в любом одном из пунктов с (1) по (4), отличающийся тем, что ингредиенты стали дополнительно содержат, в массовых процентах, один или оба ингредиента из числа: Cu: от 0,001 до 30,0% и Nb: от 0,03 до 8,0%.

(6) Способ производства листа высокопрочной электротехнической стали, изложенный в любом одном из пунктов с (1) по (5), отличающийся тем, что ингредиенты стали дополнительно содержат, в массовых процентах, один или более типов ингредиентов из числа: Ti: 1,0% или меньше, V: 1,0% или меньше, Zr: 1,0% или меньше, В: 0,010% или меньше, Ni: 15,0% или меньше и Cr: 15,0% или меньше.

(7) Способ производства листа высокопрочной электротехнической стали, изложенный в любом одном из пунктов с (1) по (6), отличающийся тем, что ингредиенты стали дополнительно содержат, в массовых процентах, один или более типов ингредиентов из числа: Bi, Mo, W, Sn, Sb, Mg, Ca, Ce, La и Co - в общей сложности 0,5% или меньше.

(8) Способ производства листа высокопрочной электротехнической стали, изложенный в любом одном из пунктов с (1) по (7), отличающийся тем, что деформированные структуры, присутствующие внутри стального листа, занимают 1% или больше по относительной площади, если рассматривать его сечение.

(9) Способ производства листа высокопрочной электротехнической стали, изложенный в любом одном из пунктов с (1) по (8), отличающийся тем, что средняя плотность дислокаций в деформированных структурах внутри стального листа составляет 1×1013/м2 или больше.

(10) Лист высокопрочной электротехнической стали, описанный в пунктах с (1) по (9), отличающийся тем, что представляет собой единственную ферритную фазу в температурной области от комнатной температуры до 1150°С и удовлетворяет, в массовых процентах, следующему соотношению,

980-400×C+50×Si-30×Mn+400×P+100×Al-20×Cu-15×Ni-10×Cr>900

(11) Лист высокопрочной электротехнической стали, описанный в пункте (10), отличающийся тем, что для того, чтобы сделать предел прочности при растяжении 100 МПА или больше, используют термическую обработку при 450°С в течение 30 минут.

(12) Способ производства листа высокопрочной электротехнической стали, отличающийся производством стального листа, описанного в пункте (10), в процессе которого выполняют этапы, на которых производят окончательную термическую обработки после холодной прокатки, термическую обработку, при которой выдерживают лист в температурной области 800°С или больше в течение 5 секунд или больше и не позволяют образование аустенитной фазы в материале стали даже при максимальной температуре в этой термической обработке.

(13) Способ производства листа высокопрочной электротехнической стали, отличающийся производством стального листа, описанного в пункте (10), в процессе которого выполняют этап охлаждения после выдерживания листа в температурной области 800°С или больше в течение 5 секунд или больше, охлаждая со скоростью охлаждения, составляющей 40°С/сек или больше до 300°С или меньше.

(14) Способ производства листа высокопрочной электротехнической стали, описанного в пункте (10), отличающийся этапом, на котором делают время пребывания листа в диапазоне от 700 до 400°С на упомянутом этапе охлаждения, составляющим 5 секунд или меньше.

Краткое описание чертежей

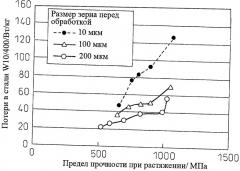

Чертеж представляет собой вид, показывающий баланс "прочность - потери в стали", зависящий от размера зерна перед обработкой.

Осуществление изобретения

Для решения этой задачи авторы изобретения приняли участие в различных экспериментах и исследованиях. Таким образом, настоящее изобретение предлагает стальной лист, содержащий С: 0,060% или меньше, Si: от 0,5 до 6,5%, Mn: от 0,05 до 3,0%, Р: 0,30% или меньше, S или Se: 0,040% или меньше, Al: 2,50% или меньше и N: 0,040% или меньше и, кроме того, содержащий, в соответствии с потребностью, один или оба элемента из числа Cu: от 0,001 до 30,0% и Nb: от 0,05 до 8,0%, при этом (1) для повышения прочности структуру стального листа наделяют деформированными структурами и используют дислокационное упрочнение, (2) кристаллическую структуру непосредственно перед формированием деформированных структур, которые, в конечном счете, остаются в стальном листе, подвергают укрупнению зерна, и (3) вышеупомянутая кристаллическая структура ограничена в том, что касается количества Si, что улучшает обрабатываемость, так что предлагается лист электротехнической стали, в котором оставлены и образованы деформированные структуры, при этом баланс прочности и магнитных свойств улучшено при высокой производительности, не вызывая снижения рабочих характеристик и т.д.

Состав ингредиентов

Сначала будет рассмотрен состав ингредиентов листа высокопрочной электротехнической стали согласно настоящему изобретению.

С вызывает ухудшение магнитных свойств, поэтому его содержание сделано 0,060% или меньше. С другой стороны, он эффективно воздействует на улучшение текстуры и оказывает действие, подавляющее развитие ориентации {111}, не предпочтительной для магнитных свойств, и способствующее развитию предпочтительных {110}, {100}, {114} и других ориентации. Кроме того, с точки зрения повышения прочности, в частности, повышения предела текучести, повышения тепловой прочности и предела ползучести и улучшения характеристик теплой усталости, в случае ниобийсодержащей стали вследствие наличия эффекта замедления рекристаллизации посредством NbC предпочтительно, чтобы это содержание составляло от 0,0031 до 0,0301%, более предпочтительно - от 0,0051 до 0,0221%, более предпочтительно - от 0,0071 до 0,0181%, более предпочтительно - от 0,0081 до 0,0151%.

Когда такое вышеописанное воздействие С особенно выражено или когда вопрос магнитного старения стоит особенно остро, до стадии сляба, с точки зрения эффективности раскисления, можно вводить более высокое содержание С и уменьшать количество С посредством обезуглероживающего отжига после формирования рулона. Снижая содержание до 0,010% или около того или меньше, с точки зрения стоимости производства выгодно снижать количество С посредством установок дегазации на стадии расплавленной стали. В частности, если сделать его 0,0020%о или меньше, то имеется замечательный эффект снижения потерь в стали. В стали по изобретению, не требующей для увеличения прочности карбидов или других неметаллических выделившихся фаз, даже 0,0015% или меньше делают возможным увеличение прочности, в то время как дополнительно даже 0,0010% или меньше делают возможным достаточное увеличение прочности.

Si увеличивает собственное сопротивление стали, снижая вихревые токи и снижая потери в стали, и повышает предел прочности при растяжении, но если вводимое количество меньше чем 0,2%, этот эффект мал. Предпочтительно, чтобы это содержание составляло 1,0% или больше, более предпочтительно - 1,5% или больше, более предпочтительно - 2,0% или больше, более предпочтительно - 2,5% или больше. В общем, при использовании в условиях высокочастотного магнитного поля потери из-за вихревых токов становятся больше, но даже в стали по изобретению, содержащей деформированные структуры, для того, чтобы подавить эту потерю от вихревых токов, полезно поднять содержание Si. Однако, если оно больше чем 6,5%, сталь делается заметно ломкой. Дополнительно снижая магнитную индукцию продукции, это содержание делают 6,5% или меньше, предпочтительно - 4,0% или меньше. Оптимальный диапазон количества Si, который объяснен выше, определен с учетом также кристаллической структуры непосредственно перед образованием деформированных структур, которые, в конечном счете, должны остаться в стальном листе - важного фактора по настоящему изобретению. Учитывая эту кристаллическую структуру, для того, чтобы уменьшить опасения, касающиеся хрупкости, предпочтительными являются 3,7% или меньше. Если 3,2% или меньше, притом что также имеется равновесие с количеством других элементов, то более не будет необходимо учитывать хрупкость вовсе. Кроме того, это содержание может быть сделано меньше чем 2,0%, меньше чем 1,5% и меньше чем 1,0%.

Отметим, что в случае использования объясняемого далее твердого раствора Cu, Si эффективен для подавления образования аустенитной фазы при высокой температуре, стабилизации ферритной фазы даже при высокой температуре, и делает эффект снижения потерь от вихревых токов посредством твердого раствора Cu заметным, но при вводимом количестве меньше чем 1,5% этот эффект мал. В частности, в стали с низким содержанием Si эффект снижения потерь от вихревых токов посредством твердого раствора С имеет тенденцию становиться более слабым, так что предпочтительно, чтобы Si содержалось 2,1% или больше, более предпочтительно - 2,6% или больше.

Mn может быть прямым образом введен для того, чтобы поднять прочность стали, но особенно не требуется в целях стали по настоящему изобретению, использующей деформированные структуры в качестве главного средства увеличения прочности. Он вводится с целью повысить собственное сопротивление или увеличить количество сульфидов и способствовать росту кристаллического зерна и, таким образом, снизить потери от вихревых токов и снизить потери в стали, но чрезмерное его введение не только вызывает падение магнитной индукции, но также способствует формированию аустенитной фазы при высокой температуре, так что его содержание сделано от 0,05 до 3,0%, предпочтительно - от 0,5% до 2,5%, предпочтительно - от 0,5% до 2,0%, более предпочтительно - от 0,8% до 1,2%.

Р представляет собой элемент, оказывающий замечательное воздействие на предел прочности при растяжении и вносит свой вклад в стабилизацию ферритной фазы при высокой температуре, но таким же образом, как и вышеупомянутый Mn, в стали по настоящему изобретению его введение на самом деле не требуется. Если его больше чем 0,3%, то хрупкость становится большой и выполняемые в промышленном масштабе горячая прокатка, холодная прокатка и другая обработка становилась трудной, таким образом, верхний предел сделан 0,30%. Предпочтительно, чтобы количество составляло 0,20%о или меньше, более предпочтительно - 0,15% или меньше.

S легко образует связь с Cu, вводимым в сталях по изобретению в соответствии с потребностью, оказывает воздействие на поведение при образовании металлической фазы, главным образом, состоящей из Cu, важен в целях введения Cu и иногда вызывает снижение прочностных характеристик, поэтому при введении его в больших количествах требуется осторожность. Кроме того, в зависимости от условий термической обработки можно образовывать прямым образом тонкие сульфиды Cu и способствовать более высокой прочности. Образованные сульфиды иногда вызывают ухудшение магнитных свойств, в частности потери в стали. В частности, когда поддерживаемое значение потерь в стали строго задано, предпочтительно, чтобы содержание S было низким и ограничивалось 0,040% или меньше. Предпочтительно, чтобы содержание составляло 0,020% или меньше, более предпочтительно - 0,010% или меньше. Se также оказывает по существу то же самое воздействие, что и S.

Al обычно вводят в качестве раскислителя, но можно уменьшить введение Al и использовать для раскисления Si. В раскисленной посредством Si стали с количеством Al, составляющим 0,005% или около того или меньше, AlN не образуется, так что это также имеет эффект снижения потерь в стали. Наоборот, также возможно прямым образом вводить его для того, чтобы способствовать росту зерен AlN и использовать увеличение собственного сопротивления для того, чтобы снижать потери в стали, но если его более чем 2,50%, то становится проблемой хрупкость, так что содержание сделано от 2,50% до меньше чем 2,0% или меньше чем 1,8%.

Отметим, что при использовании в качестве упрочняющего элемента твердого раствора Cu, с точки зрения раскисления, так и образования нитридов, твердый раствор Al прямым образом вводят для того, чтобы стабилизировать ферритную фазу при высокой температуре и подавить потери от вихревых токов благодаря увеличению электрического сопротивления. Кроме того, это также имеет эффект содействия замечательному эффекту снижения потерь от вихревых токов посредством твердого раствора Cu. Таким же образом, как и в случае Si, предпочтительно вводить его прямым образом. Предпочтительно, чтобы содержание составляло 0,3% или больше, более предпочтительно - 0,6% или больше, более предпочтительно - 1,1% или больше, более предпочтительно - 1,6% или больше, более предпочтительно - 2,1% или больше. Однако, если его более чем 2,50%, то становятся проблемами жидкотекучесть и хрупкость, так что содержание сделано 2,50% или меньше.

N, подобно С, вызывает ухудшение магнитных свойств, так что его содержание сделано 0,040% или меньше. В раскисленной посредством Si стали с содержанием Al, составляющим 0,005% или около того или меньше, подобно С, это элемент, имеющий эффекты увеличения прочности, в частности повышения предела текучести, улучшения тепловой прочности и предела ползучести, и улучшения характеристик теплой усталости, и в случае ниобийсодержащей стали - замедления рекристаллизации посредством NbN, и также эффективный с точки зрения улучшения структуры. С этой точки зрения предпочтительно, чтобы это содержание составляло от 0,0031 до 0,0301%, более предпочтительно - от 0,0051 до 0,0221%, более предпочтительно - от 0,0061 до 0,0200%, более предпочтительно - от 0,0081 до 0,0151%. Когда Al составляет 0,010% или около того или больше, введение большого количества N делает возможным образование тонкого AlN и усиление эффекта замедления рекристаллизации, но эффективность замедления рекристаллизации низка, а вредное воздействие на магнитные свойства также является относительно большим, таким образом реальная потребность в введении этого элемента отсутствует. В раскисленной посредством Al стали N должен составлять 0,0040% или меньше. Когда не требуется никакого повышение прочности благодаря нитридам или эффекту замедления рекристаллизации, предпочтительно, чтобы содержание N было настолько низко, насколько это возможно. Если сделать его 0,0027% или меньше, то эффект подавления магнитного старения или ухудшения характеристик AlN в алюминийсодержащей стали заметен. Более предпочтительно, чтобы это содержание составляло 0,0022%, более предпочтительно - 0,0015% или меньше.

Cu вводится в настоящем изобретении в соответствии с потребностью. Cu, если он присутствует в виде твердого раствора Cu, имеет эффект повышения степени рекристаллизации стального листа и замедления рекристаллизации стального листа. При упрочнении заготовки по настоящему изобретению такой эффект появляется от 0,001% или около того. В зависимости от количества примесей можно получить этот эффект от Cu, даже прямым образом не вводя Cu, но предпочтительно сделать содержание Cu составляющим 0,002% или больше, 0,003% или больше, 0,005% или больше, 0,007% или больше, 0,01% или больше, 0,02% или больше, 0,03% или больше, 0,04% или больше, 0,05% или больше, кроме того, 0,1% или больше, 0,5% или больше, 1,0% или больше, или 2,0% или больше. В таком случае эффект выражен больше. Если содержание Cu низкое, то эффект замедления рекристаллизации становится малым, условия термической обработки для получения эффекта замедления рекристаллизации ограничены узким диапазоном, и в некоторых случаях свобода управления условиями производства и настройки производства становится меньше. С другой стороны, если содержание Си чрезмерно высоко, то воздействие на магнитные свойства становится большим, и, в частности, в некоторых случаях повышение потерь в стали становится заметным, так что верхний предел с этой точки зрения составляет 8,0%, особенно предпочтительно - 5,5% или меньше. С точки зрения стоимости введение этого содержания может быть сделано меньше чем 0,1%, кроме того, меньше чем 0,01.

В традиционной стали, в области такого низкого содержания Cu, не заметно почти никакого влияния Cu, но в стали по настоящему изобретению, даже при таком малом количестве Cu, видно хорошее влияние на улучшение баланса "предел текучести - потери в стали". Этот механизм не ясен, но, как предполагают, является следующим. Можно сказать, что дислокации высокой плотности, имеющиеся в стали, такой как стали по изобретению, необходимы для обеспечения прочности и по крайней мере для повышения потерь в стали. Повышение предела текучести связано с взаимодействием между дислокациями, остающимися в стали, и дислокациями, вновь вводимыми при деформировании стального листа, и легкостью активности дислокаций, остающихся в стали. Чем более сильны взаимодействия или затруднена активность существующих дислокаций, тем больше повышается предел текучести. С другой стороны, потери в стали связаны с взаимодействием между дислокациями, остающимися в стали, и доменными стенками, движущимися во время приложения магнитного поля. Чем меньше это взаимодействие, тем больше подавляется повышение потерь в стали. В результате взаимодействие с дислокациями становится больше (или сами остающиеся дислокации становятся менее активными). Если остается большое количество дислокаций с малым взаимодействием с доменными стенками, то баланс "предел текучести - потери в стали" улучшается. Величина взаимодействия в основном считается связанной с полями напряжения вокруг дислокаций (с деформацией кристаллической решетки). Считается, что малое количество Cu выделяется вокруг остающихся дислокаций и образует поля напряжений, оптимальные для улучшения баланса "предел текучести - потери в стали", предпочтительные дислокации избирательно распространяются в процессе образования остающихся дислокаций или предпочтительные дислокации избирательно заставлены остаться в процессе отжига. На какой стадии проявляется влияние малого количества Cu не ясно, но в качестве одного фактора может быть названо изменение поля напряжений, вызванное разностью в атомном радиусе между Cu и Fe.

С другой стороны, авторы изобретения уже подавали заявку на технологию, образующую в листе электротехнической стали металлической фазы, состоящей, главным образом, из Cu (в дальнейшем именуемой в данном описании как "фаза металла Cu"), для того, чтобы попытаться достигнуть более высокой прочности. Когда дело касается фазы металла Cu, сочетание с этой заявкой ни в коей мере не умаляет результаты настоящего изобретение. Предпочтительно, хотя и не является особым ограничением, то, чтобы размер фазы металла Cu или выделившихся фаз Nb, присутствующих в стали по изобретению, составлял 0,20 микрометров или меньше. Если размер превышает этот, то эффективность замедления рекристаллизации падает, становится необходимым большое количество металлической фазы и также вредное воздействие на магнитные свойства легко становится большим. Кроме того, хотя и не в качестве особого ограничения выраженная в численном виде плотность фазы металла Cu или выделившихся фаз Nb ограничена диапазоном, пригодным ввиду связи с содержанием Cu, Nb или С, и размером выделившейся фазы, желательно, чтобы она составляла 20/микрометров3 или больше или около того. Этот эффект достигается в вышеупомянутом диапазоне концентрации Cu.

Кроме того, при использовании объясняемого далее твердого раствора Cu в качестве упрочняющего элемента диапазон содержания Cu для достижения хороших высокочастотных свойств может быть сделан от 2,0 до 30,0%. Если содержание Cu является низким, то эффект снижения потерь от вихревых токов становится малым. С другой стороны, если содержание Cu слишком высоко, то подавление создания металлических фаз, состоящих, главным образом, из Cu, становится трудным, и эффект снижения потерь от вихревых токов становится меньше. Помимо этого при образовании относительно крупных фаз металла Cu, гистерезисные потери имеют тенденцию значительно увеличиваться, и трещины и дефекты в стальном листе во время прокатки имеют тенденцию ухудшаться.

Следовательно, предпочтительно, чтобы содержание Cu в этом случае составляло 2,1% или больше, более предпочтительно - 2,6% или больше, более предпочтительно - 3,1% или больше, более предпочтительно - 3,6% или больше, более предпочтительно - 4,1% или больше, более предпочтительно - 4,6% или больше. Предпочтительно, чтобы верхний предел, учитывающий также стоимость введения самого Cu и стоимость введения Ni, вводимого в целях подавления поверхностных дефектов во время горячей прокатки, вызванных Cu (Cu - дефекты), составлял 20,0%, более предпочтительно - 15,0%, более предпочтительно - 12,0%, более предпочтительно - 10,0%. Отметим, что, если Cu, введенная в таком случае в сталь с высоким содержанием Si, находится в состоянии твердого раствора, то она не будет вызывать хрупкость стали или ухудшение холодной прокатываемости подобно Si или Al. Скорее она будет оказывать благотворное воздействие на подавление хрупкости, вызванной Si и т.д. Кроме того, она не вызывает сильного ухудшения магнитной индукции, подобно упоминаемому далее Cr, и оказывает небольшое вредное воздействия, даже при введении ее в относительно большом количестве.

Nb в настоящем изобретении вводится в соответствии с потребностью. Завися от содержащихся количеств С, N, и S, он формирует в стальном листе карбиды, нитриды, сульфиды и другие тонкие выделившиеся фазы в большом количестве и вызывает заменое ухудшение потерь в стали, способствует рост текстуры {111} после холодной прокатки и отжига, и снижает магнитную индукцию, так что в сталь по настоящему изобретению его на самом деле вводить не следует. По этой причине при установке верхнего предела Nb 8% или меньше, предпочтительно - 0,02% или меньше, более предпочтительно - 0,0050% или меньше, еще более предпочтительно - 0,0030% или меньше становится возможным получать хорошие потери в стали.

Однако карбиды и нитриды Nb (в дальнейшем именуемые в этом описании "выделившиеся фазы Nb") оказывают действие по замедлению рекристаллизации стального листа, так что можно активно использовать это в настоящем изобретении. Кроме того, тонкие выделившиеся фазы Nb также имеют эффект увеличения прочности в диапазоне, не оказывающем вредного воздействия на магнитные свойства. Кроме того, Nb может также использоваться для упрочнения как твердый раствор Nb. Этот диапазон ограничен диапазоном от 0,05 до 8,0%. Предпочтительно, чтобы это содержание составляло от 0,08 до 2,0%.

В дополнение к этому почти все элементы, используемые для увеличения прочности листа высокопрочной электротехнической стали на предшествующем уровне техники рассматриваются не только как представляющие проблемы в том, что касается затрат на их введение, но также и оказывают некоторое вредное воздействие на магнитные свойства, так что на самом деле не должны вводиться. При введении прямым образом, исходя из баланса эффекта замедления рекристаллизации, эффекта увеличения прочности, повышения затрат и ухудшения магнитных свойств, добавляется один или более элементов из числа Ti, Zr, V, В, Ni и Cr, но вводимые количества сделаны следующими: Ti: 1,0% или меньше, Zr: 1,0% или меньше, V: 1,0% или меньше, В: 0,010% или меньше, Ni: 15,0% или меньше и Cr: 15,0% или меньше.

Ti, Zr, и V представляют собой элементы, которые образуют в стальном листе тонкие выделившиеся фазы карбидов, нитридов, сульфидов и т.д. и также имеют эффект увеличения прочности, но по сравнению с Nb эти эффекты малы, хотя тенденция вызывать ухудшение потерь в стали является более сильной. Кроме того, при образовании частичной рекристализованной структуры на этапе отжига после холодной прокатки имеется сильный эффект стимуляции выстраивания в ориентации {111}, неблагоприятной для улучшения магнитной индукции, так что в стали по настоящему изобретению они скорее могли бы стать вредными элементами. По этой причине в случае, если не предполагается упрочнение выделившимися фазами, предпочтительно сделать это содержание 1,0% или меньше. Делая содержание предпочтительно 0,50% или меньше, более предпочтительно 0,30% или меньше, еще более предпочтительно 0,010% или меньше, кроме того, 0,0050% или меньше, можно получить хорошие потери в стали.

Отметим, что в настоящем изобретении следует препятствовать выделению Nb, Zr, Ti, V и других карбидо-, нитридо-, и сульфидообразующих элементов при условии, что не используются разъясненные выше эффекты от выделения этих элементов. Содержание Nb+Zr+Ti+V составляет меньше чем 0,1%, предпочтительно - меньше чем 0,08%, более предпочтительно - от 0,002 до 0,05%.

В выделяется на границах кристаллического зерна и имеет эффект подавления хрупкости, вызванной выделением Р по границам зерен, но в стали по настоящему изобретению хрупкость не составляет особой проблемы, как в случае с листом традиционной упрочненной, главным образом, посредством твердого раствора высокопрочной электротехнической стали, так что введение для этой цели не является важным. Скорее 0,0002% или больше должны быть введены в целях замедления рекристаллизации, вызванного воздействиями твердого раствора В на степень рекристаллизации. Если введено больше чем 0,010%, то имеет место заметная хрупкость, так что верхний предел сделан 0,010%.

Ni также признан имеющим при его содержании приблизительно от 0,001% эффект повышения степени рекристаллизации. Даже при содержании 0,01% или меньше он имеет определенный эффект по фиксации дислокаций, но предпочтительно содержится в количествах 0,05%, 0,1%, 0,5%, 1,0%, 2,0% или, кроме того, 3,0%, благодаря чему его эффекты проявляются более отчетливо. Кроме того, известно, что Ni эффективен для предотвращения поверхностных дефектов во время горячей прокатки, вызванных Cu как элементом, водимым в соответствии с потребностью в сталь по изобретению (Cu-дефектов). И для этой цели его также можно вводить прямым образом. Кроме того, его вредные воздействия на магнитные свойства относительно малы и он имеет эффект улучшения магнитной индукции и, кроме того, признан эффективным для повышения прочности, так что является элементом, часто используемым в листе высокопрочной электротехнической стали. При использовании Ni в целях предотвращения Cu-дефектов, он в порядке грубого норматива вводится в количестве от 1/8 до 1/2 или около того от количества Cu.

При использовании твердого раствора Cu для повышения прочности, как это объясняется далее, введением Ni в составе композиции продемонстрирован заметный эффект снижения потерь от вихревых токов, никогда не отмечавшийся в прошлом. Причина этого не ясна, но ею могло бы быть влияние положений, занимаемых Cu твердого раствора и Ni твердого раствора в кристаллической решетке Fe, и в той или иной мере образование регулярной решетки, относящейся к Ni и Cu.

Кроме того, Ni также эффективен для улучшения коррозионной стойкости, но, учитывая стоимость введения и вредное воздействие на магнитные свойства, предпочтительно сделать верхний предел 15%, кроме того, 10%, кроме того, и в дополнение к этому 5,0%.

Cr представляет собой элемент, вводимый для улучшения коррозионной стойкости и улучшения магнитных свойств в высокочастотном диапазоне, но и здесь, учитывая стоимость введения и вредное воздействие на магнитные свойства, предпочтительно сделать верхний предел 15,0%.

В частности при использовании твердого раствора Cu, как это объясняется далее, эти функции в достаточной мере выполняются Cu (или другими элементами, такими как Ni), так что никакой потребности в введении в этих целях Cr нет. При использовании твердого раствора Cu Cr скорее вводится для того, чтобы регулировать стабильность ферритной фазы при высокой температуре, но снижение магнитной индукции, вызванное этим введением, заметно, и этот элемент скорее может оказаться вредным. Кроме того, эффект снижения потерь от вихревых токов, вызванный твердым раствором Cu, заметно выражен в стали с низким содержанием Cr, так что, если отсутствует какого-либо рода потребность, Cr предпочтительно не вводить. Причина не ясна, но этот эффект твердого раствора Cu, как полагают, становится заметным вследствие явления взаимодействия не только с вышеупомянутыми Si, Al и Ni, но также и других элементов, включая Cr. С этой точки зрения, учитывая также стоимость введения, верхний предел содержания Cr сделан 15%, предпочтительно - 8,0%, более предпочтительно - 4,9%, более предпочтительно - 2,9%, более предпочтительно - 1,9%, более предпочтительно - 0,9% и более предпочтительно