Термическая обработка отливок из алюминиевого сплава, полученных методом литья под высоким давлением

Иллюстрации

Показать всеИзобретение относится к способу термической обработки отливок из дисперсионно-твердеющих алюминиевых сплавов, полученных методом литья под высоким давлением. Способ термической обработки для уменьшения или предотвращения образования пузырей. Получают отливку с помощью процесса литья под высоким давлением, вызывающего в литом состоянии газовую или другую внутреннюю пористость, из дисперсионно-твердеющего алюминиевого сплава, которая содержит от 4,5 до 20 мас.% Si, от 0,05 до 5,5 мас.% Cu, от 0,1 до 2,5 мас.% Fe, от 0,01 до 1,5 мас.% Mg, необязательно по меньшей мере один из Ni вплоть до 1,5 мас.%, Mn вплоть до 1 мас.% и Zn вплоть до 3,5 мас.%, а остальное - алюминий и случайные примеси. Для уменьшения или предотвращения образования пузырей в отливке проводят следующие этапы термообработки. Отливку (а) нагревают до и в пределах интервала температур обработки на твердый раствор, в котором растворимые элементы переводятся в твердый раствор. Нагрев совершают (i) до и в пределах интервала на 20-150°С ниже температуры солидуса для сплава отливки, и (ii) в течение периода времени менее 30 минут. Затем осуществляют (b) охлаждение отливки от интервала температур на этапе (а) посредством закалки отливки в жидкой закалочной среде при температуре между 0°С и 100°С. После этого проводят (с) старение закаленной отливки с этапа (b) в интервале температур естественного или искусственного старения от 0°С до 250°С с получением подвергшейся твердению или упрочнению отливки. Получаются отливки с уменьшенным образованием пузырей или с их отсутствием, при этом получаемые из них конструктивные элементы сохраняют размерную стабильность и имеют улучшенные механические свойства. 2 н. и 18 з.п. ф-лы, 32 ил., 17 табл.

Реферат

Область техники

Настоящее изобретение относится к способу термической обработки отливок из дисперсионно-твердеющих алюминиевых сплавов, полученных методом литья под высоким давлением.

Уровень техники

Метод литья под высоким давлением (сокращенно ЛВД) широко используется для массового производства металлических конструктивных элементов, которые должны иметь жесткие размерные допуски и гладкую поверхность. Недостаток этого метода состоит в том, что детали, полученные обычным методом ЛВД, являются относительно пористыми. Причиной возникновения внутренних пор является усадочная пористость во время затвердевания, а также присутствие захваченных газов, таких как воздух, водород, и пары, которые образуются при разложении смазочных материалов на стенках пресс-формы.

Отливки из алюминиевых сплавов, полученные методом ЛВД, не считаются пригодными для термической обработки. Это обусловлено тем, что внутренние поры, содержащие газ или газообразующие соединения, расширяются во время обычной обработки на твердый раствор при высоких температурах (например, 500°С), что приводит к образованию поверхностных пузырей на отливках. Присутствие пузырей, обнаруживаемых визуально, неприемлемо. Кроме того, расширение внутренних пор во время высокотемпературной обработки на твердый раствор может отрицательно сказаться как на размерной стабильности, так и на механических свойствах обрабатываемых отливок, полученных методом литья под высоким давлением.

Как обсуждается в работе Альтенпула (Altenpohl) "Aluminium: Technology, Applications and Environment", Sixth Edition, опубликованной The Aluminium Association and the Minerals, Metals and Materials Society, см. страницы 96-98, существуют методы, которые позволяют относительно освободить от пор отливки, получаемые методом ЛВД, и тем самым сделать их пригодными для термической обработки без образования пузырей. Эти методы включают в себя литье под давлением в вакууме, беспористое литье под давлением, жидкую штамповку и тиксолитье, но все эти методы подразумевают недостатки литья.

Из этих методов в целях уменьшения пористости внутри отливки наиболее часто применяются вакуумные системы. Однако во многих случаях остаточный уровень пористости слишком высок, чтобы позволить термическую обработку. Тем не менее, существует ряд исключений.

Например, в патенте США №6773666 Лина с соавторами (Lin et al.) раскрыт улучшенный сплав Al-Si-Mg-Mn, пригодный для литья под большим давлением с использованием метода литья AVDC компании Alcoa с получением исключительно низкой пористости в полученных отливках. Этот сплав содержит менее 0,15 Fe, менее 0,3 Ti, менее 0,04 Sr и по существу не содержит меди, хрома и бериллия. Он подобен литейному сплаву АА357, а также литейным сплавам с Австралийскими обозначениями СА601 и СА603 (Aluminum Standards and Data - Ingots and Castings, 1997)). В методе AVDC используется очень высокое давление в вакууме для изготовления относительно беспористых конструктивных элементов, о которых сообщается, что они пригодны для сварки и термической обработки (см., например, http://www.alcoa.com/locations/germany_soest/en/abo ut/avdc.asp, 2005). В аналоге Лина с соавторами отливки были подвергнуты рентгеновскому анализу, который показал, что по содержанию пор они находятся в отличном состоянии. Авторы полагают, что этот метод литья под высоким давлением в вакууме, за которым следуют операции обработки на твердый раствор при 950-1020°F (510-549°C) в течение 10-45 минут, закалка в воде при 70-170°F (от температуры окружающей среды до 77°С) и искусственное старение в течение 1-5 часов при 320-360°F (160-182°С), обеспечивает свойства, пригодные для аэрокосмических применений. Сообщается, что при соблюдении режимов термической обработки согласно этому аналогу наблюдалось минимальное образование пузырей на поверхностях исследуемого сплава, которые, как полагают, были обусловлены захваченной смазкой. Сплав описывается как имеющий высокую структурную целостность и пригодный для аэрокосмических применений.

Другой пример способа уменьшения или исключения пористости и тем самым содействия термической обработке описан в патенте США 4104089 (Miki), в котором конструктивные элементы, изготовленные из сплава Al-Si-Mg-Mn, было можно подвергать термической обработке после процесса беспористого литья под давлением. В основу этого процесса положена более ранняя работа, по всей вероятности, из патента США 3382910 (Radtke et al.), в которой полость пресс-формы продувают реакционно-способным газом, который связывается с расплавленным металлом, уменьшая уровень пористости в получаемых отливках.

Обычная процедура термической обработки алюминиевых сплавов, как правило, включает в себя следующие три стадии:

(1) обработку на твердый раствор при относительно высокой температуре, ниже температуры плавления сплава, часто в течение 8 часов или больше, чтобы растворить присутствующие в нем легирующие (растворимые) элементы и гомогенизировать или модифицировать микроструктуру;

(2) быстрое охлаждение или закалку, например, в холодной или горячей воде, чтобы удержать растворенные элементы в перенасыщенном твердом растворе; и

(3) старение сплава посредством его выдержки в течение некоторого периода времени при одной, а иногда и при второй температуре, подходящей для достижения твердения или упрочнения за счет выделения.

Упрочнение в результате старения обусловлено тем, что растворенные вещества, находящиеся в перенасыщенном твердом растворе, образуют выделения, которые тонко диспергированы по всем зернам и которые повышают способность сплава сопротивляться деформации, вызываемой процессом сдвига. Максимальное твердение или упрочнение происходит в том случае, когда обработка старением приводит к образованию критической дисперсии по меньшей мере одного типа этих тонких выделений.

Альтернативой описанной выше процедуре термической обработки является процедура, известная как отпуск Т5. В этом случае сплав подвергают закалке сразу после литья, пока он сохраняет часть своей повышенной температуры, а затем подвергают искусственному старению, что обеспечивает более умеренное улучшение свойств.

Условия термической обработки на твердый раствор различны для разных систем сплавов. Обычно, для литейных сплавов на основе Al-Si-X обработка на твердый раствор проводится при температуре от 525°С до 540°С в течение нескольких часов, чтобы вызвать соответствующую сфероидизацию частиц Si в сплаве и достичь соответствующего насыщенного твердого раствора, пригодного для термической обработки. Например, в Metals Handbook, 9th ed. vol.15, p.758-759, указаны интервалы времени и температуры, типичные для обработки на твердый раствор литейных сплавов, чтобы обеспечить такие изменения. Обычно, время обработки на твердый раствор сплавов на основе Al-Si-X составляет от 4 до 12 часов, а для многих сплавов - 8 часов и больше, в зависимости от конкретного сплава и температуры обработки на твердый раствор. Считается, что время обработки на твердый раствор обычно начинается, когда сплав достиг требуемой температуры обработки на твердый раствор в пределах небольшого допуска (например, в пределах 10°С), и это время может варьироваться в зависимости от характеристик печи и величины загрузки. Однако этот процесс не пригоден для обычных отливок из алюминиевых сплавов, отлитых под высоким давлением, так как он приводит к значительному неприемлемому уровню образования пузырей на поверхности отливок.

Сущность изобретения

В настоящем изобретении предложен способ термической обработки отливок из дисперсионно-твердеющего алюминиевого сплава, полученных методом литья под высоким давлением (ЛВД), который устраняет необходимость использовать более дорогие альтернативные методы изготовления конструктивных элементов, описанные Альтенпулом и другими источниками. Изобретение можно применять ко всем полученным методом ЛВД отливкам из дисперсионно-твердеющих алюминиевых сплавов, но особенно оно применимо к тем, которые содержат внутренние поры, оставшиеся после процесса литья под давлением. Эти отливки можно получать обычным методом ЛВД, например, в машине для литья под давлением с холодной камерой сжатия, при этом не требуется определять уровень пористости в получаемых отливках для того, чтобы выбрать достаточно беспористые отливки, пригодные для обычной термической обработки. Это значит, что можно осуществлять литье сплавов под давлением для заполнения одной или более формующих полостей в пресс-форме без применения высокого вакуума для откачки воздуха из полости пресс-формы и без применения реакционно-способного газа для выдувания воздуха из полости пресс-формы. Таким образом, сплав можно разливать в пресс-форму, которая в начале разливки открыта для естественной окружающей атмосферы и находится под атмосферным давлением. Поэтому отливку, к которой применимо настоящее изобретение, можно охарактеризовать наличием пористости. Наличие пористости можно определить несколькими методами. Например, пористость можно обнаружить посредством оптической микроскопии поперечного сечения сплава в литом состоянии. Рентгеновская радиография также позволяет обнаружить поры, но только те, которые позволяет ее разрешение, или достаточно большие, чтобы их можно было легко заметить.

В настоящем изобретении предложен способ термической обработки отливки, полученной методом литья под высоким давлением из дисперсионно-твердеющего алюминиевого сплава, причем этот способ включает в себя этапы:

(a) обработку отливки на твердый раствор посредством нагрева отливки до и в пределах интервала температур, обеспечивающего возможность перехода растворимых элементов в твердый раствор;

(b) охлаждение отливки для завершения этапа (а) посредством закалки отливки до температуры ниже 100°С; и

(c) старение отливки после этапа (b) посредством выдержки отливки в интервале температур, обеспечивающем возможность естественного или искусственного старения,

причем этап (а) проводят для достижения уровня растворенных элементов в растворе, обеспечивающего возможность дисперсионного твердения без расширения пор в отливке, вызывающего неприемлемое образование пузырей в отливке.

Согласно одному варианту в настоящем изобретении предложен способ термической обработки отливки, полученной методом литья под высоким давлением из дисперсионно-твердеющего алюминиевого сплава, типично обладающей пористостью, причем этот способ включает в себя этапы:

(а) нагрев отливки до и в пределах интервала температур, который позволяет растворимым элементам переходить в твердый раствор (обработка на твердый раствор), причем нагрев совершают:

(i) до и в пределах интервала на 20-150°С ниже температуры солидуса для сплава данной отливки, и

(ii) в течение периода времени менее 30 минут;

(b) охлаждение отливки от интервала температур на этапе (а) путем закалки отливки в жидкой закалочной среде при температуре между 0 и 100°С;

(c) старение закаленной отливки с этапа (b) посредством выдержки отливки в интервале температур, обеспечивающем возможность старения с получением подвергнувшейся дисперсионному твердению отливки, которая проявляет твердение или упрочнение сплава,

за счет чего образование пузырей в подвергнувшейся дисперсионному твердению отливке по меньшей мере существенно минимизируется или предотвращается.

Закалку на этапе (b) можно проводить до температуры, подходящей для упрочнения на этапе (с). Старение на этапе (с) может быть естественным старением или искусственным старением. В первом случае сплав можно выдерживать при температуре окружающей среды, т.е. при преимущественной атмосферной температуре, которая может составлять в интервале от 0°С до 45°С, например, от 15°С до 25°С, так что нагревание не требуется. Альтернативно, отливку можно подвергнуть искусственному старению посредством ее нагрева выше температуры окружающей среды. Искусственное старение предпочтительно происходит посредством нагрева в интервале от 50°С до 250°С, наиболее предпочтительно - в интервале от 130°С до 220°С.

Продолжительность нагрева на этапе (а) может включать в себя время нагрева до нижнего предела интервала температур на 20-150°С ниже температуры солидуса. После достижения этого интервала отливку можно выдержать при одном или более уровнях температуры в течение периода времени менее 30 минут. Альтернативно, нагрев отливки на этапе (а) может быть не изотермическим в пределах указанного интервала температур.

Этап (а) может быть проведен, по меньшей мере частично, не изотермически или проведен по существу полностью не изотермически. Альтернативно, этап (а) может быть проведен по существу изотермически.

На этапе (с), когда отливка подвергается искусственному старению, ее можно выдерживать при одном или более уровнях температуры в пределах интервала температур искусственного старения, или же можно проводить старение не изотермически, так что температура отливки может линейно повышаться вплоть до: максимума в пределах этого интервала.

Этап (с) может быть проведен таким образом, что подвергнувшаяся. дисперсионному твердению отливка находится в недостаренном состоянии, максимально состаренном состоянии или перестаренном состоянии, в каждом случае по сравнению с полным отпуском Т6. В способе по изобретению отливка может подвергаться холодной деформационной обработке между этапом (b) и этапом (с). Охлаждение отливки от температуры старения на этапе (с), если на этапе (с) предусматривается искусственное старение, может происходить посредством закалки. Альтернативно, отливку можно медленно охлаждать от температуры искусственного старения на этапе (b), например, посредством медленного охлаждения на воздухе или в другой среде. Отливка после этапа (с) обычно не имеет размерных изменений по сравнению с ею в литом состоянии.

При обычной термической обработке время пребывания при температуре обработки на твердый раствор должно обеспечить гомогенизацию сплава и развитие твердого раствора с максимальным содержанием растворенных элементов. В противоположность этому, на этапе (а) по настоящему изобретению сплав не достигает полной гомогенизации или равновесия из-за используемого короткого интервала времени, и не ожидается, что образующийся твердый раствор будет находиться полностью в равновесии при этой температуре в течение данной продолжительности. Это значит, что обработка на твердый раствор фактически является частичной по сравнению с известной практикой термической обработки алюминиевых сплавов.

Термически обработанную отливку согласно настоящему изобретению можно получить традиционным или обычным методом литья под высоким давлением, при котором полость пресс-формы заполняют по существу полностью расплавленным сплавом. Так как в этом методе не применяется высокий вакуум для удаления воздуха из полости пресс-формы, турбулентность в сплаве может привести к захваченным газам и внутренней пористости. Отливки можно также производить посредством варианта этого метода, описанного в международной заявке WO 026062 (Соре et al.), принадлежащей правопреемнику настоящего изобретения. В методе Соре et al. полость пресс-формы заполняют посредством продвигающегося фронта полутвердого сплава, и результирующая пористость более мелко распределена внутри сплава. Однако термическая обработка отливки, полученной по этому варианту традиционного или обычного литья под высоким давлением (ЛВД), также может в некоторых случаях привести к образованию пузырей, поэтому отливка согласно этому варианту также выигрывает от применения настоящего изобретения.

Предложенный в изобретении способ можно применить к отливке, полученной методом литья под высоким давлением из любого дисперсионно-твердеющего алюминиевого сплава. Однако наиболее пригодными для настоящего изобретения являются сплавы Al-Si, содержащие от 4,5 до 20 мас.% Si, от 0,05 до 5,5 мас.% Cu, от 0,1 до 2,5 мас.% Fe и от 0,01 до 1,5 мас.% Mg. Эти сплавы могут необязательно содержать по меньшей мере один из следующих элементов: Ni вплоть до 1,5 мас.%, Mn вплоть до 1 мас.% и Zn вплоть до 3,5 мас.%. В любом случае, остальную часть, кроме случайных примесей, составляет алюминий. Случайные примеси могут включать в себя, без ограничения перечисленными, Ti, В, Be, Cr, Sn, Pb, Sr, Bi, In, Cd, Ag, Zr, Ca, другие переходные элементы-металлы, другие редкоземельные элементы и соединения редкоземельных элементов, карбиды, оксиды, нитриды, ангидриды и смеси этих соединений. Случайные примеси могут варьироваться от отливки к отливке, и их присутствие не принесет существенного ущерба данному изобретению.

В частности, в случае с отливками из таких сплавов Al-Si, отливки можно подогревать до температуры в интервале от 100°С до 350°С перед этапом (а), так что время, необходимое для нагрева до соответствующего интервала температуры для этапа (а), минимизируется.

В случае сплавов Al-Si кремний играет важную роль в способе по настоящему изобретению, как будет детально описано ниже.

Как отмечалось выше, отливку, подвергающуюся термической обработке способом по настоящему изобретению, подвергают обработке на твердый раствор в течение периода времени менее 30 минут в интервале температур, который на 20-150°С ниже температуры солидуса сплава отливки. Период обработки на твердый раствор в этом интервале температур может быть меньше 20 минут, а предпочтительно - не более 15 минут, например, от 2 до 15 минут.

При закалке отливки в воде при более высоких температурах в интервале между 0 и 100°С отливка может иметь значительное содержание тепловой энергии. В этом случае сплав можно при необходимости быстро охладить от этой более высокой температуры.

До начала этапа (а) способа по изобретению отливку называют находящейся «в литом состоянии», что означает, что она была отлита под высоким давлением в обычной машине для литья под высоким давлением, без необходимости применения высокого вакуума или реакционно-способного газа. Перед началом этапа (а) сплав может находиться при температуре окружающей среды или при более высокой промежуточной температуре, такой как 200°С-350°С, если он был предварительно нагрет или если он сохранил некоторую тепловую энергию после процесса литья. Во время этапа (а) сплав нагревают до соответствующего интервала температур в течение соответствующего времени согласно настоящему изобретению для этапа обработки на твердый раствор. После этапа (b) отливку можно называть «обработанной на твердый раствор» или «обработанной на твердый раствор и закаленной». После этапа (с) отливка называется «упрочненной при старении» или «подвергнувшейся дисперсионному твердению».

При применении термических обработок, описанных в настоящем изобретении, к отливкам, полученным методом ЛВД и имеющим нормальную пористость, имеет место неожиданная минимизация или полное отсутствие образования поверхностных пузырей. Конструктивные элементы сохраняют размерную стабильность и могут проявлять большие улучшения механических свойств.

Краткое описание чертежей

Фиг.1 изображает микроснимок поперечного сечения обычного отлитого под высоким давлением сплава, показывающий содержащуюся в его микроструктуре пористость;

фиг.2 изображает графики с кривыми, иллюстрирующими примеры циклов нагрева для обработки на твердый раствор согласно настоящему изобретению с использованием дисперсионно-твердеющих сплавов с Австралийскими обозначениями СА313 и СА605;

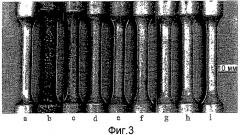

фиг.3 изображает фотоснимки внешнего вида поверхности группы из девяти аналогично произведенных отливок 3(a)-3(i) из дисперсионно-твердеющего сплава СА605, где отливка 3(а) показана в литом состоянии, а отливки с 3(b) по 3(i) - после соответствующих термических обработок;

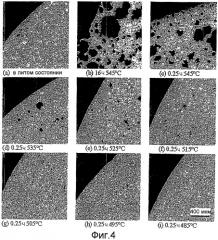

фиг.4 изображает ряд микроснимков 4(a)-4(i), полученных соответственно на поперечных сечениях отливок 3(a)-3(i) по фиг.3;

фиг.5 изображает график зависимости твердости от времени искусственного старения при 180°С для отливок 3(b)-3(i) по фиг.3, после соответствующих обработок на твердый раствор и старения;

фиг.6 изображает фотоснимок второй группы из четырех аналогично произведенных отливок 6(а)-6(d) из сплава, показанного на фиг.3, где отливка 6(а) показана в литом состоянии, а отливки 6(b)-6(d) - после соответствующего увеличения времени обработки на твердый раствор при обычной температуре;

фиг.7 изображает график зависимости твердости от времени дисперсионного твердения при 180°С для отливок 6(b) и 6(с) по фиг.6;

фиг.8 изображает фотоснимки группы из десяти аналогично произведенных отливок 8(a)-8(j) из дисперсионно-твердеющего алюминиевого сплава СА313, полученных методом ЛВД, где отливка 8(а) показана в литом состоянии, а отливки 8(b)-8(j) - после соответствующих обработок на твердый раствор;

фиг.9 изображает ряд микроснимков 9(a)-9(j), полученных соответственно на поперечных сечениях отливок 8(a)-8(j) по фиг.8;

фиг.10 изображает зависимость твердости от времени искусственного старения при 150°С для сплава отливок 8(b)-8(j) по фиг.8 после соответствующих обработок этих отливок на твердый раствор;

фиг.11 изображает график, показывающий те же самые данные, что и на фиг.10, для старения продолжительностью вплоть до 24 часов при 150°С, на котором соответствующие кривые для отливок 8(b)-8(j) по фиг.8 показывают приращения твердости в зависимости от времени выдержки при температуре старения;

фиг.12 изображает фотоснимки группы из восьми отливок 12(а)-12(h), произведенных аналогично отливкам по фиг.8а и из сплава СА313, где отливка 12(а) показана в литом состоянии, а отливки 12(b)-12(h) - после соответствующего времени обработки на твердый раствор при обычной температуре обработки на твердый раствор;

фиг.13 изображает разброс свойств на растяжение для отливок, соответствующих отливке 12(с), полученной методом литья под высоким давлением с низкой или высокой впускной скоростью;

фиг.14 изображает график зависимости предела прочности после термической обработки от температуры обработки на твердый раствор для следующей группы отливок из сплава СА313 в упрочненном при старении состоянии;

фиг.15 изображает график реакции на дисперсионное твердение для коммерческого сплава СА313, на котором сравнивается старение для образца, полученного методом ЛВД, и образца отливки из того же сплава при одинаковом времени обработки на твердый раствор;

фиг.16 изображает график реакции на дисперсионное твердение для сплава СА313, в отношении которого старение проводилось либо без отдельного этапа обработки на твердый раствор (отпуск Т5), либо с отдельным этапом обработки на твердый раствор перед отпуском Т4 или Т6 согласно настоящему изобретению;

фиг.17 изображает график реакции на дисперсионное твердение для коммерческого сплава СА313, в отношении которого старение после обработки на твердый раствор проводилось при соответствующих температурах;

фиг.18 изображает график реакции на дисперсионное твердение для еще одного дисперсионно-твердеющего алюминиевого сплава, полученного методом ЛВД;

фиг.19 изображает график сравнительных испытаний на усталость, проводившихся с 3-х точечным изгибом образцов из сплава СА313 в литом состоянии, в состояниях Т4 и Т6, где состояния Т4 и Т6 были получены согласно настоящему изобретению;

фиг.20 изображает график зависимости 0,2%-го условного предела текучести от предела прочности на растяжение для отливок из алюминиевых сплавов СА605 и СА313 в соответствующих пределах состава, полученных обычным методом ЛВД, и для отливок с теми же пределами состава, которые были обработаны термически до различных состояний, разработанных согласно настоящему изобретению;

фиг.21 изображает график зависимости 0,2%-го условного предела текучести от удлинения (% деформации при разрыве) для сплавов в литом состоянии и сплавов, термически обработанных до различных состояний, разработанных согласно настоящему изобретению;

фиг.22 изображает рентгеновский радиоснимок детали промышленного производства с толщиной стенки ~15 мм, демонстрирующий поры в образце вблизи отлитого отверстия под болт диаметром 8 мм, полученном из сплава СА605;

фиг.23 и 24 изображают оптические микроснимки, полученные на поперечных сечениях отливки из сплава СА313, полученной методом ЛВД, на краю и в центре отливки соответственно;

фиг.25 и 26 соответствуют фиг.23 и 24 соответственно, но иллюстрируют микроструктуру этой отливки после обработки на твердый раствор в соответствии со стадией (а) способа по изобретению;

фиг.27 изображает графики средней площади частиц кремния и количества частиц кремния для постоянной площади 122063 мкм2, полученные из 5 отдельных полей для каждой точки данных, относительно времени пребывания при температуре обработки на твердый раствор на крайних участках, таких как показанные на фиг.25;

фиг.28 аналогична фиг.27, но для центра отливки, показанного на фиг.26;

фиг.29 и 30 изображают снимки сканирующим электронным микроскопом (СЭМ) отливки в условиях, соответствующих фиг.23-26;

фиг.31 изображает снимок просвечивающим электронным микроскопом (ПЭМ) отливки по фиг.23, 24 и фиг.29 в литом состоянии; и

фиг.32 аналогична фиг.31, но изображает сплав в состоянии обработки отпуском Т6 в соответствии с настоящим изобретением.

На фиг.1 показан микроснимок головной части цилиндрического образца для испытания на растяжение из сплава СА313, изготовленного методом ЛВД при скорости впуска 26 м/с, которая относится к скорости металла на входе. Использовалась обычная машина с холодной камерой сжатия без применения высокого вакуума или реакционно-способного газа. Микроснимок демонстрирует пористость, типичную для многих обычных ЛВД-отливок, и имеет поры размером в интервале от нескольких микрон до нескольких сотен микрон. Понятно, что степень пористости и размер пор в ЛВД-отливках могут широко варьироваться в каждой конкретной отливке.

Графики на фиг.2 изображают типичные циклы нагрева при обработке на твердый раствор для примеров настоящего. изобретения. График, обозначенный стрелкой "А", показывает цикл нагрева, полученный с помощью термопары, помещенной в печь без прикрепленного образца. График, обозначенный стрелкой "В", также показывает скорость нагрева меньшего ЛВД-образца весом примерно 25 г, полученную с помощью термопары, прочно заделанной внутри образца в средней точке, для цилиндрического сечения диаметром 12,2 мм. Для этого размера и типа образца общее время нагрева на этапе обработки на твердый раствор составило 15 минут (900 секунд). Образец был выполнен из ЛВД-сплава СА313, имеющего температуру солидуса, близкую к 540°С. Сплав помещали в горячую печь, установленную на 490°С. Образец достигал 390°С (примерно 150°С ниже солидуса) за 130 секунд, а затем его температура продолжала расти до конечной указанной температуры 490°С в течение следующих 290 секунд. Общее время, затраченное на достижение заданной температуры, составило 420 секунд, или 7 минут.

На фиг.2 также показан график, обозначенный стрелкой "С", который отображает цикл нагрева в случае термопар, прочно заделанных внутри ЛВД-образца большего размера в двух местах, - одна в части образца, находящейся непосредственно в принудительном воздушном потоке печи, а еще одна - в части образца, полностью закрытой от принудительного воздушного потока. Этот образец большего размера имел массу 550 г и максимальную толщину стенки 15,2 мм. Было экспериментально обнаружено, что образец имел некоторую размерную нестабильность, и отмечалось образование пузырей в периоды времени, равные или превышающие 30 минут полного погружения в печь при заданной температуре печи 475°С, однако этого не было замечено при полном погружении в печь на 20 минут. Сплав был сплавом СА605 с температурой солидуса, близкой к 555°С. Сплав достигал 395°С через 450 секунд (7,5 минут) погружения в горячую печь. Температура сплава продолжала расти до времени погружения в печь 1140 секунд (19 минут). Затем образец оставляли при 475°С на 60 секунд до закалки водой. В этом случае этап обработки на твердый раствор был фактически не изотермическим.

В образцах, прослеженных на фиг.2, каждый из сплавов СА313 и СА605 продемонстрировал сильную реакцию на дисперсионное твердение во время искусственного (Т6) старения после проиллюстрированных циклов обработки на твердый раствор и закалки от температуры обработки на твердый раствор и показанных интервалов времени.

Как видно на фиг.2, что неожиданно, время, проведенное образцами при изотермической обработке на твердый раствор, менее важно в настоящем изобретении, чем время, проведенное в пределах конкретного интервала температур, и окончательная температура, достигнутая перед закалкой, так как большая часть процесса обработки на твердый раствор проводилась не изотермически. В результате обработки согласно способу по настоящему изобретению ЛВД-образцы не содержали пузырей при последующем дисперсионном твердении известными методами термической обработки.

Отливки 3(a)-3(i), показанные на фиг.3, были произведены методом ЛВД с использованием обычной машины с холодной камерой сжатия без применения вакуума или использования реакционно-способного газа. Это значит, что в начале каждого цикла литья полость пресс-формы находилась под атмосферным давлением и содержала воздух, который мог частично вытесняться и частично захватываться расплавленным сплавом во время заполнения полости. Отливки были произведены из обычного сплава с Австралийским обозначением СА605, имеющего номинальную температуру солидуса примерно 555°С и содержащего (в мас.%) Al-9Si, 0,7Fe-0, 6Mg-0, 3Cu-0,1Mn-0,2Zn-(<0,2 других элементов в сумме), в условиях, которые вызвали образование внутренней пористости. Эти условия включают в себя низкую скорость впуска примерно 26 м/с на входе в литейную полость.

Отливки из сплава СА605 считаются непригодными для термической обработки дисперсионным твердением, когда они изготавливаются методом ЛВД, используемым для отливок на фиг.3. Это обусловлено образованием пузырей в результате расширения внутренних пор во время обработки на твердый раствор при высоких температурах (например, 525-540°С).

Отливки, показанные на фиг.3, имели форму прутков для испытания на растяжение общей длиной 100 мм. Они имели центральную измерительную секцию длиной 33 мм и диаметром 5,55 мм, которая соединялась через переходные секции с соответствующими головными секциями длиной 27 мм и диаметром 12,2 мм. Из отливок, показанных на фиг.3, отливка 3(а) находится в литом состоянии, а отливки 3(b)-3(i) показаны после соответствующей обработки на твердый раствор. Обработка на твердый раствор проводилась в соответствии с таблицей 1.

| Таблица 1 | ||

| Обработка на твердый раствор отливок по фиг.3 | ||

| Отливка | Обработка на твердый раствор | |

| Температура | Время | |

| 3(b) | 545°С | 16 ч |

| 3(с) | 545°С | 0,25 ч |

| 3(d) | 535°С | 0,25 ч |

| 3(е) | 525°С | 0,25 ч |

| 3(f) | 515°С | 0,25 ч |

| 3(d) | 505°С | 0,25 ч |

| 3(h) | 495°С | 0,25 ч |

| 3(i) | 485°С | 0,25 ч |

Отливка 3(а) имеет качество поверхности, характерное для отливок из алюминиевых сплавов, полученных методом ЛВД. Каждая из отливок 3(b)-3(i) в литом состоянии имела одинаково высокое качество поверхности и выбиралась произвольно из той же партии отливок, что на фиг.3(а). Отливка 3(b) после 16 часов обработки на твердый раствор при 545°С и примерно на 10°С ниже номинального солидуса имела значительное количество пузырей по всей поверхности. Это вызвано расширением захваченной внутренней газовой пористости, в данном случае, вероятно, близко к своему максимальному объему расширения при данной температуре обработки на твердый раствор. Кроме того, измерения размеров образца показали значительное увеличение длины и ширины, что характерно для процесса высокотемпературной ползучести, ведущего к размерной нестабильности. В отличие от отливки 3(b), отливка 3(с) после обработки на твердый раствор в течение всего лишь 15 минут при 545°С (включая нагрев до этой температуры) имела значительно меньшую степень образования пузырей, хотя эта степень все еще неприемлема, и все еще имела место некоторая высокотемпературная ползучесть. Дальнейшее улучшение видно на отливке 3(d), обработанной на твердый раствор при 535°С в течение 0,25 ч (включая нагрев до этой температуры), которая совершенно не содержит пузырей; отливки 3(e)-3(i) также не содержат пузырей и имеют качество поверхности, сопоставимое с качеством поверхности отливки 3(а). Отливки 3(b)-3(i) продемонстрировали, что по мере того, как температура и/или общее время обработки на твердый раствор уменьшается, соответственно уменьшается образование пузырей и тенденция к их образованию.

На фиг.4 показаны микроснимки 4(a)-4(i) внутренних сечений, приготовленных из отливок 3(a)-3(i) по фиг.3. На них видны различия уровней пористости при различных условиях обработки на твердый раствор. На фиг.4 дополнительно показан уровень образования пузырей, который может быть обусловлен термической обработкой, и как можно контролировать этот уровень с помощью настоящего изобретения. На фиг.4(а) показана пористость, присутствующая в сплаве 3(а) после литья, которая также типична для каждой отливки 3(b)-3(i) в литом состоянии до обработки на твердый раствор. На фиг.4(b)-4(f) видно расширение пор, возникшее вследствие термической обработки на твердый раствор. В случае фиг.4(b) расширение было чрезмерным и привело к возникновению обширных пузырей на поверхности и высокотемпературной ползучести, заметной в отливке 3(b), показанной на фиг.3. На фиг.4(с) также видно существенное расширение пор, однако оно привело к значительно меньшему уровню пузырей в отливке 3(с) по сравнению с отливкой 3(b). На фиг.4 (d)-4(f) показаны значительные, однако уменьшающиеся уровни расширения пор, которые были недостаточными, чтобы вызвать существенное образование пузырей, как видно на отливках 3(d)-3(f). На фиг.4(d)-4(f) видно едва заметное расширение пор или его полное отсутствие, соответствующее высокому качеству отливок без пузырей 3(g)-3(i).

На фиг.5 показаны соответствующие реакции сплава СА6-05 на дисперсионное твердение для каждой отливки 3(b)-3(i) по фиг.3 при старении при 180°С после обработки на твердый раствор. Точки, нанесенные на графике на фиг.5 для каждой отливки 3(b)-3(i), поясняются на надписи в правой части фиг.5 в нисходящем порядке, начиная от 3(b), показанной сплошными ромбиками и 16 ч при 545°С, до 3(i), показанной открытыми треугольниками и 0,25 ч при 485°С. Как видно на фиг.5, для отливок 3(b)-3(g) кинетика старения для достижения пиковой твердости не изменяется между верхней температурой обработки на твердый раствор в 545°С и нижним пределом в 505°С. Прерывистая линия на фиг.5 отражает общую линию тренда для данных, полученных на каждой из отливок 3(b)-3(g). Ниже 505°С скорости старения слегка уменьшились для отливок 3(h)-3(i). Однако значения твердости, полученные дисперсионным твердением сплава отливок 3(h) и 3(i), остались неожиданно высокими, особенно учитывая низкую температуру и короткий период соответствующих обработок на твердый раствор для отливок 3(h) и 3(i).

На фиг.6 показаны четыре отливки 6(a)-6(d), которые были изготовлены одинаковым путем с использованием одного и того же сплава СА605 и таких же размеров образцов, как у отливок на фиг.3. Отливка 6(а) находится в литом, или не подвергнутом термической обработке состоянии, в то время как отливки 6(b)-6(d) были обработаны на твердый раствор в течение 5, 15 и 20 минут соответственно при 515°С. На фиг.6 показаны поверхности отливок, из которых видно, что образование пузырей начинается не через 15 минут, а приблизительно через 20 минут, что показывает стрелка на отливке 6(d).

На фиг.7 показаны реакции сплава СА605 на дисперсионное твердение для каждой из отливок 6(b) и 6(с) при обработке на твердый раствор в течение 5 и 15 минут при 515°С. Можно заметить, что на фиг.7 отсутствуют различия в кинетике твердения или пиковой твердости между сплавами отливок 6(b) и 6(с).

В таблице II суммируются свойства на растяжение сплава СА605 в отливках, которые были изготовлены обычными методами ЛВД без применения вакуума или использования реакционно-способного газа и которые имели типичные уровни пористости, а затем были подвергнуты различным термическим обработкам. Для этих отливок использовалась низкая скорость впуска 26 м/с, высокая скорость впуска 82 м/с и очень высокая скорость впуска 123 м/с, причем эти скорости означают скорость металла на входе.

| Таблица II |

| Свойства сплава СА60 |