Способ измерения параметров, характеризующих упрочняющие и "залечивающие" свойства наноразмерных молекулярных структур, которые формируются на поверхности волоконных световодов при их изготовлении

Иллюстрации

Показать всеИзобретение относится к методам увеличения прочности волоконных световодов и способам измерения параметров материалов. Сущность: формируют два ансамбля статистически однородных с точки зрения распределения глубин микротрещин на поверхности стекла образцов световодов с защитными покрытиями, по крайней мере один из которых содержит образцы с исследуемыми наноразмерными структурами. Фиксируют параметры среды проведения испытаний и проводят испытания световодов из ансамбля, который содержит образцы с исследуемыми наноразмерными структурами. В процессе испытаний получают значения коэффициента упрочнения η световодов и параметра эффективности «залечивания» q микротрещин, а также значение модуля упругости материалов «залечивающих» наноразмерных молекулярных структур и определяют особенности заполнения ими внутренних каналов микротрещин. Технический результат: совершенствование технологии производства световодов. 1 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к методам увеличения прочности волоконных световодов и способам измерения параметров материалов, используемых для повышения прочности оптических волокон.

Прочностные характеристики световодов зависят от физико-механических свойств наноразмерных молекулярных структур, формирующихся внутри каналов микротрещин на поверхности оптических волокон при их изготовлении [1]. Эти структуры образуются из молекул материалов первичных защитных покрытий световодов. На волоконные световоды для оптических кабелей связи защитные покрытия наносят из растворов олигомеров в процессе вытяжки. Силы поверхностного натяжения затягивают растворы внутрь наноразмерных каналов микротрещин, где они затем полимеризуются под воздействием УФ. В результате возникают наноразмерные молекулярные структуры, которые «залечивают» микротрещины на поверхности световодов и повышают разрывную прочность оптических волокон. Специальные световоды, предназначенные для применения в агрессивных средах и при высоких температурах, имеют защитные покрытия, например, из аморфного углерода или из углерода, покрытого металлом [2, 3]. Углеродное покрытие наносится в специальном реакторе в процессе изготовления световодов путем пиролиза углеводородов на горячей поверхности стекла [2]. Молекулы углеводородов вследствие теплового движения попадают не только на стеклянную поверхность световодов, но и внутрь каналов микротрещин, где при пиролизе образуются молекулы углерода, формирующие «залечивающие» наноразмерные молекулярные структуры, которые существенно упрочняют световоды.

В научно-технической литературе процесс упрочнения световодов при нанесении защитных покрытий не исследован, хотя, как показано далее, прочностные характеристики световодов можно существенно улучшить посредством целенаправленного выбора материалов первичных покрытий световодов, из молекул которых формируются «залечивающие» наноразмерные структуры. Проблема изучения свойств «залечивающих» наноструктур является исключительно сложной, поскольку макроскопических образцов материалов таких структур не существует, так что их свойства можно изучить только имея технические инструменты для исследования наноструктур, сформированных внутри каналов микротрещин на поверхности световодов. Прежде всего, необходимо выделить вклад наноструктур в прочность световодов, получить количественные характеристики упрочняющих и «залечивающих» свойств наноразмерных молекулярных структур, а также измерить модуль упругости материалов структур и особенности заполнения ими внутренних каналов микротрещин. В заявке впервые предложен способ измерения упрочняющих и «залечивающих» свойств наноструктур, который позволяет решить перечисленные технические задачи.

Предлагаемый способ измерения параметров, характеризующих упрочняющие и «залечивающие» свойства наноразмерных молекулярных структур, которые формируются на поверхности волоконных световодов при их изготовлении, состоит в том, что:

- формируют два ансамбля статистически однородных с точки зрения распределения глубин микротрещин на поверхности стекла образцов световодов с защитными покрытиями, по крайней мере один из которых содержит образцы с исследуемыми наноразмерными структурами;

- фиксируют параметры среды проведения испытаний: температуру T, влажность C, показатель pOH и проводят испытания световодов из ансамбля, который содержит образцы с исследуемыми наноразмерными структурами, нагружая образцы увеличивающимся с постоянной скоростью растягивающим напряжением и рассчитывают эмпирическое распределение накопленных вероятностей P реализации значений прочности σcvrd≥σ световодов с «залеченными» микротрещинами;

- без абразивных воздействий на образцы световодов из второго ансамбля удаляют с них «залечивающие» наноразмерные молекулярные структуры, фиксируют параметры среды проведения испытаний: T, C, pOH, проводят испытания образцов, нагружая их увеличивающимся с постоянной скоростью растягивающим напряжением и рассчитывают эмпирическое распределение накопленных вероятностей P реализации значений прочности σun_cvrd≥σ световодов с «незалеченными» микротрещинами;

- используя приведенные к скорости нагружения значения прочности и при одинаковых накопленных вероятностях P реализации, рассчитывают значения коэффициентов упрочнения световодов за счет наноразмерных структур в каждой точке эмпирических распределений накопленных вероятностей P реализации, ставят им в соответствие значения прочности световодов с удаленными «залечивающими» наноразмерными молекулярными структурами и получают зависимость коэффициента η от значений прочности световодов с «незалеченными» микротрещинами;

- используя эмпирические распределения накопленных вероятностей P реализации значений прочности σcvrd≥σ и σun_cvrd≥σ, параметры среды испытаний: T, C, pOH, скорости нагружения и в каждой точке эмпирических распределений накопленных вероятностей P реализации значений прочности σcvrd и σun_cvrd рассчитывают эффективные значения коэффициентов концентрации напряжений для световодов с «залеченными» микротрещинами βcvrd и с «незалеченными» микротрещинами βun_cvrd и получают распределения накопленных вероятностей P реализации у световодов коэффициентов концентрации напряжений βcvrd≤β и βun_cvrd≤β;

- используя распределение накопленных вероятностей P реализации эффективных значений коэффициентов концентрации напряжений βun_cvrd, рассчитывают значения глубин l микротрещин на стеклянной поверхности световодов с «незалеченными» микротрещинами и получают распределение накопленных вероятностей P реализации «незалеченных» микротрещин с глубиной l≤luc;

- используя эффективные значения коэффициентов концентрации напряжений βcvrd и βun_cvrd при одинаковых накопленных вероятностях P реализации, вычисляют значения параметра эффективности «залечивания» микротрещин q=1-(βcvrd/βun_cvrd)2, ставят в соответствие значениям q значения l при таких же накопленных вероятностях P реализации и получают зависимость параметра q от значений глубин l «незалеченных» микротрещин на поверхности световодов.

Предлагаемый способ измерения параметров, характеризующих упрочняющие и «залечивающие» свойства наноразмерных молекулярных структур, позволяет также измерить модули упругости материалов «залечивающих» наноразмерных молекулярных структур и длины каналов микротрещин, не заполненных наноструктурами, для этого:

- аппроксимируют полученную зависимость q(l) параметра эффективности «залечивания» от глубин l «незалеченных» микротрещин функцией вида:

- используя найденные значения a и b коэффициентов аппроксимации зависимости q(l), получают значения модулей упругости материалов «залечивающих» наноразмерных молекулярных структур и длины Δ каналов «залеченных» микротрещин, не заполненной наноструктурами:

и

Техническим результатом изобретения являются получаемые при выполнении операций способа количественные характеристики упрочняющих и «залечивающих» свойств наноразмерных молекулярных структур: коэффициент упрочнения η световодов и параметр эффективности «залечивания» q микротрещин, а также значение модуля упругости материалов структур Estruct и длина незаполненных «залечивающими» структурами частей микротрещин. Знание перечисленных характеристик «залечивающих» наноструктур позволяет решать важные для техники задачи выбора материалов для первичных покрытий световодов, оптимизирующих свойства структур с точки зрения повышения прочности световодов и их устойчивости к воздействию различных агрессивных агентов. В частности, предлагаемый способ может быть использован при совершенствовании технологии производства световодов, предназначенных для эксплуатации в агрессивных средах и при высоких температурах. Способ позволяет оптимизировать упрочняющие и «залечивающие» свойства наноразмерных молекулярных структур применительно к различным эксплуатационным условиям.

ПЕРЕЧЕНЬ ФИГУР

Фиг.1 Распределения Вейбулла для прочности исходных световодов с полиуретанакрилатным защитным покрытием «2» и световодов с удаленным покрытием «1».

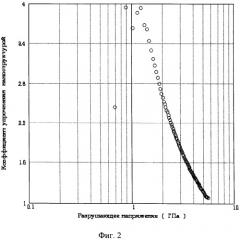

Фиг.2 Зависимость коэффициента упрочнения световодов η за счет наноразмерной полимерной структуры на основе полиуретанакрилата от прочности световодов с «незалеченными» микротрещинами.

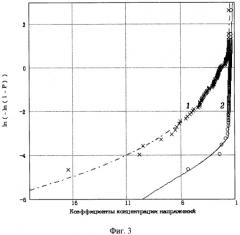

Фиг.3 Распределения накопленных вероятностей реализации коэффициентов концентрации напряжений βun_cvrd≤β (1) и βcvrd≤β (2) для световодов, представленных на фиг.1.

Фиг.4 Распределение накопленных вероятностей реализации значений глубин l≤luc «незалеченных» микротрещин на поверхности световодов с удаленным полиуретанакрилатным защитным покрытием, представленных на фиг.1.

Фиг.5 Зависимость параметра эффективности «залечивания» q микротрещин наноразмерными структурами, формирующимися при использовании полиуретанакрилатных защитных оболочек, от глубин l «незалеченных» микротрещин для световодов, представленных на фиг.1.

Фиг.6 Зависимость отношения модуля упругости «залечивающей» наноразмерной структуры на основе полиуретанакрилата к модулю упругости кварца от глубин l «незалеченных» микротрещин.

Фиг.7 Зависимость длины части микротрещины, не заполненной наноструктурой на основе полиуретанакрилата, от глубин l «незалеченных» микротрещин на поверхности световодов.

Фиг.8 Сравнение зависимостей от прочности световодов с «незалеченными» микротрещинами значений коэффициентов упрочнения световодов молекулярными наноразмерными структурами, формирующимися при использовании полиуретанакрилатных защитных оболочек «а» и эпоксиакрилатных защитных оболочек «b».

Фиг.9 Сравнение зависимостей от глубин l «незалеченных» микротрещин значений параметров эффективности «залечивания» микротрещин молекулярными наноразмерными структурами, формирующимися при использовании полиуретанакрилатных защитных оболочек «а» и эпоксиакрилатных защитных оболочек «b».

Фиг.10. Сравнение зависимостей от глубин l «незалеченных» микротрещин длин незаполненных «залечивающими» наноструктурами частей микротрещин для световодов с полиуретанакрилатными (a) и эпоксиакрилатными (b) защитными оболочками.

Фиг.11 Распределения Вейбулла для прочности световодов с углеродным защитным покрытием «2» и световодов с удаленным полимерным покрытием «1».

Фиг.12 Сравнение распределений накопленных вероятностей реализации значений коэффициентов концентрации напряжений βun_cvrd≤β «1» для световодов с удаленными «залечивающими» наноструктурами и βcvrd≤β «2» для представленных на фиг.11 световодов с «залечивающими» наноструктурами на основе углерода.

Фиг.13 Сравнение зависимостей от глубин l «незалеченных» микротрещин значений параметров эффективности «залечивания» микротрещин молекулярными наноразмерными структурами, формирующимися при использовании полиуретанакрилатных защитных оболочек «а» и углеродных защитных оболочек «c».

Фиг.14 Сравнение зависимостей от прочности световодов с «незалеченными» микротрещинами значений коэффициентов упрочнения световодов молекулярными наноразмерными структурами, формирующимися при использовании полиуретанакрилатных защитных оболочек «а» и углеродных защитных оболочек «c».

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже выполнение операций предлагаемого способа проиллюстрировано на примере сравнения упрочняющих и «залечивающих» свойств наноразмерных молекулярных структур, сформировавшихся внутри каналов микротрещин на поверхности коммерческих световодов, изготовленных двумя крупными фирмами-производителями оптических волокон «A» и «B», а также экспериментального световода с углеродным покрытием. Исследованные коммерческие световоды применяются при производстве современных оптических кабелей связи. В соответствии с действующими стандартами диаметр стеклянной части исследованных световодов составлял 0,125 мм и диаметр по защитному покрытию был равен 0,25 мм. На фиг.1 представлены эмпирические распределения накопленных вероятностей P разрушения образцов (распределения Вейбулла) произведенных фирмой «A» световодов с полиуретанакрилатными защитными покрытиями (кривая 2) и с удаленными «залечивающими» наноразмерными молекулярными структурами (кривая 1) в зависимости от значений разрушающих нагрузок σcvrd и σun_cvrd, соответственно. Накопленные вероятности P определяют вероятности реализации значений прочности σ, таких что σun_cvrd≥σ в случае образцов с «незалеченными» поверхностными микротрещинами и σcvrd≥σ в случае образцов с «залеченными» микротрещинами. Ниже вместо приведенных будут использованы общепринятые краткие формулировки: накопленные вероятности P реализации значений прочности σun_cvrd и σcvrd, соответственно. При проведении прочностных испытаний с целью получения представленных на фиг.1 распределений Вейбулла были сформированы два статистически однородных ансамбля образцов путем размещения последовательно нарезанных отрезков световодов «A» длиной L=1·м в двух ансамблях в соответствии с таблицей случайных чисел. В этом случае оба ансамбля содержали образцы с исследуемыми наноразмерными молекулярными структурами, так что любой из них можно считать ансамблем образцов с исследуемыми наноразмерными структурами. Испытания могут выполняться в любом порядке, например можно сначала испытать образцы световодов с исследуемыми наноразмерными структурами, а затем - образцы с удаленными «залечивающими» наноструктурами, возможен также иной порядок проведения испытаний. Подготовка образцов проводилась в соответствии с п.4.2 Стандарта Международной Электротехнической Комиссии (МЭК) [4]. Обработка результатов разрывных испытаний с целью получения распределений Вейбулла осуществлялась в соответствии с п.A.4.2 Стандарта МЭК [4]. Для удаления с образцов, составляющих второй ансамбль, «залечивающих» наноразмерных молекулярных структур без абразивных воздействий использовалось вымачивание образцов в ацетоне в течение 15 часов. Доказано [5], что для акрилатных покрытий эта процедура дает такие же результаты, как и удаление «залечивающих» наноструктур в горячей серной кислоте. Согласно рекомендациям п.4.2 Стандарта МЭК [4] прочностные испытания выполнены в лабораторных условиях при температуре T=20°C, относительной влажности C=0,5, показателе pOH=7,78, соответствующем нейтральной среде. Скорость нагружения образцов составляла Скорости нагружения при испытаниях образцов с «залечивающими» наноструктурами и без них были выбраны одинаковыми поскольку это упрощает обработку результатов испытаний, освобождая от необходимости приводить результаты прочностных испытаний к одной скорости нагружения путем пересчетов [1]. Таким образом, в данном случае выполняется и Если при испытаниях используются различные скорости нагружения, то есть то измеренные значения прочности пересчитывают на требуемое значение скорости нагружения с помощью следующей процедуры. Для световодов с «залечивающими» наноструктурами сначала, используя значения с помощью выражения (9) рассчитывают значение βcvrd. Затем, используя (9), найденное значение βcvrd и рассчитывают значение соответствующее скорости нагружения . Для световодов с удаленными «залечивающими» наноструктурами выполняется аналогичная процедура, но используется уравнение (4), измеренные значения и скорость нагружения .

Для упрощения обработки результатов длины образцов в обоих ансамблях тоже были одинаковыми. Если длины образцов в ансамблях различаются, то при обработке результатов удобнее использовать регрессии, а не реально измеренные эмпирические распределения вероятностей разрушения. Крестиками и кружочками на фиг.1 нанесены рассчитанные в соответствии с п.A.4.2 Стандарта МЭК [4] эмпирические значения накопленных вероятностей разрушения световодов при соответствующих нагрузках, а сплошные и пунктирные линии являются линиями регрессии [1] экспериментальных данных. Линии регрессии построены на основе уравнений «усеченного» распределения Вейбулла [6]. Видно, что при одинаковых значениях накопленных вероятностей разрушения P (то есть при одинаковых значениях ординат на графиках фиг.1) разрывные нагрузки у образцов с «залечивающими» наноструктурами (кривая 2) значительно превосходят соответствующие значения для световодов с «незалеченными» микротрещинами (кривая 1). Сопоставление значений прочности при одинаковых значениях накопленных вероятностей реализации P гарантирует, что геометрические размеры исходных микротрещин на поверхности стекла световодов с «залеченными» и «незалеченными» микротрещинами в статистическом смысле одинаковы. Объяснить разницу значений σcvrd и σun_cvrd вкладом защитных полимерных покрытий нельзя, поскольку модули упругости материалов покрытий, заполимеризованных в свободном пространстве, не превышают 1 ГПа, так что вклад покрытий в значение прочности световодов невелик и им обычно пренебрегают. Например, при значении ординаты ln[-ln(1-P)]=-3 на фиг.1 разность σcvrd-σun_cvrd ≈ 3,5·ГПа. При этом вклад в значение разрывной прочности световода σcvrd материала защитного полимерного покрытия не превышает 0,06 ГПа.

Столь существенное увеличение значений σcvrd по сравнению с σun_cvrd обусловлено упрочняющим эффектом наноразмерных молекулярных структур, формирующихся внутри каналов микротрещин на поверхности оптических волокон [1]. Механизм упрочнения световодов молекулярными наноразмерными структурами состоит в том, что снижающие прочность микротрещины, которые образуются на поверхности стекла в процессе производства световодов, благодаря силе поверхностного натяжения заполняются растворами олигомеров, которые затем полимеризуются внутри каналов микротрещин при воздействии УФ. Поперечные размеры каналов поверхностных микротрещин составляют от единиц до нескольких десятков нанометров. При полимеризации олигомеров внутри каналов микротрещин концевые радикалы молекул олигомеров сшиваются с радикалами ≡Si-O· или ·Si≡ на стенках микротрещин, и между атомами стекла и молекулами олигомеров образуются прочные ковалентные связи типов ≡Si-O-C≡ или ≡Si-C≡. Сшиваясь друг с другом, молекулы олигомеров образуют цепи, прикрепленные к стенкам микротрещин. В силу малых поперечных размеров внутренних каналов дефектов, формируются сравнительно короткие цепи, которые не могут сворачиваться в статистические клубки, как это происходит при полимеризации олигомеров в свободном, нестесненном пространстве. Между атомами кислорода и водорода в соседних цепях возникают водородные связи, и формируется плотная упаковка молекулярных цепей в надмолекулярных структурах. При растяжении такой наноразмерной молекулярной структуры деформируются валентные межатомные связи, а не сетки статистических клубков. Вследствие этого модуль упругости материала, сформировавшегося внутри наноразмерных каналов микротрещин, существенно превышает модуль упругости материала, заполимеризованного в свободном пространстве, и приближается к модулю упругости кварцевого стекла.

Скорости процессов механического разрушения зависят от растягивающих напряжений σtop в вершинах микротрещин на поверхности световодов, которые превышают прикладываемые к световодам растягивающие напряжения σ0:

Коэффициент β называют коэффициентом концентрации напряжений [7]. Наноразмерные молекулярные структуры жестко скрепляют друг с другом противоположные стенки поверхностных микротрещин, «залечивают» их, так что значительная часть растягивающих напряжений, пропорциональная отношению модуля упругости наноразмерной структуры Estruct к модулю упругости кварцевого стекла

передается материалом наноструктур от одного берега микротрещин к другому. Это уменьшает концентрацию напряжений (значения коэффициентов β) на неразорванных связях Si-O в вершинах «залеченных» дефектов и скорость роста таких микротрещин под нагрузкой, что приводит к более продолжительному времени жизни нагруженных световодов с «залеченными» микротрещинами или к большим значениям прочности световодов.

Чтобы получить количественную оценку упрочняющих свойств наноразмерных молекулярных структур, при одинаковых эмпирических значениях накопленных вероятностей P реализации значений разрывной прочности световодов с «незалеченными» микротрещинами и значений световодов с «залеченными» микротрещинами рассчитывают коэффициенты упрочнения световодов за счет наноразмерных структур

ставят им в соответствие значения прочности световодов с «незалеченными» микротрещинами и получают зависимость коэффициентов упрочнения световодов η от значений прочности световодов с «незалеченными» микротрещинами (фиг.2). Представленные на фиг.2 данные показывают, что коэффициент упрочнения η сначала растет с ростом то есть при уменьшении размеров микротрещин, достигает максимума вблизи точки пересечения высокопрочной и низкопрочной мод эмпирического распределения прочности и при дальнейшем росте значений разрывной прочности монотонно уменьшается до значений, близких к единице.

Чтобы получить количественную оценку «залечивающих» свойств наноразмерных молекулярных структур, рассчитывают распределения накопленных вероятностей P реализации эффективных коэффициентов концентрации напряжений β, таких что βun_cvrd≤β и βcvrd≤β; у световодов с «незалеченными» микротрещинами и у световодов, которые имеют «залеченные» микротрещины. Для этого, используя измеренные характеристики среды испытаний T, C, pOH, значение скорости нагружения образцов , эмпирическое распределение накопленных вероятностей Р реализации значений прочности (распределение «1» на фиг.1) и уравнение [1]:

рассчитывают эффективные значения коэффициентов концентрации напряжений в вершинах «незалеченных» микротрещин образцов световодов с удаленными «залечивающими» наноструктурами и ставят им в соответствие накопленные вероятности P реализации значений прочности . В результате получают распределение накопленных вероятностей P реализации эффективных коэффициентов концентрации напряжений в вершинах «незалеченных» микротрещин образцов световодов с удаленными «залечивающими» наноструктурами (распределение «1» на фиг.3). В уравнении (4) k и h - постоянные Больцмана и Планка, NA - число Авогадро, R - газовая постоянная, ΔG и ω - потенциал Гиббса и активационный объем процесса разрушения напряженных Si-O связей в вершинах дефектов. Пары воды проникают к вершинам растущих микротрещин, так что разрушение происходит в результате реакции механически стимулированного гидролиза (МСГ) Si-O связей [8]. Потенциал Гиббса и активационный объем в этом случае составляют и ω=ω1 [1]:

Здесь pH - водородный показатель и показатель pOH, по определению, равен [9]:

Для получения распределения накопленных вероятностей P реализации эффективных коэффициентов концентрации напряжений βcvrd, таких что выполняется условие βcvrd≤β в вершинах «залеченных» микротрещин образцов световодов с «залечивающими» наноструктурами рассчитывают значения βcvrd, используя характеристики среды испытаний T, C, pOH, значение скорости нагружения образцов и эмпирическое распределение накопленных вероятностей P реализации значений прочности σcvrd (распределение «2» на фиг.1) и ставят им в соответствие накопленные вероятности P реализации значений прочности σcvrd.

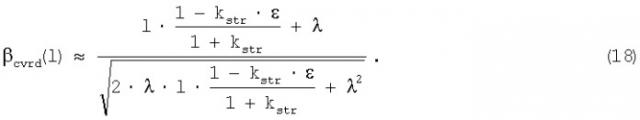

Для световодов с полимерными первичными покрытиями значения эффективных коэффициентов концентрации напряжений βcvrd рассчитывают используя уравнение [1]:

Здесь λ=0,45·10-9·м - средний диаметр колец Si-O· в сетке кварцевого стекла, VI и VVI - скорости роста микротрещин, обусловленные МСГ напряженных Si-O связей и релаксацией модуля упругости материалов «залечивающих» наноразмерных структур, соответственно. Значения этих скоростей в зависимости от температуры T, приложенных к образцам растягивающих напряжений σ0, соответствующих потенциала Гиббса ΔG и активационного объема ω определяются уравнениями вида [1]:

Для МСГ значения потенциала Гиббса и активационного объема составляют и ω=ω1 (5)-(8). Потенциалы Гиббса и активационные объемы процесса релаксации модуля упругости материала «залечивающих» наноразмерных структур различны для разных материалов защитных покрытий. Однако числовые коэффициенты в уравнениях для и мало отличаются друг от друга для многих полимерных материалов, что дает возможность ввести усредненные значения этих коэффициентов и рассчитывать приближенные значения коэффициентов концентрации напряжений βcvrd с приемлемой для практики точностью. Усредненные для нескольких полимерных материалов уравнения для параметров и имеют вид [1]:

В результате получают распределение накопленных вероятностей P реализации эффективных коэффициентов концентрации напряжений βcvrd в вершинах «залеченных» микротрещин образцов световодов с «залечивающими» наноструктурами (распределение «2» на фиг.3). Разница между распределениями «1» и «2» на фиг.3 обусловлена «залечивающими», упрочняющими свойствами наноразмерных молекулярных структур.

Для описания зависимости значений βun_cvrd от геометрических характеристик микротрещин применяют различные представления, имеющие примерно одинаковую точность. Например, для расчета коэффициентов концентрации напряжений βun_cvrd в вершинах полуэллиптических «незалеченных» микротрещин на поверхности световодов применяют выражения [1, 7, 10, 11]:

где l - геометрическая глубина микротрещин. Используя распределение накопленных вероятностей P реализации эффективных значений коэффициентов концентрации напряжений βun_cvrd (распределение «1» на фиг.3) в вершинах «незалеченных» микротрещин образцов световодов с удаленными «залечивающими» наноструктурами, рассчитывают значения глубин l «незалеченных» микротрещин на стеклянной поверхности световодов, например, с помощью выражения, которое получается из (14):

и ставят им в соответствие накопленные вероятности P реализации значений эффективных коэффициентов концентрации напряжений βun_cvrd. В результате получают распределение накопленных вероятностей Р реализации на поверхности световодов «незалеченных» микротрещин с глубиной l≤luc (фиг.4).

Используя значения эффективных коэффициентов концентрации напряжений βcvrd и βun_cvrd, соответствующие одинаковым значениям накопленных вероятностей Р их реализации, вычисляют значения параметра эффективности «залечивания» микротрещин молекулярными наноструктурами

и ставят в соответствие значениям q значения l при таких же значениях P накопленных вероятностей реализации. В результате получают зависимость q(l) параметра эффективности «залечивания» от глубин l «незалеченных» микротрещин на поверхности световодов (фиг.5). Параметр эффективности «залечивания» q зависит от глубины «незалеченных» микротрещин l и физико-механических свойств «залечивающих» наноразмерных структур. Если микротрещины на поверхности световодов «залечены» настолько эффективно, что выполняется условие 1≤βcvrd<<βun_cvrd, то прочность световодов существенно возрастает, и параметр q принимает значения, близкие к 1. Наоборот, если наноразмерная молекулярная структура почти не меняет значения коэффициентов концентрации напряжений βcvrd ≈ βun_cvrd, то прочность световодов практически не увеличивается, и параметр q принимает близкие к 0 значения. Представленные на фиг.5 данные для световодов производства фирмы «A» с полиуретанакрилатным защитным покрытием показывают, что во всем наблюдаемом диапазоне изменения глубин l «незалеченных» микротрещин значение параметра эффективности «залечивания» удовлетворяет условию 0,6≤q<1. При увеличении глубин l «незалеченных» микротрещин параметр эффективности «залечивания» q растет, достигает для исследованного световода значения qmax ≈ 0,97 для микротрещин с глубинами 50·нм≤l≤100·нм и затем уменьшается при дальнейшем увеличении глубины l. Итак, наноразмерные молекулярные структуры, сформировавшиеся внутри каналов микротрещин на поверхности волоконных световодов с полиуретанакрилатным защитным покрытием, эффективно «залечивают» микротрещины с глубинами l≤100·нм. «Залечивание» дефектов с глубиной более 100 нм заметно ухудшается.

Таким образом, указанная выше последовательность операций позволяет получить количественные характеристики упрочняющих (параметр η) и «залечивающих» (параметр q) свойств наноразмерных молекулярных структур, формирующихся внутри каналов микротрещин на поверхности волоконных световодов при их изготовлении.

Согласно способу измерения параметров, характеризующих упрочняющие и «залечивающие» свойства наноразмерных молекулярных структур, существует возможность более детального исследования упрочняющих и «залечивающих» свойств наноразмерных молекулярных структур путем измерения физико-механических характеристик этих структур. С целью разделения эффектов, обусловленных модулем упругости материала молекулярной структуры и глубиной ее проникновения внутрь каналов микротрещин, аппроксимируют полученную в результате выполнения последовательности операций способа по п.1 зависимость параметра эффективности «залечивания» q(l) от глубин l «незалеченных» микротрещин функцией вида:

Для исследованных световодов с полиуретанакрилатным защитным покрытием результаты аппроксимации представлены на фиг.5 сплошной линией.

Для описания зависимости значений коэффициентов концентрации напряжений βcvrd в вершинах «залеченных» микротрещин от их геометрических глубин l и модуля упругости Estruct, частично заполняющего микротрещины материала наноразмерной структуры, можно использовать различные представления, которые имеют примерно одинаковую точность. Например, согласно [12] выполняется:

Здесь ε - коэффициент заполнения каналов микротрещин наноразмерными структурами, определяемый одним из следующих способов:

δ - глубина заполнения канала микротрещины, отсчитываемая от ее устья на поверхности световода, Δ - длина части канала, не заполненной наноструктурой, отсчитываемая от вершины микротрещины до нижнего уровня заполнения, так что δ+Δ=l.

Подстановка выражений (13), (18) и (19) в уравнение (16) дает для параметра эффективности «залечивания» поверхностных микротрещин:

Сравнение выражений (20) и (17) позволяет получить значение отношения kstr модуля упругости материала наноразмерной структуры к модулю упругости кварцевого стекла и отсчитываемую от вершин микротрещин до нижнего уровня заполнения длину Δ части каналов, не заполненную наноразмерными структурами:

Найденные с помощью выражений (21) на основании представленных на фиг.5 экспериментальных данных значения kstr и Δ зависимости от глубин l «незалеченных» микротрещин представлены на фиг.6 и 7. Видно, что значение модуля упругости материала наноразмерной «залечивающей» структуры остается постоянным и составляет во всем наблюдаемом диапазоне изменения глубин l «незалеченных» микротрещин исследованных световодов «A». Длина Δ незаполненных наноразмерными «залечивающими» структурами частей микротрещин почти не изменяется при изменении глубин l микротрещин исследованных световодов «A» в диапазоне 2·нм≤l≤85·нм. При увеличении глубин микротрещин за границами этого диапазона значение Δ быстро возрастает.

Предлагаемый способ может быть использован, например, при выборе производителя световодов для оптических кабелей связи. Способ является также мощным инструментом для повышения прочности световодов путем оптимизации упрочняющих и «залечивающих» свойств наноразмерных молекулярных структур, возникающих при использовании различных материалов для первичных защитных покрытий световодов. Технические возможности этого инструмент