Способ и устройство для соединения материалов

Иллюстрации

Показать всеИзобретение относится к области приборостроения и может найти применение для смешивания различных материалов. Технический результат - расширение функциональных возможностей. Для достижения данного результата основные и неосновные материалы добавляются на скоростях потока переходного процесса или установившегося состояния в зависимости от величины управляющего сигнала. Фактические скорости потоков отслеживают командные скорости потока. Устройство обеспечивает динамический контроль за мгновенной и интегральной ошибкой для заданного диапазона регулирования. 2 н. и 14 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и системе управления для соединения материалов.

Уровень техники

В технике известно много способов для соединения жидких материалов. Как правило, материалы соединятся выше по течению от смесительной емкости. Такие материалы затем совместно добавляются в смесительную емкость и перемешиваются до тех пор, пока не достигается однородная смесь. Далее технологические операции ниже по течению от области соединения могут включать в себя добавление большего количества материала(-ов), добавление или извлечение энергии, такой как тепловая энергия и т.п.

Дополнительно или альтернативно, такие материалы могут смешиваться в динамической смесительной емкости с помощью механического перемешивания и (или) альтернативных форм перемешивания, таких как ультразвуковая вибрация. Соединенные материалы или смесь могут затем транспортироваться ниже по течению и становиться промежуточным продуктом для дальнейшей обработки. Альтернативно, эти материалы могут добавляться в контейнер для окончательной продажи или использования.

Предшествующие способы и системы имеют несколько недостатков. Если используется такая смесительная емкость, то может потребоваться значительная энергия, чтобы достигнуть желательного смешения. Если желательно изменить состав или даже неосновные материалы, то это изменение обычно влечет за собой чистку всей емкости и связанной с ней системы. Чистка всей системы может быть трудоемкой и занимать много времени. Затем добавляются новые материалы, и процесс начинается снова. Могут происходить значительные потери времени и материалов.

Переходные процессы от отсутствия производства или низкой скорости производства до полных скоростей производства являются неизбежными, когда происходят изменения между различными продуктами и т.п. Обычно желательно, чтобы такой переходный процесс завершался, и установившийся режим работы возобновлялся как можно быстрее. Причина состоит в том, что обычно требуется достижение установившегося режима скоростей производства, как только приемлемо на практике. Далее, продукт, производимый не по спецификации, за время переходных процессов может быть потерян. Если продукты были приняты при более медленном переходном процессе, то, в таком случае, вероятно, может быть большая точность в продуктах, производимых в течение переходного процесса, и меньшее количество продукта может быть испорчено при более медленном переходном процессе. Таким образом, в технике имеет место компромисс.

Зачастую скорость, с которой система откликается на переходные процессы, ограничивается оборудованием. Например, расходомер, который предназначен для обеспечения действительной скорости потока в конкретный момент времени, не может следовать и (или) не указывать на изменение в скорости потока так быстро, как хотелось бы для скорости изменения переходного процесса. Например, клапаны, которые обеспечивают управление потоком и, в конечном счете, скорость добавления материала, могут не реагировать так быстро, как было бы желательно. Далее, различные размеры клапанов, различные средства управления, используемые вместе с клапанами, и даже клапаны от разных изготовителей могут реагировать с различными скоростями, как только принят управляющий сигнал. Сверх того, один и тот же клапан может реагировать с различными скоростями на различных участках цикла открыто/закрыто.

В связи с этим имеется необходимость в устройстве и способе использования такого устройства, которое позволяет быстро изменять состав смеси, точно следовать за переходными процессами, минимизировать потерянные материалы и быстро обеспечивать однородность смеси. Если не указано иное, все времена, отраженные здесь, выражаются в секундах, соотношении и проценты здесь основаны на массе. Необязательно, изобретение может использовать соотношения и проценты, основанные на массе.

Сущность изобретения

Изобретение содержит устройство для соединения двух или более материалов в заданном соотношении. Соединяемые материалы могут иметь разные скорости потоков, которые, кроме того, могут изменяться, при сохранении заданного соотношения материалов в пределах достаточной жесткого диапазона ошибки, на основе либо мгновенной ошибки в заданный момент времени, либо кумулятивной ошибки на определенном отрезке времени.

Краткое описание чертежей

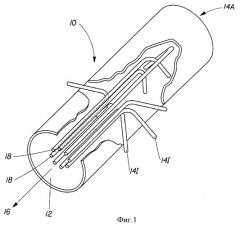

Фиг.1 представляет собой условный вид примерной системы согласно настоящему изобретению, показанной частично в разрезе и обеспечивающей восемь неосновных материалов.

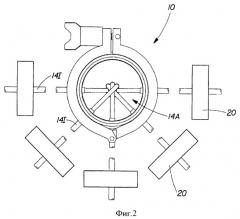

Фиг.2 представляет собой мгновенный вертикальный разрез примерной системы согласно настоящему изобретению, условные насосы для подачи неосновных материалов к области соединения и кольцевой зажим вокруг них.

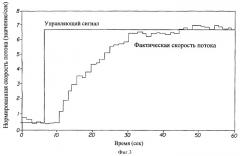

Фиг.3 представляет собой график, показывающий кривую производительности иллюстративной системы согласно уровню техники для управляющего сигнала, имеющего ступенчатый вход.

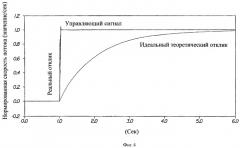

Фиг.4 представляет собой график, показывающий кривую переходного отклика примерной системы согласно настоящему изобретению для ступенчатого входа по сравнению с идеализированным теоретическим откликом уровня техники для того же самого ступенчатого входа.

Фиг.5 представляет собой график кривых переходного отклика системы для 0,2- секундного линейно нарастающего входа, показывающий управляющий сигнал и некоторые переменные процесса для одного основного и двух неосновных материалов.

Фиг.6 представляет собой увеличенный график кривой переходного отклика одного из неосновных материалов по фиг.5.

Фиг.7 представляет собой график, показывающий мгновенную ошибку системы по фиг.4.

Фиг.8 представляет собой график, показывающий кумулятивную ошибку системы по фиг.4.

Фиг.9 представляет собой условную схему системы управления скоростью потока с обратной связью согласно уровню техники.

Фиг.10 представляет собой условную схему системы управления положением двигателя с обратной связью, применимой с настоящим изобретением, показывающую необязательные компоненты пунктиром.

Подробное описание изобретения

На фиг.1-2 изобретение содержит устройство 10 и процесс для соединения, гомогенизации или смесеобразования двух или более материалов. Соединение относится к добавлению материалов вместе с или практически без смешения до достижения однородности. Смесеобразование и гомогенизация взаимозаменяемо относятся к соединению с дальнейшим достижением относительно большей степени однородности после этого.

Получаемая в результате комбинация материалов может быть размещена в контейнере (не показано). Контейнер может вставляться в устройство 10 и удаляться из него. Устройство 10 содержит оборудование устройства 10 для добавления по меньшей мере одного основного или первого материала в контейнер и для добавления по меньшей мере одного неосновного или второго вплоть до N-ого материалов в контейнер. Устройство 10 для добавления основного материала(-ов) и неосновного материала(-ов) обеспечивает для некоторых или всех этих материалов совместный приход в область 12 соединения. Область 12 соединения является областью или точкой, где основной материал(-ы) и по меньшей мере один и, вероятно, каждый неосновной материал(-ы) первоначально входят в контактную связь друг с другом и где может происходить смешивание. Смешивание основного материала(-ов) и неосновного материала(-ов) может происходить в области 12 соединения, ниже по течению от нее или и там, и там.

Область 12 соединения может содержать одно или несколько впускных отверстий 14А, которые могут быть названы как впускное отверстие 14А основного материала, для подачи одного или нескольких основных материалов, и по меньшей мере одно впускное отверстие 14I, каждый из которых может быть назван как впускное отверстие 14I неосновного материала, для подачи одного или нескольких неосновных материалов. Область 12 соединения может далее содержать по меньшей мере одно общее выпускное отверстие 16 для выпуска основного материала(-ов) и неосновного материала(-ов) из области 12 соединения и, необязательно, непосредственно в контейнер или, необязательно, в контейнер после дальнейшей обработки. Понятно, что после того, как материалы покидают область 12 соединения через общее выпускное отверстие 16, может заполняться единственный контейнер или может параллельно заполняться множество контейнеров, имеющих равные или неравные объемы и скорости потока в них.

Устройство 10 для подачи неосновного материала(-ов) может содержать одну впускную трубу 14I или несколько впускных труб 14I, вставленных в устройство 10 для подачи неосновного материала(-ов) непосредственно в область 12 соединения. Каждый неосновной материал может иметь выделенную впускную трубу 14I или, альтернативно, множество неосновных материалов могут вводиться через единственную впускную трубу 14I. Конечно, если желательно, один и тот же неосновной материал может добавляться через более чем одну впускную трубу 14I, в различных комбинациях подобных или различных материалов, количеств, скоростей подачи, скоростей потока, концентраций, температур и т.д.

Впускное отверстие 14I для каждого из неосновных материалов заканчивается на впускном стоке 18. Впускной сток 18 может находиться в общей плоскости, как показано. Впускной сток 18 определяет начало областей 12 соединения, как отмечено выше. Впускной сток 18 является точкой, где неосновной материал покидает соответствующее впускное отверстие 14I и входит в область 12 соединения. Впускной сток 18 может помещаться рядом со встроенным смесителем, чтобы смешивание материалов происходило почти немедленно в области 12 соединения.

Хотя иллюстрируется устройство 10, имеющее восемь впускных труб 14I, каждая равномерно разнесена от другой, специалист поймет, что изобретение этим не ограниченно. Больше или меньше впускных труб 14I может быть предусмотрено и разнесено равномерно или неравномерно по периферии, по радиусу и (или) в продольном направлении. Кроме того, впускные трубы 14I могут иметь равные или неравные площади поперечного сечения, формы, длины и скорости потока через них. Неосновные материалы могут подводиться к впускным трубам 14I из одного или нескольких общих источников или из различных источников.

Если желательно, объем впускных труб 14I для неосновных материалов может быть относительно небольшим по отношению к общему объему всего устройства 10. Эта относительная величина обеспечивает преимущество в том, что в системе может происходить меньший гистерезис благодаря небольшому объему впускных труб 14I между насосом 20 и областью 12 соединения.

Устройство 10 может содержать множество подводящих трубопроводов для неосновных материалов. Каждый подводящий трубопровод может проходить от источника по меньшей мере одного основного материала или по меньшей мере одного неосновного материала к соответствующему впускному стоку 18 внутри области 12 соединения.

Впускной сток 18 может находиться на дистальном конце впускной трубы 14I. Объем каждого подводящего трубопровода, вследствие этого, определяется расстоянием от соответствующего источника материала до соответствующего стока внутри области 12 соединения. По меньшей мере один источник для добавления по меньшей мере одного основного материала подразумевает, что первый объем проходит от этого источника материала до общей плоскости, где находится впускной сток 18. Каждая подача для добавления каждого из упомянутых неосновных материалов подразумевает подобьем. Подобъемы объединяются, чтобы получить второй объем. Первый объем и второй объем суммируются, чтобы получить общий объем. Второй объем может содержать меньше чем 20 процентов, меньше чем 10 процентов, меньше чем 5 процентов или меньше чем 3 процента от общего объема.

Первый материал может нагнетаться в область 12 соединения с первой скоростью. Второй - N-й материал может нагнетаться в область 12 соединения со второй скоростью, третьей скоростью, вплоть до N-й скорости для N неосновных материалов. Вторая - N-я скорости могут быть подобраны практически такими же, как первая скорость, или могут несколько отличаться от нее и друг от друга. Один или несколько неосновных материалов могут в общем соответствовать или быть подобранными по скорости потока во время входа в область 12 соединения со скоростью по меньшей мере одного основного материала(-ов) при том тот же самом поперечном сечении области 12 соединения. В одном варианте осуществления изобретения любая или все из второй - N-ой скоростей неосновных материалов могут быть в пределах ±50 процентов и могут даже быть более точно подобраны в пределах ±25 процентов, и могут даже быть более точно согласованы с ± 5 процентами от первой скорости основного материала(-ов). Эта компоновка позволяет неосновным материалам входить в поток как непрерывный поток, без подтекания, и вследствие этого проводить лучшее смешивание. Скорость стока неосновного материала в суммарный поток определяется комбинацией выпускного сопла (если оно есть) и выпускным отверстием 20 насоса, подающего этот неосновной материал. В простейшем случае первая скорость может быть подобрана идентичной любой или всем из второй - N-ой скоростей. Если желательно, устройство 10 и способ, включающие в себя настоящее изобретение, могут использовать множество областей 12 соединения. Множество областей 12 соединения может быть расположено последовательно, параллельно или их комбинацией. Множество областей 12 соединения может быть одинаковым или различным для любых или всех из основных материалов, неосновных материалов, соотношений скоростей потока, управляющих сигналов и т.д. Некоторое множество областей 12 соединения может быть использовано, чтобы предварительно перемешать неосновные материалы, основные материалы или любую их комбинацию, подлежащие смешиванию в областях 12 соединения с другими материалами в последующем.

Контейнер может быть заключительным приемником для смеси основных и неосновных материалов после того, как они смешаны вместе и покинули область 12 соединения. Контейнер может быть, в конечном счете, загружен и продан потребителю или может использоваться для транспортировки и хранения смеси основных материалов и неосновных материалов в качестве промежуточного материала.

Контейнер может быть перемещен в и из устройства 10 своей собственной энергией, как происходит с контейнером грузового автомобиля-цистерны, может быть перемещен непосредственно самим устройством 10 или с помощью внешней движущей силы. В простейшем случае все неосновные материалы добавляются к одному основному материалу в одном и том же пункте, посредством чего определяется начало области 12 соединения. Конец области 12 соединения определяется как общее выпускное отверстие 16 из нее. В простейшем случае общее выпускное отверстие 16 может находиться в условиях атмосферного давления, как заполненный воздухом контейнер; в условиях вакуума, как вакуумированный контейнер или даже в герметизированный контейнер. Смесь или другая комбинация материалов может выдерживаться выше атмосферного давления от области 12 соединения до точки стока в контейнер.

Контейнер может иметь любые подходящие размер, геометрию, конфигурацию, номер и т.д. Объем контейнера может быть в диапазоне от нескольких кубических сантиметров до по меньшей мере размера железнодорожного танкера. Контейнер может быть снабжен хрупким или перепломбируемым запорным элементом, как известно в технике, и сделан из любого материала, подходящего для содержания материалов, соединенных согласно настоящему изобретению.

Конец области 12 соединения может также быть определен как место, в котором практически обеспечивается однородность и дополнительное перемешивание материалов уже несущественно. Такое место может быть перед выпуском в контейнер. Длина области 12 соединения определяется как расстояние от начала области 12 соединения до вышеупомянутого общего впускного отверстия 16. Объем области 12 соединения равен длине, умноженной на площадь поперечного сечения в этой области 12 соединения. Длина области 12 соединения может быть относительно короткой по сравнению с впускными трубами 14I и другими размерами в системе.

Хотя показана область 12 соединения постоянного поперечного сечения, понятно, что изобретение не ограничено этим. Изобретение может иметь переменное поперечное сечение, типа суживающегося, расходящегося, бочкообразное, в форме трубки Вентури и т.д.

Как используется здесь, основной материал представляет собой наибольший отдельный материал в конечной смеси и может относиться к любому материалу, который составляет больше чем 33 процента, и, в другом варианте осуществления изобретения, даже больше чем 50 процентов, и может даже составлять больше чем 67 процентов от общего состава. Здесь предполагаются равные объемы для множества основных и неосновных материалов. Напротив, неосновной материал представляет собой любой материал, который может содержать меньше чем или ровно 50 процентов, в другом варианте осуществления изобретения 10 процентам, в другом варианте осуществления изобретения меньше чем 5 процентов и еще в одном варианте осуществления изобретения меньше чем 1 процент от общего состава. Изобретение также предполагает множество материалов в равных и (или) относительно равных соотношениях и (или) скоростях потока.

Устройство 10 для подачи основного материала может содержать трубу, трубопровод, открытый канал или любое другое подходящее устройство 10, через которое могут течь материалы. Хотя иллюстрируется круглая труба, изобретение не ограничено этим. Может быть использовано любое желательное поперечное сечение, постоянное или переменное.

Устройство 10 и способ, описанные и заявленные здесь, не требуют динамической смесительной емкости. Как используется здесь, смесительная емкость относится к резервуарам, чанам, сосудам и реакторам и включает в себя системы перемешивания с одноразовой загрузкой и непрерывные, которые используют мешалку, сопло струйного перемешивания, рециркуляционный контур, просачивание газа или аналогичные средства взбалтывания, чтобы соединять в них материалы. Может быть трудно быстро и точно следовать и достигать желательных промежуточных скоростей потока с помощью динамической смесительной емкости. Это потому, что могут происходить расслоение потока на застойную зону и транзитный поток и прерывание, когда материалы соединяются в динамической смесительной емкости. Могут иметь место различные соотношения скоростей потоков, которые могут препятствовать получению продукта желательного состава. Если желательный состав продукта не достигается, то продукт испорчен. Кроме того, зачастую время, необходимое для обеспечения смешивания, с учетом осевой дисперсии материалов, требующей энергии, может оказаться труднодостижимым при добавлении множества неосновных материалов.

Устройство 10, описанное и заявленное здесь, может использовать встроенный смеситель. Как используется здесь, встроенным смесителем называется смешивающее устройство, которое не вызывает макромасштабного расслоения потока на застойную зону и транзитный поток или не препятствует протеканию непрерывного потока через часть устройства 10, имеющую встроенный смеситель. Один неограничивающий тип встроенного смесителя представляет собой, например, смеситель ультразвукового или кавитационного типа. Одной такой системой является гомогенизирующая система Sonolator, доступная от Sonic Corporation из Стратфорда, Коннектикут. Другим неограничивающим типом встроенного смесителя является статический смеситель, известный в технике и раскрытый в патенте США №6.186.193, выдан 13 февраля 2001 на имя Phallen et al., и в переуступленных патентах США №№6.550.960, выдан 22 апреля 2003 на имя Catalfamo et al.; 6.740.281, выдан 25 мая 2004 на имя Pinyayev et al.; 6.743.006, выдан 1 июня 2004 на имя Jaffer et al., и 6.793.192, выдан 21 сентября 2004 на имя Verbrugge. Далее, если желательно, статические смесители или другие встроенные смесители могут быть расположены в или с одной или несколькими впускными трубами 14А или выше области 12 соединения. Дополнительно, напорные резервуары могут использоваться для обеспечения более постоянного потока для материалов, соединяемых устройством 10 и способом, описанными и заявленными здесь. Дополнительно или альтернативно, может использоваться пластина Zanker.

Основной и (или) неосновной материал(-ы) могут содержать текучую среду, как правило, жидкость, хотя предполагаются и газообразные основные и неосновные материалы. Жидкости охватывают суспензии, эмульсии, взвеси, водные и неводные материалы, чистые материалы, смеси материалов и т.д., все имеющие жидкое состояние.

Дополнительно, по меньшей мере один из основного материала(-ов) и один или несколько из неосновного материала(-ов) могут содержать твердое вещество типа гранулированного вещества или вещества в форме частиц. Гранулированные материалы или материалы в форме частиц могут быть добавлены любым известным способом, в том числе -но не ограничиваясь этим - раскрытым в переуступленном патенте США №6.712.496, выдан 30 марта 2004 на имя Kressin et al.

Хотя изобретение описывается ниже в неограничивающих примерных терминах насосов 20 и серводвигателей, изобретение не ограничено этим и может использовать любую движущую силу или аналогичные средства для подачи основных и неосновных материалов. Используемой здесь движущей силой называется любая сила, используемая, чтобы обеспечивать энергию, которая, в свою очередь, используется, чтобы подавать материалы в область 12 соединения, и может включать в себя, без ограничения, электродвигатели, подачи самотеком, ручные подачи, гидравлические подачи, пневматические подачи и т.п.

По меньшей мере один основной материал(-ы) и (или) по меньшей мере один неосновной материал(-ы) могут подаваться из бункера, бака, резервуара, насоса 20, такого как поршневой насос 20, или другой подачи или источника к трубе или другому устройству подачи, известному в технике и обеспечивающему желательную точность для дозирования таких материалов. Основной материал(-ы) и (или) неосновной материал(-ы) могут подаваться с помощью насоса 20, шнековой подачи или любыми другими подходящими средствами.

Устройство 10 для обеспечения основных и (или) неосновных материалов может содержать множество поршневых насосов 20. Каждый насос 20 может приводиться в действие присоединенным двигателем, таким как двигатель переменного тока или серводвигатель. Каждый серводвигатель может быть выделен для одного насоса 20 или дополнительно может приводить в действие множество насосов 20. Эта компоновка устраняет потребность в клапанах управления потоком, расходомерах и присоединенных контурах обратной связи для управления потоком, которые используются в существующей технике.

Как используется здесь, клапаном управления потоком называется клапан количественного управления, чтобы позволить, в результате этого, проходить определенному количеству или скорости потока материала, и используется, чтобы модулировать фактическую скорость потока. Клапан управления потоком не включает в себя двухпозиционный клапан, что позволяет процессу, согласно настоящему изобретению, более качественно начинаться или останавливаться.

На фиг.9 иллюстрируется поясняющий контур обратной связи управления потоком согласно предшествующему уровню техники. Контур обратной связи управления потоком сравнивает уставку скорости потока или управляющий сигнал, соответствующий заданной скорости потока, с измеряемой скоростью потока. Выполняется вычитание, чтобы определить ошибку. Ошибка, в свою очередь, используется, чтобы регулировать или корректировать скоростное управление приводом. Скоростное управление приводом связано с двигателем, функционально подключенным к насосу 20, в котором измеряется фактическая скорость потока. Эта система имеет недостаток в том, что реакция системы может диктоваться и сдерживаться точностью и временем срабатывания расходомера.

На фиг.10 показан неограничивающий примерный контур управления двигателем согласно настоящему изобретению. Такой контур управления двигателем может содержать, а может и не содержать по меньшей мере один контур прямой связи и (или) контур обратной связи, поскольку система управления не имеет нулевого усиления в управлении положением или управлении скоростью, если не используются соответствующие контуры прямой связи.

Если желательно, контур управления двигателем может содержать встроенные контуры управления. Самым внутренним из этих контуров может быть контур обратной связи управления крутящим моментом, который показан как единственный блок масштабирования как крутящего момента, так и тока. Команда крутящего момента подается на вход блока управления крутящим моментом. Блок управления крутящим моментом преобразует команду крутящего момента в эквивалентную токовую команду, которая подается на вход токового контроллера для двигателя. Токовый контроллер, в свою очередь, обеспечивает токовый сигнал обратной связи для управления током. Однако может использоваться управление крутящим моментом, распознающее математическую связь между крутящим моментом и током, которые могут быть определены с помощью масштабирующего устройства. Контур управления крутящим моментом может быть охвачен контуром обратной связи управления скоростью, который, в свою очередь, может быть охвачен контуром обратной связи управления положением. Контур обратной связи управления скоростью, контур обратной связи управления положением и (или) тракт прямой связи для скорости и (или) ускорения являются необязательными признаками для настоящего изобретения. Контур прямой связи скорости и ускорения могут использовать соответствующие коэффициенты усиления Kvff и Kaff, как показано.

Производная положения двигателя по времени может быть взята, чтобы получить скорость двигателя, или наоборот, обратная связь по скорости может быть проинтегрирована по времени, чтобы получить положение двигателя. Контур управления положением двигателя может использовать управляющий сигнал положения двигателя и сравнивать эту уставку или управляющий сигнал с обратной связью положения двигателя, чтобы вычислить ошибку в определении положения. Уставка скорости может быть выведена из ошибки в определении положения с помощью контроллера положения.

Уставка скорости может сравниваться с фактической скоростью двигателя, чтобы также определить ошибку в скорости. Эта ошибка в скорости может использоваться, чтобы регулировать фактическую скорость двигателя, с помощью известных методов. Скорость двигателя затем может быть скоррелирована с выходом насоса 20, как известно в технике.

Необязательно, уставка положения может иметь свою производную по времени, чтобы получить скорость прямой связи. Скорость прямой связи может быть подведена к сумматору уставки скорости и использована в сочетании с выходом контура управления положением, чтобы генерировать управляющий сигнал контура скорости. Скорость прямой связи также может использоваться без принятия во внимание управляющего сигнала контура положения, чтобы генерировать управляющий сигнал контура скорости. Необязательно, скорость прямой связи может иметь свою производную, взятую, чтобы получить ускорение прямой связи. Аналогично, ускорение прямой связи может использоваться в сочетании с или без выхода контроллера контура скорости, чтобы определить профиль ускорения двигателя, которое пропорционально управляющему сигналу крутящего момента, выданному на двигатель.

Уставки основных и неосновных материалов могут генерироваться как доля или процент от главного значения уставки или управляющего сигнала. Главное значение уставки может быть определена в терминах объема суммарного потока, скоростей потоков и (или) скорости изменения скоростей потоков.

Хотя предшествующее обсуждение направлено на контур управления двигателем на основе положения двигателя, специалист поймет, что изобретение не ограничено этим. Контур управления двигателем может быть основан на положении двигателя, скорости двигателя, ускорении двигателя, токе в двигателе, напряжении на двигателе, крутящем моменте и т.д. Такая система и способ управления могут использоваться, чтобы определить главную уставку через крутящий момент / ток, положение, скорость и (или) ускорение, при условии, что имеется прямая связь между потоком и крутящим моментом/током/положением/скоростью/ускорением, как имеет место в настоящем изобретении. Уставки основного и неосновного материалов могут вводиться для индивидуальных движущих силовых систем, как команда положения и (или) скорость и (или) уставка крутящего момента.

Уставка или управляющий сигнал положения двигателя могут быть посланы к одному или нескольким серводвигателям. Согласно настоящему изобретению, все основные материалы и неосновные материалы могут вводиться синхронно посредством таких серводвигателей, каждый из которых может быть присоединен к одному или нескольким насосам 20. Вместо или в дополнение к комбинации насос 20/серводвигатель специалист может использовать частотно-регулируемый привод, чтобы изменять напряжение, подающееся на приводимый в действие двигателем переменного тока насос 20. Альтернативно или дополнительно, выход насоса 20 может быть изменен с помощью различных других известных в технике средств. Например, чтобы изменить выход насоса 20 для данного двигателя, можно использовать механическое изменение скорости / привод с регулируемой скоростью, многоскоростную трансмиссию / коробку передач и (или) гидравлический привод с регулируемой скоростью.

Эта компоновка обеспечивает преимущество в том, что скорости потока некоторых или всех основных материалов и неосновных материалов могут линейно нарастать или уменьшаться синхронно без требования общего привода или клапана управления потоком, обеспечивая большую правильность воспроизведения желательного состава окончательной смеси всех материалов. Таким образом, если желательно иметь ступенчатое изменение, линейное изменение либо вверх, либо вниз, или даже пуск / остановку в одной или нескольких скоростях потока, этот переходный процесс может приводиться в соответствие более быстро, чем согласно существующей технике, известной изобретателям. Таким образом, соотношение основных и неосновных материалов остается в пределах относительно жесткого допуска желательного состава без ненадлежащего прерывания или ненадлежащего уменьшения скорости потока, приемлемых для объемов производства.

Как отмечено выше, эта компоновка обеспечивает преимущество в том, что нет необходимости иметь контур управления, непосредственно контролирующий скорости потока. Вместо этого скорости потока для основных и неосновных материалов могут быть определены из знания характеристик насоса 20 для данной вязкости жидкости, типа насоса 20, и перепада давления на входе / выходе. Основываясь на желательной скорости потока, может использоваться алгоритм корректировки насоса 20, чтобы достичь точной выпускной скорости потока, без требования прямого измерения потока. Прямое измерение потока может вводить задержки и погрешности во время быстрого переходного отклика, обусловленные ограничениями, свойственными аппаратуре, гистерезису системы и т.п.

Насос 20 может быть приведен в действие до своей желательной скорости вращения в зависимости от производительности насоса 20, в том числе любого коэффициента проскальзывания двигателя или насоса 20, чтобы учесть причину работы насоса 20 с менее чем 100 процентной эффективностью. Если желательно, устройство 10 и способ согласно настоящему изобретению могут контролировать крутящий момент, положение, скорость и (или) ускорение вала электродвигателя.

Таким образом, устройство 10 и способ согласно настоящему изобретению могут не иметь контура обратной связи потока, чтобы компенсировать изменения в скорости потока или даже расходомера, чтобы контролировать добавление и (или) скорость добавления отдельных основных или неосновных материалов, например, когда они добавляются в область 12 соединения. Такая система управления обеспечивает относительно высокую степень воспроизведения к желательного, т.е. управляемого, отклика.

Устройство 10 и способ, заявленные здесь, могут управляться управляющим сигналом, как известно в технике. Управляющий сигнал может рассматриваться как динамическая уставка, и является запланированной скоростью добавления материалов для каждого материала в заданный момент времени. Управляющий сигнал может быть послан из компьютера, типа программируемого логического контроллера (ПЛК) (PLC). Сигнал из ПЛК может быть послан к системе привода двигателя. ПЛК и система привода могут быть внутренними или внешними для рассматриваемой системы.

Если желательно, каждый двигатель может иметь выделенный контроллер привода. Управляющий сигнал(-ы) посылается(-ются) от компьютера к контроллеру привода и затем к двигателю, который может быть серводвигателем. Конечно, специалист поймет, что могут использоваться другое устройство 10 и средство для добавления материалов, и управляющий сигнал посылаться с контроллера на такое устройство 10 или средство добавления материалов. После получения управляющего сигнала серводвигатель ускоряется или замедляется к указанной скорости вращения для своего присоединенного насоса 20 или другого устройства 10 или средства добавления материалов. Скорость добавления материалов за счет этого управляется управляющим сигналом.

Два типа ошибки сопровождения могут рассматриваться с настоящим изобретением. Ошибка сопровождения является разностью между значением управляющего сигнала и обрабатываемым параметром. Первая является мгновенной ошибкой сопровождения заданной как объем материала, переносимого в единицу времени. Мгновенная ошибка измеряет разность между любой переменной процесса и управляющим сигналом в определенный момент времени.

Вторая ошибка сопровождения может рассматриваться как кумулятивная ошибка. Кумулятивная ошибка является суммой каждой мгновенной ошибки для каждого материала, рассматриваемого в течение определенного интервала времени, при этом измеряется ее значение. Рассматриваемый интервал времени будет зависеть от длительности переходного процесса.

На фиг.3 и 4 показанная ошибка сопровождения является разностью между управляющим сигналом и обратной связью переменной процесса. На фиг.3 частная обратная связь переменной процесса является фактической скоростью потока, измеренной расходомером для целей эталонного тестирования. Однако согласно настоящему изобретению расходомер не является необходимым для получения комбинаций, совокупностей или смесей материалов.

Фиг.3 в частности показывает быстродействие одной системы согласно предшествующему уровню техники. Эта система имела трубу с номинальным диаметром 5,1 см. Поток управлялся шаровым клапаном управления потоком, доступным от Fisher Controls, отделения Emerson, Сент-Луис, Миссури. Клапан управлялся контроллером Allen-Bradley ControLogix 1756-5550. Этот контроллер передавал сигналы к управляющему клапану на основе измеряемой скорости потока. Скорость потока измерялась массовым расходомером Micro Motion CMFlOO ELITE с передатчиком RFT 9739, также доступным от Emerson. Система использовала воду при давлении приблизительно 10 бар в ответ на ступенчатый входной сигнал. Рассмотрение фиг.3 показывает, что системе требовалось приблизительно 40 секунд, чтобы достигнуть условий установившегося состояния.

Фиг.4 показывает идеальный теоретический отклик на ступенчатый входной сигнал при использовании управляющего клапана. Управляющий сигнал показывает ступенчатый входной сигнал. Отклик рассчитывается согласно формуле: g(t)=1-е -t/τ, используя односекундную постоянную времени (τ). Даже в таких благоприятных теоретических условиях фиг.4 показывает, что может потребоваться приблизительно четыре постоянных времени и, следовательно, четыре секунды в этом примере, чтобы достигнуть условий установившегося состояния.

Фиг.4 также показывает, что для ступе