Способ получения сверхпроводящего тонкопленочного материала, сверхпроводящее устройство и сверхпроводящий тонкопленочный материал

Иллюстрации

Показать всеСпособ получения сверхпроводящего тонкопленочного материала включает парофазный этап создания сверхпроводящего слоя (3) парофазным способом и жидкофазный этап создания сверхпроводящего слоя (4) жидкофазным способом, причем последний сверхпроводящий слой (4) находится в контакте с первым сверхпроводящим слоем (3). Предпочтительно способ включает, кроме того, этап образования промежуточного слоя (2) между первым сверхпроводящим слоем (3) и металлической подложкой (1). Металлическая подложка (1) сделана из металла, а промежуточный слой (2) предпочтительно сделан из оксида, имеющего кристаллическую структуру, являющуюся одной из структур типа скальной породы, типа перовскита и типа пирохлора, причем как первый сверхпроводящий слой (3), так последний сверхпроводящий слой (4) имеют состав RE123. Техническим результатом предложенного изобретения является повышение критической плотности тока и значений критического тока. 5 н. и 3 з.п. ф-лы, 10 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к способу получения сверхпроводящего тонкопленочного материала, к сверхпроводящему устройству и к сверхпроводящему тонкопленочному материалу. В частности, изобретение относится к способу получения сверхпроводящего тонкопленочного материала, имеющего состав RE123, к сверхпроводящему устройству и сверхпроводящему тонкопленочному материалу.

Уровень техники

В настоящее время особенно развиваются два типа сверхпроводящих проводов: сверхпроводящий провод, имеющий сверхпроводник на основе висмута, и сверхпроводящий провод, имеющий сверхпроводник на основе RE123. Из них сверхпроводящий провод на основе RE123 имеет то преимущество, что критическая плотность тока при температуре жидкого азота (77,3 K) выше, чем у сверхпроводящего провода на основе висмута. Кроме того, его преимуществом является высокое значение критического тока в низкотемпературных условиях и в условиях определенного магнитного поля. Таким образом, ожидается, что сверхпроводящий провод на основе RE123 будет новым поколением высокотемпературных сверхпроводящих проводов.

В отличие от сверхпроводника на основе висмута сверхпроводник на основе RE123 нельзя покрывать оболочкой из серебра. Поэтому сверхпроводник на основе RE123 получают осаждением пленки сверхпроводника (сверхпроводящего тонкопленочного материала) на текстурированную металлическую подложку только парофазным способом или только жидкофазным способом.

Например, японская выложенная патентная заявка № 2003-323822 (Патентный документ 1) описывает способ получения обычного сверхпроводящего тонкопленочного материала на основе RE123. Патентный документ 1 описывает способ формирования промежуточного слоя на металлической ленточной подложке с использованием способа импульсного лазерного излучения (PLD), формирования первого сверхпроводящего слоя, имеющего состав RE123, на промежуточном слое, применяя способ PLD, и формирования второго сверхпроводящего слоя, имеющего состав RE123, на первом сверхпроводящем слое, с использованием способа импульсного лазерного осаждения.

Патентный документ 1: японская выложенная патентная заявка № 2003-323822.

Описание изобретения

Проблемы, которые должны быть решены изобретением

Чтобы повысить значение критического тока сверхпроводящего провода, можно увеличить толщину сверхпроводящего тонкопленочного материала для увеличения площади поперечного сечения, где течет ток. Однако обычный сверхпроводящий провод имеет следующее свойство. При увеличении толщины сверхпроводящего тонкопленочного материала критическая плотность тока снижается, и значение критического тока постепенно начинает медленно повышаться. Поэтому результатом является проблема, что критическая плотность тока и значение критического тока не могут быть улучшены.

Другая проблема состоит в том, что способ осаждения сверхпроводящего тонкопленочного материала на текстурированную металлическую подложку, используя только жидкофазный способ, препятствует росту кристалла сверхпроводящего тонкопленочного материала.

Поэтому целью настоящего изобретения является разработать способ получения сверхпроводящего тонкопленочного материала, сверхпроводящее устройство и сверхпроводящий тонкопленочный материал, у которого могут быть улучшены критическая плотность тока и значение критического тока.

Другой целью настоящего изобретения является предоставление способа получения сверхпроводящего тонкопленочного материала, сверхпроводящее устройство и сверхпроводящий тонкопленочный материал, для которых облегчается рост кристаллов сверхпроводящего тонкопленочного материала.

Средства для решения проблем

Согласно одному аспекту настоящего изобретения способ получения сверхпроводящего тонкопленочного материала включает: парофазный этап формирования сверхпроводящего слоя с ростом из паровой фазы по парофазному способу и жидкофазный этап формирования сверхпроводящего слоя с ростом из жидкой фазы по жидкофазному способу, причем сверхпроводящий слой с ростом из жидкой фазы находится в контакте со сверхпроводящим слоем с ростом из паровой фазы.

Согласно другому аспекту настоящего изобретения способ получения сверхпроводящего тонкопленочного материала включает: n парофазных этапов (n есть целое число, по меньшей мере 2), каждый для формирования сверхпроводящего слоя с ростом из паровой фазы по парофазному способу; и n жидкофазных этапов, каждый для формирования сверхпроводящего слоя с ростом из жидкой фазы по жидкофазному способу. На первом парофазном этапе из n парофазных этапов формируется первый сверхпроводящий слой с ростом из паровой фазы. На первом жидкофазном этапе из n жидкофазных этапов формируется первый сверхпроводящий слой с ростом из жидкой фазы, причем первый сверхпроводящий слой с ростом из жидкой фазы находится в контакте с первым сверхпроводящим слоем с ростом из паровой фазы. На k-м парофазном этапе (k есть целое, удовлетворяющее n ≥ k ≥ 2) из n парофазных этапов формируется k-й сверхпроводящий слой с ростом из паровой фазы, причем k-й сверхпроводящий слой с ростом из паровой фазы находится в контакте с (k-1)-м сверхпроводящим слоем с ростом из жидкой фазы. На k-м жидкофазном этапе из n жидкофазных этапов формируется k-й сверхпроводящий слой с ростом из жидкой фазы, причем k-й сверхпроводящий слой с ростом из жидкой фазы находится в контакте с k-м сверхпроводящим слоем с ростом из паровой фазы.

Авторы настоящей заявки обнаружили, что гладкость поверхности сверхпроводящего тонкопленочного материала, а также уплотненность кристалла сверхпроводящего тонкопленочного материала являются важными факторами для предотвращения снижения критической плотности тока из-за увеличения толщины пленки. Что касается парофазного способа, при повышении толщины только что сформированной пленки температура поверхности, где формируется пленка, уменьшается, что приводит к тому, что число ориентированных по оси a частиц относительно высоко. Поэтому у обычного сверхпроводящего тонкопленочного материала, образованного только парофазным способом, гладкость поверхности ухудшается при увеличении толщины пленки. Что касается жидкофазного способа, при увеличении толщины свежесформированной пленки (особенно при толщине, превышающей 1 мкм) ухудшается уплотненность кристалла сверхпроводящего тонкопленочного материала. Таким образом, как правило, нельзя получить желаемую критическую плотность тока и желаемое значение критического тока, даже если повысить толщину сверхпроводящего тонкопленочного материала.

Поэтому согласно способу получения сверхпроводящего тонкопленочного материала по настоящему изобретению сверхпроводящий слой с ростом из паровой фазы формируется по парофазному способу, а сверхпроводящий слой с ростом из жидкой фазы формируется по жидкофазному способу, причем жидкофазный сверхпроводящий слой находится в контакте со сверхпроводящим слоем с ростом из паровой фазы. Таким образом, в процессе формирования сверхпроводящего слоя с ростом из жидкой фазы жидкость заполняет неровности поверхности сверхпроводящего слоя с ростом из паровой фазы, и рост кристалла сверхпроводящего слоя с ростом из жидкой фазы происходит на затравке, являющейся поверхностью сверхпроводящего слоя с ростом из паровой фазы. Таким образом, неровности поверхности сверхпроводящего слоя с ростом из паровой фазы сглаживаются. Далее, поскольку сверхпроводящий тонкопленочный материал образован из сверхпроводящего слоя с ростом из паровой фазы и из сверхпроводящего слоя с ростом из жидкой фазы, каждый из сверхпроводящего слоя с ростом из паровой фазы и сверхпроводящего слоя с ростом из жидкой фазы может быть сделан тоньше по сравнению со случаем, когда сверхпроводящий тонкопленочный материал образован только из одного сверхпроводящего слоя с ростом из паровой фазы или сверхпроводящего слоя с ростом из жидкой фазы. Таким образом, неровности поверхности сверхпроводящего тонкопленочного материала сглаживаются, и можно предотвратить ухудшение уплотненности кристалла сверхпроводящего тонкопленочного материала. В результате можно увеличить толщину сверхпроводящего тонкопленочного материала при отличных гладкости поверхности сверхпроводящего тонкопленочного материала и уплотненности кристалла сверхпроводящего тонкопленочного материала. Таким образом, можно предотвратить уменьшение критической плотности тока из-за увеличения толщины пленки и можно улучшить критическую плотность тока и значение критического тока.

На начальной стадии роста сверхпроводящего слоя с ростом из жидкой фазы по жидкофазному способу необходим слой, служащий затравкой для роста кристалла. Что касается обычного способа осаждения сверхпроводящего тонкопленочного материала при применении только жидкофазного способа, там нет слоя, служащего затравкой для роста кристалла, что означает, что рост кристалла несколько затруднен. Напротив, в способе получения по настоящему изобретению затравкой для роста кристаллов служит сверхпроводящий слой с ростом из паровой фазы, что облегчает рост кристалла сверхпроводящего тонкопленочного материала.

Кроме того, согласно способу получения сверхпроводящего тонкопленочного материала в соответствии с указанным выше другим аспектом настоящего изобретения сверхпроводящий тонкопленочный материал получают чередованием проведения этапа формирования сверхпроводящего слоя с ростом из паровой фазы и этапа формирования сверхпроводящего слоя с ростом из жидкой фазы и проведения каждого этапа несколько раз. Поэтому полная толщина сверхпроводящего слоя может быть увеличена при сохранении тонким каждого сверхпроводящего слоя с ростом из паровой фазы и каждого сверхпроводящего слоя с ростом из жидкой фазы. Таким путем можно еще больше увеличить значение критического тока.

Согласно способу получения сверхпроводящего тонкопленочного материала в вышеупомянутом одном аспекте настоящего изобретения сверхпроводящий слой с ростом из паровой фазы предпочтительно формируют на передней стороне подложки на парофазном этапе. Способ включает, кроме того: парофазный этап формирования сверхпроводящего слоя с ростом из паровой фазы по парофазному способу на задней поверхности подложки; и жидкофазный этап формирования сверхпроводящего слоя с ростом из жидкой фазы по жидкофазному способу, причем задний сверхпроводящий слой с ростом из жидкой фазы находится в контакте с задним сверхпроводящим слоем с ростом из паровой фазы.

Таким образом, на обеих сторонах подложки можно сформировать соответствующие сверхпроводящие тонкопленочные материалы, в результате можно увеличить число линий тока сверхпроводящего провода и можно еще больше улучшить критическую плотность тока и значение критического тока.

Следует отметить, что "передняя поверхность подложки" и "задняя поверхность подложки" используются просто для различения двух основных поверхностей подложки друг от друга, и передней поверхностью может быть любая из двух главных поверхностей.

Согласно способу получения сверхпроводящего тонкопленочного материала в вышеуказанном одном аспекте настоящего изобретения сверхпроводящий слой с ростом из паровой фазы предпочтительно сформирован на передней стороне подложки на парофазном этапе. Способ включает, кроме того, этап формирования промежуточного слоя между сверхпроводящим слоем с ростом из паровой фазы и подложкой. Подложка сделана из металла, промежуточный слой сделан из оксида, имеющего кристаллическую структуру, являющуюся одной из структур типа скальной породы, типа перовскита и типа пирохлора, причем и сверхпроводящий слой с ростом из паровой фазы, и сверхпроводящий слой с ростом из жидкой фазы имеют состав RE123.

Согласно способу получения сверхпроводящего тонкопленочного материала в вышеупомянутом втором аспекте настоящего изобретения первый сверхпроводящий слой с ростом из паровой фазы предпочтительно сформирован на передней стороне подложки на первом парофазном этапе. Способ включает, кроме того, этап формирования промежуточного слоя между первым сверхпроводящим слоем с ростом из паровой фазы и подложкой. Подложка сделана из металла, промежуточный слой сделан из оксида, имеющего кристаллическую структуру, являющуюся одной из структур типа скальной породы, типа перовскита и типа пирохлора, причем сверхпроводящие слои с ростом из паровой фазы с первого по n-й и сверхпроводящие слои с ростом из жидкой фазы с первого по n-й, каждый, имеет состав RE123.

Таким путем может быть получен сверхпроводящий тонкопленочный материал с отличной ориентацией кристаллов и гладкостью поверхности, и можно улучшить критическую плотность тока и значение критического тока.

Согласно способу получения сверхпроводящего тонкопленочного материала в вышеуказанном одном аспекте настоящего изобретения способ предпочтительно включает, кроме того, этап формирования сверхпроводящего слоя после жидкофазного этапа, причем сверхпроводящий слой находится в контакте со сверхпроводящим слоем с ростом из жидкой фазы.

Согласно способу получения сверхпроводящего тонкопленочного материала в вышеуказанном другом аспекте настоящего изобретения способ предпочтительно включает, кроме того, этап формирования сверхпроводящего слоя после n-го жидкофазного этапа, причем сверхпроводящий слой находится в контакте с n-м сверхпроводящим слоем с ростом из жидкой фазы.

Сверхпроводящий слой, который выращен по жидкофазному способу, имеет более гладкую поверхность по сравнению со сверхпроводящим слоем, выращенным по парофазному способу. Поэтому на сверхпроводящем слое может быть сформирован сверхпроводящий слой с отличной гладкостью поверхности.

Согласно способу получения, какой описан выше, парофазный способ предпочтительно является любым из способа лазерного осаждения, способа напыления и способа электронно-лучевого напыления.

Согласно способу получения, какой описан выше, жидкофазный способ является способом металлоорганического осаждения (MOD). Таким образом может быть получен сверхпроводящий тонкопленочный материал с отличной ориентацией кристалла и гладкостью поверхности, и можно улучшить критическую плотность тока и значение критического тока.

Сверхпроводящее устройство по настоящему изобретению использует сверхпроводящий тонкопленочный материал, полученный способом получения сверхпроводящего тонкопленочного материала, какой описан выше.

Со сверхпроводящим устройством по настоящему изобретению можно улучшить критическую плотность тока и значение критического тока.

Сверхпроводящий тонкопленочный материал по настоящему изобретению включает первый сверхпроводящий слой и второй сверхпроводящий слой, сформированный так, чтобы находиться в контакте с первым сверхпроводящим слоем, и имеет значение критического тока больше, чем 110 (А/см ширины).

Следует отметить, что обозначение "RE123" здесь относится к RExBayCuzO7-d, где 0,7≤x≤1,3, 1,7≤y≤2,3, 2,7≤z≤3,3. RE в "RE123" относится к материалу, включающему по меньшей мере один из редкоземельного элемента и элемента иттрий. Редкоземельный элемент включает, например, неодим (Nd), гадолиний (Gd), гольмий (Ho) и самарий (Sm).

Эффекты от изобретения

Со способом получения сверхпроводящего тонкопленочного материала, сверхпроводящим устройством и сверхпроводящим тонкопленочным материалом по настоящему изобретению можно улучшить критическую плотность тока и значение критического тока.

Краткое описание чертежей

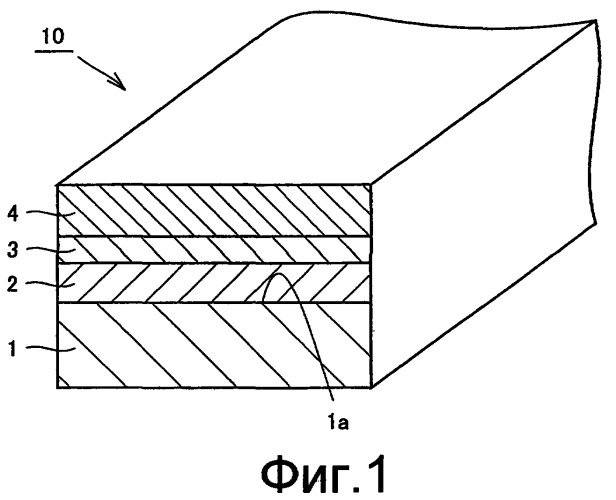

Фиг.1 является частичным перспективным видом в разрезе, схематически показывающим структуру сверхпроводящего тонкопленочного материала в первом варианте осуществления настоящего изобретения.

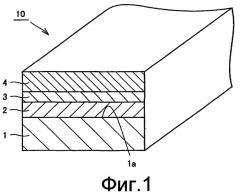

Фиг.2 является блок-схемой, показывающей способ получения сверхпроводящего тонкопленочного материала в первом варианте осуществления настоящего изобретения.

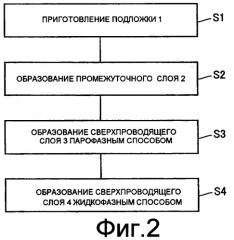

Фиг.3 схематически показывает способ, каким формируется сверхпроводящий слой в первом варианте осуществления настоящего изобретения.

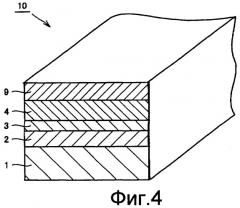

Фиг.4 является частичным перспективным видом в разрезе, схематически показывающим структуру другого сверхпроводящего тонкопленочного материала в первом варианте осуществления настоящего изобретения.

Фиг.5 является частичным перспективным видом в разрезе, схематически показывающим структуру сверхпроводящего тонкопленочного материала во втором варианте осуществления настоящего изобретения.

Фиг.6 является блок-схемой, показывающей способ получения сверхпроводящего тонкопленочного материала во втором варианте осуществления настоящего изобретения.

Фиг.7 является частичным перспективным видом в разрезе, схематически показывающим структуру сверхпроводящего тонкопленочного материала в третьем варианте осуществления настоящего изобретения.

Фиг.8 является блок-схемой, показывающей способ получения сверхпроводящего тонкопленочного материала в третьем варианте осуществления настоящего изобретения.

Фиг.9 показывает соотношение между толщиной сверхпроводящего слоя и значением критического тока Ic в примере 1 настоящего изобретения.

Фиг.10 показывает соотношение между толщиной сверхпроводящего слоя и шероховатостью поверхности Ra в примере 1 настоящего изобретения.

Описание позиций для ссылок

1 - металлическая подложка, 1a - передняя поверхность, 1b - задняя поверхность, 2 - промежуточный слой, 3-9 - сверхпроводящий слой, 10 - сверхпроводящий тонкопленочный материал.

Лучшие способы осуществления изобретения

Далее на основе чертежей будут описаны варианты осуществления настоящего изобретения.

Первый вариант осуществления

Фиг.1 является частичным перспективным видом в разрезе, схематически показывающим структуру сверхпроводящего тонкопленочного материала в первом варианте осуществления настоящего изобретения. Согласно фиг.1 сверхпроводящий тонкопленочный материал 10 в настоящем варианте осуществления имеет форму полосы и включает металлическую подложку 1, промежуточный слой 2, сверхпроводящий слой 3, являющийся сверхпроводящим слоем с ростом из паровой фазы (первый сверхпроводящий слой), и сверхпроводящий слой 4, являющийся сверхпроводящим слоем с ростом из жидкой фазы (второй сверхпроводящий слой). Сверхпроводящий тонкопленочный материал 10 применяется для таких устройств, как, например, сверхпроводящее устройство.

Металлическая подложка 1 сделана из металла, такого как нержавеющая сталь, никелевый сплав (например, хастелой) или сплав серебра.

Промежуточный слой 2 образован на передней поверхности 1a металлической подложки 1 и действует как слой, препятствующий диффузии. Промежуточный слой 2 сделан из оксида, имеющего кристаллическую структуру, являющуюся, например, любой из структур типа скальной породы, типа перовскита и типа пирохлора. В частности, промежуточный слой 2 сделан, например, из такого материала, как оксид церия, оксид иттрия, стабилизированный двуокисью циркония (YSZ), оксид магния, оксид иттрия, оксид иттербия или оксид бария-циркония.

Сверхпроводящий слой 3 и сверхпроводящий слой 4 наложены на промежуточный слой 2. Сверхпроводящий слой 3 и сверхпроводящий слой 4 сделаны по существу из одного и того же материала и имеют, например, состав RE123.

Хотя на фиг.1 показана структура, включающая промежуточный слой 2, промежуточный слой 2 может отсутствовать.

Теперь будет описан способ получения сверхпроводящего тонкопленочного материала в настоящем варианте осуществления.

Фиг.2 является блок-схемой, показывающей способ получения сверхпроводящего тонкопленочного материала в первом варианте осуществления настоящего изобретения. Согласно фиг.1 и 2, в соответствии со способом получения сверхпроводящего тонкопленочного материала в настоящем варианте осуществления сначала готовят металлическую подложку 1 (этап S1), промежуточный слой 2, сделанный, например, из YSZ, формируют на передней поверхности 1a металлической подложки 1 способом лазерного осаждения (этап S2). Затем на промежуточном слое 2 формируют сверхпроводящий слой 3, имеющий, например, состав RE123, по парофазному способу (этап S3). В качестве парофазного способа для формирования сверхпроводящего слоя 3 применяется, например, способ лазерного осаждения, способ напыления или способ электронно-лучевого напыления. Затем формируют сверхпроводящий слой 4, имеющий, например, состав RE123, по жидкофазному способу, такому как способ MOD, причем сверхпроводящий слой 4 находится в контакте со сверхпроводящим слом 3 (этап S4). Вышеописанными этапами сверхпроводящий тонкопленочный материал 10 завершается.

В случае, когда промежуточный слой 2 отсутствует, этап формирования промежуточного слоя 2 (этап S2), какой описан выше, не проводится. Вместо этого на этапе формирования сверхпроводящего слоя 3 (этап S3) формируется сверхпроводящий слой 3 так, чтобы контактировать с передней поверхностью 1a металлической подложки 1.

Фиг.3 схематически показывает способ, каким формируется сверхпроводящий слой в первом варианте осуществления настоящего изобретения. Согласно фиг.3(a), в соответствии со сверхпроводящим тонкопленочным материалом 10 и способом его получения в настоящем варианте осуществления сверхпроводящий слой 3 формируется по парофазному способу. Таким образом, если толщина пленки d1 сверхпроводящего слоя 3 большая, поверхность S1 сверхпроводящего слоя в некоторых случаях является неровной. Однако согласно фиг.3(b) в процессе формирования сверхпроводящего слоя 4 жидкофазным способом раствор, содержащий компоненты сверхпроводящего слоя 4, заполняет неровности поверхности, и рост кристаллов сверхпроводящего слоя 4 происходит на затравке, являющейся поверхностью S1 сверхпроводящего слоя 3. Таким путем получают гладкую поверхность S2. Согласно фигурам 3(a) (b) толщина d3 сверхпроводящего тонкопленочного материала является суммой толщины пленки d1 сверхпроводящего слоя 3 и толщины пленки d2 сверхпроводящего слоя 4. Таким образом, толщина пленки d3 сверхпроводящего тонкопленочного материала может быть увеличена, не увеличивая существенно толщину пленки d1 сверхпроводящего слоя 3 и толщину пленки d2 сверхпроводящего слоя 4. Таким образом, гладкость поверхности S1 сверхпроводящего слоя 3 можно сохранить и можно предотвратить ухудшение уплотненности кристаллов сверхпроводящего слоя 4. В результате в состоянии, когда гладкость поверхности S2 сверхпроводящего тонкопленочного материала, а также уплотненность кристалла сверхпроводящего тонкопленочного материала являются удовлетворительными, можно увеличить толщину сверхпроводящего тонкопленочного материала. Таким образом, можно предотвратить снижение критической плотности тока из-за увеличения толщины пленки и можно улучшить критическую плотность тока и значение критического тока.

Далее, в процессе формирования сверхпроводящего слоя 4 по жидкофазному способу сверхпроводящий слой 3 служит затравкой для роста кристаллов. Таким образом рост кристаллов сверхпроводящего тонкопленочного материала облегчается.

Промежуточный слой 2, сделанный из оксида, имеющего кристаллическую структуру, являющуюся одной из структур типа горной породы, типа перовскита и типа пирохлора, формируют между сверхпроводящим слоем 3 и металлической подложкой 1, и как сверхпроводящий слой 3, так и сверхпроводящий слой 4 имеют состав RE123. В результате может быть получен сверхпроводящий тонкопленочный материал, который имеет отличную гладкость поверхности и отличную уплотненность кристалла, и можно улучшить критическую плотность тока и значение критического тока.

Поскольку парофазный способ является любым из способа лазерного осаждения, способа напыления и способа электронно-лучевого напыления, можно получить сверхпроводящий тонкопленочный материал, имеющий отличную гладкость поверхности и отличную уплотненность кристалла и можно улучшить критическую плотность тока и значение критического тока.

Так как жидкофазный способ является способом MOD, можно получить сверхпроводящий тонкопленочный материал, имеющий отличную гладкость поверхности и отличную уплотненность кристалла, и можно улучшить критическую плотность тока и значение критического тока.

В настоящем варианте осуществления проиллюстрирован случай, когда самым верхним слоем из слоев, образующих сверхпроводящий тонкопленочный материал, является сверхпроводящий слой 4. Как показано на фиг.4, после того как образован сверхпроводящий слой 4 (этап S4), другой сверхпроводящий слой 9 может быть сформирован так, чтобы быть в контакте со сверхпроводящим слоем 4. Этот сверхпроводящий слой 9 может быть сформирован по парофазному способу или сформирован по жидкофазному способу. Соответственно, на сверхпроводящем слое 4, имеющем отличную гладкость поверхности, сформирован другой сверхпроводящий слой 9, причем сверхпроводящий тонкопленочный материал может быть сделан более толстым.

Второй вариант осуществления

Фиг.5 является частичным перспективным видом в разрезе, схематически показывающим структуру сверхпроводящего тонкопленочного материала во втором варианте осуществления настоящего изобретения. Согласно фиг.5 сверхпроводящий тонкопленочный материал 10 в настоящем варианте осуществления включает металлическую подложку 1, промежуточный слой 2, сверхпроводящий слой 3, являющийся первым сверхпроводящим слоем с ростом из паровой фазы, и сверхпроводящий слой 4, являющийся первым сверхпроводящим слоем с ростом из жидкой фазы, и дополнительно включает сверхпроводящий слой 5, являющийся вторым сверхпроводящим слоем с ростом из паровой фазы, и сверхпроводящий слой 6, являющийся вторым сверхпроводящим слоем с ростом из жидкой фазы.

Сверхпроводящий слой 5 и сверхпроводящий слой 6 находятся на сверхпроводящем слое 4. Сверхпроводящий слой 5 и сверхпроводящий слой 6 сделаны по существу из одного и того же материала и имеют, например, состав RE123.

Далее описывается способ получения сверхпроводящего тонкопленочного материала в настоящем варианте осуществления.

Фиг.6 является блок-схемой, показывающей способ получения сверхпроводящего тонкопленочного материала во втором варианте осуществления настоящего изобретения. Согласно фиг.5 и 6, в соответствии со способом получения сверхпроводящего тонкопленочного материала в настоящем варианте осуществления, после того как сформирован сверхпроводящий слой 4 (этап S4), формируется сверхпроводящий слой 5, имеющий, например, состав RE123, по парофазному способу, причем сверхпроводящий слой 5 находится в контакте со сверхпроводящим слоем 4 (этап S5). Парофазный способ, применяющийся для формирования сверхпроводящего слоя 5, является, например, способом лазерного осаждения, способом напыления или способом электронно-лучевого напыления. Затем формируется сверхпроводящий слой 6, имеющий, например, состав RE123, по жидкофазному способу, такому как MOD, причем сверхпроводящий слой 6 находится в контакте со сверхпроводящим слоем 5 (этап S6). В результате вышеописанных этапов сверхпроводящий тонкопленочный материал 10 завершается.

Любые другие характеристики сверхпроводящего тонкопленочного материала 10 и способа его получения, не описанные выше, близки к характеристикам сверхпроводящего тонкопленочного материала и способа его получения в первом варианте осуществления, какой показан на фиг.1 и 2. Поэтому аналогичные компоненты обозначаются одинаковыми позициями для ссылок, и описание не будет повторяться.

Что касается сверхпроводящего тонкопленочного материала 10 и способа его получения в настоящем варианте осуществления, могут быть достигнуты результаты, близкие к результатам для сверхпроводящего тонкопленочного материала и способу его получения для первого варианта осуществления. Кроме того, образование сверхпроводящего слоя по парофазному способу и образование сверхпроводящего слоя по жидкофазному способу проводится поочередно, и каждый проводится дважды для получения сверхпроводящего тонкопленочного материала. Таким образом, можно повысить толщину сверхпроводящего тонкопленочного материала, сохраняя тонкими каждый из сверхпроводящих слоев 3-6. Соответственно, можно еще больше повысить значение критического тока.

В связи с настоящим вариантом осуществления показан случай, когда два парофазных этапа формирования соответствующих сверхпроводящих слоев с ростом из паровой фазы по парофазному способу и два жидкофазных этапа формирования соответствующих сверхпроводящих слоев с ростом из жидкой фазы по жидкофазному способу проводятся поочередно. Альтернативно, образование сверхпроводящего слоя по парофазному способу и образование сверхпроводящего слоя по жидкофазному способу может проводиться поочередно, и каждый может проводиться два или более раз.

В связи с настоящим вариантом осуществления показан случай, когда самым верхним слоем из слоев, образующих сверхпроводящий тонкопленочный материал, является сверхпроводящий слой 6. Альтернативно, после того как сформирован сверхпроводящий слой 6 (этап S6), может быть сформирован другой сверхпроводящий слой, находящийся в контакте со сверхпроводящим слоем 6. Этот сверхпроводящий слой может быть образован по парофазному способу или может быть образован по жидкофазному способу. Таким путем на сверхпроводящем слое 6, имеющем отличную гладкость поверхности, может быть образован другой сверхпроводящий слой для увеличения толщины сверхпроводящего тонкопленочного материала.

Третий вариант осуществления

Фиг.7 является частичным перспективным видом в разрезе, схематически показывающим структуру сверхпроводящего тонкопленочного материала в третьем варианте осуществления настоящего изобретения. Согласно фиг.7 сверхпроводящий тонкопленочный материал 10 в настоящем варианте осуществления включает, кроме того, сверхпроводящий слой 7, который является задней поверхностью сверхпроводящего слоя с ростом из паровой фазы, и сверхпроводящий слой 8, который является задней поверхностью сверхпроводящего слоя с ростом из жидкой фазы.

Сверхпроводящий слой 7 и сверхпроводящий слой 8 уложены друг на друга на задней поверхности 1b металлической подложки 1. Сверхпроводящий слой 7 и сверхпроводящий слой 8 сделаны по существу из одного и того же материала и имеют, например, состав RE123.

Далее будет описан способ получения сверхпроводящего тонкопленочного материала в настоящем варианте осуществления.

Фиг.8 является блок-схемой, иллюстрирующей способ получения сверхпроводящего тонкопленочного материала в третьем варианте осуществления настоящего изобретения. Согласно фиг.7 и 8, в соответствии со способом получения сверхпроводящего тонкопленочного материала в настоящем варианте осуществления после формирования сверхпроводящего слоя 6 (этап S6) формируется сверхпроводящий слой 7, имеющий, например, состав RE123, по парофазному способу так, чтобы находиться в контакте с задней поверхностью 1b металлической подложки 1 (этап S7). Парофазный способ, использованный для формирования сверхпроводящего слоя 7, является, например, способом лазерного осаждения, способом напыления или способом электронно-лучевого напыления. Затем по жидкофазному способу, такому как способ MOD, формируется сверхпроводящий слой 8, имеющий, например, состав RE123, так, чтобы быть в контакте со сверхпроводящим слоем 7 (этап S8). В результате вышеописанных этапов сверхпроводящий тонкопленочный материал 10 завершен.

Что касается сверхпроводящего тонкопленочного материала 10 и способа его получения в настоящем варианте осуществления, могут быть достигнуты результаты, близкие к результатам сверхпроводящего тонкопленочного материала и способу его получения для первого варианта осуществления. Кроме того, поскольку соответствующие сверхпроводящие тонкопленочные материалы могут быть сформированы на обеих: передней поверхности 1a и задней поверхности 1b металлической подложки 1, можно повысить число линий тока сверхпроводящего провода, и критическая плотность тока и значение критического тока могут быть еще больше улучшены.

Порядок по времени, в каком проводятся последовательные этапы формирования сверхпроводящего слоя 7 (этап S7) и формирования сверхпроводящего слоя 8 (этап S8), может быть любым. Например, эти этапы могут проводиться сразу после приготовления металлической подложки 1 (этап S1) или сразу после формирования сверхпроводящего слоя 3 (этап S2). Кроме того, между металлической подложкой 1 и сверхпроводящим слоем 7 может быть сформирован промежуточный слой.

Для первого-третьего вариантов осуществления проиллюстрирован случай, когда сверхпроводящий слой сделан из материала, имеющего состав RE123. Однако настоящее изобретение не ограничено этим случаем и применимо также к способу получения сверхпроводящего слоя из другого материала, такого, например, как материал на основе висмута.

Кроме того, в связи с первым-третьим вариантами осуществления проиллюстрирован случай, когда промежуточный слой 2 образован на передней поверхности 1a металлической подложки 1. Однако можно не создавать промежуточного слоя 2. В этом случае сверхпроводящий слой 3 сформирован так, чтобы находиться в контакте с металлической подложкой 1.

Пример 1

В этом примере были получены соответственно сверхпроводящие тонкопленочные материалы для сравнительного примера A, примера В по настоящему изобретению, примера С по настоящему изобретению, сравнительного примера D и сравнительного примера E и были измерены значение критического тока и гладкость поверхности.

Сравнительный пример A: На подложке из никелевого сплава формировали промежуточный слой, сделанный из оксида металла, применяя способ осаждения из паровой фазы. Шероховатость поверхности Ra промежуточного слоя составляла 5 нм. Затем на промежуточном слое формировали сверхпроводящий слой из HoBa2Cu3Ox (HoBCO) толщиной 0,2 мкм, используя способ PLD.

Пример В по настоящему изобретению: Сначала получали структуру, похожую на структуру сравнительного примера A. Затем на сверхпроводящем слое был сформирован сверхпроводящий слой из HoBa2Cu3Ox (HoBCO) толщиной 0,3 мкм, применяя способ MOD. Таким образом, полная толщина сверхпроводящего слоя была 0,5 мкм.

Пример С по настоящему изобретению: Сначала получали структуру, похожую на структуру примера В по настоящему изобретению. Затем на сверхпроводящем слое был сформирован сверхпроводящий слой из HoBa2Cu3Ox (HoBCO) толщиной 0,3 мкм, применяя способ PLD. Таким образом, полная толщина сверхпроводящего слоя была 0,8 мкм.

Сравнительный пример D: Сначала получали структуру, похожую на структуру сравнительного примера A. Затем на сверхпроводящем слое был сформирован сверхпроводящий слой из HoBa2Cu3Ox (HoBCO) толщиной 0,3 мкм, применяя способ PLD. Таким образом, полная толщина сверхпроводящего слоя была 0,5 мкм.

Сравнительный пример E: Сначала получали структуру, похожую на структуру сравнительного примера D. Затем на сверхпроводящем слое был сформирован сверхпроводящий слой из HoBa2Cu3Ox (HoBCO) толщиной 0,3 мкм, применяя способ PLD. Таким образом, полная толщина сверхпроводящего слоя была 0,8 мкм.

Значение критического тока на см ширины и шероховатость поверхности Ra, измеренные для каждого из сравнительного примера A, примера В по настоящему изобретению, примера С по настоящему изобретению, сравнительного примера D и сравнительного примера E, показаны в таблице 1 и на фиг.9 и 10. Шероховатость поверхности Ra означает среднеарифметическую шероховатость Ra, определенную по JIS (Японские промышленные стандарты).

| Таблица 1 | |||||

| Образец | Сравнительный пример A | Пример В по настоящему изобретению | Пример С по настоящему изобретению | Сравнительный пример D | Сравнительный пример E |

| Способ осаждения пленки | PLD | PLD+MOD | PLD+MOD+PLD | PLD+PLD | PLD+PLD+PLD |

| Полная толщина сверхпроводящего слоя (мкм) | 0,2 | 0,5 | 0,8 | 0,5 | 0,8 |

| Критический ток (А/см в ширину) | 50 | 115 | 160 | 85 | 110 |

| Шероховатость поверхности Ra (нм) | 45 | 15 | 50 | 65 | 90 |

Согласно таблице 1 и фиг.