Узорное нанесение краски на основе активированного угля

Иллюстрации

Показать всеИзобретение относится к способу получения подложки для устранения запаха. Краску на основе активированного угля наносят в виде узора, который покрывает от примерно 25 до примерно 95% площади поверхности подложки. Для дополнительного улучшения внешнего вида подложки для устранения запаха для потребителя на подложку можно нанести одну или большее количество цветных красок в виде узора, который может перекрываться или не перекрываться с узором краски на основе активированного угля. Цветная краска (краски) могут сильно контрастировать с краской на основе активированного угля с образованием узора, который является более привлекательным, чем при использовании равномерного покрытия краской на основе активированного угля. Техническим результатом является увеличение абсорбционной способности подложки. 3 н. и 27 з.п. ф-лы, 5 ил., 4 табл.

Реферат

Предшествующий уровень

Добавки для устранения запаха обычно включают в подложки по различным причинам. Например, впитывающие изделия могут содержать добавки для устранения запаха, которые впитывают соединения, приводящие к появлению неприятных запахов, содержащихся во впитанных жидкостях или продуктах их разложения. Примеры таких соединений включают жирные кислоты, аммиак, амины, серосодержащие соединения, кетоны и альдегиды. Для этой цели использовали различные типы добавок для устранения запаха. Например, активированный уголь использовали для ослабления самых различных запахов. Несмотря на превосходные характеристики, как адсорбента, применение активированного угля в одноразовых впитывающих изделиях ограничивается его черным цветом. Это обусловлено тем, что многие потребители связывают традиционный черный цвет активированного угля с загрязненным или запачканным материалом.

В настоящее время необходимы подложки для устранения запаха, которые способны ослаблять запах и одновременно являются привлекательными по внешнему виду для потребителя.

Краткое содержание изобретения

В одном варианте осуществления настоящего изобретения раскрыт способ формирования подложки для устранения запаха. Способ включает получение первой краски, которая включает активированный уголь, связующее и растворитель. Первую краску печатают на поверхность подложки, так что она покрывает от примерно 25% до примерно 95% площади поверхности. Первую краску высушивают, и она имеет увеличенное содержание твердых веществ, по крайней мере, примерно 2%. Первая краска также обладает цветом (например, черным), который визуально отличается от другого цвета, которым обладает подложка. При необходимости на подложку также можно напечатать вторую краску, которая обладает цветом, который визуально отличается от цвета первой краски. Например, цвет второй краски может быть белым, желтым, голубым, пурпурным, красным, зеленым, синим или являться их комбинациями. Первую и вторую краски можно наносить с перекрыванием и/или без перекрывания.

В другом варианте осуществления настоящего изобретения раскрыта подложка для устранения запаха, на которую наносят первую краску и вторую краску, первая краска включает активированный уголь. Первая краска покрывает от примерно 30% до примерно 90% площади поверхности подложки при увеличенном содержании твердых веществ, по меньшей мере, примерно 2%. Первая краска обладает цветом, который визуально отличается от цвета второй краски.

В еще одном варианте осуществления настоящего изобретения раскрыт пакет, предназначенный для упаковки отдельного впитывающего изделия для женщин. Пакет включает обертку, обладающую внутренней поверхностью. На внутреннюю поверхность нанесена первая краска, которая включает активированный уголь. Первая краска покрывает от примерно 25% до примерно 95% площади внутренней поверхности. Первая краска обладает цветом, который визуально отличается от цвета пакета.

Другие особенности и характеристики настоящего изобретения более подробно описаны ниже.

Краткое описание чертежей

Полное и достаточное для воспроизведение раскрытие настоящего изобретения, включая наилучший вариант его осуществления, рассчитанный на специалиста с общей подготовкой в данной области техники, приведено в оставшейся части описания, в которой приведены ссылки на прилагаемые чертежи, на которых приведено следующее:

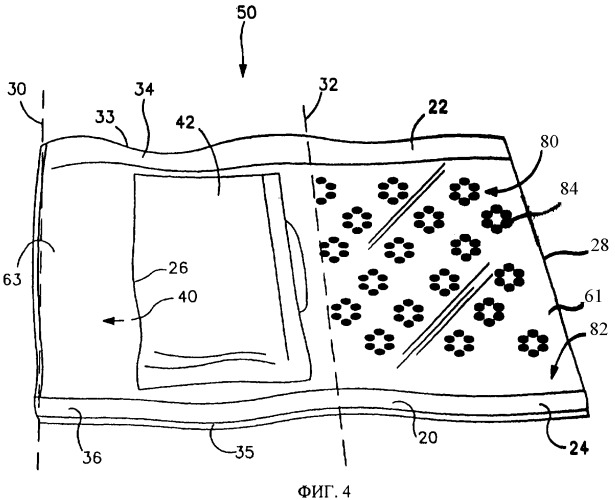

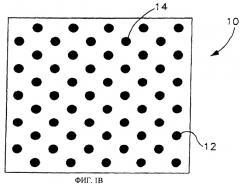

На фиг.1 представлена подложка для устранения запаха, обладающая перекрывающимися цветными узорами, соответствующая одному варианту осуществления настоящего изобретения, и на фиг.1А представлена цветная краска, напечатанная сверху на краску на основе активированного угля, и на фиг.1В представлена краска на основе активированного угля, напечатанная сверху на цветную краску;

На фиг.2 представлена подложка для устранения запаха, обладающая неперекрывающимися цветными узорами, соответствующая другому варианту осуществления настоящего изобретения;

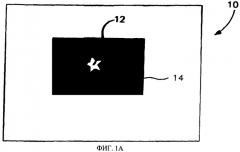

На фиг.3 представлен вид в перспективе одного варианта осуществления упаковки отдельного впитывающего изделия, соответствующей настоящему изобретению;

На фиг.4 представлен вид в перспективе упаковки, приведенной на фиг.1, в открытом состоянии; и

На фиг.5 приведено графическое представление результатов, полученных в примере 1, т.е. построена зависимость количества поглощенного обладающего запахом этилмеркаптана от площади покрытия различных масс покрытия.

Повторяющееся использование одинаковых ссылочных обозначений в настоящем описании предназначено для указания одинаковых или аналогичных особенностей или элементов настоящего изобретения.

Подробное описание типичных вариантов осуществления

Определения

В настоящем изобретении термин "нетканый материал или ткань" означает материал, структура которого образована отдельными волокнами или прядями, которые переплетены, но не таким способом, как трикотажное полотно. Нетканые материалы или полотно формируют с помощью различных способов, таких как, например, аэродинамические способы получения из расплава, способы эжектирования высокоскоростным потоком воздуха, способы изготовления нетканого материала из кардного прочеса и т.п.

При использовании в настоящем изобретении термин "полотно, полученное аэродинамическим способом из расплава" означает нетканое полотно, полученное по технологии, в которой расплавленный термопластичный материал экструдируется через множество тонких, обычно круглых, капиллярных каналов в виде расплавленных волокон в сходящиеся высокоскоростные потоки нагретого газа (например, воздуха), утончающих волокна из расплавленного термопластичного материала для уменьшения их диаметра, который может соответствовать диаметру микроволокна. После этого полученные аэродинамическим способом из расплава волокна переносятся высокоскоростным газовым потоком и укладываются на принимающую поверхность с формированием полотна, состоящего из нанесенных неориентированных волокон, полученных аэродинамическим способом из расплава. Такой способ раскрыт, например, в патенте США U.S. №3849241, выданном Butin, et al., который во всей своей полноте включен в настоящее изобретение для ссылки для всех объектов. В общем случае волокна, полученные аэродинамическим способом из расплава, представляют собой микроволокна, которые могут быть непрерывными или дискретными, обычно обладают диаметром менее 10 мкм и при нанесении на принимающую поверхность обычно являются липкими.

При использовании в настоящем изобретении термин "полотно фильерного способа производства" понимается полотно, содержащее волокна малого диаметра, главным образом непрерывные. Волокна формируют путем экструзии расплавленного термопластичного материала с множества тонких, обычно круглых капиллярных каналов фильеры, причем после этого диаметр экструдируемых волокон быстро уменьшают путем вытяжки на выходе, и/или с помощью других хорошо известных технологий фильерного способа производства. Получение полотен фильерного способа производства описано и проиллюстрировано, например, в патентах США U.S. №4340563, выданном Appel, et al., 3692618, выданном Dorschner, et al., 3802817, выданном Matsuki, et al., 3338992, выданном Kinnev, 3341394, выданном Kinnev, 3502763, выданном Hartman, 3502538, выданном Levy, 3542615, выданном Dobo, et al., и 5382400, выданном Pike, et al., которые во всей своей полноте включены в настоящее изобретение для ссылки для всех объектов. Волокна фильерного способа производства при нанесении на принимающую поверхность обычно не являются липкими. Волокна фильерного способа производства иногда имеют диаметры, равные, по меньшей мере, примерно 40 мкм, а часто - от примерно 5 до примерно 20 мкм.

При использовании в настоящем изобретении термин "совместно сформованный" обычно означает композиционные материалы, включающие смесь или стабилизированную матрицу из термопластичных волокон и другого нетермопластичного материала. В частности, совместно сформованные материалы можно получить по технологии, в которой по меньшей мере одна головка для получения аэродинамическим способом из расплава расположена вблизи желоба, с помощью которого к полотну во время его формирования прибавляются другие материалы. Такие другие материалы могут включать, но не ограничиваются только ими, волокнистые органические материалы, такие как древесная и недревесная пульпа, такие как хлопок, искусственный шелк, вторичная бумага, пульпа из пуха, а также супервпитывающие частицы, неорганические и/или органические впитывающие материалы, обработанные полимерные штапельные волокна и т.п. Некоторые примеры таких совместно сформованных материалов раскрыты в патентах США U.S. №4100324, выданном Anderson, et al., 5284703, выданном Everhart, et al.; и 5350624, выданном Georqer. et al.; которые во всей своей полноте включены в настоящее изобретение для ссылки для всех объектов.

При использовании в настоящем изобретении термин "многокомпонентные волокна" обычно означает волокна, которые сформированы по меньшей мере из двух полимерных компонентов. Такие волокна обычно экструдируют из отдельных экструдеров, но формированы совместно, чтобы образовать единое волокно. Полимеры соответствующих компонентов обычно отличаются друг от друга, хотя многокомпонентные волокна могут включать отдельные компоненты, состоящие из сходных или идентичных полимерных материалов. Отдельные компоненты обычно располагаются в отдельных зонах, находящихся в преимущественно фиксированных положениях по сечению волокна, и располагаются в основном по всей длине волокна. Конфигурация таких волокон может представлять собой, например, параллельную конфигурацию, секторную конфигурацию или любую другую конфигурацию. Многокомпонентные волокна и технологии их изготовления описаны в патентах США U.S. №5108820, выданном Kaneko. et al., 4795668, выданном Krueqe. et al., 5382400, выданном Pike, et al., 5336552, выданном Strack. et al., и 6200669, выданном Marmon, et al, которые во всей своей полноте включены в настоящее изобретение для ссылки для всех объектов. Волокна и содержащие их отдельные компоненты также могут обладать разными асимметричными конфигурациями, такими как описанные в патентах США U.S. №5277976, выданном Hoqle, et al., 5162074, выданном Hills, 5466410, выданном Hills, 5069970, выданном Larqman, et al., and 5057368, выданном Larqman, et al., которые во всей своей полноте включены в настоящее изобретение для ссылки для всех объектов.

При использовании в настоящем изобретении термин "эластомерный" и "эластичный" означает материал, который при воздействии растягивающей силы растягивается по меньшей мере в одном направлении (таком как поперечное направление) и который после прекращения действия растягивающей силы сокращается/укорачивается примерно до своего исходного размера. Например, растянутый материал может обладать длиной в растянутом состоянии, которая, по меньшей мере, на 50% больше его длины в сокращенном нерастянутом состоянии, и который после прекращения действия растягивающей силы сокращается примерно на 50% от длины в растянутом состоянии. Гипотетическим примером является образец материала длиной один (1) дюйм, который растягивается, по меньшей мере, до 1,50 дюйма и который после прекращения действия растягивающей силы сокращается до длины, составляющей не более 1,25 дюйма. Предпочтительно, чтобы такой эластомерный лист сокращался или укорачивался, по меньшей мере, на 50%, а еще более предпочтительно, по меньшей мере, на 80% от длины в растянутом поперечном направлении состоянии.

При использовании в настоящем изобретении термин "дышащий" означает проницаемый для паров воды и газов, но непроницаемый для жидкой воды. Например, "дышащие барьеры" и "дышащие пленки" допускают просачивание паров воды, но в основном непроницаемы для жидкой воды. "Дышащую способность" материала измеряют по скорости просачивания паров воды (СППВ), и более значительные значения означают более проницаемый материал, а менее значительные значения означают менее проницаемый материал. Обычно "дышащие" материалы обладают значениями скорости просачивания паров воды (СППВ), равными от примерно 500 до примерно 20000 граммов на квадратный метр за 24 ч (г/м2/24 ч), в некоторых вариантах осуществления - от примерно 1000 до примерно 15000 г/м2/24 ч, а в некоторых вариантах осуществления - от примерно 1500 до примерно 14000 г/м2/24 ч.

При использовании в настоящем изобретении "впитывающее изделие" означает любое изделие, способное впитывать воду или другие жидкости. Примеры некоторых впитывающих изделий включают, но не ограничиваются только ими, изделия для личной гигиены, такие как подгузники, тренировочные трусы, впитывающие трусы, изделия для взрослых, страдающих недержанием, гигиенические изделия для женщин (например, гигиенические прокладки), одежду для плавания, платки для детей и т.п.; медицинские впитывающие изделия, такие как одежда, материалы для обработки свищей, подкладки, повязки, впитывающие простыни и медицинские салфетки; салфетки для предприятий общественного питания; предметы одежды и т.п. Материалы и технологии, пригодные для изготовления таких впитывающих изделий, хорошо известны специалистам в данной области техники.

Подробное описание

Теперь будут подробно рассмотрены различные варианты осуществления настоящего изобретения, один или большее количество примеров которых описаны ниже. Каждый пример приведен для разъяснения, а не для ограничения настоящего изобретения. В действительности, специалистам в данной области техники должно быть известно, что в настоящее изобретение можно внести различные модификации и изменения без отклонения от сущности и объема настоящего изобретения. Например, особенности, проиллюстрированные или описанные в качестве части одного варианта осуществления, можно использовать в другом варианте осуществления и получить еще один вариант осуществления. Таким образом, предполагается, что настоящее изобретение включает все такие модификации и изменения.

В целом настоящее изобретение относится к подложке для устранения запаха, на которую нанесена краска на основе активированного угля. Краска на основе активированного угля нанесена в виде узора, который покрывает от примерно 25% до примерно 95% площади поверхности подложки. Авторы настоящего изобретения установили, что, хотя краска на основе активированного угля не покрывает всю поверхность, все же она способна обеспечить эффективное устранение пахнущих веществ с подложки. Для дополнительного улучшения внешнего вида подложки для устранения запаха для потребителя на подложку можно нанести одну или большее количество цветных красок в виде узора, который может перекрываться или не перекрываться с узором краски на основе активированного угля. Цветная краска (краски) может сильно контрастировать с краской на основе активированного угля с образованием узора, который является более привлекательным, чем тот, который возникал бы при равномерном покрытии краской на основе активированного угля.

А. Подложки

На любую из множества подложек можно наносить краску на основе активированного угля, соответствующую настоящему изобретению. Например, можно использовать нетканые полотна, тканые материалы, трикотажные материалы, пленки и т.п. В большинстве вариантов осуществления настоящего изобретения подложка содержит, по меньшей мере, одно нетканое полотно. При его использовании нетканое полотно может представлять собой, но не ограничиваться только ими, полотно фильерного способа производства, полотно, полученное аэродинамическим способом из расплава, полотно из кардного прочеса, полотно, полученное аэродинамическим способом, совместно сформованное полотно, гидропереплетенное полотно и т.п. Нетканые полотна можно сформовать из множества различных материалов. Например, полимеры, подходящие для формирования нетканых полотен, могут включать полиолефины, полиамиды, сложные полиэфиры, поликарбонаты, полистиролы, термопластичные эластомеры, фторполимеры, виниловые полимеры и их смеси и сополимеры. Подходящие полиолефины включают, но не ограничиваются только ими, полиэтилен, полипропилен, полибутилен и т.п.; подходящие полиамиды включают, но не ограничиваются только ими, нейлон 6, нейлон 6/6, нейлон 10, нейлон 12 и т.п.; и подходящие сложные полиэфиры включают, но не ограничиваются только ими, полиэтилентерефталат, полибутилентерефталат, политриметилтерефталат, полимолочную кислоту и т.п. Особенно подходящими для использования в настоящем изобретении являются полиолефины, включая полиэтилен, например, линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен средней плотности и полиэтилен высокой плотности; полипропилен; полибутилен, а также их сополимеры и смеси.

Волокна, применяющиеся для нетканых полотен, могут находиться в форме в основном непрерывных волокон, штапельных волокон и т.п. В основном непрерывные волокна можно получить, например, с помощью известных технологий экструзии нетканых материалов, таких как, например, технологии прядения из раствора или прядения из расплава. В одном варианте осуществления нетканое полотно содержит в основном непрерывные волокна, полученные прядением из расплава, сформованные фильерным способом. Волокна фильерного способа можно сформировать из любого пригодного для прядения из расплава полимера, сополимеров или из смесей. Массовый номер волокна волокон, использующихся для формирования нетканых полотен, также может меняться. Например, в одном предпочтительном варианте осуществления массовый номер полиолефиновых волокон, использующихся для формирования нетканого полотна, составляет менее примерно 6, в некоторых вариантах осуществления - менее примерно 3 и в некоторых вариантах осуществления - от примерно 1 до примерно 3. В одном предпочтительном варианте осуществления настоящего изобретения используются многокомпонентные (например, двухкомпонентные) волокна. Например, подходящие конфигурации многокомпонентных волокон включают параллельные конфигурации и конфигурации волокна с сердечником и подходящие конфигурации волокна с сердечником включают эксцентрические конфигурации волокна с сердечником и концентрические конфигурации волокна с сердечником. В некоторых вариантах осуществления, как хорошо известно в данной области техники, полимеры, использующиеся для формования многокомпонентных волокон, обладают значительно различающимися температурами плавления, так что они обладают разными характеристиками кристаллизации и/или затвердевания. Многокомпонентные волокна могут содержать от примерно 20% до примерно 80%, а в некоторых вариантах осуществления - от примерно 40% до примерно 60 мас.% полимера с низкой температурой плавления. Кроме того, многокомпонентные волокна могут содержать от примерно 80% до примерно 20%, а в некоторых вариантах осуществления - от примерно 60% до примерно 40 мас.% полимера с высокой температурой плавления.

Как указано выше, для формирования подложки также можно использовать пленку. Для формирования пленки можно использовать самые различные материалы. Например, некоторые подходящие термопластичные полимеры, применяющиеся при изготовлении пленок, могут включать, но не ограничиваются только ими, полиолефины (например, полиэтилен, полипропилен и т.п.), включая гомополимеры, сополимеры, тройные сополимеры и их смеси; этилен - винилацетат; этилен - этилацетат; этилен - акриловая кислота; этилен - метилакрилат; этилен - н-бутилакрилат; полиуретан; поли(простой эфир - сложный эфир); блок-сополимеры поли(амид - простой эфир) и т.п.

В одном предпочтительном варианте осуществления пленку можно изготовить в виде влагонепроницаемой пластмассовой пленки, такой как полиэтиленовая или полипропиленовая пленка. Обычно такие пластмассовые пленки непроницаемы для газов и паров воды, а также для жидкостей. Кроме того, пленка может быть непроницаемой для жидкостей, но проницаемой для газов и паров воды (т.е. "дышащей"). Такие дышащие пленки применяются в различных изделиях, например, в качестве наружного слоя впитывающего изделия, чтобы пары выходили из впитывающей подушечки, но чтобы через нее не проходили жидкие экссудаты. Дышащая пленка может быть микропористой или сплошной. В микропористых пленках образованы микропоры, которые часто называют извилистыми каналами, проходящими через пленку. Для жидкости, попадающей на одну сторону пленки, отсутствует прямой путь прохождения через пленку. Вместо этого сеть микроканалов, находящихся в пленке, препятствует прохождению жидкости через пленку, но допускает прохождение газов и паров воды. Микропористые пленки можно изготовить из полимера и наполнителя (например, карбоната кальция). Наполнителями являются измельченные или другие формы материала, которые можно прибавить в смесь полимеров, использующуюся для экструзии пленки и которая не будет химически взаимодействовать с экструдированной пленкой, но может быть равномерно диспергирована по всей пленке. Обычно в пересчете на сухую массу вещества и на полную массу пленки пленка включает от примерно 30% до примерно 90 мас.% от массы полимера. В некоторых вариантах осуществления пленка включает от примерно 30% до примерно 90 мас.% наполнителя. Примеры таких пленок описаны в патентах США U.S. №5843057, выданном McCormack; 5855999, выданном McCormack; 5932497, выданном Morman, et al.; 5997981, выданном McCormack et al.; 6002064, выданном Kobylivker, et al.; 6015764, выданном McCormack, et al.; 6037281, выданном Mathis, et al.; 6111163, выданном McCormack. et al.; и 6461457, выданном Taylor, et al., которые во всей своей полноте включены в настоящее изобретение для ссылки для всех объектов.

Пленки обычно делают дышащими путем вытяжки наполненных пленок для создания микроканалов, образующихся при отрыве полимера от карбоната кальция при вытяжке.

Например, дышащий материал содержит утонченную вследствие вытяжки пленку, которая включает, по меньшей мере, два основных компонента, т.е. полиолефиновый полимер и наполнитель. Эти компоненты смешивают, нагревают и затем экструдируют в слой пленки с помощью одной из множества технологий изготовления пленки, известных специалисту с общей подготовкой в области обработки пленок. Такие технологии изготовления пленок включают, например, отливку с тиснением, отливку в кокиль и плоскую отливку, и отливку с раздувом.

Другим типом дышащей пленки является сплошная пленка, которая является непористой сплошной пленкой, которая вследствие своей молекулярной структуры способна образовывать влагонепроницаемый, паропроницаемый барьер. Различные полимерные пленки, относящиеся к этому типу, включают пленки, изготовленные с включением количества поливинилового спирта, поливинилацетата, сополимера этилен - виниловый спирт, полиуретана, сополимера этилен - метилакрилат и этилен - метилакриловая кислота, достаточного, чтобы сделать ее дышащей. Не желая ограничиваться конкретным механизмом действия, можно полагать, что пленки, изготовленные из таких полимеров, солюбилизируют молекулы воды и обеспечивают перенос этих молекул с одной поверхности пленки на другую. Поэтому такие пленки могут быть сплошными, т.е. непористыми, что делает их в основном влагонепроницаемыми, но обеспечивает проницаемость для паров.

Дышащие пленки, такие как описанные выше, могут представлять собой цельный дышащий материал или могут являться частью многослойной пленки. Многослойные пленки можно получить отливкой или совместной экструзией слоев пленки, путем нанесения покрытия экструзией или с помощью любой обычной технологии нанесения слоев. Кроме того, другие дышащие материалы, которые могут быть пригодны для использования в настоящем изобретении, описаны в патентах США U.S. №4341216, выданном Obenour; 4758239, выданном Yeo, et al.; 5628737, выданном Dobrin, et al.; 5836932, выданном Buell; 6114024, выданном Forte; 6153209, выданном Vega, et al.; 6198018, выданном Curro; 6203810, выданном Alemanv, et al.; и 6245401, выданном Yinq, et al., которые во всей своей полноте включены в настоящее изобретение для ссылки для всех объектов.

При необходимости дышащую пленку также можно связать с нетканым полотном, трикотажным полотном и/или тканым полотном с использованием хорошо известных технологий. Например, подходящие технологии связывания пленки с нетканым полотном описаны в патентах США U.S. №5843057, выданном McCormack; 5855999, выданном McCormack; 6002064, выданном Kobylivker. et al.; 6037281, выданном Mathis. et al.; и WO 99/12734, которые во всей своей полноте включены в настоящее изобретение для ссылки для всех целей. Например, слоистый материал дышащая пленка/нетканый материал можно получить из нетканого слоя и слоя дышащей пленки. Слои могут располагаться так, что дышащая пленка связана с нетканым слоем. В одном предпочтительном варианте осуществления дышащий материал получен из нетканого материала (например, полипропиленового полотна фильерного способа производства), наслоенного на дышащую пленку.

Подложка также может содержать эластомерный полимер, такой как эластомерные сложные полиэфиры, эластомерные полиуретаны, эластомерные полиамиды, эластомерные полиолефины, эластомерные сополимеры и т.п. Примеры эластомерных сополимеров включают блок-сополимеры, обладающие общей формулой А-В-А' или А-В, где А и А' являются термопластичными концевыми блоками полимера, которые содержат стирольный фрагмент, и В является эластомерным средним блоком полимера, таким как сопряженный диеновый или низший алкеновый полимер. Такие сополимеры могут включать, например, сополимеры стирол-изопрен-стирол (S-I-S), стирол-бутадиен-стирол (S-B-S), стирол-этилен-бутилен-стирол (S-EB-S), стирол-изопрен (S-I), стирол-бутадиен (S-B) и т.п. Имеющиеся в продаже сополимеры А-В-А' и А-В-А-В включают различные композиции S-EB-S, выпускающиеся компанией Kraton Polymers of Houston, Texas, под торговым названием KRATON®. Блок-сополимеры KRATON® выпускаются разного состава и ряд из них описан в патентах США U.S. №4663220, 4323534, 4834738, 5093422 и 5304599, которые во всей своей полноте включены в настоящее изобретение для ссылки для всех целей. Другие, имеющиеся в продаже блок-сополимеры, включают эластомерные сополимеры S-EP-S, выпускающиеся компанией Kuraray Company, Ltd. of Okayama, Japan, под торговым названием SEPTON®. Другие подходящие сополимеры включают эластомерные сополимеры S-I-S и S-B-S, выпускающиеся компанией Dexco Polymers of Houston, Texas, под торговым названием VECTOR®. Также подходящими являются полимеры, содержащие тетраблок-сополимер А-В-А-В, такой как описанный в патенте США U.S. №5332613, выданном Taylor, et al., который во всей своей полноте включен в настоящее изобретение для ссылки для всех целей. Примером такого тетраблок-сополимера является блок-сополимер стирол-поли(этилен-пропилен)-стирол-поли(этилен-пропилен) ("S-EP-S-EP").

Примеры эластомерных полиолефинов включают эластомерные полипропилены и полиэтилены сверхнизкой плотности, такие как полученные по методикам с использованием одноцентровых или металлоценовых катализаторов. Такие эластомерные олефиновые полимеры выпускаются компанией ExxonMobil Chemical Со. of Houston, Texas под торговьми названиями ACHIEVE® (на основе пропилена), EXACT® (на основе этилена) и EXCEED® (на основе этилена). Эластомерные олефиновые полимеры также выпускаются компанией DuPont Dow Elastomers, LLC (совместное предприятие DuPont и Dow Chemical Co.) под торговым названием ENGAGE® (на основе этилена) и компанией Dow Chemical Co. of Midland, Michigan под названием AFFINITY® (на основе этилена). Примеры таких полимеров также описаны в патентах США U.S. №5278272 и 5272236, выданных Lai, et al., которые во всей своей полноте включены в настоящее изобретение для ссылки для всех целей. Также применимы некоторые эластомерные полипропилены, такие как описанные в патентах США U.S. №5539056, выданном Yang, et al., и 5596052, выданном Resconi, et al., которые во всей своей полноте включены в настоящее изобретение для ссылки для всех целей.

При необходимости также можно использовать смеси двух или большего количества полимеров. Например, можно использовать смесь высокоэффективного эластомера и менее эффективного эластомера. Высокоэффективный эластомер обычно представляет собой эластомер, обладающий небольшим гистерезисом, таким как менее примерно 75%, а в некоторых вариантах осуществления - менее примерно 60%. Аналогичным образом, менее эффективный эластомер обычно представляет собой эластомер, обладающий большим гистерезисом, таким как более примерно 75%. Особенно подходящие высокоэффективные эластомеры могут включать блок-сополимеры на основе стирола, такие как описанные выше и выпускающиеся компанией Kraton Polymers под торговым названием KRATON® и компанией Dexco Polymers под торговым названием VECTOR®. Аналогичным образом, особенно подходящие низкоэффективные эластомеры включают эластомерные полиолефины, такие как полученные с помощью металлоценовых катализаторов полиолефины (например, полученный с помощью одноцентрового металлоценового катализатора линейный полиэтилен низкой плотности), выпускающийся компанией Dow Chemical Co. под торговым названием AFFINITY®. В некоторых вариантах осуществления высокоэффективный эластомер может составлять от примерно 25 мас.% до примерно 90 мас.% смеси, а низкоэффективный эластомер аналогичным образом может составлять от примерно 10 мас.% до примерно 75 мас.% смеси. Другие примеры таких смесей высокоэффективных/низкоэффективных эластомеров описаны в патенте США U.S. №6794024, выданном Walton, et al., который во всей своей полноте включен в настоящее изобретение для ссылки для всех целей.

В. Краски на основе активированного угля

Независимо от конкретной выбранной подложки краску на основе активированного угля наносят на подложку для ослабления запаха. При использовании в соответствии с настоящим изобретением краска также является долговечной и находится на подложке в виде эстетически привлекательного узора. Активированный уголь в общем случае можно получить из разных источников, таких как опилки, древесина, древесный уголь, торф, лигнит, битумнозный уголь, скорлупа кокосовых орехов и т.п. Некоторые подходящие формы активированного угля и методики их получения описаны в патентах США U.S. №5693385, выданном Parks; 5834114, выданном Economy, et al.; 6517906, выданном Economy, et al.; 6573212, выданном McCrae, et al., а также в публикациях заявок на патент США U.S. №2002/0141961, выданной Falat. et al., и 2004/0166248, выданной Hu. et al., которые во всей своей полноте включены в настоящее изобретение для ссылки для всех целей. Концентрация активированного угля в краске (до сушки) обычно подбирается для облегчения устранения запаха без неблагоприятного воздействия на другие характеристики подложки, такие как эластичность, впитывающая способность и т.п. Например, активированный уголь обычно содержится в краске в количестве, составляющем от примерно 1 мас.% до примерно 50 мас.%, в некоторых вариантах осуществления - от примерно 5 мас.% до примерно 25 мас.%, а в некоторых вариантах осуществления - от примерно 10 мас.% до примерно 20 мас.%.

Краска на основе активированного угля также обычно содержат связующее, предназначенное для увеличения стойкости активированного угля, нанесенного на подложку, даже в случае содержания в больших количествах. Связующее также может выступать в качестве клея для связывания одной подложки с другой подложкой. Обычно в краске на основе активированного угля, соответствующей настоящему изобретению, можно использовать любое из множества связующих. Подходящие связующие могут включать, например, такие, которые после сшивки становятся нерастворимыми в воде. Сшивку можно провести различными способами, включая реакцию связующего с полифункциональным сшивающим реагентом. Примеры сшивающих реагентов включают, но не ограничиваются только ими, диметилолмочевину меламин-формальдегид, мочевину-формальдегид, полиамид, эпихлоргидрин и т.п.

В некоторых вариантах осуществления в качестве связующего можно использовать полимерный латекс. Полимер, пригодный для использования в структуре, обычно обладает температурой стеклования, равной примерно 30°С или менее, так чтобы не сильно уменьшалась эластичность образовавшейся подложки. Кроме того, полимер обладает температурой стеклования, равной примерно -25°С или выше, чтобы свести к минимуму липкость латекса полимера. Например, в некоторых вариантах осуществления полимер обладает температурой стеклования, равной от примерно -15°С до примерно 15°С, а в некоторых вариантах осуществления - от примерно -10°С до примерно 0°С. Например, некоторые латексы полимеров, которые можно использовать в настоящем изобретении, могут быть основаны на таких полимерах, но не ограничиваются только ими, как сополимеры стирол-бутадиен, гомополимеры поливинилацетата, сополимеры винилацетат - этилен, сополимеры винилацетат - акрилат, сополимеры этилен - винилхлорид, тройные сополимеры этилен - винилхлорид - винилацетат, полимеры акрилатов с поливинилхлоридом, акриловые полимеры, нитрильные полимеры и любые другие анионогенные полимерные латексы, известные в данной области техники. Заряд полимерных латексов, описанных выше, можно легко менять, как это хорошо известно в данной области техники, путем использования стабилизирующего реагента, обладающего необходимым зарядом, во время приготовления полимерного латекса. Например, специальные технологии получения систем активированный уголь/полимерный латекс более подробно описаны в патенте США U.S. №6573212, выданном McCrae, et al. Имеющиеся в продаже системы активированный уголь/полимерный латекс, которые можно использовать в настоящем изобретении, включают Nuchar® PMA, DPX-8433-68A и DPX-8433-68B, которые выпускает компания MeadWestvaco Corp of Covington, Virginia.

Хотя полимерные решетки можно эффективно использовать в качестве связующих в настоящем изобретении, такие соединения иногда приводят к уменьшению срока службы и усилению остаточного запаха. Для устранения таких недостатков в качестве связующих также можно использовать растворимые в воде органические полимеры. Другим преимуществом растворимого в воде связующего, соответствующего настоящему изобретению, является то, что он может облегчить регулируемое высвобождение краски на основе активированного угля из подложки в водной среде. Точнее, при взаимодействии с водным раствором растворимое в воде связующее растворяется и частично теряет свою связывающую способность и тем самым позволяет другим компонентам краски на основе активированного угля выделиться из подложки. Это может быть полезно в различных случаях применения, таких как протирочные материалы для твердых поверхностей, для которых желательно, чтобы краска на основе активированного угля выделялась на протираемый объект для длительного устранения запаха.

Одним классом растворимых в воде органических полимеров, оказавшихся применимыми в настоящем изобретении, являются полисахариды и их производные. Полисахариды являются полимерами, содержащими повторяющиеся углеводные звенья, которые могут быть катионными, анионными, неионными и/или амфотерными. В одном предпочтительном варианте осуществления полисахарид является неионным катионным, анионным и/или амфотерным простым эфиром целлюлозы. Подходящие неионные простые эфиры целлюлозы могут включать, но не ограничиваются только ими, простые эфиры алкилцеллюлозы, такие как метилцеллюлоза и этилцеллюлоза; простые эфиры гидроксиалкилцеллюлозы, такие как гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, гидроксипропилгидроксибутилцеллюлоза, гидроксиэтилгидроксипропилцеллюлоза, гидроксиэтилгидроксибутилцеллюлоза и гидроксиэтилгидроксипропилгидроксибутилцеллюлоза; простые эфиры алкилгидроксиалкилцеллюлозы, такие как метилгидроксиэтилцеллюлоза, метилгидроксипропилцеллюлоза, этилгидроксиэтилцеллюлоза, этилгидроксипропилцеллюлоза, метилэтилгидроксиэтилцеллюлоза и метилэтилгидроксипропилцеллюлоза и т.п.

Подходящие простые эфиры целлюлозы могут включать, например, выпускающиеся компанией Akzo Nobel of Covington, Virginia под названием "BERMOCOLL." Другими подходящими простыми эфирами целлюлозы являются выпускающиеся компанией Shin-Etsu Chemical Co., Ltd. of Tokyo, Japan под названием "METOLOSE", включая METOLOSE Type SM (метицеллюлоза), METOLOSE Type SH (гидроксипропилметилцеллюлоза), и METOLOSE Type SE (гидроксиэтилметилцеллюлоза). Одним предпочтительным примером подходящего неионного простого эфира целлюлозы является этилгидроксиэтилцеллюлоза, обладающая степенью этильного замещения (DS), равной от 0,8 до 1,3 и молярным замещением (MS) гидроксиэтильными группами, равным от 1,9 до 2,9. Степень этильного замещения означает среднее количество гидроксигрупп, содержащихся в каждом ангидроглюкозном