Способ и устройство для обработки бутылок или подобных им сосудов

Иллюстрации

Показать всеИзобретение относится к мойке бутылок или подобных им сосудов и может найти применение, в частности, в пищевой промышленности. Способ осуществляют в установке, имеющей машину для очистки сосудов-бутылок известной конструкции. Сосуды перед обработкой в машине для очистки подвергают предварительной обработке в устройстве для отделения этикеток, оставшихся на сосудах, при этом прежде их нагревают на фазе предварительной обработки и затем на фазе основной обработки для удаления этикеток, обрабатывая разогретой жидкой средой. При наличии на сосудах самоклеящихся этикеток сосуды на фазе предварительной обработки посредством подачи горячей жидкой среды на сосуды или посредством энергии излучения нагревают таким образом, что самоклеющийся клеевой слой этикеток переводится в мягкое или по меньшей мере вязкотекучее состояние. Разогретые сосуды обрабатывают на основной фазе обработки посредством разогретой жидкой среды. Устройство для осуществления способа содержит, по меньшей мере, одну зону предварительной обработки для нагревания сосудов на фазе предварительной обработки, по меньшей мере, одну зону основной обработки для нагревания этикеток посредством жидкой обрабатывающей среды, транспортер для продвижения сосудов по зонам и средства для нагревания сосудов. 2 н. и 31 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к способу в соответствии с ограничительной частью пункта 1 формулы изобретения, а также к устройству в соответствии с ограничительной частью пункта 21 формулы изобретения.

Из DE 3006490 А1 известна возможность образования в машинах для очистки бутылок водоподпорной и/или водонапорной зоны подающего бутылки транспортирующего устройства на входе бутылок очистной машины в виде ванны с жидкостью, в которой бутылки погружены на часть своей высоты для снижения звуковой эмиссии ударяющихся друг о друга в водоподпорной и/или в водонапорной зоне бутылок. Одновременно в этой ванне с жидкостью производится также и опрыскивание бутылок водой посредством, по меньшей мере, одной, расположенной выше траектории движения этих бутылок, распыливающей головки или головки насадки.

Проблематичными при мойке бутылок или подобных им сосудов в очистной машине для бутылок или сосудов являются, однако, в частности, сосуды, которые снабжены самоклеящимися этикетками, к примеру, из бумаги, синтетического материала или нетканого материала. Такого типа этикетки удаляются с соответствующих сосудов с большим трудом и при отделении они, как правило, скручиваются или сворачиваются. Это препятствует не только отделению этих этикеток от бутылок, помещенных в бутылочные секции корзин для бутылок очистной машины, и, в частности, именно тогда, когда поперечное сечение этих бутылочных секций относительно плотно подогнано к внешнему поперечному сечению бутылок, но и затрудняет также отведение отделенных, однако, полностью или частично скрученных этикеток из бутылочных секций из-за узких пространственных соотношений в бутылочных секциях, а также вследствие того, что отделенные этикетки еще полностью или частично сохраняют самоклеящиеся свойства. Поэтому, по меньшей мере, часть этикеток затягивается посредством бутылочных секций внутрь очистной машины.

Для отведения этикеток из бутылочных секций часто необходимо также увеличить габаритные размеры бутылочных секций, из-за чего при тех же габаритах очистной машины ее моечная мощность (количество очищенных бутылок в единицу времени) значительно снижается.

Кроме того, для осуществления процесса отделения самоклеящихся этикеток необходимо повышать эффективность обычно осуществляемого в очистной машине и работающего с объемным потоком процесса отделения этикеток, что предполагает, по меньшей мере, повышение мощности двигателя и дополнительный расход электроэнергии.

Из DE 2460175 А1 известны способ, а также устройство для предварительной обработки нескольких емкостей снаружи моечной машины, снабженной собственной обработкой, а также для удаления этикеток. Предлагается обрабатывать несколько сосудов кратковременно водяным паром и исключительно воздухом, направленным с наклоном на боковую поверхность сосуда, и/или струей воды для удаления этикеток. Надежное удаление этикеток, в частности самоклеящихся этикеток, посредством этого известного способа при высоких мощностях или при высокой временной пропускной способности сосудов в установке для очистки сосудов не представляется возможным уже по той причине, что при кратковременной подаче пара практически нереально нагреть сосуд до температуры, необходимой для растворения самоклеящейся этикетки.

Далее из публикации DE 4337130 А1 известен способ, а также устройство для обнаружения и удаления этикеток. В соответствии с этим известным способом с помощью опто-электрических средств осуществляется обнаружение имеющихся этикеток, которые затем механическим способом, например посредством вращающихся щеток или шлифовальных лент, или с помощью напорной струи, в частности напора воздуха, удаляются.

Наконец, из DE 19720159 А1 известен способ очистки и/или стерилизации наружных поверхностей, в частности наружных поверхностей сосудов. В соответствии с этим известным способом подлежащие очистке наружные поверхности сначала обрабатываются определенным количеством моющей жидкости и затем микроволновым излучением, а именно для диэлектрического нагревания наружной поверхности через моющую жидкость.

Задача изобретения состоит в создании способа, посредством которого можно избежать такого рода недостатков. Для решения этой задачи предлагается способ в соответствии с пунктом 1 формулы изобретения. Устройство для осуществления способа является предметом пункта 19 формулы изобретения.

Изобретение предлагает такую обработку сосудов перед введением собственно в машину для очистки сосудов - бутылок известной конструкции, при которой, по меньшей мере, подавляющая часть самоклеящихся этикеток оказывается отделенной от сосудов. Для этого сосуды и при этом, в частности, самоклеящийся клеевой слой между сосудами и этикетками разогревается на фазе предварительной обработки таким образом, что самоклеящийся клеевой слой соответствующей этикетки за счет разогрева в известной мере переводится в мягкое или, по меньшей мере, в вязкотекучее состояние, так что этикетки на последующей фазе основной обработки с помощью используемой на этой фазе обработки обрабатывающей среды могут быть полностью отделены от сосудов.

На фазе основной обработки сосуды обрабатываются или обтекаются, к примеру, разогретой текучей обрабатывающей средой и/или опрыскиваются подаваемой из насадок под высоким давлением, к примеру, разогретой обрабатывающей средой, и предпочтительно именно таким образом, что струи обрабатывающей среды попадают на внешнюю поверхность сосудов тангенциально, или почти тангенциально, или под острым углом, так что посредством этих струй высокого давления производится отделение этикеток.

Особыми преимуществами способа в соответствии с изобретением или устройства в соответствии с изобретением являются, в том числе, следующие преимущества:

- происходит безопасное и надежное отделение этикеток;

- подавляющая часть этикеток не попадает более, таким образом, в очистную машину. Вследствие этого срок службы используемых в очистной машине очищающих сред, в частности выщелачивание, существенно повышается, что ведет к значительному снижению использования очищающих сред и химикатов;

- далее существенно снижается нагрузка за счет отработанной воды при одновременном снижении расходов на процесс очистки;

- за счет способа в соответствии с изобретением могут быть значительно снижены также мощность и занимаемая площадь предусматриваемых в очистной машине средств для удаления этикеток, а также для выведения удаленных этикеток.

Другие варианты осуществления изобретения являются предметом последующих зависимых пунктов формулы изобретения. Изобретение поясняется далее более подробно на основании чертежей примеров осуществления изобретения, на которых показано:

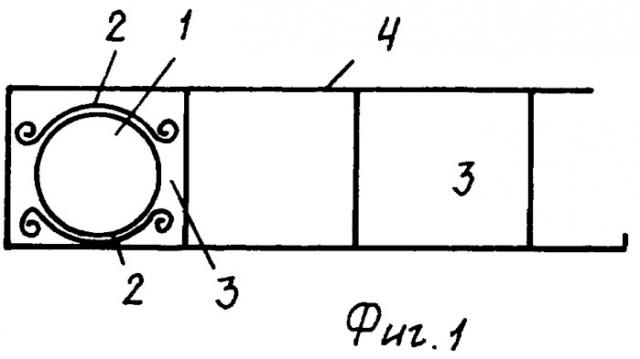

фиг.1 - в упрощенном схематичном изображении бутылочная секция очистной машины совместно с расположенной в этой секции бутылкой с частично отделенной самоклеящейся этикеткой;

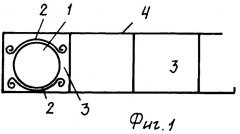

фиг.2 - в упрощенном изображении и на виде сверху устройство для очистки бутылок или подобных им сосудов, состоящее из очистной машины и подключенной перед ней машиной или устройством для отделения этикеток;

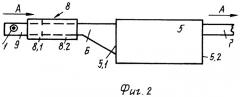

фиг.3 - в упрощенном схематичном изображении вариант осуществления устройства в соответствии с изобретением;

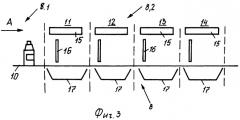

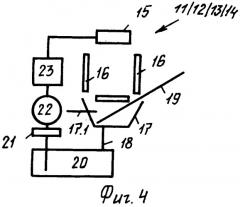

фиг.4 - в разрезе станция устройства для отделения этикеток;

фиг.5 - в изображении подобно фиг.3 другой вариант осуществления изобретения;

фиг.6 - в схематичном изображении и на виде сверху зона обработки другого варианта осуществления изобретения;

фиг.7 - зона обработки с фиг.6 на фрагменте вида сбоку.

На чертежах представлены бутылки 1 или подобные им сосуды, которые в определенном месте снабжены самоклеящейся этикеткой 2 из бумаги, синтетического материала или композиционного материала.

На фиг.1 представлена в сильно упрощенном изображении имеющая несколько бутылочных секций 3 корзина 4 для бутылок или сосудов очистной машины 5, посредством которой подаваемые по транспортному участку 6 бутылки 1 для очистки транспортируются от входа 5.1 сосудов, через различные зоны очистки, к выходу 5.2 сосудов, от которого очищенные бутылки 1 подаются затем по транспортному участку 7 для последующего использования (фиг.2).

Как показано на фиг.1, самоклеящиеся этикетки 2, в частности, имеют склонность к тому, что в очистной машине 5 или в расположенных там зонах обработки в результате скручивания краев этикетки отрываются от бутылок 1. Данное скручивание препятствует удалению этикеток с бутылок 1 и из бутылочных секции 3, как уже упоминалось ранее.

Во избежание этих упомянутых недостатков, перед очистной машиной 5 подключено устройство 8, предназначенное исключительно для удаления этикеток 2 с бутылок 1. Устройство 8 состоит, в основном, из двух участков, а именно из участка 8.1 для разделения вертикально стоящих на транспортере 9, то есть ориентированных своими осями в вертикальном направлении, бутылок 1, и из участка 8.2, на котором посредством нагревания и, к примеру, посредством обтекания, и/или бокового опрыскивания (также посредством воды под высоким давлением и/или паровых струй) производится отделение этикеток 2, так что освобожденные от этикеток 2 бутылки 1 попадают затем через транспортный участок 6 к входу 5.1 сосудов очистной машины 5.

На фиг.3 и 4 представлено более детально устройство 8 и при этом, в частности, его участок 8.2. С помощью расположенного внутри устройства транспортера 10 бутылки 1 в вертикальном положении передвигаются по участку 8.1, а затем в потоке, на расстоянии друг от друга, по участку 8.2. Участок 8.2 состоит из нескольких фрагментов, а именно, в представленном варианте осуществления в общей сложности из четырех фрагментов участка или зон 11-14 обработки.

В зонах 11 и 12 обработки происходит соответственно предварительный нагрев или разогрев бутылок 1 (фаза предварительной обработки), и, в частности, в такой форме, что вследствие такого разогрева клеевой слой этикеток 2 за счет нагревания переводится в мягкое состояние для более легкого отделения. Для нагревания бутылки 1 в зонах 11 и 12 обработки в направлении сверху, а также сбоку обрабатываются горячей водой. Для этого в зонах 11 и 12 обработки, выше траектории движения бутылок 1, а также сбоку от этой траектории предусмотрены головки 15 или 16 насадок соответственно, с большим количеством отверстий, из которых горячая вода подается на продвигающиеся бутылки 1.

Ниже транспортера 10 в каждой зоне 11 или 12 обработки предусмотрена приемная ванна 17 с водой, имеющая соответствующий слив 18. Внутри приемной ванны 17 находится фильтр, к примеру, образованный вращающимся ленточным ситом, фильтр 19, посредством которого удаляются примеси или твердые составляющие, к примеру, уже отделившиеся в зонах 11 и 12 обработки этикетки 2. Попавшая через слив 18 в коллектор 20 вода отводится из него обратно через фильтр 21, насос 22 и нагревательное устройство 23 к головкам 15 и 16 насадок. Для возмещения потерь воды при отведении примесей через фильтр 19 предусмотрено управляемое посредством клапана устройство 17.1 подачи воды.

Нагретые в зонах 11 и 12 обработки или на фазе предварительной обработки бутылки 1 передаются затем в потоке с горячей водой в последующие зоны 13 и 14 обработки (основная фаза обработки). Для этого зоны 13 и 14 обработки имеют, в принципе, ту же самую конструкцию, которая описана для зон 11 и 12 обработки, правда, с тем отличием, что в этом случае подаваемое на бутылки 1 количество воды больше, чем количество воды, используемое при нагревании бутылок 1 в зонах 11 и 12 обработки, а головки 15 и 16 насадок имеют отверстия большего диаметра. Используемая при обтекании вода имеет температуру немного ниже температуры кипения, к примеру, приблизительно 95°С. Оказалось, что при такой температуре воды этикетки 2 обычно в течение нескольких секунд отделяются от бутылок 1, то есть, к примеру, максимум за 10 секунд, и затем могут удаляться через предусмотренные в зонах 12 и 13 обработки, образованные предпочтительно также посредством вращающихся ленточных сит фильтры 19 или через подобные отводящие устройства.

Устройство 8 и при этом, в частности, его участок 8.2 имеют модульное исполнение, то есть отдельные зоны 11-14 обработки выполнены вышеописанным образом соответственно идентично или практически идентично и, в зависимости от потребности, могут подсоединяться к устройству 8. При этом может выбираться, в частности, также и количество используемых для предварительной обработки или предварительного нагрева бутылок 1, и/или для отделения этикеток 2 (основная обработка) модулей или зон обработки, согласно соответствующему варианту применения.

Выше исходили из того, что нагрев бутылок 1 в зонах 11 и 12 обработки производится посредством горячей воды. Возможны и другие методы. Так, бутылки 1 или самоклеящийся слой этикеток 2 могут нагреваться также посредством другой горячей газообразной, парообразной и/или жидкой среды, в частности, также посредством водяного пара, теплого воздуха, чтобы затем добиться отделения этикеток в зонах 13 и 14 обработки. Другие варианты предварительного нагрева бутылок 1 возможны, к примеру, посредством инфракрасного излучения и/или посредством обработки с помощью электромагнитных волн (микроволн), последний, в частности, тогда, когда клеевой слой самоклеящихся этикеток 2 имеет электропроводящую добавку или наполнитель, так что при предварительном нагреве посредством микроволнового излучения, в основном, лишь этот клеевой слой нагревается до состояния разжижения или размягчения клея.

Выше исходили далее из того, что удаление этикеток в зонах 13 и 14 обработки производится посредством потока горячей воды. И здесь имеются другие возможности, к примеру, удаление посредством бокового опрыскивания или отделение этикеток 2 посредством подачи воды под высоким давлением, к примеру, посредством подачи горячей воды под высоким давлением и т.д.

На фиг.5 представлено устройство 8а, отличающееся от устройства 8, в основном, тем, что предварительная обработка или предварительный нагрев передвигаемых также с помощью транспортера 10 через зоны 24-27 обработки и при этом расположенных на расстоянии друг от друга бутылок 1 в зонах 24 и 25 обработки, а также удаление этикеток 2 посредством обтекания и/или бокового опрыскивания в зонах 26 и 27 обработки происходит регулируемым образом, то есть посредством регулируемой подачи соответствующей обрабатывающей среды. Для этого на выходе зоны 25 обработки, то есть в месте перехода этой зоны обработки в зону 26 обработки предусмотрен сенсорный элемент 28, к примеру, сенсорный элемент, который регистрирует температуру продвигаемых бутылок 1, так что за счет присоединенного к сенсорному элементу 28 устройства 29 регулировки, посредством настройки клапанов 30 и 31, достигается требуемое количество подаваемой через головки 15 насадок горячей воды для достижения как можно более оптимального предварительного нагрева бутылок 1 при оптимизированном потреблении энергии.

Поскольку предварительный нагрев бутылок 1 в зонах 24 и 25 обработки производится не посредством горячей воды, а, как описано выше, посредством другой среды, к примеру пара, теплого воздуха, энергии инфракрасного излучения или микроволн и т.д., подводимое через эту среду к бутылкам 1 количество энергии соответствующим образом регулируется посредством сенсорного элемента 28 и устройства 29 регулирования. Сенсорный элемент 28 имеет далее, к примеру, видеосистему, которая является составной частью устройства 32 обработки изображения и/или обработки данных, с помощью которой определяется соотношение бутылок 1 с этикетками 2 и без этикеток 2 и, в соответствии с этим, посредством устройства 29 регулировки и клапанов 33 регулируется количество горячей воды, подаваемой из насадок 34 при обтекании бутылок 1.

Другой сенсорный элемент 35 предусмотрен в месте перехода между зонами 26 и 27 обработки. Этот сенсорный элемент также имеет видеосистему обработки изображения или устройство 36 оценки изображения, посредством которого снова определяется долевое соотношение бутылок 1 с этикетами 2 и без них. Посредством устройства 29 регулировки через соответствующую настройку клапанов 37 через насадки 38 производится обтекание бутылок 1, а через соответствующую настройку клапанов 39 через насадки 40 производится боковое опрыскивание бутылок 1 и/или отделение этикеток 2, и именно с регулировкой в соответствии с соотношением количества бутылок 1 с этикетками 2 и без них.

Действия центрального устройства 29 регулировки и устройства обработки изображения и/или устройства 32 и 36 оценки изображения в предпочтительном варианте находятся в совместном управлении, к примеру объединены в совместное устройство управления, образованное, по меньшей мере, частично вычислительным устройством.

Фиг.6 и 7 представляют в качестве другого варианта осуществления изобретения зону 41 обработки, которая соответственно зонам 11-14 или 24-27 обработки совместно с другими зонами обработки может быть скомбинирована в устройство для отделения этикеток 2 от бутылок 1. Зона 41 обработки снова включает в себя расположенный внутри устройства транспортер 10, на котором бутылки 1 в вертикальном положении продвигаются через зону 41 обработки, и именно на образованном, в частности, посредством этого транспортера 10 транспортном участке 42. По обеим сторонам транспортного участка 42 предусмотрены два транспортера 43 и 44 с зажимными колодками, которые образованы соответственно посредством двух бесконечно приводимых во вращательное движение лент или ремней 45, которые своими внутренними длинами 45.1 ограничивают по бокам транспортный участок 42 и по бокам прилегают к бутылкам 1, и именно к их поверхности по периметру выше предназначенных для отделения этикеток 2. В представленном варианте осуществления изобретения нижняя лента 45 каждого транспортера 43 или 44 с зажимной колодкой своей длиной 45.1 прилегает к бутылкам 1 в зоне днища бутылки или слегка выше него, а верхняя лента 45 своей длиной 45.1 прилегает к корпусу бутылок 1 примерно в месте перехода к сужающейся горловине бутылки.

Каждая лента 45 образует закрытую петлю, которая своей плоскостью петли располагается в горизонтальной или, в основном, горизонтальной плоскости. Далее каждая лента 45 проводится, по меньшей мере, через два ролика 46 и 47 и через не изображенные скользящие ролики или скользящие направляющие. Из роликов, по меньшей мере, ролики 47 каждого транспортера 43 или 44 с зажимной колодкой располагаются на совместном валу, приводимом в движение посредством приводного механизма 48. Расстояние между двумя транспортерами 43 и 44 с зажимными колодками или внутренними длинами 45.1 выбрано таким образом, что проходящие зону 41 обработки, находящиеся на расстоянии друг от друга бутылки 1 зажимаются между транспортерами 43 и 44 с зажимными колодками.

Ленты 45 транспортера 43 с зажимной колодкой и ленты 45 транспортера 44 с зажимной колодкой приводятся в движение предпочтительно с различными скоростями, как показано на Фиг.6 с помощью стрелок В и С, так что бутылки 1 при прохождении транспортного участка 42 вращаются вокруг своей вертикальной оси.

Выше транспортного участка 42 также предусмотрены головки насадок, к примеру жиклеры 49 с насадками 49.1 для подачи соответствующей обслуживающей среды, то есть при использовании зоны 41 обработки для фазы предварительной обработки для подачи нагревающей бутылки 1, предварительно обрабатывающей среды или при использовании зоны 41 обработки для основной фазы обработки для подачи текучей обрабатывающей среды (к примеру, горячей воды) для окончательного отделения этикеток 2. На транспортном участке 42 далее по бокам расположены жиклеры 50 с насадками 50.1, с помощью которых продвигаемые бутылки 1 обрабатываются сбоку. В частности, при использовании транспортной зоны 41 для фазы основной обработки насадки 50.1 жиклеров ориентированы таким образом, что выходящие из них струи (к примеру, веерообразные струи) текучей обслуживающей среды ориентированы тангенциально или примерно тангенциально по периметру продвигаемых бутылок 1. Следующий жиклер 51 с большим количеством насадок 51.1 предусмотрен ниже транспортного участка 42 или траектории движения бутылок 1.

Благодаря использованию транспортеров 43 и 44 с зажимными колодками возможно выполнять транспортный участок 42, по меньшей мере, на части его длины без образующего поверхности для установки бутылок 1 транспортера 10, так что предусмотренные под транспортным участком 42 насадки 51.1 проявляют себя в полной мере.

Изобретение описывалось ранее на основании примеров осуществления. При этом предполагается, что возможны изменения, а также варианты без изменения сущности изобретения.

Так, к примеру, возможно также в зависимости от поданных от сенсорных элементов 28 и 35 сигналов осуществлять регулировку не отдельных зон 24-27 обработки, а всей установки в целом, причем тогда, к примеру, вместо двух сенсорных элементов 28 и 35 предусмотрен лишь один сенсорный элемент на выходе сосудов устройства 8а.

Далее имеется, к примеру, возможность установить соответствующие датчики или сенсорные элементы перед каждой зоной обработки, и именно таким образом, что для каждой бутылки 1 отдельно проверяется, имеется ли еще на бутылке одна или несколько этикеток 2. В зависимости от результатов этой проверки осуществляется настройка или регулировка производительности последующей зоны обработки в целом и/или же производительности лишь отдельных функциональных элементов, к примеру насадок. Эта регулировка могла бы тогда осуществляться в предпочтительном варианте и таким образом, что соответствующая обрабатывающая среда подавалась бы только с тех насадок, в зоне действия которых находится соответствующий сосуд.

Изобретение описывалось ранее в отношении устройств для обработки бутылок. При этом предполагается, что эти устройства в равной степени подходят и для других сосудов, с целью удаления самоклеящихся этикеток. Устройство в соответствии с изобретением подходит далее не только для удаления этикеток, но, в принципе, и для удаления этикеток, которые нанесены на соответствующие бутылки или на соответствующие сосуды, к примеру, при помощи другого клеящего вещества или клея.

В описанных ранее вариантах осуществления изобретения сосуды или бутылки 1 передвигались в виде одноколейного потока через различные зоны 11-14 или 24-27, или 41 обработки. Само собой разумеется, что возможно также выполнить устройство таким образом, чтобы сосуды или бутылки 1 передвигались через устройство соответственно в многоколейном потоке, причем тогда предусмотрено, к примеру, за счет соответствующих направляющих барьеров большое количество параллельных проходов, соответственно для каждого потока, а отдельные насадки предусмотрены с соответствующим распределением над этими проходами и/или по бокам этих проходов, и/или ниже этих проходов.

1. Способ обработки бутылок или подобного рода сосудов (1) в установке, имеющей машину для очистки сосудов-бутылок известной конструкции, причем сосуды перед обработкой в машине для очистки сосудов-бутылок подвергают предварительной обработке в устройстве, предназначенном для этой предварительной обработки, для отделения этикеток, оставшихся на сосудах (1), и при этом прежде нагревают на фазе предварительной обработки и затем на фазе основной обработки для удаления этикеток обрабатывают разогретой жидкой обрабатывающей средой, отличающийся тем, что при наличии на сосудах (1) самоклеящихся этикеток сосуды (1) на фазе предварительной обработки посредством подачи горячей жидкой обрабатывающей среды на сосуды (1) или посредством энергии излучения нагревают таким образом, что самоклеющийся клеевой слой этикеток переводится в мягкое или, по меньшей мере, вязкотекучее состояние, и что, таким образом, разогретые сосуды (1) обрабатывают на основной фазе обработки посредством разогретой жидкой обрабатывающей среды.

2. Способ по п.1, отличающийся тем, что обрабатывающая среда фазы предварительной обработки и/или фазы основной обработки является горячей водой.

3. Способ по п.2, отличающийся тем, что обрабатывающая среда фазы предварительной обработки и/или фазы основной обработки имеет температуру в интервале от 90 до 100°С, предпочтительно 95°С.

4. Способ по любому из пп.1-3, отличающийся тем, что предварительный нагрев сосудов (1) на фазе предварительной обработки производят с регулировкой температуры.

5. Способ по п.4, отличающийся тем, что предусмотрен подсоединенный, по меньшей мере, к одной зоне (24, 25) обработки для фазы предварительной обработки, по меньшей мере, один регистрирующий температуру сосудов (1) сенсор (28) для регулировки температуры предварительной обработки.

6. Способ по любому из пп.1-3, 5, отличающийся тем, что используемое на фазе основной обработки количество обрабатывающей среды регулируют в зависимости от соотношения «сосуды (1) с этикетками (2) / сосуды (1) без этикеток (2)».

7. Способ по п.6, отличающийся тем, что в направлении (А) транспортировки сосудов (1) перед, по меньшей мере, одной зоной (26, 27) обработки для фазы основной обработки предусмотрен, по меньшей мере, один сенсорный элемент, к примеру, по меньшей мере, одна камера системы (32, 36) обработки изображения или распознавания для определения соотношения «сосуды (1) с этикетками (2) / сосуды (1) без этикеток (2)».

8. Способ по любому из пп.1-3, 5, 7, отличающийся тем, что сосуды (1) на фазе основной обработки подвергают обработке посредством обтекания разогретой жидкой обрабатывающей средой.

9. Способ по любому из пп.1-3, 5, 7, отличающийся тем, что сосуды (1) на фазе основной обработки подвергают обработке посредством опрыскивания под высоким давлением жидкой обрабатывающей средой, к примеру, водой.

10. Способ по п.9, отличающийся тем, что опрыскивание под высоким давлением производят посредством разогретой жидкой обрабатывающей среды, к примеру посредством горячей воды.

11. Способ по п.1, отличающийся тем, что сосуды (1) на фазе предварительной обработки и на фазе основной обработки в вертикальном положении подвергают обработке в направлении сверху и/или с боков посредством обрабатывающей среды.

12. Способ по п.1, отличающийся тем, что для отделения этикеток (2) обрабатывающую среду подают, по меньшей мере, частично тангенциально или под острым углом на внешнюю поверхность сосудов.

13. Способ по п.1, отличающийся тем, что сосуды (1) на фазе предварительной обработки нагревают посредством жидкой разогретой среды, к примеру посредством горячей воды.

14. Способ по п.1, отличающийся тем, что нагревание сосудов на фазе предварительной обработки производят посредством инфракрасного или электромагнитного излучения, в частности в микроволновом диапазоне.

15. Способ по любому из пп.1-3, 5, 7, 10-14, отличающийся тем, что сосуды посредством транспортирующего элемента (10) продвигают через зоны (11-14; 24-27; 41) обработки фазы предварительной обработки и зоны основной обработки.

16. Способ по п.15, отличающийся тем, что для фазы предварительной обработки и/или для фазы основной обработки используют, по меньшей мере, две зоны (11, 12, 24, 25; 13, 14, 26, 27; 41) обработки.

17. Способ по любому из пп.1-3, 5, 7, 10-14, 16, отличающийся тем, что подаваемые через транспортный участок (9) в одноколейном или в многоколейном потоке сосуды (1) на предшествующем, по меньшей мере, одной зоне (11, 24) обработки для фазы предварительной обработки фрагменте транспортного участка (9) или устройства отстоят друг от друга настолько, что во время фазы предварительной обработки и фазы основной обработки каждый сосуд (1) располагается с зазором относительно соседних сосудов.

18. Способ по п.17, отличающийся тем, что сосуды (1) в зоне обработки для фазы предварительной обработки и/или в зоне обработки для фазы основной обработки удерживают между двумя транспортерами (43, 44) с зажимными колодками, в частности, для обработки снизу посредством обрабатывающей среды.

19. Устройство для обработки бутылок или подобного рода сосудов (1) в установке, имеющей машину для очистки сосудов-бутылок известной конструкции, причем сосуды перед обработкой в машине для очистки сосудов-бутылок подвергают предварительной обработке для отделения этикеток в устройстве, предназначенном для этой предварительной обработки для отделения этикеток, оставшихся на сосудах (1), по меньшей мере, с одной зоной (11, 12; 24, 25; 41) предварительной обработки для нагревания сосудов (1) на фазе предварительной обработки, по меньшей мере, с одной зоной (13, 14; 26, 27; 41) основной обработки для нагревания этикеток посредством жидкой обрабатывающей среды, а также с транспортером, на котором сосуды (1) в направлении транспортировки (А) продвигаются сначала через, по меньшей мере, зоны (11, 12; 24, 25; 41) предварительной обработки, а затем через, по меньшей мере, зоны (13, 14; 26, 27; 41) основной обработки, отличающееся тем, что при наличии самоклеющихся этикеток на сосудах (1), по меньшей мере, одна зона (11, 12; 24, 25; 41) предварительной обработки имеет средство для нагревания сосудов (1) посредством подачи разогретой жидкой среды для обработки на сосуд (1) или посредством энергии излучения таким образом, что самоклеящийся клеевой слой этикеток переводится в мягкое или, по меньшей мере, вязкотекучее состояние, и что, по меньшей мере, одна зона (13, 14; 26, 27; 41) основной обработки для обработки разогретого сосуда (1) выполнена с разогретым жидким обрабатывающим средством.

20. Устройство по п.19, отличающееся тем, что имеется устройство регулировки температуры для терморегулируемого нагрева сосудов, по меньшей мере, в одной зоне (11, 12; 24, 25) предварительной обработки.

21. Устройство по п.20, отличающееся тем, что предусмотрен присоединенный, по меньшей мере, к одной зоне (24, 25) предварительной обработки, по меньшей мере, один, регистрирующий температуру сосудов (1) сенсор (28) для регулировки температуры предварительной обработки.

22. Устройство по любому из пп.19-21, отличающееся тем, что предусмотрены средства для регулировки подаваемого на сосуды (1), по меньшей мере, в одной зоне (11, 12; 24, 25) предварительной обработки и/или, по меньшей мере, в одной зоне (13, 14; 26, 27) основной обработки количества обрабатывающей среды в зависимости от соотношения «сосуды (1) с этикетками (2) / сосуды (1) без этикеток (2)».

23. Устройство по п.22, отличающееся тем, что в направлении (А) транспортировки сосудов (1), по меньшей мере, перед одной зоной (26, 27) основной обработки предусмотрен, по меньше мере, один сенсорный элемент, к примеру, по меньшей мере, одна камера системы (32, 36) обработки изображения или распознавания для определения соотношения «сосуды (1) с этикетками (2) / сосуды (1) без этикеток (2)».

24. Устройство по п.23, отличающееся тем, что, по меньшей мере, одна зона (13, 14; 26, 27; 41) основной обработки имеет средства (15, 16, 34, 40) для подачи разогретой текучей обрабатывающей среды на сосуды (1), к примеру для подачи разогретой воды.

25. Устройство по любому из пп.19-21, 23, 24, отличающееся тем, что, по меньшей мере, в одной зоне (13, 14; 26, 27; 41) основной обработки предусмотрены насадки (15, 16; 34, 40; 49.1, 50.1, 51.1) для опрыскивания под высоким давлением сосудов (1) текучей обрабатывающей средой, к примеру водой, предпочтительно разогретой обрабатывающей средой или водой.

26. Устройство по любому из пп.19-21, 23, 24, отличающееся тем, что, по меньшей мере, в одной зоне основной обработки предусмотрены насадки (16, 40, 50.1) для подачи текучей обрабатывающей среды тангенциально или примерно тангенциально, или под острым углом на внешнюю поверхность сосудов для отделения этикеток (2) от сосудов (1).

27. Устройство по любому из пп.19-21, 23, 24, отличающееся тем, что, по меньшей мере, одна зона (11, 12; 24, 25; 41) предварительной обработки имеет средства для нагревания сосудов (1) посредством энергии излучения, к примеру посредством инфракрасных и/или электромагнитных волн, в частности в микроволновом диапазоне.

28. Устройство по любому из пп.19-21, 23, 24, отличающееся тем, что имеются, по меньшей мере, две зоны (11, 12; 24, 25) предварительной обработки и/или, по меньшей мере, две зоны (13, 14; 26, 27) основной обработки.

29. Устройство по п.19, отличающееся тем, что образованный, по меньшей мере, одним транспортером (10, 43, 44) транспортный участок сформирован для одноколейного потока сосудов.

30. Устройство по п.19, отличающееся тем, что образованный, по меньшей мере, одним транспортером транспортный участок сформирован для многоколейного потока сосудов.

31. Устройство по п.19, отличающееся тем, что в направлении (А) транспортировки сосудов (1), по меньшей мере, перед одной зоной (11, 12; 24, 25) предварительной обработки предусмотрены средства для удержания сосудов (1) в направлении (А) транспортировки на расстоянии друг от друга.

32. Устройство по п.19, отличающееся тем, что ниже транспортного участка (42) для сосудов (1), по меньшей мере, в одной зоне предварительной обработки и/или, по меньшей мере, в одной зоне основной обработки предусмотрены средства (51, 51.1) для подачи обрабатывающей среды на сосуды (1).

33. Устройство по любому из пп.19-21, 23, 24, 29-32, отличающееся тем, что транспортный участок (42) для сосудов (1), по меньшей мере, на одном участке длины, по меньшей мере, одной зоны предварительной обработки и/или, по меньше мере, одной зоны основной обработки образован посредством транспортеров (43, 44) с зажимными накладками.