Устройство для измерения ширины и/или положения металлической полосы или сляба

Иллюстрации

Показать всеИзобретение относится к устройствам для измерения ширины и/или положения металлической полосы (2) или сляба. Технический результат - повышение надежности и точности измерений. Устройство содержит по меньшей мере две измерительные системы (3, 4), каждая из которых расположена с одной стороны (5, 6) металлической полосы (2) или сляба. Измерительная система содержит датчик (7) для регистрации бокового конца (8, 9) металлической полосы (2) или сляба. Для создания надежного измерительного устройства и обеспечения динамического измерения согласно изобретению предусмотрено, что датчик (7) расположен на подвижном элементе (10), с помощью которого он может поступательно перемещаться в направлении (Q) поперек продольного направления (L) металлической полосы (2). 10 з.п. ф-лы, 11 ил.

Реферат

ОПИСАНИЕ

Изобретение относится к устройству для измерения ширины и/или положения металлической полосы или сляба, содержащему, по меньшей мере, две измерительные системы, каждая из которых расположена с одной стороны металлической полосы или сляба и содержит датчик для регистрации бокового конца металлической полосы или сляба.

Измерение ширины полос осуществляется нередко бесконтактным путем, например оптически посредством фотоэлементов или камер, расположенных вертикально над полосой и, в частности, ее кромкой. Другая возможность регистрации бокового конца металлической полосы или сляба заключается в применении радиометрии. Также известно механическое измерение посредством измерительного ролика, при котором определяется его отклонение поперек продольного направления металлической полосы или сляба. Измерению подвергают полосы в станах как холодной, так и горячей прокатки.

Особое значение измерения ширины полосы или сляба имеет перед процессом обжатия в традиционном горячеполосовом стане. Ширина полосы или сляба является здесь входной величиной для регулирования ширины. Функционирующее регулирование ширины является, в свою очередь, решающей величиной для геометрического качества горячекатаной полосы и оказывает тем самым соответствующее влияние на рентабельность горячеполосового стана.

Родовое устройство известно, например, из GB 2138180 А. Прокатываемая металлическая полоса пропускается через прокатную клеть, причем с обеих сторон боковых краев полосы расположены датчики, которые определяют положение ее боковых кромок. Эти датчики в одном варианте расположены неподвижно, причем посредством оптической системы обнаруживается боковая кромка полосы. В другом варианте сбоку в край полосы упирается ролик, который расположен поперек ее продольной оси подвижно против усилия пружины. Отклонение ролика измеряется, и, таким образом, делается вывод о положении бокового конца полосы. При взаимодействии двух таких измерительных систем можно определить ширину полосы.

Другое решение известно из DE 3116278 А1. С обеих сторон металлической полосы расположены ролики, набегающие на ее кромку. Ролик установлен на упругом кронштейне, допускающем отклонение ролика поперек продольной оси полосы. На кронштейне закреплены тензометры, так что при его возбуждении можно судить об отклонении ролика и тем самым посредством двух таких измерительных систем - о ширине полосы.

В ЕР 0166981 В1 описано позиционирующе-управляющее устройство для направляющих линеек или направляющих роликов, расположенных с возможностью перемещения поперек направления прокатки металлической полосы или сляба. Перемещение направляющей линейки или направляющего ролика происходит регулируемым образом.

Другое решение по настройке боковых направляющих элементов для металлической полосы в прокатном устройстве известно из ЕР 0925854 А2. В направляющие элементы встроены датчики, которые измеряют расстояние от направляющего элемента до кромки полосы. Аналогичное решение известно из JP 61108415 А.

В ЕР 1125658 А1 используются неподвижно расположенные датчики расстояния для определения положения кромки непрерывнолитой полосы или сляба.

Датчики для измерения толщины катаной полосы или сляба в прокатном устройстве известны из JP 63194804 А, причем измерительные ролики прилегают к верхней и нижней сторонам катаного изделия. Использование таких измерительных роликов известно также из JP 63194803 А.

Из JP 63010017 А известно, что расположенные с боков у кромок полосы измерительные ролики снабжены датчиком, который при приближении ролика к кромке полосы снижает скорость приближения, благодаря чему ролик не может повредить кромку. То, как ролик при этом подводится к кромке полосы, подробно не описано.

Окружающие условия при измерении ширины черновой полосы в зоне обжимной клети или пресса для бокового обжатия слябов отличаются высокими температурами, образованием большого количества окалины, охлаждающей водой, паром, сильной тряской и т.д. Такие окружающие условия могут привести к выходу из строя или к погрешностям измерения при традиционных методах измерения, поскольку, например, на камерах и фотоэлементах может осаждаться окалина, вода и т.д. Сильная тряска, обусловленная производственным процессом, может нарушить работу электроники или повредить ее.

Поэтому предпочтительны механические измерительные системы, в частности измерительные ролики. Однако, в частности, в этом случае требуется, чтобы определение ширины металлической полосы или сляба могло осуществляться динамичным образом, т.е. движение датчиков поперек продольного направления металлической полосы или сляба должно характеризоваться быстротой, чтобы достичь оптимального результата измерения.

Тем не менее, из-за сложных окружающих условий, разумеется, должна обеспечиваться надежная работа устройства.

Во всех известных решениях приходится вводить в этом отношении ограничения.

Поэтому в основе изобретения лежит задача усовершенствования устройства описанного выше рода так, чтобы избежать названных недостатков или, по меньшей мере, уменьшить их. Устройство для измерения ширины и/или положения металлической полосы или сляба должно работать очень надежно и высокодинамично и быть нечувствительным к окружающим условиям.

Эта задача решается согласно изобретению за счет того, что датчик расположен на подвижном элементе, с помощью которого он может поступательно перемещаться в направлении поперек продольного направления металлической полосы.

При этом подвижным элементом могут быть линейные салазки. В одном альтернативном варианте подвижный элемент является частью прокатного устройства, в частности боковой направляющей линейкой для металлической полосы или сляба.

Датчик может быть расположен на кронштейне, расположенном с возможностью поворота на подвижном элементе, причем ось поворота указывает в направлении нормали к металлической полосе или слябу.

Это обеспечивает динамичное позиционирование датчика, не встречающееся в известных решениях.

Датчик может быть выполнен механическим. В этом случае он представляет собой предпочтительно контактный ролик, выполненный для упора в боковую кромку металлической полосы или сляба. Контактный ролик может быть выполнен при этом в виде, по меньшей мере, одного диска, диаметр которого существенно больше его ширины. Несколько дисков могут быть последовательно расположены в осевом направлении.

Дополнительно, по меньшей мере, к одному диску в осевом направлении за ним может быть расположен, по меньшей мере, один конический диск. Контактный ролик может при этом иметь покрытие из термостойкого и/или износостойкого материала.

Датчик может быть выполнен также в виде бесконтактного измерительного прибора. В этом случае предпочтительно предусмотрено, что он представляет собой оптический измерительный прибор, в частности сканер.

Может быть предусмотрен, по меньшей мере, один линейный исполнительный элемент, который перемещает подвижный элемент и, при необходимости, кронштейн. Кроме того, могут быть предусмотрены измерительные средства, с помощью которых можно измерять поступательное движение перемещения подвижного элемента и, при необходимости, угол поворота кронштейна.

Преимущественно описанное устройство является составной частью слябовой установки непрерывной разливки, горячеполосового стана, стана холодной прокатки, проволочного стана, сортового стана, толстолистового стана, отделочного агрегата, заготовочного стана или агрегата для продольной резки.

Предложенное устройство обеспечивает надежное, отвечающее окружающим условиям, и достаточно точное измерение ширины или положения металлической полосы, или сляба. Измерительное устройство может использоваться в черновой зоне горячеполосового стана, а также во всех других зонах, где должна измеряться ширина металлической полосы независимо от ее толщины, направления движения (в случае реверсивного режима) и температуры.

Примеры осуществления изобретения изображены на чертежах, на которых представлено:

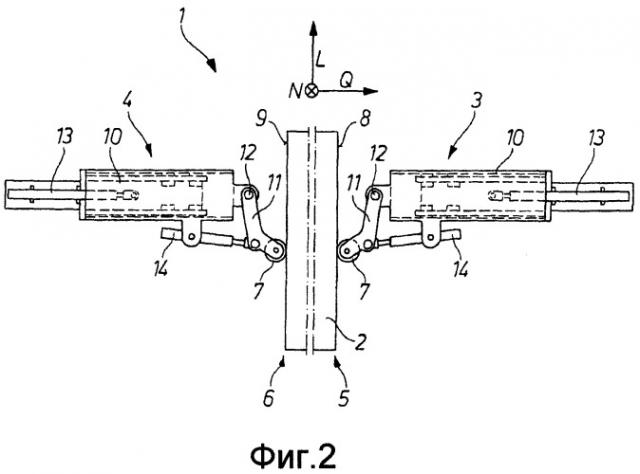

фиг.1 - вид сверху прокатной установки, в которой должно происходить обжатие металлической полосы, причем используется устройство для измерения ее ширины в соответствии с первым вариантом осуществления изобретения;

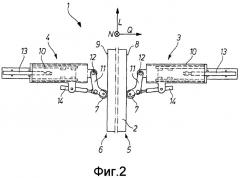

фиг.2 - вид сверху установки по фиг.1, причем показаны только часть металлической полосы и устройство для измерения ее ширины;

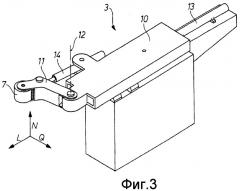

фиг.3 - в перспективе измерительная система устройства для измерения ширины металлической полосы;

фиг.4а-4f - различные выполнения датчиков в виде измерительного ролика, который может быть использован в измерительной системе;

фиг.5 - вид сверху прокатной установки по фиг.1, причем показан один альтернативный вариант;

фиг.6 - вид сверху прокатной установки по фиг.1, причем показан другой альтернативный вариант.

На фиг.1 изображена прокатная установка, содержащая два обжимных валка 15, с помощью которых металлическая полоса 2 или сляб прокатывается в направлении Q, поперек ее или его продольного направления L. Установка содержит рольганг 16, который известным образом транспортирует полосу 2 в ее продольном направлении L. Кроме того, известным образом с обеих сторон полосы 2 расположены боковые направляющие 17, которые центрируют ее в установке.

Для измерения ширины В полосы 2 предусмотрено устройство 1. Оно состоит, в основном, из двух измерительных систем 3, 4, причем каждая из них расположена с одной стороны 5, 6 полосы. Системы 3, 4 могут определять точное положение бокового конца 8, 9 полосы 2, т.е. положение ее боковой кромки.

Для этого на подвижном элементе 10 расположен подробно описанный ниже датчик 7, причем подвижный элемент 10 может перемещать датчик 7 в направлении Q, пока тот не упрется в кромку полосы для определения ее положения.

Как видно из фиг.2 и 3, измерительная система содержит предпочтительно подвижный элемент 10 в виде линейной направляющей, которая может перемещаться подходящим линейным исполнительным органом 13 в направлении Q. На подвижном элементе 10 установлен кронштейн 11, который может поворачиваться относительно него вокруг оси 12 поворота, направленной по направлению N нормали к полосе 2. На конце кронштейна 11 установлен датчик 7 (на фиг.1-3 в виде контактного ролика). Поворот кронштейна 11 относительно подвижного элемента 10 осуществляется другим линейным исполнительным органом 14.

На фиг.4а-4f изображены различные варианты датчика 7, выполненного в виде контактного ролика. На фиг.4а в качестве датчика может использоваться классический ролик. На фиг.4b и 4c изображены дискообразные ролики 7.

Использоваться могут также несколько дисков 7', 7'', 7''', имеющих одну общую ось (фиг.4d и 4е).

На конце может быть предусмотрен также конический диск 7'''' (фиг.4f).

Контактный ролик может быть выполнен в виде массивного ролика или вращающегося диска, т.е. в этом случае диаметр существенно больше ширины. Контактный ролик 7 может состоять также из нескольких дисков, расположенных друг над другом с установленными промежутками. Форму и расположение ролика можно выбрать так, чтобы при ожидаемом образовании «лыжи» в головной части металлической полосы и/или на ее конце ролик мог отклоняться и чтобы не возникло повреждения оборудования. Предпочтительно контактный ролик снабжен термо- и износостойким защитным слоем.

Устройство 1 контактирует с полосой 2 на обеих кромках 8, 9 посредством контактного ролика или роликов 7, 7', 7'', 7'''. Может использоваться также бесконтактная система измерения перемещений.

Как уже сказано, для подвода контактного ролика 7 к полосе 2 он установлен на малоинерционной и вращающейся раме в виде кронштейна 11. Центр 12 вращения кронштейна 11 расположен на поступательно движущихся салазках в виде подвижного элемента 10. Обе детали, т.е. подвижный элемент 10 и кронштейн 11, могут перемещаться посредством гидроцилиндров 13, 14.

Называемый также салазками подвижный элемент 10 может перемещаться с помощью направляющих скольжения или роликовых направляющих, настраиваемых с небольшими зазорами или без зазоров. Это относится также к установке кронштейна 11, который может быть выполнен в виде рамы. Цилиндр 13 для привода салазок 10 расположен так, что он перемещает их параллельно направляющей и действует преимущественно в их средней плоскости/плоскостях. Для привода рамы 11 второй цилиндр 14 установлен преимущественно сбоку на салазках 10. Цилиндр 14 воздействует на раму 11 и может перемещать ее и тем самым также контактный ролик 7 по определенной дуге окружности. Оба цилиндра 13, 14 могут быть снабжены системой измерения перемещений (датчик, измеряющий ход цилиндров). Измерение перемещений может осуществляться внутри или снаружи цилиндров 13, 14 в подходящем месте. Кроме того, можно определять положение рамы 11 посредством углового датчика.

Существует также возможность расположения контактного ролика 7 непосредственно на салазках 10, т.е. без несущей его поворотной рамы 11. В этом случае контактный ролик 7 установлен на салазках 10 и вместе с ними подводится к полосе 2. В любом случае салазки 10 имеют оптимизированную геометрию, обеспечивающую большое сопротивление деформации в ожидаемых направлениях нагрузки. Высокая жесткость является предпосылкой высокой точности измерения.

Поскольку ширина В полосы 2 геометрически представляет собой отрезок, который должен быть определен двумя точками, определение полосы 2 следует осуществлять с обеих ее сторон 8, 9. Для этой цели устройство 1 расположено с обеих сторон 5, 6 так, что средние оси салазок 10 совпадают. Обе измерительные системы 3, 4 образуют устройство 1 для измерения ширины В полосы 2.

Поскольку ширина металлических полос 2 колеблется между минимальным и максимальным значениями, не требуется, чтобы контактные ролики 7 в целях калибровки соприкасались в воображаемой средней плоскости. Ролики 7 должны подводиться к минимальной ширине полосы лишь настолько, чтобы был возможен надежный контакт с полосой 2 или ее кромками 8, 9. Если использовать для калибровки эталон определенного размера, к которому могут подводиться ролики 7, то расстояние между ними можно точно определить с помощью встроенного датчика перемещений. С помощью этого эталона можно определить теоретическую середину между обоими роликами 7. Если для измерения ширины В полосы контактные ролики 7 на воображаемой кратчайшей линии соединения точек, в которых оба они касаются полосы, не образуют прямого угла с теоретической средней плоскостью, то за счет временного согласования хранящихся в памяти измеренных значений средней скорости полосы можно восстановить прямоугольность воображаемой линии соединения посредством подходящего и выбираемого специалистом алгоритма.

Усилие, с которым контактный ролик 7 прижимается к металлической полосе 2, можно регулировать. Эта возможность регулирования предпочтительна в том случае, если должна измеряться, например, ширина В тонких полос 2. В этом случае можно установить небольшое усилие, чтобы защитить кромки 2 полосы от повреждения или избежать ее выпучивания. Можно также задать предельное значение усилия, при котором ролик 7 отходит от полосы 2, чтобы защитить его от ударов или толчков. Такой случай может возникнуть, например, в черновой группе прокатных клетей горячеполосового стана, когда происходит отклонение формы полосы или она неправильно движется и наталкивается на ролик 7.

Комбинация салазок 10 и вращающейся рамы 11 имеет то преимущество, что ролик 7 может быть предварительно позиционирован посредством салазок 10, а затем перемещаться только с рамой 11. Другим преимуществом конструкции с вращающимся шарниром является малое трение. Оно способствует высокой динамике ролика 7. Кроме того, регулирование усилия проявляется за счет этого в меньшем гистерезисе и тем самым в высоком качестве.

Ролик 7 может подводиться к полосе 2 с высокой динамикой. Эта высокая динамика достигается за счет того, что ролик 7 движется посредством оптимизированной и тем самым короткой рамы 11 малой массы. Эта малоинерционная конструкция имеет тем самым то преимущество, что при большой скорости полосы она может следовать за неровностями ее кромки, обеспечивая измерение. С другой стороны, возможно также быстрое отклонение при сильных толчках или сбоях.

Сканер, являющийся подходящей системой измерения перемещений в случае их бесконтактного измерения, расположен на салазках 10, поступательно перемещаемых и позиционируемых устройством перемещения. Встроенная система измерения перемещений передает и в этом случае положение салазок 10. Салазки 10 могут перемещаться с помощью направляющих скольжения или роликовых направляющих, настраиваемых с малыми зазорами или без зазоров.

Привод салазок 10 расположен и в этом случае так, что он перемещает их параллельно направляющей. Высокая жесткость салазок 10 и направляющих и в этом случае является предпосылкой высокой точности измерения.

Также в случае бесконтактного измерения сканирование полосы 2 должно осуществляться, разумеется, с обеих ее сторон 5, 6. Для этой цели описанное измерительное устройство расположено по обеим сторонам полосы 2 так, что средние оси салазок 10 и за счет этого средние оси сканеров точно совпадают.

Калибровка измерительных устройств осуществляется калибровочным устройством. С помощью этого калибровочного устройства измерительное устройство настраивается на теоретическую середину полосы. Это необходимо, поскольку измеряемая полоса направляется относительно теоретической середины.

Поскольку ширина металлических полос колеблется между минимальной и максимальной значениями, сканеры с салазками 10 следует предварительно позиционировать в предварительно установленном положении в зависимости от теоретической ширины полосы, чтобы установить сканеры в заданном оптимальном диапазоне измерения кромок 8, 9.

Положение салазок 10 определяется из теоретической ширины полосы, ее возможного отклонения от середины, допуска ширины и оптимального диапазона измерения сканеров.

Необходимый диапазон измерения сканеров определяется возможным допуском ширины В полосы 2 плюс ее возможная внецентренность.

Ширина полосы вычисляется из положения обеих салазок 10 по отношению друг к другу плюс результаты измерения обоих сканеров 7.

В противоположность известным решениям направление измерения изменено с вертикального на горизонтальное.

Измерительные системы 3, 4 могут быть свободностоящими, т.е. расположены справа и слева рядом с рольгангом 16 или соответствующим транспортным устройством, а в ближайшем окружении отсутствуют дополнительные устройства. Измерительные устройства могут быть расположены также между боковой направляющей 17 и черновой клетью или перед обжимной клетью. Это решение показано на фиг.1.

Измерительные системы 3, 4 могут быть расположены перед или за боковой направляющей 17 (по отношению к направлению прокатки).

Согласно альтернативным вариантам измерительные системы 3, 4 расположены, по меньшей мере, в одной дополнительной машине или дополнительном машинном узле. В этом отношении следует сослаться на фиг.5 и 6. Так, например, кронштейн 11 с контактным роликом 7 встроен в боковую направляющую черновой клети. Устройство поступательного перемещения салазок 10 было бы тогда ненужными и было бы функционально заменено на боковую направляющую линейку 17.

Поскольку контактные ролики 7 и сканер посредством контрольного устройства могут быть выровнены по теоретической середине, можно за счет обработки измерения перемещения и/или угла определить фактическую середину сляба относительно теоретической середины. Это аналогичным образом относится также к кромкам полосы.

Полученные значения могут быть затем использованы в качестве входных величин для управления или регулирования других машин и частей оборудования (регулирование движения полосы, ее контролируемое отклонение) и тем самым управлять движением полосы и/или ее кромок.

Измерительные устройства могут использоваться в любых установках, где необходимо определить ширину, высоту и положение материалов. Это, в частности, слябовые установки непрерывной разливки, горячеполосовые станы (широкая полоса, полоса средней ширины, узкая полоса), станы холодной прокатки, проволочные станы, сортовые станы, толстолистовые станы, отделочные агрегаты, заготовочные станы или агрегаты для продольной резки.

Перечень ссылочных позиций

1 - устройство для измерения ширины

2 - металлическая полоса

3 - измерительная система

4 - измерительная система

5 - сторона металлической полосы

6 - сторона металлической полосы

7 - датчик (диск)

7' - датчик (диск)

7'' - датчик (диск)

7''' - датчик (диск)

7'''' - конически выполненный датчик (диск)

8 - боковой конец металлической полосы

9 - боковой конец металлической полосы

10 - подвижный элемент/салазки

11 - кронштейн/рама

12 - ось поворота

13 - линейный исполнительный орган

14 - линейный исполнительный орган

15 - обжимной валок

16 - рольганг

17 - боковая направляющая

В - ширина металлической полосы

L - продольное направление металлической полосы

Q - направление поперек продольного направления

N - нормаль

1. Устройство (1) для измерения ширины (В) и/или положения металлической полосы (2) или сляба, содержащее по меньшей мере две измерительные системы (3, 4), каждая из которых расположена с одной стороны (5, 6) металлической полосы (2) или сляба и содержит датчик (7) для регистрации бокового конца (8, 9) металлической полосы (2) или сляба, при этом датчик (7) расположен на подвижном элементе (10), установленном с возможностью поступательного перемещения в направлении (Q) поперек продольного направления (L) металлической полосы (2) или сляба, при этом предусмотрен по меньшей мере один линейный исполнительный орган (13) для перемещения подвижного элемента (10), отличающееся тем, что датчик (7) расположен на поворотном кронштейне (11) подвижного элемента (10), а поворотный кронштейн (11) выполнен с возможностью поворота вокруг оси (12) поворота подвижного элемента (10), ориентированной по направлению нормали (N) к металлической полосе (2) или слябу, при этом предусмотрен по меньшей мере один линейный исполнительный орган (14), выполненный с возможностью перемещения кронштейна (11) для обеспечения прижатия датчика (7) с регулируемым усилием, при этом предусмотрены измерительные средства, выполненные с возможностью измерения поступательного движения перемещения подвижного элемента (10) и, при необходимости, угла поворота кронштейна (11).

2. Устройство по п.1, отличающееся тем, что подвижный элемент (10) выполнен в виде линейных салазок.

3. Устройство по п.1, отличающееся тем, что подвижный элемент (10) выполнен как часть прокатного устройства, в частности, как часть боковой направляющей линейки для металлической полосы (2) или сляба.

4. Устройство по п.1, отличающееся тем, что датчик (7) выполнен в виде контактного ролика, предназначенного для упора в боковую кромку металлической полосы (2) или сляба.

5. Устройство по п.4, отличающееся тем, что контактный ролик (7) выполнен в виде по меньшей мере одного диска, диаметр которого больше его ширины.

6. Устройство по п.5, отличающееся тем, что в осевом направлении последовательно расположены несколько дисков (7', 7", 7'").

7. Устройство по п.5 или 6, отличающееся тем, что в осевом направлении по меньшей мере за одним диском (7, 7', 7", 7'") расположен по меньшей мере один конический диск (7"").

8. Устройство по п.4, отличающееся тем, что контактный ролик (7) выполнен с покрытием из термо- и/или износостойкого материала.

9. Устройство по п.2 или 3, отличающееся тем, что датчик (7) выполнен в виде бесконтактного измерительного прибора.

10. Устройство по п.9, отличающееся тем, что в качестве бесконтактного измерительного прибора использован оптический измерительный прибор, в частности сканер.

11. Устройство по одному из пп.1-4, отличающееся тем, что оно является составной частью слябовой установки непрерывной разливки, горячеполосового стана или стана холодной прокатки, или проволочного стана, или сортового стана, или толстолистового стана, или отделочного агрегата, или заготовочного стана, или агрегата для продольной резки.