Способ штамповки поковок типа крестовин в штампе с горизонтальным разъемом матриц

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при штамповке поковок сложной конфигурации типа крестовин. Заготовку нагревают до ковочной температуры. Затем размещают на торце выталкивателя в верхней матрице. Верхняя матрица установлена на тягах на расстоянии от нижней матрицы, смонтированной на нижней плите штампа, меньшем высоты заготовки. Далее осуществляют зажим матриц посредством усилия формирования поковки. Данное усилие снимают с выталкивателя в процессе штамповки и прикладывают его к верхней матрице в направлении действия пуансона. В результате обеспечивается повышение качества поковок типа крестовин. 3 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке поковок сложной конфигурации типа крестовин.

Известен способ штамповки поковок типа крестовин в штампе с горизонтальным разъемом матриц, заключающийся в нагреве заготовки, размещении ее на торце нижнего пуансона в нижней матрице, смыкании верхней и нижней матриц и однопереходном формировании поковки посредством выдавливания металла пуансонами одновременно из обеих матриц, зажимая их в момент контакта верхнего пуансона с заготовкой. При этом зажим матриц осуществляют при перемещении верхнего пуансона и жестко связанной с ним верхней плиты и воздействии ею через упругий элемент на верхнюю матрицу (патент RU 2165329, МПК7 B21K 1/00).

Одновременное выдавливание металла из обеих матриц позволяет исключить внутренние дефекты в поковке, однако использование упругого элемента для зажима матриц требует дополнительного усилия пресса и не обеспечивает плотного их сжатия на протяжении всего процесса формирования поковки, так как усилие зажима матриц не согласуют с раскрывающими усилиями, воспринимаемыми матрицами со стороны деформируемого металла, что приводит к образованию заусенца в плоскости разъема и интенсивному износу кромок ручьев матриц. В результате снижается качество поковок, получаемых посредством вышеописанного способа, и стойкость штампа, реализующего этот способ (Атрошенко А.П. Горячая штамповка трудноде-формируемых материалов / А.П.Атрошенко, В.И.Федоров. - Л.: Машиностроение, 1979, С.174).

Известен способ штамповки поковок типа крестовин в штампе с горизонтальным разъемом матриц, заключающийся в нагреве заготовки, размещении ее на торце выталкивателя в верхней матрице, смонтированной в промежуточной плите, которая установлена на тягах на расстоянии от нижней матрицы, смонтированной на нижней плите штампа, меньшем высоты заготовки. Затем осуществляют смыкание матриц и однопереходное формирование поковки пуансоном, в процессе которого осуществляют зажим матриц упругим элементом, воздействуя на этот упругий элемент, выполненный из шести блоков пружин, каждый из которых изготовлен из одной спиральной и набора тарельчатых пружин, вступающих в работу к концу рабочего хода, когда раскрывающие усилия, воспринимаемые матрицами со стороны деформируемого металла, достигают максимальных значений верхней плитой штампа. Таким образом, набор пружин различной жесткости позволяет более надежно сжать матрицы, тем самым повысить качество поковок (Соколов Н.Л. Горячая штамповка выдавливанием стальных деталей / Н.Л.Соколов. - М.: Машиностроение, 1967, С.141-143, рис.69). Это техническое решение является наиболее близким по совокупности существенных признаков и выбрано в качестве прототипа.

Основным недостатком описанного способа штамповки поковок типа крестовин в штампе с горизонтальным разъемом матриц является пониженное качество получаемых поковок, обусловленное образованием заусенца в плоскости разъема матриц, так как использование упругого элемента для зажима матриц не обеспечивает плотного их сжатия на протяжении всего процесса формирования поковки, поскольку усилие зажима матриц не согласуют с раскрывающими усилиями, воспринимаемыми матрицами со стороны деформируемого металла в процессе штамповки. Кроме того, процесс штамповки является повышенно энергоемким, так как для сжатия упругого элемента посредством воздействия на него верхней плиты штампа затрачивают дополнительное усилие пресса. (Атрошенко А.П. Горячая штамповка труднодеформируемых материалов / А.П.Атрошенко, В.И.Федоров. - Л.: Машиностроение, 1979, С.174).

В основу изобретения поставлена задача повышения качества поковок типа крестовин, получаемых посредством предложенного способа.

Для решения поставленной задачи в способе штамповки поковок типа крестовин в штампе с горизонтальным разъемом матриц, заключающемся в нагреве заготовки, размещении ее на торце выталкивателя в верхней матрице, установленной на тягах на расстоянии от нижней матрицы, смонтированной на нижней плите штампа, меньшем высоты заготовки, смыкании матриц и однопереходном формировании поковки пуансоном, в процессе которого осуществляют зажим матриц, согласно изобретению зажим матриц осуществляют посредством усилия формирования поковки, снимаемого с выталкивателя в процессе штамповки, с приложением его к верхней матрице в направлении действия пуансона.

Использование усилия формирования поковки для зажима матриц позволяет создать саморегулируемую замкнутую силовую систему, обеспечивающую надежный зажим матриц, так как усилие зажима матриц посредством усилия формирования поковки непосредственно связано с раскрывающими усилиями, воспринимаемыми матрицами в течение всего процесса деформирования, что исключает образование заусенцев в разъеме матриц. В результате повышается качество поковок. Кроме того, возрастает стойкость штампа, снижается энергоемкость процесса штамповки, не требующего дополнительного усилия на сжатие упругого элемента для зажима матриц.

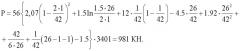

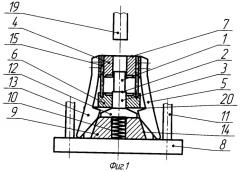

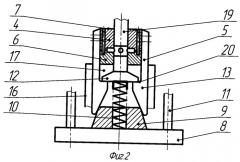

Предложенное изобретение поясняется чертежами, где на фиг.1 показано исходное положение штампа, на фиг.2 - положение штампа в момент завершения штамповки, на фиг.3 - положение штампа в момент удаления поковки.

Способ штамповки поковок типа крестовин в штампе с горизонтальным разъемом матриц реализуют следующим образом.

Заготовку 1 нагревают до ковочной температуры и размещают на торце 2 выталкивателя 3 в верхней матрице 4, установленной на тягах 5 на расстоянии от нижней матрицы 6, меньшем высоты заготовки 1 (фиг.1). Далее осуществляют смыкание матриц, для чего верхнюю плиту (не показана) штампа 7 и траверсу 8 с закрепленным на ней толкателем 9, содержащим опорную пружину 10, посредством штанг 11 перемещают вниз. При этом разжимающейся опорной пружиной 10 удерживают выталкиватель 3, закрепленный на балке 12, в верхнем положении. Одновременно кулачки 13 тяг 5, находящиеся в исходном положении штампа 7 в разведенном состоянии, сводят, перемещая их по скосам 14 толкателя 9, а верхнюю матрицу 4 под действием собственного веса опускают по направляющим колонкам 15 до смыкания с нижней матрицей 6, смонтированной на нижней плите 16 штампа 7. В плите 16 выполняют паз 17, в котором размещают выталкиватель 3, балку 12, толкатель 9 и кулачки 13 тяг 5 (фиг.2).

Затем осуществляют однопереходное формирование поковки 18 пуансоном 19, закрепленным на верхней плите, в процессе которого осуществляют зажим матриц 4 и 6. Для этого усилие формирования поковки 18 снимают в процессе штамповки с выталкивателя 3, опирающегося посредством балки 12 на опорные площадки 20 кулачков 13 тяг 5, и прикладывают с помощью тяг 5 к верхней матрице 4 в направлении действия пуансона 19 (фиг.2).

После формирования поковки 18 верхнюю плиту с пуансоном 19 перемещают вверх. При этом штангами 11 поднимают траверсу 8 и посредством толкателя 9 осуществляют развод кулачков 13 тяг 5. Затем производят подъем верхней матрицы 4 по направляющим колонкам 15 посредством тяг 5, кулачки 13 которых опираются в траверсу 8 (фиг.3).

Для удержания поковки 18 в нижней матрице 6 после штамповки штамповочные уклоны в ручье 21 этой матрицы 6 выполняют меньшими, чем соответствующие уклоны в ручье 22 верхней матрицы 4. Кроме того, высоту ступицы 23 поковки 18, формируемую в нижней матрице 6, делают больше, чем соответствующую высоту ступицы 24 поковки 18, формируемую в верхней матрице 4, за счет приращения ее размера в результате компенсации избытка металла при доштамповке при упругой деформации тяг 5.

При дальнейшем перемещении толкателя 9 вверх опорную пружину 10, в результате сжатия, утопают в гнезде 25 толкателя 9, а последним, воздействуя через балку 12 на выталкиватель 3, выталкивают поковку 18 из ручья 21 нижней матрицы 6 (фиг.3). После удаления поковки 18 процесс штамповки повторяют.

Пример. Отштампована опытная партия поковок крестовины из стали 18Х2Н4ВА. Диаметр ступицы Dc=42 мм; высота поковки Нк=26 мм; диаметр отростка d0=21 мм; длина отростка l0=24 мм; диаметр заготовки D3=40 мм; высота заготовки Н3=64 мм. Температура штамповки Т=1100°C.

Расчет параметров процесса штамповки осуществляют в следующем порядке.

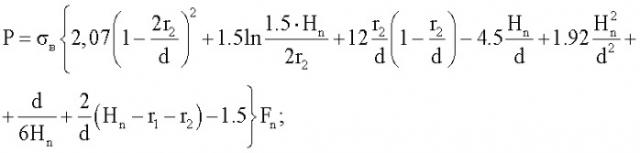

1. Определяют усилие закрытой штамповки поковки типа крестовины по формуле

;

где r1 - радиус закругления поковки около пуансона, r1=1 мм;

r2 - радиус закругления угла дна матрицы, r2=1 мм;

d - диаметр поковки, мм;

σв - предел прочности стали при температуре окончания штамповки;

σв=56 МПа для стали 18Х2Н4 ВА при температуре 1000°C;

Fn - площадь проекции поковки в плане мм2.

(Ковка и штамповка: справочник: в 4 т. Т.2. Горячая штамповка / Ред. совет Е.И.Семенов [и др.] - М.: Машиностроение, 1986, С.202).

Удельное усилие р=288,4 МПа.

С целью уточнения величину удельного усилия (р) при деформировании стали 18Х2Н4ВА в зависимости от степени деформации и температуры выбирают по графику на рис.5.25 (Атрошенко А.П. Горячая штамповка труднодеформируемых материалов / А.П.Атрошенко, В.И.Федоров. - Л.: Машиностроение, 1979, С.174).

Степень деформации ε находят по формуле

,

где F - площадь поперечного сечения заготовки, мм2;

f - площадь поперечного сечения отростка, мм2;

По графику находят р=360 МПа, что превышает удельное усилие, полученное расчетом. Выбирают большее значение, равное р=360 МПа.

Тогда усилие штамповки

P=p·Fn=360·3401=1224360 H=1224 КН.

Выбирают горячештамповочный пресс модели КБ 0034B усилием 2500 КН.

2. Определяют максимальное усилие зажима матриц по усилию, приходящемуся на выталкиватель в момент окончания штамповки:

Рзж=Рв=р·fв,

где Рзж - усилие зажима матриц, КН.

Рв - усилие на выталкивателе, КН.

fв - площадь торца выталкивателя, равная площади торца ступицы поковки, мм2.

что не превышает 50% усилия штамповки Р=1224 КН (Соколов Н.Л. Горячая штамповка выдавливанием стальных деталей / Н.Л.Соколов. - М.: Машиностроение, 1967, С.62).

3. Определяют площадь поперечного сечения тяг, передающих усилие на верхнюю матрицу

Рт=Рв/2=500/2=250 кН,

где Рт - усилие, приходящееся на одну тягу.

Рабочее напряжение σр в тяге равно

σр=PT/ST,

где ST=а·в - площадь поперечного сечения тяги. Здесь а - толщина сечения тяги, мм; в - ширина сечения тяги, мм2.

Чтобы исключить остаточную деформацию, принимают σр=0,5σт,

где σт - предел текучести материала тяги.

В качестве материала тяги принимают сталь 30ХГСА, σT=850 МПа.

Поскольку ширина (В) паза в нижней плите штампа должна быть больше диаметра выталкивателя, равного диаметру ступицы поковки (Dc), на величину зазора, то

В=Dc+Z,

где Z=3 мм - зазор между боковой поверхностью выталкивателя и стенками паза;

В=42+3=45 мм.

Принимают ширину сечения тяги в=40 мм, тогда толщина сечения тяги будет равна

Принимают a=20 мм.

3. Рассчитывают ход верхней матрицы

hвм=Hс+Zм,

где Zм=10 мм - принятый зазор между верхним торцом поковки и контактной поверхностью верхней матрицы, необходимый для удобства удаления поковки;

hвм=26+10=36 мм,

что вдвое меньше высоты заготовки, равной Н3=64 мм, размещаемой на торце выталкивателя в верхней матрице.

5. Рассчитывают ход выталкивателя (hв), равный

hв=(Hc/2)+Zв,

где Zв=4 мм - принятый зазор между балкой, на которой смонтирован выталкиватель, и нижней поверхностью нижней матрицы;

hв=(26/2)+4=17 мм.

Цилиндрическую заготовку 1 диаметром 40 мм, высотой 64 мм нагревают до температуры 1100°C и размещают на торце 2 выталкивателя 3 в верхней матрице 4. установленной на тягах 5 на расстоянии от нижней матрицы 6, равном 36 мм. Далее запускают пресс и осуществляют смыкание матриц 4 и 6 в результате перемещения вниз траверсы 8 с закрепленным на ней толкателем 9. При этом, перемещая кулачки 13 тяг 5 по скосам 14 толкателя 9, кулачки 13 сводят, а верхнюю матрицу 4, опуская по направляющим колонкам 15, смыкают с нижней матрицей 6. Затем осуществляют однопереходное формирование поковки 18 пуансоном 19, в процессе которого усилие величиной до 500 кН снимают с выталкивателя 3 и прикладывают к верхней матрице 4 в направлении действия пуансона 19.

Использование усилия формирования поковки для зажима матриц позволяет создать саморегулируемую замкнутую силовую систему, обеспечивающую надежный зажим матриц, так как усилие зажима матриц посредством усилия формирования поковки непосредственно связано с раскрывающими усилиями, воспринимаемыми матрицами в течение всего процесса деформирования.

После формирования поковки 18 верхнюю плиту с пуансоном 19 перемещают вверх, посредством толкателя 9 разводят кулачки 13 тяг 5 и осуществляют подъем верхней матрицы 4 на величину 23 мм. При этом поковка 18 остается в ручье 21 нижней матрицы 6, так как штамповочные уклоны в этом ручье составляют 1°, а в ручье 22 верхней матрицы 4 они равны 3°. Кроме того, высота ступицы 23 поковки 18, формируемая в нижней матрице 6, равна 3 мм, а соответствующая высота ступицы 24, формируемая в верхней матрице, - 2 мм.

При дальнейшем перемещении толкателя 9 вверх последним, воздействуя через балку 12 на выталкиватель 3, выталкивают поковку 18 из ручья 21 нижней матрицы 6 на половину высоты поковки, равную 13 мм, что обеспечивает зазор между торцом поковки 18 и контактной поверхностью верхней матрицы не менее 10 мм. Одновременно на такую же величину посредством тяг 5 поднимают верхнюю матрицу 4, ход которой составит 36 мм.

Полученные поковки имели гладкую поверхность без следов заусенцев по плоскости разъема матриц.

Таким образом, предложенное изобретение позволяет повысить качество поковок типа крестовин, получаемых при реализации способа, увеличить стойкость штампа и уменьшить энергоемкость процесса штамповки.

Способ штамповки поковок типа крестовин в штампе с горизонтальным разъемом матриц, включающий нагрев заготовки, ее размещение на торце выталкивателя в верхней матрице, установленной на тягах на расстоянии от нижней матрицы, смонтированной на нижней плите штампа, меньшем высоты заготовки, смыкание матриц и однопереходное формирование поковки пуансоном, в процессе которого осуществляют зажим матриц, отличающийся тем, что зажим матриц осуществляют посредством усилия формирования поковки, снимаемого с выталкивателя в процессе штамповки с приложением его к верхней матрице в направлении действия пуансона.