Способ износостойкой наплавки

Иллюстрации

Показать всеИзобретение может быть использовано для износостойкой наплавки на изделия из титана и титановых сплавов. В защитной камере 1 возбуждают дугу между нерасходуемым вольфрамовым электродом 4 и покрываемой поверхностью изделия 3 и подают в зону дуги наплавочный электрод 6. В соответствии с первым вариантом он выполнен из спрессованной шихты экзотермической смеси порошков титана, бора и/или углерода при отношение массы титана к массе бора и/или углерода, равном 5-20, и легирующих добавок. По второму варианту наплавочный электрод содержит стержень из титана или титанового сплава с нанесенной на его поверхность шихтой в виде слоя указанных компонентов в присутствии связующего. Инициируют реакцию горения экзотермической смеси. Наплавочный слой 7 наносят перемещением дуги относительно поверхности изделия при скорости распространения фронта горения экзотермической смеси, соответствующей скорости подачи наплавочного электрода в зону дуги. Фронт реакции горения в процессе наплавки поддерживают на расстоянии от дуги 2-20 мм. Изобретение позволяет повысить износостойкость и прочность рабочих поверхностей изделий, повысить стойкость наплавки против ударных нагрузок, улучшить сварочно-технологические свойства и повысить степень свариваемости наплавленного слоя с обрабатываемой поверхностью. 2 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к сварке и наплавке, в частности к способам износостойкой наплавки для нанесения защитных покрытий на изделия из титана и титановых сплавов, работающих в условиях интенсивного абразивного изнашивания и ударных нагрузок.

Известен состав электродного покрытия для износостойкой наплавки деталей, работающих в условиях интенсивного абразивного изнашивания. Состав содержит, мас.%: плавиковый шпат 3-5; рутил 6-10; полевой поташ 5-11; хром 10-20; графит 5,5-6,5; феррованадий 18-20; алюминий 1-2; карбид титана 18-20; медный порошок 1-2; мрамор - остальное (RU 2028900 C1, В23К 35/365, 20.02.1995). Указанный состав электродного покрытия позволяет получать износостойкую наплавку с отсутствием пор и с коэффициентом относительной износостойкости 7,2-7,6.

В известном изобретении нет данных о природе материала, на который наносят покрытие, поэтому трудно сделать объективный вывод об использовании состава покрытия электрода для наплавки на поверхность изделий из титановых сплавов.

Однако можно констатировать, что содержание твердых частиц карбида титана в покрытии в известном изобретении составляет не выше 20%, что при получении наплавок на титановых сплавах является недостаточным для увеличения их эксплуатационных характеристик. Причина заключается в том, что вводимые из покрытия электрода в наплавку твердые частицы карбида титана не успевают полностью расплавиться в сварочной дуге из-за их высокой температуры плавления.

Наиболее близким техническим решением является способ износостойкой наплавки, при котором в сварочную ванну через сварочный материал, электродное покрытие или керамический флюс вводят твердосплавные частицы, полученные при взаимодействии их исходных компонентов в режиме самораспространяющегося высокотемпературного синтеза, при этом в сварочный материал вводят твердосплавные частицы в объемно-напряженном состоянии под напряжением не менее 42 кг/мм2, заключенные в оболочку металла группы железа (SU 1594808 A1, В23К 9/04, 15.01.1994).

Недостатком известного способа является его сложность за счет предварительного получения твердосплавных частиц карбидов, плакированных железом, их деформирование, требующее высоких энергетических затрат. При этом внесение этих частиц в наплавку также требует дополнительного расхода энергии для их расплавления.

Использование известного способа для получения наплавочных покрытий на изделия из титановых сплавов приводит к образованию хрупких интерметаллических соединений между покрываемой поверхностью и наплавкой, что резко снижает свойства покрытий.

Техническим результатом изобретения является повышение износостойкости и прочности рабочих поверхностей изделий из титана и его сплавов, увеличение стойкости наплавки против ударных нагрузок и эрозионной стойкости. Улучшение сварочно-технологических свойств и повышение степени свариваемости наплавки с обрабатываемой поверхностью.

Технический результат достигается тем, что способ износостойкой наплавки на изделия из титана и титановых сплавов включает возбуждение дуги в защитной атмосфере между нерасходуемым вольфрамовым электродом и покрываемой поверхностью изделия, подачу в зону дуги наплавочного электрода, представляющего собой спрессованную шихту экзотермической смеси порошков титана, бора и/или углерода при отношение массы титана к массе бора и/или углерода, равном 5-20, и легирующих добавок (вариант первый), или наплавочного электрода, представляющего собой стержень из титана или титанового сплава, на поверхность которого нанесена шихта в виде слоя указанных компонентов в присутствии связующего (вариант второй), инициирование реакции горения экзотермической смеси в объеме или на поверхности наплавочного электрода, при этом наплавочный слой на поверхность изделия наносят перемещая дугу относительно поверхности изделия при скорости распространения фронта горения экзотермической смеси, соответствующей скорости подачи наплавочного электрода в зону дуги, а фронт реакции горения в процессе наплавки поддерживают на расстоянии от дуги 2-20 мм. В качестве легирующих добавок используют, по крайней мере, одну, выбранную из ряда, включающего: карбид кремния, алюминий, ниобий, молибден, ванадий, хром, а в качестве связующего карбоксиметилцеллюлозу или жидкое стекло, при суммарном содержании указанных добавок в шихте не более 20 мас.%. В качестве защитной среды используют преимущественно аргон.

Сущность способа заключается в следующем.

Готовят шихту, состоящую из экзотермической части: порошков титана, бора и/или углерода, взятых при отношении массы титана к массе бора и/или углерода, равном 5-20; легирующих добавок, в качестве которых используют, по крайней мере, одну, выбранную из ряда, включающего: карбид кремния, алюминий, ниобий, молибден, ванадий, хром (вариант первый). Для второго варианта к указанным компонентам добавляют в качестве связующего карбоксиметилцеллюлозу КМЦ или жидкое стекло. Суммарное содержание указанных добавок в шихте не более 20 мас.%. Компоненты шихты перемешивают, формуют из смеси наплавочный электрод заданного размера (вариант первый) или наносят указанную смесь на стержень из титана или его сплава (второй вариант). Электроды высушивают и далее используют для наплавки. С этой целью возбуждают электрическую дугу между нерасходуемым вольфрамовым электродом и покрываемой поверхностью изделия в защитной атмосфере, подают в зону дуги наплавочный электрод. За счет высоких температур в зоне дуги на поверхности (вариант второй) или в объеме электрода инициируется горение (или реакция самораспространяющегося высокотемпературного синтеза СВС). При взаимодействии компонентов экзотермической части смеси в процессе наплавки образуются твердосплавные тугоплавкие соединения (TiB, TiCx), поступающие в дугу при температуре, близкой к температуре их плавления, что способствуют увеличению перехода указанных твердых частиц в наплавку и улучшению тем самым сварочно-технологических свойств наплавочного электрода (присадки).

Наплавочный слой на поверхность изделия наносят перемещая дугу относительно поверхности изделия при скорости распространения фронта горения экзотермической смеси, соответствующей скорости подачи наплавочного электрода в зону дуги, при этом фронт реакции горения в процессе наплавки не должен удаляться от дуги более чем на 20 мм. В случае, если расстояние менее 2 мм, синтез в покрытии не завершается и продолжается в сварочной ванне, что вызывает разбрызгивание наплавочного материала и образование пор, в случае если расстояние более 20 мм, материал электрода остывает, увеличиваются затраты энергии на расплав твердых частиц, а также часть материала не успевает расплавиться в дуге и попадает в сварочную ванну, что ухудшает сварочно-технологические свойства наплавочного электрода.

Перечисленные легирующие добавки не ограничивают возможности способа, могут быть использованы также и другие металлы и тугоплавкие соединения. Роль легирующих добавок в основном сводится к снижению температуры наплавки и стабилизации основного компонента покрытия моноборида титана (бета - TiB) или карбида титана (TiC), а также к повышению механических свойств наплавки.

Диаметр наплавочного электрода (вариант первый) составляет, преимущественно 4-8 мм.

Диаметр стержня из титана или титанового сплава (вариант второй) 3-5 мм, а с покрытием диаметр составляет 6-10 мм.

Наплавочные электроды, или как принято специалистами - электроды-присадки, сушат в печи в течение 15-20 часов.

Наплавку выполняют в среде аргона, однако может использоваться также гелий или смесь аргона и гелия. Защитная среда необходима для предотвращения образования гидридов, оксидов и нитридов титана, которые резко снижают потребительские свойства электродов.

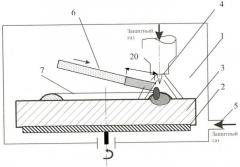

Осуществление способа поясняется чертежом.

В специальную камеру 1 помещают на вращающуюся подставку 2 изделие (деталь) из титана или его сплава 3, предварительно подогретую в печи до температуры 400-500°С. Устанавливают держатель с нерасходуемым вольфрамовым электродом 4. Перед нанесением на поверхность изделия наплавки через отверстие 5 подают аргон. Между поверхностью детали и нерасходуемым электродом возбуждают дугу и помещают в зону дуги наплавочный электрод 6. За счет высокой температуры в зоне дуги в экзотермической смеси в объеме электрода (вариант первый) или на поверхности (второй вариант) наплавочного электрода инициируется реакция СВС, при которой часть компонентов образуют тугоплавкие соединения в виде боридов и карбидов титана, затем, вращая деталь и перемещая зону наплавки по поверхности детали со скоростью 1-6 мм/с, наносят валик наплавочного слоя 7, после чего, смещая нерасходуемый вольфрамовый электрод на определенный шаг, повторяют операцию до полного формирования защитного покрытия. Наплавка ведется постоянным током силой до 350 ампер.

Скорость реакции и распространения фронта горения в процессе наплавки определяется опытным путем, варьированием следующими параметрами: диаметром наплавочного электрода, его составом, составом покрытия, толщиной покрытия, силой тока, скоростью вращения детали.

Для экспериментальной отработки заявляемого способа использовали изделие в виде кольца диаметром 150 мм из титанового сплава ПТ3В. Для изготовления электрода-присадки использовали титановый стержень диаметром 4 мм из сплава 2В (вариант второй). Шихта для покрытия состояла из следующих компонентов: мас.%

| Титан | 80,5 |

| Бор | 7,5 |

| Алюминий | 2,0 |

| Карбид кремния | 5,0 |

| Связующие (КМЦ) | 5,0 |

при отношении массы титана к массе бора, равном 10,73.

Наплавочный электрод готовили по варианту второму, т.е. указанную шихту наносили на титановый стержень. Диаметр стержня с покрытием был равен 6 мм, электроды сушили в печи 20 часов. В специальную камеру на подставку помещали деталь, предварительно нагретую (100-500°С), и подавали аргон, возбуждали дугу между нерасходуемым электродом и деталью и подавали в дугу наплавочный электрод. Наплавку проводили при прямом токе, сила тока составляла 240-260 ампер. Наплавку проводили со скоростью 3 мм/с. После наплавки деталь помещали в печь с температурой 500°С для термического отжига.

После охлаждения поверхность детали была ровная, не имела границ между валиками, после шлифовки на поверхности детали отсутствовали крупные поры, сколы, трещины. Проведенный рентгеновский анализ показал отсутствие в наплавке каких-либо дефектов (трещин, расслоений, крупных пор и т.д.).

В случае использования в составе шихты покрытия с соотношением массы титана к массе бора, равным меньше 5, существенно снижают сварочно-технологические свойства наплавки, повышается хрупкость, пористость, отслоения и ухудшается качество.

В случае использования в составе шихты покрытия с соотношением массы титана к массе бора более 20 износостойкость и твердость покрытия резко падает.

Наплавку на титановую поверхность детали согласно прототипу получить не удалось, так как на границе наплавки и детали образовывались хрупкие интерметаллиды, которые приводили к образованию трещин по поверхности наплавки.

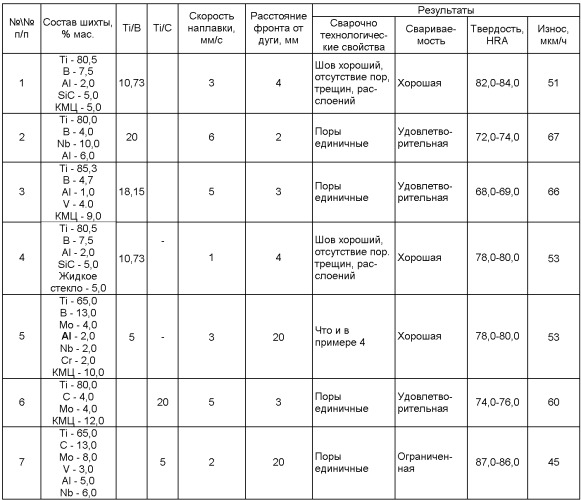

В таблице представлены результаты примера 1, а также другие примеры: 2 и 7 (вариант первый, т.е. без связующего и титанового стержня); остальные примеры со стержнем (вариант второй), с указанием состава шихты наплавочного электрода, параметров способа, свойств наплавочного покрытия на поверхности покрываемых изделий, параметры способа нанесения наплавки и свойства полученного покрытия.

Из представленных данных видно, что предлагаемый способ позволяет получать износостойкие наплавки с высоким качеством шва, отсутствием пор, удовлетворительной свариваемостью и высокой твердостью.

1. Способ износостойкой наплавки на изделия из титана и титановых сплавов, включающий возбуждение дуги в защитной атмосфере между нерасходуемым вольфрамовым электродом и покрываемой поверхностью изделия, подачу в зону дуги наплавочного электрода, представляющего собой спрессованную шихту экзотермической смеси порошков титана, бора и/или углерода при отношении массы титана к массе бора и/или углерода, равном 5-20, и легирующих добавок, или наплавочного электрода, представляющего собой стержень из титана или титанового сплава, на поверхность которого нанесена шихта в виде слоя указанных компонентов в присутствии связующего, инициирование реакции горения экзотермической смеси в объеме или на поверхности наплавочного электрода, при этом на поверхность изделия наплавочный слой наносят перемещением дуги относительно поверхности изделия при скорости распространения фронта горения экзотермической смеси, соответствующей скорости подачи наплавочного электрода в зону дуги, а фронт реакции горения в процессе наплавки поддерживают на расстоянии от дуги 2-20 мм.

2. Способ по п.1, отличающийся тем, что в качестве легирующих добавок используют, по крайней мере, одну выбранную из ряда, включающего карбид кремния, алюминий, ниобий, молибден, ванадий, хром, а в качестве связующего - карбоксиметилцеллюлозу или жидкое стекло, при суммарном содержании указанных добавок в шихте не более 20 мас.%.

3. Способ по п.1, отличающийся тем, что в качестве защитной среды используют преимущественно аргон.