Способ получения композиционных медно-алюминиевых изделий с внутренней полостью сваркой взрывом

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении, например, теплозащитных экранов, деталей термического и химического оборудования, теплорегуляторов и т.п. Составляют трехслойный пакет с размещением между пластинами меди алюминиевой пластины с заданным соотношением толщин слоев. Располагают на поверхности пакета заряд взрывчатого вещества и осуществляют сварку взрывом. Сварочные зазоры между пластинами пакета и отношение удельной массы заряда взрывчатого вещества к сумме удельных масс медной и алюминиевой пластины выбирают из условия получения скорости соударения свариваемых пластин в пределах 310-450 м/с. Осуществляют горячую прокатку сваренного трехслойного пакета при температуре 350-450°С с обжатием 35-60%. Полученную листовую заготовку подвергают вытяжке с помощью цилиндрического пуансона с формированием при этом заготовки с внутренней полостью с последующим отжигом и охлаждением на воздухе. Получают изделие с внутренней полостью в виде стакана с фланцем либо трубчатой формы с повышенным термическим сопротивлением, с пониженной металлоемкостью в расчете на одно изделие и повышенной стойкостью к разрушению при резких изменениях давления в его внутренней полости. 3 ил., 1 табл.

Реферат

Изобретение относится к технологии получения изделий с внутренней полостью с помощью энергии взрыва и может быть использовано при изготовлении, например, теплозащитных экранов, деталей термического и химического оборудования, теплорегуляторов и т.п.

Известен способ получения композиционных теплозащитных элементов с внутренней полостью с основой из титанового сплава ОТ4, плакированного медью М3 или алюминием АД1 с помощью энергии взрыва, при котором для формирования активной теплозащиты на поверхность заготовок заданной формы наносят противосварочную пасту по трафарету, соответствующему форме каналов хладоносителя, сваркой взрывом соединяют плакирующую заготовку с плакируемой, а затем осуществляют операцию формообразования (раздувания) внутреннего канала путем закачки в места, где отсутствует сварка между металлическими слоями жидкости высокого давления. Формирование пассивной теплозащиты происходит за счет создания на границе соединения металлов интерметаллидной прослойки заданной толщины при последующей термической обработке сваренных заготовок (Трыков Ю.П., Шморгун В.Г., Проничев Д.В. Комплексные технологии изготовления композиционных теплозащитных элементов / Сварочное производство. 2000, №6, С.40-43).

Недостатком данного способа является то, что теплозащитный интерметаллидный слой не является сплошным и образуется лишь на межканальных (плоских) участках изделия, а на металлах, примыкающих к внутреннему каналу, теплозащитный слой отсутствует, внутренние полости изделия окружены разнородными материалами, поэтому теплообмен с окружающей средой неодинаков на разных участках изделия. Кроме того, полученные по этому способу изделия обладают повышенной склонностью к расслоению при динамических нагрузках, а это весьма ограничивает применение изделий, полученных данным способом в теплообменной аппаратуре.

Наиболее близким по техническому уровню и достигаемому результату является способ изготовления теплообменных композиционных элементов с внутренними полостями, в том числе из меди и алюминия, с помощью взрывных технологий, при котором на плакируемую заготовку, например из меди, наносят с помощью трафарета противосварочную пасту или краску на участки, где сварка не предусмотрена, сваркой взрывом приваривают плакирующий слой из другого металла, например из алюминия, проводят термическую обработку для снятия взрывного упрочнения металлов и повышения их деформационной способности, затем в специальном приспособлении формируют под действием гидравлического давления проходные каналы заданного, в том числе круглого, сечения. Теплозащитные интерметаллидные слои на межканальных промежутках формируют высокотемпературной диффузионной термической обработкой полученных заготовок (Трыков Ю.П., Писарев С.П. Изготовление теплообменных композиционных элементов с помощью взрывных технологий / Сварочное производство. 1998, №6, С.34-37 - прототип).

Недостатком данного способа является то, что теплозащитные слои формируются лишь на межканальных участках изделия и отсутствуют на участках металлических слоев, контактирующих с внутренними каналами, термическое сопротивление на таких участках при направлении теплопередачи поперек слоев неодинаковое, при резких перепадах давления в жидкости-теплоносителе, пропускаемой через внутренние каналы изделия, возможно разрушение изделия по хрупкой интерметаллидной прослойке, повышенный расход металла в расчете на одно изделие, внутренние полости изделия контактируют с разнородными металлами, что снижает их коррозионную стойкость, что весьма ограничивает возможные области использования таких изделий в теплообменной аппаратуре.

В связи с этим важнейшей задачей является создание нового способа получения композиционных медно-алюминиевых изделий с внутренней полостью сваркой взрывом с сплошными теплозащитными интерметаллидными слоями во всем объеме изделия, обеспечивающими его повышенные теплозащитные свойства, с одинаковым термическим сопротивлением при направлении теплопередачи поперек слоев, с однородным металлом, контактирующим с внутренней полостью изделия, с повышенной стойкостью к разрушению при резких перепадах давления во внутренней полости изделия, с пониженной металлоемкостью изделий, на базе нового технологического цикла формирования импульсов давления в свариваемых металлах с последующей горячей прокаткой, формированием внутренней полости вытяжкой, отжигом полученной заготовки, обеспечивающим за короткий промежуток времени получение в изделии сплошных интерметаллидных прослоек с повышенными теплозащитными свойствами.

Техническим результатом заявленного способа является создание новой технологии получения композиционных медно-алюминиевых изделий с внутренней полостью, с повышенными теплозащитными свойствами, с сплошными теплозащитными интерметаллидными слоями во всем объеме изделия, с одинаковым термическим сопротивлением при направлении теплопередачи поперек слоев, пониженная металлоемкость изделий, однородность материала, контактирующего с внутренней полостью изделия, повышенная стойкость изделия к разрушению при резких перепадах давления в его внутренней полости, на основе оптимального выбора толщин слоев в свариваемом трехслойном пакете, выбора оптимальных режимов сварки взрывом, горячей прокатки, формоизменения заготовки вытяжкой и последующего отжига для формирования сплошных теплозащитных диффузионных интерметаллидных прослоек.

Указанный технический результат достигается тем, что заявлен способ получения композиционных медно-алюминиевых изделий с внутренней полостью сваркой взрывом, включающий сварку взрывом пластин из меди и алюминия, прокатку сваренной заготовки и ее термическую обработку для образования между слоями меди и алюминия диффузионной интерметаллидной прослойки с пониженной теплопроводностью, при котором составляют трехслойный пакет с размещением между пластинами меди алюминиевой пластины с соотношением толщин слоев 1:(0,27-0,6) при толщине слоя алюминия 0,8-1,2 мм, располагают на поверхности пакета заряд взрывчатого вещества и осуществляют сварку взрывом при скорости детонации взрывчатого вещества 1900-2800 м/с, при этом сварочные зазоры между пластинами пакета и отношение удельной массы заряда взрывчатого вещества к сумме удельных масс медной и алюминиевой пластины выбирают такими, чтобы скорости соударения свариваемых пластин были в пределах 310-450 м/с, затем осуществляют горячую прокатку сваренного трехслойного пакета при температуре 350-450°С с обжатием 35-60%, после чего полученную листовую заготовку нагревают до температуры 440-460°С, прижимают ее к поверхности цилиндрической матрицы, нагретой до такой же температуры, и подвергают вытяжке с помощью цилиндрического пуансона с формированием при этом заготовки с внутренней полостью, после этого полученную заготовку с внутренней полостью отжигают при температуре 480-520°С в течение 1,6-4 часов с последующим охлаждением на воздухе, с получением при этом многослойного композиционного медно-алюминиевого изделия с внутренней полостью со сплошными диффузионными интерметаллидными прослойками между слоями меди и алюминия с пониженной теплопроводностью.

В таких условиях силового и теплового воздействия на металлы происходит надежная сварка слоев меди и алюминия по всем поверхностям контакта без оплавов, непроваров и других дефектов, горячей прокаткой получают необходимую толщину алюминиевой прослойки, уменьшают амплитуду волн в зонах соединения слоев, вытяжкой формируют внутреннюю полость из однородного металла, придают необходимую форму получаемому изделию, отжигом формируют в зонах соединения слоев сплошные интерметаллидные прослойки необходимой толщины, придающих полученному изделию повышенные теплозащитные свойства.

Новый способ получения композиционных медно-алюминиевых изделий с внутренней полостью сваркой взрывом имеет существенные отличия по сравнению с прототипом как по построению схемы сварки взрывом плоской заготовки, так и по совокупности технологических приемов и режимов при осуществлении способа.

Так предложено составлять трехслойный пакет с размещением между пластинами меди алюминиевой пластины с соотношением толщин слоев 1:(0,27-0,6) при толщине слоя алюминия 0,8-1,2 мм, располагать на поверхности пакета заряд взрывчатого вещества и осуществлять сварку взрывом при скорости детонации взрывчатого вещества 1900-2800 м/с, при этом сварочные зазоры между пластинами пакета и отношение удельной массы заряда взрывчатого вещества к сумме удельных масс медной и алюминиевой пластины выбирают такими, чтобы скорости соударения свариваемых пластин были в пределах 310-450 м/с. Все это обеспечивает получение высококачественных сварных соединений с обеих сторон алюминиевого слоя с медными пластинами без хрупких оплавленных участков, непроваров и других дефектов, благодаря чему сваренная заготовка становится пригодной для последующей горячей прокатки. При толщине слоя алюминия менее 0,8 мм возможно появление неконтролируемых деформаций при сварке взрывом металлов, что снижает качество сварных соединений. Толщина алюминиевого слоя более 1,2 мм является избыточной, так как приводит к неоправданно большому расходу алюминия в расчете на одно изделие. Соотношение толщин слоев в предлагаемых пределах является оптимальным, поскольку при минимальном расходе металла на изготовление одного изделия создаются благоприятные условия для последующих операций обработки давлением: горячей прокатки и вытяжки.

Предложено осуществлять горячую прокатку сваренного трехслойного пакета при температуре 350-450°С с обжатием 35-60%, что приводит к увеличению длины и ширины сваренной заготовки, толщина металлических слоев уменьшается до оптимальных величин, происходит снижение амплитуды волн в зонах сварки металлов, что способствует стабилизации толщины интерметаллидных теплозащитных слоев, получаемых в процессе операции отжига. Температура прокатки менее 350°С и обжатие заготовки менее 35% не позволяют получать заготовки необходимого качества. Температура прокатки выше 450°С и степень обжатия более 60% являются избыточными, так как не способствуют повышению качества получаемых заготовок.

Предложено полученную листовую заготовку нагревать до температуры 440-460°С, прижимать ее к поверхности цилиндрической матрицы, нагретой до такой же температуры, и подвергают вытяжке с помощью цилиндрического пуансона с формированием при этом заготовки с внутренней полостью. Нагрев до температуры 440-460°С обеспечивает необходимую пластичность заготовки, способствует получению качественных изделий. Операцией вытяжки придают необходимую форму и размеры получаемому изделию с внутренней полостью. Температура нагрева заготовки и оснастки перед вытяжкой менее 440°С может приводить к местным разрывам металла слоев, а превышающая 460°С является избыточной, так как не способствует повышению качества получаемых заготовок.

Предложено полученную заготовку с внутренней полостью отжигать при температуре 480-520°С в течение 1,6-4 часов с последующим охлаждением на воздухе, с получением при этом многослойного композиционного медно-алюминиевого изделия с внутренней полостью со сплошными диффузионными интерметаллидными прослойками между слоями меди и алюминия с пониженной теплопроводностью.

Температура отжига ниже нижнего предлагаемого предела не обеспечивает необходимую скорость диффузионных процессов в зонах соединения меди и алюминия и получение теплозащитных слоев с высоким термическим сопротивлением. Температура отжига выше верхнего предлагаемого предела является избыточной, поскольку при этом может происходить снижение механических свойств получаемого изделия.

Время выдержки в течение 1,6-4 часов обеспечивает получение теплозащитных слоев оптимальной толщины, которые не разрушаются при резких перепадах давления во внутренней полости изделия.

Охлаждение изделия на воздухе после отжига является наиболее дешевым технологическим приемом, не приводящим к растрескиванию интерметаллидных прослоек и обеспечивающим требуемое качество изделий.

Предлагаемый способ получения композиционных медно-алюминиевых изделий с внутренней полостью сваркой взрывом осуществляется в следующей последовательности.

Собирают трехслойный пакет из предварительно очищенных от окислов и загрязнений металлических пластин с размещением между пластинами меди алюминиевой пластины, при этом соотношение толщин слоев меди и алюминия 1:(0,27-0,6) при толщине слоя алюминия 0,8-1,2 мм. Пластины в пакете располагают параллельно друг над другом на расстоянии технологических сварочных зазоров. Укладывают полученный пакет на плоское основание, размещенное на грунте. На поверхность пакета укладывают защитную прослойку из высокоэластичного материала, защищающую наружную поверхность верхней медной пластины от повреждений при детонации взрывчатого вещества (ВВ), а на ее поверхности располагают контейнер с зарядом взрывчатого вещества со скоростью детонации 1900-2800 м/с. Сварку взрывом осуществляют с инициированием процесса детонации взрывчатого вещества с помощью электродетонатора, при этом сварочные зазоры между пластинами пакета и отношение удельной массы заряда взрывчатого вещества к сумме удельных масс медной и алюминиевой пластины выбирают такими, чтобы скорости соударения свариваемых пластин были в пределах 310-450 м/с. После сварки взрывом осуществляют горячую прокатку сваренного трехслойного пакета при температуре 350-450°С с обжатием 35-60%, вырубают из прокатанной заготовки, например с помощью специального вырубного штампа, диск, после чего полученную листовую заготовку в виде диска нагревают до температуры 440-460°С, прижимают ее к поверхности цилиндрической матрицы, нагретой до такой же температуры, и подвергают вытяжке с помощью цилиндрического пуансона с формированием при этом заготовки с внутренней полостью. После этого с помощью механической обработки удаляют у фланцевой части заготовки металл с краевыми эффектами, а затем, полученную заготовку с внутренней полостью для образования в ней сплошных диффузионных теплозащитных прослоек между слоями меди и алюминия отжигают при температуре 480-520°С в течение 1,6-4 часов с последующим охлаждением на воздухе.

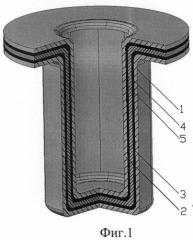

В результате получают композиционное медно-алюминиевое изделие с внутренней полостью в виде стакана с фланцем, как на фиг.1, с расположенными между слоями меди и алюминия двумя сплошными теплозащитными интерметаллидными прослойками, обеспечивающими повышенное термическое сопротивление полученного изделия при направлении теплопередачи поперек слоев. Помимо этого данное изделие обладает, в сравнении с прототипом, пониженной металлоемкостью в расчете на одно изделие и повышенной стойкостью к разрушению при резких перепадах давления в его внутренней полости.

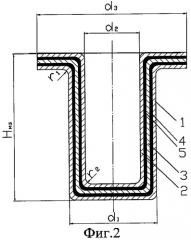

Для получения композиционного медно-алюминиевого изделия с внутренней полостью в виде трубы, как на фиг.2, перед операцией отжига механической обработкой, например на токарном станке, у заготовки удаляют верхнюю фланцевую и нижнюю донную часть. Тепловые характеристики такого изделия при направлении теплопередачи поперек слоев такие же, как у изделий в виде стакана с фланцем. Данное трубчатое композиционное изделие, как и изделие в виде стакана с фланцем, обладает в сравнении с прототипом пониженной металлоемкостью в расчете на одно изделие и повышенной стойкостью к разрушению при резких перепадах давления в его внутренней полости.

На фиг.1 изображен внешний вид изделия в виде стакана, на фиг.2 - его продольный осевой разрез, на фиг.3 - внешний вид изделия в виде трубы. Обозначения: позиция 1 - наружный медный слой; 2 - внутренний медный слой; 3 - алюминиевый слой; 4, 5 - теплозащитные интерметаллидные прослойки; Низ - высота изделия, d1 и d2 - наружный и внутренний диаметры, d3 - диаметр фланца, r1 и r2 - радиусы скруглений.

Пример 1. Получение композиционного изделия в виде стакана с фланцем (см. также таблицу, пример 1).

Собирают трехслойный пакет под сварку взрывом из предварительно очищенных от окислов и загрязнений пластин из меди и алюминия, располагая их при этом параллельно друг над другом на расстоянии технологических сварочных зазоров. Порядок чередования слоев в пакете: медь M1 - алюминий АД1 - медь M1. Размеры медных пластин: длина 375 мм, ширина 160 мм, толщина δ1=3 мм. У алюминиевой пластины длина и ширина такие же, как у медных, но толщина δ2=0,8 мм. Соотношение толщин слоев меди и алюминия при этом составляет 1:0,27. Плотность меди ρCu=8,94 г/см3, плотность алюминия ρAl=2,7 г/см3. Удельная масса медной пластины (произведение толщины на плотность) mCu=δ1·ρCu=0,3·8,94=2,68 г/см2, удельная масса алюминиевой пластины mAl=δ2·ρAl=0,08·2,7=0,216 г/см2. Сумма удельных масс mCu+mAl=2,9 г/см2. Сварочный зазор между верхней медной и алюминиевой пластиной пакета h1, а также между алюминиевой и нижней медной пластиной h2 выбирают с помощью компьютерных технологий, исходя из того, что скорости соударения свариваемых пластин при сварке взрывом были в пределах 310-450 м/с. При этом учитывается также скорость детонации ВВ и отношение его удельной массы к сумме удельных масс медной и алюминиевой пластин. В данном примере в качестве ВВ использовали смесь аммонита 6ЖВ с аммиачной селитрой в соотношении 1:3. Высота заряда ВВ НBB=40 мм, его плотность ρвв=0,96 г/см3; скорость детонации DBB=1900 м/с, удельная масса ВВ mвв=НBB·ρвв=4·0,96=3,84 г/см2. Соотношение удельных масс mBB/mCu+mAl)=3,84:(2,68+0,216)=1,33. При выбранных сварочных зазорах h1=2 мм, a h2=0,5 мм скорость соударения верхней медной пластины с алюминиевой V1=320 м/с, а алюминиевой с нижней медной V2=310 м/с.

После сварки взрывом осуществляют горячую прокатку сваренного пакета, например на двухвалковом прокатном стане, температура прокатки 350-360°С, степень обжатия 60%, вырубают из прокатанной заготовки с помощью специального вырубного штампа диск диаметром 370 мм, после этого полученную листовую заготовку в виде диска нагревают, например в электропечи, до температуры tв=440°С, специальным прижимным приспособлением прижимают к поверхности цилиндрической матрицы, например, с внутренним диаметром dм=85 мм, нагретой до такой же температуры и подвергают вытяжке с помощью цилиндрического стального пуансона, например, с диаметром dп=79 мм. В результате процесса вытяжки получают заготовку с внутренней полостью, после чего с помощью механической обработки удаляют металл с краевыми эффектами у фланцевой части заготовки, а затем для образования сплошных теплозащитных прослоек между слоями меди и алюминия производят ее отжиг при температуре tо=480°С в течение 4 часов с последующим охлаждением на воздухе.

В результате получают композиционное медно-алюминиевое изделие с внутренней полостью в виде стакана с фланцем, как на фиг.1, с двумя сплошными теплозащитными интерметаллидными прослойками во всем объеме изделия, с одинаковым термическим сопротивлением при направлении теплопередачи поперек слоев, с однородным металлом, контактирующим с внутренней полостью изделия, с повышенной стойкостью изделия к разрушению при резких перепадах давления в его внутренней полости. Его наружный диаметр d1=85 мм, внутренний - d2=79 мм, диаметр фланцевой части d3=125 мм, высота Низ=120 мм, радиусы скруглений r1=r2=16 мм.

Толщина каждой интерметаллидной прослойки δпр=20 мкм, коэффициент теплопроводности прослойки λпр=37 Вт/(м·К), ее термическое сопротивление Rпр=δпр:λпр=0,00002:37=0,54·10-6 К/(Вт/м2). Коэффициент теплопроводности меди λCu=410 Вт/(м·К). Толщина каждого медного слоя после вытяжки δCu=1,26 мм, алюминиевого - δAl=0,2 мм. Термическое сопротивление одного медного слоя RCu=δCu:λCu=0,00126:400=3,1·10-6 К/(Вт/м2). Коэффициент теплопроводности алюминия λAl=226 Вт/(м·К), термическое сопротивление алюминиевого слоя RAl=δAl:λAl=0,0002:226=0,9·10-6 К/(Вт/м2). Термическое сопротивление стенки изделия при направлении теплопередачи поперек слоев Rком=2RCu+2Rпр+RAl=2·3,1·10-6+2·0,54·10-6+0,9·10-6=8,18·10-6 К/(Вт/м2). В сравнении с прототипом термическое сопротивление стенки изделия при направлении теплопередачи поперек слоев увеличилось на 9% при металлоемкости изделия в 2,2 раза меньшей, чем у изделия, полученного по прототипу.

Пример 2. Получение композиционного изделия в виде стакана с фланцем (см. таблицу, пример 2).

То же, что в примере 1, но внесены следующие изменения. δ1=2,5 мм, δ2=1 мм, соотношение толщин слоев меди и алюминия 1:0,4, удельная масса mCu=2,235 г/см2, mAl=0,27 г/см2. Длина пластин 375 мм, ширина - 170 мм. Сварочные зазоры h1=1 мм, h2=0,5 мм. В качестве ВВ использовали смесь аммонита 6ЖВ с аммиачной селитрой в соотношении 1:2, НBB=50 мм, ρвв=0,95 г/см3, DBB=2400 м/с, mвв=4,75 г/см2, соотношение удельных масс mBB/(mCu+mAl)=1,9. Скорость соударения V1=370 м/с, V2=380 м/с. Температура горячей прокатки 400-410°С, степень обжатия 45%.

Температура формоизменения полученной заготовки вытяжкой tв=450°С, dм=80 мм, dп=72,5 мм. Отжиг проводили при tо=500°С, время отжига τо=2 часа.

Результаты получения изделия те же, что и в примере 1, но d1=80 мм, d2=72,5 мм, d3=120 мм, r1=r2=16,5 мм, толщина каждого медного слоя δCu=1,375 мм, алюминиевого - δAl=0,55 мм, толщина каждой интерметаллидной теплозащитной прослойки δпр=18 мкм, Rcu=3,4·10-6 К/(Вт/м2), RAl=2,4·10-6 К/(Вт/м2), Rпр=0,49·10-6 К/(Вт/м2). При этом Rком=10,18·10-6 К/(Вт/м2), что, в сравнении с прототипом, на 36% больше при металлоемкости изделия в 1,8 раза меньшей, чем у изделия, полученного по прототипу.

Пример 3. Получение композиционного изделия в виде трубы (см. таблицу, пример 3).

Технологические операции, в основном, те же, что в примере 1, но внесены следующие изменения. δ1=2 мм, δ2=1,2 мм, соотношение толщин слоев меди и алюминия 1:0,6, удельная масса mCu=1,79 г/см2, mAl=0,324 г/см2, ширина пластин - 250 мм. Сварочные зазоры h1=1 мм, h2=0,6 мм. В качестве ВВ использовали смесь аммонита 6ЖВ с аммиачной селитрой в соотношении 1:1, НBB=40 мм, ρвв=0,9 г/см3, DBB=2800 м/с, mвв=3,6 г/см2, соотношение удельных масс mвв/(mCu+mAl)=1,7. Скорость соударения V1=450 м/с, V2=440 м/с. Температура горячей прокатки 440-450°С, степень обжатия 35%.

Температура формоизменения полученной заготовки вытяжкой tв=460°С, dм=75 мм, dп=67,5 мм. Механической обработкой, например на токарном станке, у заготовки удаляют верхнюю фланцевую и нижнюю донную часть. Отжиг полученной трубчатой заготовки проводили при tо=520°С, время отжига τо=1,6 часа.

В результате получают изделие в виде трубы, как на фиг.2, высотой Низ=90 мм, его наружный диаметр d1=75 мм, внутренний d2=67,5 мм. Толщина каждого медного слоя δCu=1,4 мм, алюминиевого - δAl=0,58 мм, толщина каждой интерметаллидной теплозащитной прослойки δпр=15 мкм, RCu=3,5·10-6 К/(Вт/м2), RAl=2,6·10-6 К/(Вт/м2), Rпр=0,4·10-6 К/(Вт/м2). При этом Rком=10,4·10-6 К/(Вт/м2), что, в сравнении с прототипом, на 39% больше при металлоемкости изделия в 1,7 раза меньшей, чем у изделия, полученного по прототипу.

При получении композиционных медно-алюминиевых изделий с внутренней полостью сваркой взрывом по прототипу, см. таблицу, пример 4, сваривали двухслойный пакет. Метаемая пластина выполнялась из меди M1,

δ1=3 мм; плакируемая - из алюминия АД1, δ2=3 мм. На алюминиевую пластину наносили четыре полосы из противосварочной краски шириной Т=20 мм на расстоянии друг от друга Ш=15 мм. Состав ВВ и параметры заряда выбраны те же, что в примере 1. Сварочный зазор между пластинами составлял 2 мм, скорость соударения пластин 320 м/с.

Внутренние полости в сваренной заготовке формировали гидравлическим давлением с использованием специального оборудования и приспособлений.

В результате получают композиционное медно-алюминиевое изделие с четырьмя полостями с внутренним диаметром 20 мм, где интерметаллидные прослойки образовались лишь на межканальных плоских участках шириной около 12-15 мм. Толщина прослоек δпр=8 мкм является для таких композиций предельно допустимой. Металлические слои, окружающие внутреннюю полость изделия, разнородные и не содержат теплозащитных интерметаллидных прослоек. Термическое сопротивление при направлении теплопередачи поперек слоев неодинаковое, у изделия при резких перепадах давления во внутренних полостях повышенная склонность к расслоению по интерметаллидным прослойкам, располагающимся на межканальных участках. В сравнении с предлагаемым способом термическое сопротивление медного слоя на 9-39% ниже при большей металлоемкости в 1,7-2,2 раза, что сужает возможные области применения данного способа в промышленности.

Способ получения композиционных медно-алюминиевых изделий с внутренней полостью сваркой взрывом, включающий сварку взрывом пластин из меди и алюминия, прокатку сваренной заготовки и ее термическую обработку для образования между слоями меди и алюминия диффузионной интерметаллидной прослойки с пониженной теплопроводностью, отличающийся тем, что составляют трехслойный пакет с размещением между пластинами меди алюминиевой пластины с соотношением толщин слоев 1:(0,27-0,6) при толщине слоя алюминия 0,8-1,2 мм, располагают на поверхности пакета заряд взрывчатого вещества и осуществляют сварку взрывом при скорости детонации взрывчатого вещества 1900-2800 м/с, при этом сварочные зазоры между пластинами пакета и отношение удельной массы заряда взрывчатого вещества к сумме удельных масс медной и алюминиевой пластины выбирают такими, чтобы скорости соударения свариваемых пластин были в пределах 310-450 м/с, затем осуществляют горячую прокатку сваренного трехслойного пакета при температуре 350-450°С с обжатием 35-60%, после чего полученную листовую заготовку нагревают до температуры 440-460°С, прижимают ее к поверхности цилиндрической матрицы, нагретой до такой же температуры, и подвергают вытяжке с помощью цилиндрического пуансона с формированием при этом заготовки с внутренней полостью, после этого полученную заготовку с внутренней полостью отжигают при температуре 480-520°С в течение 1,6-4 ч с последующим охлаждением на воздухе, с получением при этом многослойного композиционного медно-алюминиевого изделия с внутренней полостью со сплошными диффузионными интерметаллидными прослойками между слоями меди и алюминия с пониженной теплопроводностью.