Способ восстановления отверстий в корпусных деталях путем нанесения полимерной композиции

Иллюстрации

Показать всеИзобретение относится к восстановлению отверстий корпусных деталей под подшипники качения и может быть использовано на предприятиях при ремонте картеров агрегатов трансмиссии автомобильной и гусеничной техники. В способе осуществляют нанесение на поверхность стенок отверстий слоя полимерной композиции, содержащей анаэробный герметик Анатерм-6В, активный органический наполнитель - печную сажу марки П-234, активный металлический наполнитель - алюминиевый порошок ПАП-2 при следующем соотношении компонентов на 100 мас.ч. анаэробного герметика, мас.ч.: алюминиевый порошок - 155, печная сажа - 18, медный порошок - 0,3-0,5, с последующей ее формовкой оправкой под номинальный размер и термической обработкой формируемого покрытия. При этом термическую обработку формируемого покрытия производят ступенчато при следующих температурных режимах: нагрев слоя полимерной композиции до температуры 90-100°С и выдержку в течение 10-15 минут с последующим охлаждением, затем нагрев до температуры 30-50°С в течение 25-30 минут до полной полимеризации композиции. Изобретение направлено на повышение качества наносимого полимерного покрытия и прочности на аксиальный сдвиг в восстановленных подшипниковых соединениях, а также на сокращение времени его термообработки и полимеризации. 2 ил.

Реферат

Изобретение относится к восстановлению отверстий корпусных деталей под подшипники качения и может быть использовано на предприятиях при ремонте картеров агрегатов трансмиссии автомобильной техники.

Наиболее близким по технической сущности к предлагаемому изобретению является способ восстановления отверстий корпусных деталей под подшипники качения (патент №2186669, В23Р 6/00, С23С 24/08, 2002), заключающийся в нанесении на поверхность стенок отверстий слоя полимерной композиции, содержащей анаэробный герметик Анатерм-6В, активный органический наполнитель - печную сажу марки П-234, активный металлический наполнитель - алюминиевый порошок ПАП-2 при следующем соотношении компонентов на 100 мас.ч. анаэробного герметика, мас.ч.: алюминиевый порошок - 155, печная сажа - 18, медный порошок - 0,3-0,5, с последующей ее формовкой оправкой под номинальный размер и термической обработкой формируемого покрытия.

Недостатком данного способа является то, что проведение термообработки полимерной композиции с быстрым выходом на интервал температур 90-120°С и выдержкой в течение длительного времени - 45-50 мин вызывает термическую деструкцию формируемого полимерного покрытия, проявляющуюся в окислении макромолекул полимера и возникновении нерегулярности его строения, что в свою очередь способствует образованию дефектного покрытия с низким сопротивлением разрушению на аксиальный сдвиг и, как следствие, снижению срока службы подшипникового узла.

При кратковременном воздействии высоких температур скорость окисления полимера увеличится, но глубина зоны реакции сузится, уменьшая толщину окисленного поверхностного слоя. Поэтому при таком формировании полимерного покрытия возрастет адгезионная прочность (и соответственно прочность на аксиальный сдвиг) восстановленного соединения и его стойкость к жидким средам: /Металлополимерные материалы и изделия. Под ред. Белого В.А. - М.: Химия, 1979 г., 312 с., стр.36-40/.

Технический результат направлен на повышение качества наносимого полимерного покрытия и прочности на аксиальный сдвиг в восстановленных подшипниковых соединениях, а также на сокращение времени его термообработки и полимеризации.

Технический результат достигается тем, что в предлагаемом способе восстановления отверстий корпусных деталей под подшипники качения, включающем нанесение на поверхность стенок отверстий слоя полимерной композиции, содержащей анаэробный герметик Анатерм-6В, активный органический наполнитель - печную сажу марки П-234, активный металлический наполнитель - алюминиевый порошок ПАП-2 при следующем соотношении компонентов на 100 мас.ч. анаэробного герметика, мас.ч.: алюминиевый порошок - 155, печная сажа - 18, медный порошок - 0,3-0,5, производится формовка оправкой под номинальный размер и термическая обработка формируемого покрытия, при этом термическую обработку формируемого покрытия производят ступенчато при следующих температурных режимах: нагрев слоя полимерной композиции до температуры 90-100°С и выдержку в течение 10-15 минут с последующим охлаждением, затем нагрев до температуры 30-50°С в течение 25-30 минут до полной полимеризации композиции.

Отличительным признаком является то, что термическую обработку формируемого покрытия производят ступенчато при следующих температурных режимах: нагрев слоя полимерной композиции до температуры 90-100°С и выдержку в течение 10-15 минут с последующим охлаждением, затем нагрев до температуры 30-50°С в течение 25-30 минут до полной полимеризации композиции.

Способ восстановления заключается в следующем.

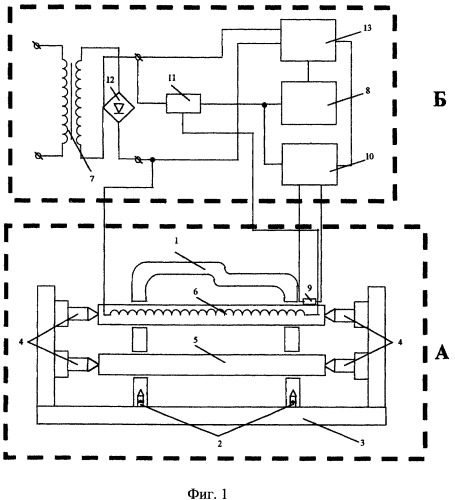

Корпусная деталь 1 устанавливается на установочную плиту 3 в устройстве А так, чтобы штифты 2 плотно вошли в базовые отверстия установочной плиты 3. Поверхность восстанавливаемых отверстий корпусной детали 1 зачищается для удаления окисных пленок и придания им большей шероховатости, после чего обезжиривается ацетоном или бензином. На поверхность стенок отверстий под подшипники качения картера коробки передач наносится слой полимерной композиции. Затем калибровочные оправки 5 вводятся в подшипниковое соединение корпусной детали 1 с поворотом вокруг оси вращения оправок 5 для протаскивания полимерной композиции вдоль всей восстанавливаемой поверхности, образуя в диаметральном зазоре требуемую толщину полимерного покрытия. Затем подвижные центры 4 устанавливаются в калибровочные оправки 5 с целью их привязки к заводским технологическим базам корпусной детали 1 для формовки покрытий под номинальный размер и обеспечения соосности восстанавливаемых отверстий.

Далее производится ступенчатая термообработка формируемого покрытия при следующих температурных режимах: нагрев слоя полимерной композиции до температуры 90-100°С, выдержка в течение 10-15 минут с последующим охлаждением, затем нагрев до температуры 30-50°С в течение 25-30 минут до полной полимеризации композиции.

Для этой цели термоэлектрические нагревательные элементы 6 включаются в электросеть напряжением 220 В через понижающий трансформатор 7 и диодный мост 12. Температура нагрева спирали и время выдержки на каждом температурном режиме (температурные режимы - 90-10°С, 30-50°С) регулируется автоматически электронным ключом 11 и таймером 8 термоконтроллера Б в зависимости от нагрева термодатчика 9. При достижении температуры 90-100°С и выдержки полимерного слоя в течение 10-15 минут происходит отключение от электрической сети устройства А и охлаждение полимерной композиции. Далее производится повторное включение устройства А на режиме 30-50°С в течение 25-30 минут до полной полимеризации композиции. После охлаждения композиционного слоя калибровочные оправки 5 посредством подвижных центров 4 выводятся из восстановленных отверстий корпусной детали 1.

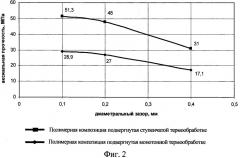

Сравнительные испытания прочностных свойств сформированных полимерных покрытий на аксиальный сдвиг в лабораторных образцах «вал - втулка» показали, что прочность полимерной композиции указанного состава, подвергнутой предлагаемой ступенчатой термообработке на диаметральном зазоре в соединении δ=0,1 мм, составляет 51,3 МПа, что в 1,8 раза выше, чем аналогичной композиции, подвергнутой монотонной термообработке при 90-120°С в течение 45-50 мин (28,9 МПа) (Фиг.2).

По сравнению с известным предлагаемый способ позволяет повысить качество и аксиальную прочность формируемого полимерного покрытия в восстановленных подшипниковых соединениях, сократить время его термообработки и полимеризации на 5-10 минут.

Способ восстановления отверстий корпусных деталей под подшипники качения, включающий нанесение на поверхность стенок отверстий слоя полимерной композиции, содержащей анаэробный герметик Анатерм-6В, активный органический наполнитель - печную сажу марки П-234, активный металлический наполнитель - алюминиевый порошок ПАП-2 при следующем соотношении компонентов на 100 мас.ч. анаэробного герметика, мас.ч.: алюминиевый порошок - 155, печная сажа - 18, медный порошок - 0,3-0,5, с последующей ее формовкой, оправкой под номинальный размер и термической обработкой формируемого покрытия, отличающийся тем, что термическую обработку формируемого покрытия производят ступенчато при следующих температурных режимах: нагрев слоя полимерной композиции до температуры 90-100°С и выдержку в течение 10-15 мин с последующим охлаждением, затем нагрев до температуры 30-50°С в течение 25-30 мин до полной полимеризации композиции.