Форма и способ изготовления формованного изделия (варианты)

Иллюстрации

Показать всеНастоящее изобретение имеет отношение к созданию вентилируемой формы и способа изготовления формового изделия. Техническим результатом изобретения является решение проблемы разрушения вспененного материала, образования пустот и неполноты заполнения. Технический результат достигается в форме для изготовления формовых изделий, образованной из двух полуформ, которые выполнены с возможностью зацепления для образования закрытого положения и с возможностью расцепления для перехода в открытое положение. При этом в закрытом положении образуется полость формы. Причем поверхность полости формы содержит канавку, соединенную с одной вентиляционной трубкой. При этом одна вентиляционная трубка имеет проход для выпуска газа из полости формы. Причем одна канавка имеет глубину до 10 мм и ширину до 5 мм. При этом глубина больше или равна ширине и имеет поперечное сечение, образованное парой боковых стенок, расположенных под острым углом друг к другу и соединенных при помощи участка вершины. 40 з.п. ф-лы, 29 ил.

Реферат

Область техники

Изобретение имеет отношение к созданию вентилируемой формы и способа изготовления формового изделия.

Уровень техники

Различные изделия изготавливают путем введения исходного материала в полость в форме, в которой исходный материал претерпевает физическое изменение (например, расширяется или вспенивается), при этом получают изделие, которое приобретает конфигурацию полости формы. В частности, такую технологию обычно используют для изготовления изделий из полимерных вспененных материалов, таких как пенополиуретан, латексный вспененный материал (например, природный каучук и сополимер бутадиена и стирола) и т.п.

Например, автомобильные сиденья обычно изготавливают из полиуретановых подушек, которые формуют в соответствии с необходимой конфигурацией и затем покрывают отделочным покрытием из винила, ткани или кожи. Пенополиуретан является уникальным материалом, так как процесс вспенивания и по меньшей мере часть процесса полимеризации протекают одновременно. Типичный состав пенополиуретана, например при использовании обычной техники холодного вспенивания для получения пенополиуретана, содержит:

1. Высокомолекулярный спирт (полиол);

2. Воду;

3. Тетраметилэтандиамин;

4. Диметилэтаноламин;

5. Полиизоцианат.

Смесь вводят в форму с использованием подходящей смешивающей головки, после чего форму закрывают, чтобы обеспечить формование расширяющейся внутри нее массы. Обычно называют вводимую в форму смесь как "жидкая вспениваемая полимерная композиция" или в случае полиуретана как "жидкая вспениваемая полиуретановая композиция". Когда композиция расширяется в форме, происходит полимеризация и образованный таким образом полимер отверждается.

При формовании жидкой вспениваемой полимерной композиции, чтобы получить формовое изделие, такое как изделие из пенополиуретана, обычно используют форму в виде раковины, которая содержит нижнюю полуформу и верхнюю полуформу, которые в закрытом состоянии образуют полость формы. Форму сначала открывают, вводят жидкую вспениваемую полиуретановую композицию в полость формы и затем форму закрывают. После закрывания формы композиция расширяется за счет химической реакции и заполняет внутреннее пространство полости формы. Альтернативно композиция может быть введена в закрытую форму. В любом случае после завершения реакции полимеризации вспененный материал отверждается и навсегда принимает конфигурацию полости формы.

Специалистам в данной области известно, что в ходе описанного процесса важно надлежащим образом вентилировать форму, а именно выпускать имеющийся в форме воздух наружу, когда вспениваемая композиция расширяется. Кроме того, важно выпускать из формы часть газов (обычно СO2, если используют полиуретан), возникающих во время полимеризации.

Недостаточное вентилирование формы приводит к получению дефектного формового изделия, имеющего симптомы неправильного вспенивания, такие как твердение поверхности (или уплотнение вспененного материала) и/или образование пустот в готовом изделии за счет захвата пузырьков газа или воздуха. В другом крайнем случае избыточное вентилирование формы также приводит к получению дефектного формового изделия за счет разрушения (смятия) вспененного материала ранее его отверждения. Это явление часто называют эффектом «суфле». Таким образом, надлежащее вентилирование формы является важным фактором в получении формового изделия приемлемого качества.

Формы в виде раковины первого поколения обычно снабжают сверленными или прорезанными проходами в верхней полуформе, служащими в качестве вентиляционных каналов. Определение местонахождения, выбор размеров и числа этих вентиляционных каналов зависят от опыта проектировщика формы и технолога и часто сводится к итерационной процедуре, когда добавляют вентиляционные каналы (вентиляционные трубки) в различных местоположениях или блокируют некоторые вентиляционные каналы после проведения испытаний.

В ходе операций формования теряется часть жидкой вспениваемой полимерной композиции, которая поступила в вентиляционный канал. Обычно, желательно, понизить до минимума количество материала отходов (который также называют как "облой", "грибы", "почки", "лепешки" и т.п.) по двум причинам: (1) материал отходов повышает расходы на закупку химикатов, необходимых для изготовления готового изделия, и (2) материал отходов необходимо удалять из формового изделия ранее нанесения отделочного покрытия, для чего требуются дополнительные трудозатраты и расходы.

Как это обсуждается далее более подробно, уже достигнут некоторый прогресс в технологии вентилирования во время таких операций формования. Однако проектировщики форм и технологи непрерывно продолжают искать оптимальный компромисс между обеспечением достаточного вентилирования в надлежащих местоположениях и исключением избыточного вентилирования, чтобы снизить до минимума потери материала и уменьшить число вентиляционных каналов, необходимых для обеспечения надлежащего вентилирования. Однако, несмотря на некоторый достигнутый прогресс, все еще сохраняются проблемы, связанные с формованием изделий, особенно в случае использования пенополиуретана. В частности, существует проблема разрушения вспененного материала (отмеченная выше) и появления пустот и/или неполноты заполнения, что обсуждается далее более подробно. Таким образом, продолжает существовать насущная потребность в улучшении технологий вентилирования, чтобы решить проблему разрушения вспененного материала, образования пустот и/или неполноты заполнения.

Сущность изобретения

Задачей настоящего изобретения является устранение или смягчение по меньшей мере одного из указанных выше недостатков известного уровня техники.

Для этого в соответствии с одним из аспектов настоящего изобретения предлагается форма для изготовления формовых изделий, причем форма содержит первую полуформу и вторую полуформу, которые выполнены с возможностью входа зацепления для образования закрытого положения и с возможностью расцепления для перехода в открытое положение, при этом в закрытом положении образуется полость формы, причем поверхность полости формы содержит по меньшей мере одну канавку, соединенную по меньшей мере с одной вентиляционной трубкой, при этом по меньшей мере одна вентиляционная трубка содержит проход для выпуска газа из полости формы.

В соответствии с другим из аспектов настоящего изобретения предлагается форма для изготовления формовых изделий, причем указанная форма содержит крышку и чашу, которые входят в зацепление, с возможностью последующего расцепления, чтобы образовать полость формы, при этом крышка содержит: (i) вентиляционную трубку, имеющую проход для выпуска газа из полости формы, и (ii) множество канавок, соединенных с вентиляционной трубкой.

В соответствии с еще одним аспектом настоящего изобретения предлагается устройство для изготовления формовых изделий, причем указанное устройство содержит крышку и чашу, которые выполнены с возможностью зацепления для образования закрытого положения и с возможностью расцепления для перехода в открытое положение, при этом в закрытом положении образуется полость формы, причем по меньшей мере только крышка или только чаша содержит: (i) множество вентиляционных трубок, причем каждая вентиляционная трубка имеет проход для выпуска газа из полости формы, и (ii) множество взаимосвязанных канавок, которые имеют флюидное сообщение с множеством вентиляционных трубок.

Другие аспекты настоящего изобретения связаны с изготовлением формовой детали, а преимущественно формовой детали из вспененного материала с использованием описанных здесь выше форм и устройства.

Так, в соответствии с настоящим изобретением предлагаются новые подходы к улучшению вентилирования форм, в частности форм для изготовления изделий из вспененного материала. Эти подходы отличаются от всего того, что использовали ранее.

Традиционный подход к вентилированию предусматривает использование рада вентиляционных трубок в тех областях формы, в которых предположительно будет накапливаться газ, имеющийся в полости формы. Во многих случаях место расположения вентиляционных трубок ищут при помощи итеративного процесса (то есть методом проб и ошибок). В частности, после изготовления детали из вспененного материала, когда становятся видны поверхностные дефекты, просто перемещают вентиляционную трубку (например, одну или обе так называемые "автовентиляционную трубку" и/или "ленточный вентиляционный канал", как это обсуждается далее более подробно) в область формы, соответствующую положению дефекта в полученной детали из вспененного материала. В результате получают большое число вентиляционных трубок (40 или больше) на линии разъема формы и/или в верхней полуформе или же в крышке формы. Даже после применения такого подхода не удается преодолеть вероятность смятия вспененного материала и вероятность образования пустот, причем возможность неполноты заполнения улучшается в минимальной степени, что происходит, в частности, за счет ложного предположения, что местоположение дефекта в готовом изделии соответствует месту нахождения вентилируемого газа во время расширения вспененного материала.

Использованный в соответствии с настоящим изобретением подход состоит в исключении использования большого числа вентиляционных трубок в потенциально проблемных областях в форме. Авторы настоящего изобретения обнаружили, что использование одной или нескольких канавок/пазов на поверхности полости формы эффективно действует как сифон, чтобы вытягивать газ из композиции, подлежащей формованию. В соответствии с настоящим изобретением по меньшей мере одну канавку и/или паз соединяют с одной или несколькими вентиляционными трубками, которые затем позволяют выпускать газ из полости формы на внешнюю сторону формы.

В соответствии с наиболее предпочтительным вариантом одна или несколько канавок/пазов образуют так называемую сеть или ориентацию в виде сетки, которая покрывает существенную часть поверхности полости формы (при этом существенная часть поверхности полости формы соответствует В-поверхности готового изделия). Это позволяет использовать существенно меньше вентиляционных трубок и исключить необходимость точного расположения вентиляционных трубок в каждой потенциально проблемной области в полости формы. Равным образом, или что еще важнее, использование такой описанной здесь сети или сетки канавок и/или пазов приводит к существенным преимуществам при изготовлении формовых изделий, которые в результате не будут иметь проблем, связанных со смятием (разрушением) вспененного материала, пустотами и/или с неполнотой заполнения.

Ряд этих преимуществ усиливается за счет использования одной или нескольких канавок/пазов на поверхности полости формы, эффективно действующих как сифон, чтобы вытягивать газ из композиции, подлежащей формованию, и направлять этот газ в одну или несколько вентиляционных трубок. Эти преимущества включают в себя:

- Возможность изготовления деталей из вспененного материала, имеющих относительно низкую плотность, однако при исключении или смягчении риска смятия вспененного материала. Ранее один из подходов для управления риском был связан с выбором химического состава вспениваемой композиции, за счет чего получают изделие с относительно высокой плотностью. Возможность изготовления изделий с относительно низкой плотностью за счет использования предложенного здесь подхода к вентилированию позволяет выпускать изделия меньшего веса, что является весьма предпочтительным при производстве автомобилей, принимая во внимание растущую стоимость горючего.

- Возможность вводить разнородные элементы в подлежащую формованию композицию, однако при исключении и/или при снижении риска смятия вспененного материала. Например, если жидкую вспениваемую композицию вводить в полость формы, то разнородными элементами могут быть одна, или несколько вставок из вспененного материала (например, чтобы получить изделие из вспененного материала с двумя степенями твердости или с множеством степеней твердости), или вставок не из вспененного материала (например, чтобы создать участок застежки "велкро" (застежки типа липучки), механический зажим, вставку из ткани и т.п.). В известном уровне техники природа, размер и/или положение такого разнородного элемента были относительно ограниченными, принимая во внимает риск разрушения вспененного материала.

- Возможность решить совместно проблемы разрушения вспененного материала и появления неполноты заполнения и пустот в изделии из вспененного материала.

- Возможность существенно уменьшить число вентиляционных трубок, необходимых для обеспечения соответствующего вентилирования формы. Это позволяет уменьшить капитальные затраты и эксплуатационные расходы. Кроме того, возможность использования существенно меньшего числа вентиляционных трубок создает предсказуемую среду вокруг вентиляционных трубок (и вокруг формы). Это создает потенциал для управления средой вокруг вентиляционных трубок (и вокруг формы), что позволяет исключить и/или уменьшить неконтролируемый выпуск газа из формы.

- Одна или несколько канавок/пазов на поверхности полости формы эффективно самоочищаются, а именно после вентилирования газов из формы, полость формы заполняется и затем (после полимеризации) вынимают готовый продукт из формы, который имеет "негатив" одной или нескольких канавок/пазов (например, в виде одного или нескольких выступов). Существует незначительное засорение канавок/пазов (или же это засорение совсем отсутствует) за счет формуемой композиции и/или за счет любых формных разделительных составов, которые первоначально распыляют на поверхности полости формы, чтобы облегчить выемку из формы. Исключение засорения (забивания) за счет формных разделительных составов является особенно предпочтительным, так как такие составы широко используют и наносят на каждую канавку/паз.

Использование одной или нескольких канавок/пазов позволяет создавать сифоны или иным образом канализировать газ (например, за счет капиллярного эффекта) в полости формы, при этом внутреннее давление в форме остается относительно низким. Канавки и/или пазы соединяют с вентиляционным каналом (трубкой), которым может быть ленточный вентиляционный канал, автовентиляционная трубка или так называемая вентиляционная трубка с развитой логикой.

Одну или несколько канавок/пазов преимущественно располагают в "самой верхней точке" крышки формы, так как это содействует вытягиванию газа из верхних геометрических областей, которые должны вентилироваться. Также в высшей степени предпочтительно ориентировать паз/канавку на периферии (на краю) полости формы, вблизи от линии разъема. Эта периферийная канавка/паз может быть расположена на крышке или в чаше формы, и ее расположение частично зависит от конфигурации изготавливаемого изделия.

Подход с использованием канавок/пазов находит особое применение в ситуации, в которой подлежащая формованию деталь является весьма фасонной. Таким образом, канавка/паз может быть расположена в самой верхней точке фасонной поверхности, как уже было упомянуто здесь выше, и/или может быть касательной к радиусу кромки или губки контура в форме.

Когда периферийную канавку/паз используют в соответствии с описанным здесь выше, преимущественно используют также одну или несколько так называемых соединительных канавок/пазов, предназначенных для соединения периферийной канавки/паза, например, с ленточным вентиляционным каналом.

В случае относительно плоских поверхностей полости формы преимущественно следует ориентировать ряд канавок/пазов в виде сети или в виде сетки, чтобы обеспечить расположение канавок/пазов главным образом в шахматном порядке, причем каждый квадрат условной шахматной доски будет иметь площадь в диапазоне ориентировочно от 4 до 16 дюймов2. Само собой разумеется, что когда основная поверхность полости формы является только слегка фасонной, сеть может не потребоваться для того, чтобы распределить канавки/пазы по точным квадратам.

В том случае, когда изготавливаемая деталь является несколько удлиненной, преимущественно следует располагать несколько канавок/пазов продольно на поверхности полости формы и соединять их со схемой литников главным образом на одном конце полости формы. За счет введения вспененной композиции на одном конце полости формы вспененный материал должен будет двигаться в продольном направлении, чтобы заполнять полость формы, и это позволяет участкам продольно ориентированных канавок/пазов, находящимся впереди потока вспененного материала, надежно отводить газ из полости формы в вентиляционную трубку и затем наружу из формы.

Как это обсуждается далее более подробно, можно иметь одну, или несколько "мини" сетей, или изолированных сетей либо можно иметь ориентацию канавок/пазов в виде сетки, чтобы обеспечить вентилирование сильно фасонной полости формы или выступающих областей полости формы.

Также весьма предпочтительно иметь одну или несколько канавок/пазов, ориентированных так, чтобы канавки/ пазы обеспечивали избыточность для использованного числа вентиляционных трубок, расположенных в крышке и/или на линии разъема формы.

Краткое описание чертежей

Далее варианты настоящего изобретения будут описаны со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

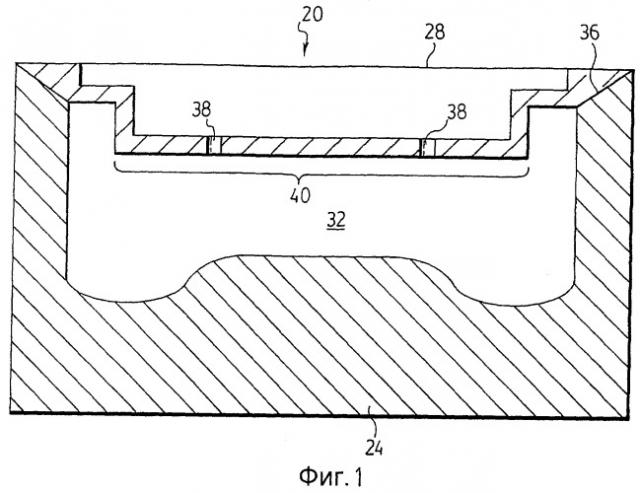

На фиг.1 показан разрез формы в соответствии с известным уровнем техники.

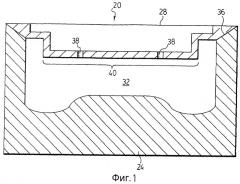

На фиг.2 показан разрез изделия из вспененного материала, изготовленного с использованием формы, показанной на фиг.1.

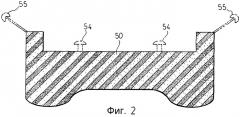

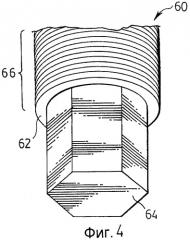

На фиг.3 и 4 показан с увеличением вид в перспективе участка известного вентиляционного устройства.

На фиг.5 и 6 показано изготовление формового изделия в известной форме.

На фиг.7 показан вид в перспективе изделия из вспененного материала, изготовленного с использованием известной формы, показанной на фиг.5 и 6.

На фиг.8 показан разрез предпочтительного варианта предлагаемой формы, показанной во время изготовления формового изделия.

На фиг.9 показан вид сверху формы, показанной на фиг.8, частично штриховыми линиями, чтобы показать содержимое формы.

На фиг.10 показан вид в перспективе изделия из вспененного материала, изготовленного с использованием формы, показанной на фиг.8 и 9.

На фиг.11 показан с увеличением разрез модификации формы, показанной на фиг.8.

На фиг.12 показан с увеличением участок изделия из вспененного материала, изготовленного с использованием формы, показанной на фиг.11.

На фиг.13-16 показаны различные изделия из вспененного материала, изготовленные в соответствии с различными вариантами сети канавок, предусмотренных в предлагаемой форме.

На фиг.17 показан с увеличением разрез другого варианта предложенной формы.

На фиг.18 показано с увеличением изделие из вспененного материала, изготовленное с использованием формы, показанной на фиг.17.

На фиг.19 показан с увеличением вид в перспективе, поясняющий установку вентиляционной трубки в форму в соответствии с настоящим изобретением.

На фиг.20 показан с увеличением разрез вентиляционного канала в предложенной форме.

На фиг.21 показан с увеличением вид в перспективе первой предпочтительной вентиляционной трубки, установленной в предложенной форме.

На фиг.22 показан разрез по линии XXII-XXII фиг.21.

На фиг.23 показан с увеличением вид в перспективе второй предпочтительной вентиляционной трубки, показанной на фиг.20 и установленной в форме в соответствии с настоящим изобретением.

На фиг. 24 показан разрез по линии XXIV-XXIV фиг.23.

На фиг.25-28 поясняется работа вентиляционной трубки, показанной на фиг.21-22.

На фиг.29 показан с увеличением вид в перспективе изделия из вспененного материала, изготовленного с использованием вентиляционных трубок, показанных на фиг.20-28.

Подробное описание предпочтительных вариантов изобретения

Дальнейшее описание проведено со ссылкой на наиболее предпочтительную жидкую вспениваемую полимерную композицию на базе полиуретана. Однако специалисты легко поймут, что настоящее изобретение может быть использовано и для других типов вспениваемых материалов, в том числе (но без ограничения) для латексного вспененного материала, неопренового вспененного материала, поливинилхлоридного (ПВХ) вспененного материала и т.п.

Сначала будет проведено обсуждение известной формы первого поколения со ссылкой на фиг.1 и 2, а затем будет проведено обсуждение известной формы второго поколения, со ссылкой на фиг.3 и 4.

На фиг.1 и 2 показана типичная форма в виде раковины моллюска, аналогичная тем, которые используют для формования автомобильной подушки сиденья из пенополиуретана, причем эта форма обозначена в общем виде позицией 20 на фиг.1. Форма 20 содержит нижнюю полуформу 24 (также известную специалистам как "чаша") и верхнюю полуформу 28 (также известную специалистам как "крышка"), которые соединены друг с другом при помощи обычной петли или другого средства (не показаны). При закрывании нижняя полуформа 24 и верхняя полуформа 28 образуют полость 32, которая соответствует по конфигурации автомобильной подушке сиденья.

В процессе использования верхнюю полуформу 28 разделяют от нижней полуформы 24 и вводят заданное количество жидкой вспениваемой полиуретановой композиции в нижнюю полуформу 24. Верхнюю полуформу 28 и нижнюю полуформу 24 затем соединяют друг с другом и вводят в плотное зацепление, чтобы герметизировать форму, после чего жидкая вспениваемая полиуретановая композиция расширяется и вытесняет воздух из полости 32. Этот вытесняемый воздух выходит из полости 32 через относительно широкую линию 36 разъема и через один или несколько верхних вентиляционных каналов 38 в верхней полуформе 28. Более того, когда полиуретановая композиция расширяется, происходят полимеризация композиции и выделение газообразного СО2 в полости 32. Этот газообразный СО2 также может выходить из полости 32 через линию 36 разъема и через верхние вентиляционные каналы 38. Специалистам хорошо известно (и это здесь не обсуждается), что жидкая вспениваемая полимерная композиция в конечном счете полностью полимеризуется и отверждается, приобретая конфигурацию полости 32.

Специалистам также хорошо известно, что необходимо выбирать количество жидкой вспениваемой полиуретановой композиции, вводимой в полость 32, так, чтобы полость 32 была главным образом полностью заполнена, чтобы избежать возникновения разрушения вспененного материала, связанного с неполнотой заполнения, а также возникновения пустот и других дефектов вспенивания в формовом изделии. Несмотря на то, что легко рассчитать надлежащее количество жидкой вспениваемой полиуретановой композиции для конкретной формы, при использовании формы первого поколения, такой как форма 20, приходится вводить избыточное количество полимерной композиции в форму, чтобы компенсировать материал, который вытекает из формы через линию 36 разъема и через верхние вентиляционные каналы 38. Этот избыток, несмотря на то, что он содействует тому, что полость 32 заполняется целиком и поэтому исключается разрушение вспененного материала, связанное с неполнотой заполнения, а также исключается возникновение пустот и других дефектов вспенивания в формовом изделии, на самом деле представляет собой просто потери ценного исходного материала, который к тому же с большим трудом приходится удалять в последующей дополнительной операции.

В этих известных формах первого поколения во время операции формования воздух и реакционные газы, возникающие за счет расширения композиции, выходят из полости 32 через линию 36 разъема и через верхние вентиляционные каналы 38, пока вспененный материал не дойдет до уровня соответствующих входов в линию разъема и в эти каналы.

С этого момента любое дальнейшее расширение вспененного материала приводит к поступлению вспененного материала в щель линии 36 разъема и/или в верхние вентиляционные каналы 38. В самом простом случае наличия полости без неоднородностей вспененный материал доходит до уровня линии разъема и/или до вентиляционных каналов приблизительно в одно и то же время, обычно в момент максимального расширения вспененного материала или вблизи от него. Таким образом, при условии, что нужное количество жидкой вспениваемой полиуретановой композиции было введено в полость, только небольшое количество вспененного материала будет поступать в щель линии разъема и/или в вентиляционные каналы, когда полость 32 заполнена целиком.

Однако на практике, как это показано на фиг.1, большинство форм имеют неоднородности в их полостях, позволяющие получать различные элементы формового изделия. В таком случае толщина и конфигурация полости 32 обычно варьируют по длине полости, и входы в щель линии 36 разъема и в верхние вентиляционные каналы 38 в форме могут быть расположены на разных высотах, в зависимости от того, где они сообщаются с полостью 32. Более того, в полости 32 возникают также локализованные области изменения давления, связанные с особенностями накопления и перемещения вспененного материала и полученных газов между неоднородностями, и поэтому уровень расширения массы вспененного материала в различных частях полости 32 в различные моменты времени может изменяться.

За счет указанных выше факторов имеющийся в полости вспененный материал обычно достигает уровня щели линии разъема и/или уровня различных вентиляционных каналов в различное время, пока вспененный материал еще расширяется. Например, в той области, в которой верхняя часть полости 32 расположена ниже, чем в окружающих областях, например в области 40 на фиг.1, вспененный материал может быстро дойти до верхних вентиляционных каналов 38. Так как в этот момент вспененный материал все еще поднимается в остальной части полости 32 и еще не является отвержденным, то достаточно большое количество вспененного материала может поступать в верхние вентиляционные каналы 38 в этой области.

Таким образом, так как количество вспененного материала, поступающего в щель линии 36 разъема и в верхние вентиляционные каналы 38 снижает количество вспененного материала, остающегося в полости 32, на аналогичное количество, то требуется, чтобы количество жидкой вспениваемой полиуретановой композиции, вводимой в полость 32, включало в себя избыточное количество (по сравнению с тем, которое требуется для заполнения полости 32), равное количеству, поступившему в щель линии разъема и в вентиляционные каналы. Это избыточное количество, которое необходимо для надлежащей работы известной ранее формы, главным образом образует материал отходов, который с трудом приходится удалять в последующей операции, что повышает стоимость изготовления изделия.

Кроме того, как это показано на фиг.2, вспененный материал, который поступает в верхние вентиляционные каналы 38, образует "грибы" 54 (показанные штриховыми линиями) из материала отходов на формовом изделии 50. Дополнительно вспененный материал, который поступает в щель линии 36 разъема, образует "лепешки" 55 из материала отходов на формовом изделии 50. Обычно грибы 54 и лепешки 55 следует отделять от изделия 50 и удалять из формы 20 ранее нанесения отделочного покрытия, чтобы готовое изделие с покрытием имело приемлемые внешний вид и текстуру и чтобы подготовить форму 20 к повторному использованию. Необходимость удаления грибов 54 и лепешек 55 приводит к повышению трудозатрат, связанных с изготовлением формового изделия.

В дополнение к избытку жидкой вспениваемой полиуретановой композиции, который добавляют для компенсации материала, поступившего в вентиляционные каналы, добавляют также избыток жидкой вспениваемой полиуретановой композиции, чтобы компенсировать вариации процесса, связанные с изменениями температуры, влажности, давления окружающей среды и с незначительными изменениями композиции жидкой вспениваемой полиуретановой композиции. Таким образом, в этих известных формах первого поколения потери материала, поступающего в вентиляционные каналы, являются неизбежными.

В патентах США 5,356,580 (Re. 36,413), 5,482,721 (Re. 36,572) и 5,587.183 [которые именуются далее как патенты Кларка] раскрыта форма второго поколения. Эта раскрытая в патентах Кларка форма второго поколения отличается тем, что вентиляционные каналы по линии 36 разъема, описанные выше со ссылкой на фиг.1, заменены усовершенствованными вентиляционными устройствами по линии разъема. Эти усовершенствованные вентиляционные устройства по линии разъема представляют собой высокоэффективные вентиляционные устройства, которые обеспечивают вентилирование всего объема полости формы. Эта раскрытая в патентах Кларка форма второго поколения отличается тем, что верхние вентиляционные каналы 38, описанные выше со ссылкой на фиг.1, заменены усовершенствованной верхней вентиляционной системой. Специалистам в данной области известно, что верхние вентиляционные системы необходимы для вентиляции изолированных областей полости формы (то есть необходимы вентиляционные каналы, идущие от линии разъема). Далее, со ссылкой на фиг.3 и 4, будет проведено обсуждение работы усовершенствованной верхней вентиляционной системы для формы второго поколения.

На фиг.3 и 4 показана верхняя вентиляционная система 60. Верхняя вентиляционная система 60 содержит цилиндрическую расточку 62 и разгрузочный штырь 64, расположенный внутри цилиндрической расточки 62. Внешняя сторона цилиндрической расточки 62 содержит резьбовой участок 66, который входит в зацепление с дополняющим резьбовым участком формы (не показан). В показанном варианте участок разгрузочного штыря 64, расположенный ближе всего к отверстию цилиндрической расточки 62, имеет шестиугольное поперечное сечение. Шесть точек шестиугольного поперечного сечения разгрузочного штыря 64 находится в зацеплении с цилиндрической расточкой 62 и образуют шесть сегментобразных вентиляционных каналов 68. Проксимальный конец (не показан) разгрузочного штыря 64 имеет поперечное сечение, дополняющее поперечное сечение цилиндрической расточки 62. Отверстие (не показано) предусмотрено между дистальным концом и проксимальным концом (не показан) разгрузочного штыря 64, которое позволяет газам, входящим в вентиляционные каналы 68, выходить из выпуска (не показан) верхней вентиляционной системы 60.

Верхняя вентиляционная система 60 встроена в форму, такую как форма 20 (фиг.1), и заменяет все вентиляционные каналы 38. При использовании жидкую вспениваемую полиуретановую композицию вводят в полость 32 и вводят нижнюю полуформу 24 и верхнюю полуформу 28 в герметичное зацепление. Воздух, имеющийся в полости 32, и газы, возникающие за счет химической реакции, происходящей при расширении композиции, вентилируются через вентиляционные каналы 68. Вязкость этих газов такова, что они относительно легко протекают через вентиляционные каналы 68. Когда уровень вспененного материала в форме 20 доходит до входа в вентиляционные каналы 68, вспененный материал входит в вентиляционные каналы 68. За счет ограниченного поперечного сечения вентиляционных каналов 68, снижающего скорость расширения композиции, эта последняя может только медленно двигаться через вентиляционные каналы 68. При условии правильного выбора поперечного сечения вентиляционных каналов 68 жидкая вспениваемая полимерная композиция прекращает движение при незначительном перемещении вдоль вентиляционных каналов и ранее достижения выпускного отверстия (не показано) верхней вентиляционной системы 60.

После завершения расширения массы вспенивающегося материала полученное изделие из вспененного материала вынимают из формы 20. Это обеспечивают за счет открывания (за счет вывода из зацепления) нижней полуформы 24 и верхней полуформы 28 и выемки изделия из вспененного материала из нижней полуформы 24. Во время открывания формы любой вспененный материал, который проник при расширении в вентиляционные каналы 68, будет оторван от изделия из вспененного материала. Такой оторванный материал будет приводить к блокировке (закупориванию) вентиляционных каналов 68 и, следовательно, должен быть удален ранее повторного использования формы 20. Это обеспечивают за счет перемещения со скольжением разгрузочного штыря 64 вперед так, чтобы он выходил из дистального конца цилиндрической расточки 62 (фиг.4). Как это описано в патентах Кларка, подобная операция приводит к тому, что проксимальный конец (не показан) разгрузочного штыря 64 (то есть конец, имеющий поперечное сечение, дополняющее поперечное сечение цилиндрической 62 расточки) будет удалять из цилиндрической расточки 62 любой вспененный материал, блокирующий вентиляционные каналы 68.

Со ссылкой на фиг.5-6 далее будет описана работа формы 100, аналогичной предложенной в патентах Кларка. Форма 100 содержит крышку 105 и чашу 110, которая входит в зацепление с крышкой 105, с возможностью последующего расцепления. Крышка 105 имеет ряд линий разъема или так называемых "ленточных вентиляционных каналов", расположенных на ее поверхности,

Кроме того, на крышке 105 имеется ряд так называемых "автовентиляционных" трубок 120, аналогичных применяемым в патентах Кларка.

При использовании вспениваемую композицию (не показана) вводят в чашу 110 через распределитель 125. Крышку 105 затем закрывают и позволяют текучей массе заполнить полость формы. После этого крышку 105 открывают на петлях и деталь 130 из вспененного материала вынимают из формы 100. Деталь 130 из вспененного материала содержит ряды лент 135 из вспененного материала, которые можно не удалять, а просто отогнуть назад при нанесении отделочного покрытия на деталь 130.

Несмотря на преимущества, обеспечиваемые за счет использования патентов Кларка, все еще существуют ситуации, в которых качество изделия оставляет желать лучшего.

В частности, как уже было упомянуто здесь выше, существуют два дефекта, которые проявляются время от времени: пустоты и неполнота заполнения. Неполнота заполнения представляет собой поверхностный дефект, который проявляется в изделии 130 из вспененного материала как поверхностные раковины 140. Другой проблемой является образование пустот 145 внутри изделия 130 из вспененного материала ("подповерхностные пустоты") и на поверхности изделия 130 из вспененного материала ("поверхностные пустоты", не показаны). Поверхностные пустоты в изделии из вспененного материала проявляются как локализованная область изделия из вспененного материала, которая не была образована - например, в результате того, что вспененная композиция не расширилась в достаточной степени для того, чтобы полностью заполнить фасонную секцию крышки формы, так что в полученной детали из вспененного материала на месте отсутствующей секции образуется пустота. При обычных технологиях формования крышку 105 используют для формования так называемой В-поверхности детали из вспененного материала, в то время как поверхность чаши 110 используют для формования так называемой А-поверхности детали 130 из вспененного материала. Несмотря на то, что поверхностные раковины 140 могут появляться на любой поверхности детали 130 из вспененного материала, они могут регулярно присутствовать на В-поверхности детали 130 из вспененного материала. Обычно при наличии поверхностных раковин 140 за счет неполноты заполнения размещают дополнительную автовентиляционную трубку 120 в области крышки 105, соответствующей местоположению пустоты 140.

В результате для единственной формы 100 стало обычным делом использование порядка 40 (или больше) вентиляционных каналов, выполненных в виде ленточных вентиляционных каналов 115 и автовентиляционных трубок 120. Даже при наличии такого большого числа вентиляционных каналов (трубок) все еще могут появляться поверхностные раковины 140 за счет неполноты заполнения и пустоты 145 (поверхностные пустоты или подповерхностные пустоты).

В соответствии с настоящим изобретением предлагается совершенно другой подход к улучшению вентилирования газа, образованного при заполнении полости