Устройство для нанесения изображения на поверхности твердых материалов методом ударного или ударно-вращательного гравирования (варианты)

Иллюстрации

Показать всеИзобретение относится к области станкостроения и инструментальной промышленности и касается устройства для нанесения изображения на поверхности твердых материалов методом ударного или ударно-вращательного гравирования. Устройство состоит из хвостовика, корпуса и наконечника. Наконечник выполнен в виде комбинаций геометрических фигур. В одном варианте - в виде многогранной опорной усеченной пирамиды у основания наконечника и многогранной рабочей пирамиды при вершине наконечника, число граней каждой пирамиды от трех и более, углы при вершинах граней, образующих опорную и рабочую части наконечника, могут быть равны, частично равны или не равны между собой, а угол заточки рабочей части наконечника лежит в интервале от 15° до 175°. Во втором варианте наконечник выполнен в виде многогранной опорной усеченной пирамиды у основания и рабочего конуса при вершине. В третьем варианте наконечник выполнен в виде опорного усеченного конуса у основания и многогранной рабочей пирамиды при вершине. В четвертом варианте наконечник выполнен в виде опорного усеченного конуса у основания и рабочего конуса при вершине. Изобретение позволяет увеличить срок эксплуатации устройства за счет придания рабочей части устройства оптимальной геометрической формы, размеров и угла заточки, обеспечивает повышение качества, производительности обработки, увеличение глубины обработки, улучшение конструкции и экономию материала. 6 н. и 29 з.п. ф-лы, 18 ил.

Реферат

Изобретение относится к области станкостроения и инструментальной промышленности и может быть использовано при изготовлении устройств, например гравировальных игл, для художественно-декоративной обработки изделий из камня или другого твердого материала методом ударной гравировки, например для нанесения изображений: портретов, рисунков, орнаментов, надписей и т.д., углубленных в поверхность обрабатываемого материала, в строительстве или архитектуре при оформлении как фасадов зданий, так и при внутренней отделке, украшении интерьеров помещений, отделанных камнем или другими твердыми материалами, например стеклом, металлами, деревом или пластиком, а также в сфере ритуальных услуг.

В последнее время интенсивно развивается технология автоматического нанесения изображений на твердые поверхности ударным методом с применением гравировальных станков. При этом возникает проблема повышения качества, износостойкости, долговечности рабочих инструментов, применяемых для нанесения изображения на твердые поверхности методом ударной, а также ударно-вращательной технологии. В отличие от традиционных ударных технологий, применяемый в промышленности, таких как вырубка, штамповка, измерение твердости ударом, а также ручная гравировка на камне, технология автоматического ударного гравирования имеет две принципиальные особенности, которые выделяют ее в особый класс технологий:

- во-первых, частота колебаний устройства при обработке материала составляет сотни Герц, в то время как частота удара устройства по традиционной технологии, например ручной гравировке, составляет от сотых долей до единиц Герца. Поэтому технологию автоматического ударного гравирования следует рассматривать как высокочастотную ударную технологию и учитывать при этом физико-технические свойства как обрабатываемого материала, так и рабочей части устройства, а также его геометрические параметры;

- во-вторых, значения твердости материалов, таких как гранит, стекло, керамогранит, твердые металлы и т.п., на поверхности которых наносится художественное изображение, находятся в широком диапазоне, от трех до семи единиц по шкале твердости Мооса. Поэтому необходимо учитывать кристаллографические свойства как обрабатываемого материала, так и рабочей части наконечника во всем частотном диапазоне работы устройства.

На сегодняшний день для нанесения изображений на твердые поверхности, например изображений на памятники в ритуальном бизнесе, широкое применение находят устройства ручного гравирования, рабочая часть которых выполнена из победита разных модификаций и твердостей, так называемые гравировальные пучки, состоящие из одной или более спиц с остро заточенным наконечником. Наконечник спицы имеет коническую форму, угол заточки составляет не более 60°, обычно лежит в пределах 30°-45°. Твердость победита по шкале Мооса составляет семь-восемь единиц. Почти такой же твердостью, пять-семь единиц по шкале Мооса, обладают поверхности обрабатываемых этими победитовыми пучками материалов, таких как гранит, керамогранит, стекло и т.п. При работе на этих материалах победитовые наконечники инструментов быстро изнашиваются, вследствие чего резко уменьшается глубина обработки и ухудшается качество получаемого изображения. Поэтому такие инструменты требуют неоднократной заточки в процессе изготовления даже одного изображения размером 300 мм×400 мм.

Потенциально более совершенный инструмент для ударной гравировки можно создать при использовании в качестве рабочей части инструмента алмаза или твердых сплавов, например эльбора, гексонита, кубического нитрида бора, карбида бора и т.п.

Однако для успешного применения алмаза или твердого сплава необходимо определить наиболее оптимальные геометрические формы и размеры рабочей части ударного гравировального устройства. Геометрическая форма и размеры рабочей части гравировальных устройств должны быть связаны с физико-техническими характеристиками обрабатываемого материала, поэтому одной из задач изобретения является поиск оптимальных диапазонов изменения геометрических форм и размеров устройства для целого спектра обрабатываемых материалов от мягких упругопластических до твердых хрупких.

Существующий уровень развития техники в области изготовления устройств с алмазной и твердосплавной рабочей частью характеризуется приведенными ниже сведениями.

Известна игла алмазная, предназначенная для правки однониточных резьбошлифовальных кругов ([1] Иглы алмазные. Технические условия. ГОСТ 17564-85), а также шлифовальных кругов прямого и фасонного профилей и изготавливаемых для нужд народного хозяйства и экспорта. Основные размеры игл, а также геометрия и размеры алмазов и требования к ним должны соответствовать указанным в [1], ([2] Алмазы в оправах. Технические условия. ГОСТ 22908-78) чертежам и таблицам.

Известны иглы с алмазным наконечником для измерения твердости по методам Роквелла и Виккарса, микротвердости металлов и сплавов, а также алмазные бойки для измерения твердости по методу Шора. Основные типы, размеры, а также требования к алмазным наконечникам даны в ([3] Наконечники и бойки алмазные к приборам для измерения твердости металлов и сплавов. Технические условия. ГОСТ 9377-81).

Известна игла с алмазным наконечником для резки стекла ([4] Стеклорезы алмазные. ГОСТ 10111-85).

Известен алмазный инструмент для скрайбирования полупроводниковых пластин на кристаллы, рабочая часть которого выполнена в виде пирамиды, отличающийся тем, что с целью повышения качества резки и стойкости инструмента его режущие кромки выполнены закругленными ([5] Авторское свидетельство №1413969/25-8 от 12.03.1970 г.). Необходимо отметить, что скрайбирование - это разделение заготовок материала путем надреза фрезой с каждой стороны на определенную глубину, поэтому параметры рабочей части данного инструмента не обеспечивают требуемой стойкости к ударным нагрузкам, прочности, а также долговечности работы.

Общей особенностью алмазных наконечников в перечисленных ссылках является:

- ограниченный круг используемых геометрических форм рабочей части инструмента;

- небольшой диапазон возможных углов заточки;

- жесткие требования по допускам на углы заточки.

Проведенные экспериментальные исследования по использованию вышеупомянутых инструментов в технологии автоматизированной ударной гравировки показывают, что не удается получить приемлемое качество изображения и долговечность инструмента. Это можно объяснить тем, что в требованиях к инструментам в [1]-[5] не учтена физическая специфика ударной технологии в широком диапазоне твердости обрабатываемого материала и не реализованы необходимые характеристики инструмента. Кроме того, жесткие требования по допускам существенно повышают себестоимость инструмента.

Известен рабочий инструмент (в дальнейшем - устройство) для нанесения изображения на твердой поверхности - «Устройство для осуществления ударного воздействия при нанесении изображения на твердые поверхности» ([6] Заявка на изобретение №2007124825 от 03.07.2007 г.), выбранное в качестве прототипа.

Устройство состоит из корпуса с алмазным или твердосплавным наконечником, причем вершина наконечника лежит на продольной оси симметрии корпуса, сам наконечник выполнен в виде неправильной пирамиды с разными площадями граней и углами при вершине, количество граней от трех до десяти, величины углов заточки всех граней при вершине неправильной пирамиды лежат в интервале от 45° до 130°, а отношение высоты наконечника к длине корпуса находится в пределах от 0,006 до 0,16; при этом корпус имеет цилиндрический хвостовик, а отношение диаметра хвостовика к диаметру корпуса лежит в интервале от 0,2 до 1,2, отношение длины хвостовика к длине корпуса - в интервале от 0,8 до 0,32 [6].

Недостатками устройства-прототипа являются:

- небольшая глубина обработки некоторых материалов, например стали, пластика, что снижает качество изображения;

- высокая трудоемкость перезаточки, что существенно повышает эксплуатационные затраты;

- недостаточный запас динамической устойчивости инструмента при обработке гранита, керамогранита, стекла и т.д., что снижает качество обработки;

- неэкономный расход материала рабочей части инструмента, влияющий на его массу, а следовательно, на частоту колебаний электромеханического виброгенератора, управляющего движением инструмента, и производительность работы.

Причинами возникновения указанных недостатков являются следующие особенности конструкции устройства-прототипа.

Причиной небольшой глубины обработки является форма наконечника и диапазон угла заточки наконечника. Так, форма поверхности наконечника в виде неправильной пирамиды и углы заточки от 45° до 130° не позволяют реализовать все возможности по глубине внедрения устройства, например, в пластик, твердое дерево или металл.

Трудоемкость процесса перезаточки обусловлена тем, что в конструктивной схеме инструмента отсутствует посадочная поверхность (или, в простейшем случае, метка), определенным образом связанная с расположением рабочих граней инструмента при вершине. Этот конструктивный недостаток существенно повышает трудоемкость перезаточки.

Причиной неэкономного расхода материала является соотношение геометрических размеров устройства, что не всегда позволяет выполнить требуемые оптимальные размеры и форму устройства.

Задача изобретения: увеличение срока эксплуатации устройства за счет придания рабочей части устройства оптимальных геометрических форм, размеров и угла заточки, повышение качества, производительности обработки, увеличение глубины обработки, совершенствование конструкции и экономия материала.

Далее в тексте изобретения под материалом наконечника устройства для нанесения изображения на поверхности твердых материалов методом ударного и ударно-вращательного гравирования следует понимать как алмаз, так и любой твердосплав, например эльбор, победит, гексонит и т.п. Наконечник устройства условно разделен на две части - опорную при основании и рабочую при вершине. Соотношение размеров рабочей и опорной частей может быть произвольным и задается при изготовлении и заточке наконечника устройства, исходя из геометрических размеров и формы кристалла, используемого в качестве наконечника. Кроме того, в тексте изобретения под ударной гравировкой понимаются не только ударные, но и ударно-вращательные методы нанесения изображения на твердые поверхности, и заявляемое в изобретении устройство подразумевает использование как в ударной, так и ударно-вращательной технологиях.

Основным техническим результатом изобретения является создание устройства для нанесения изображения на поверхности твердых материалов различной природы методом ударного или ударно-вращательного гравирования с оптимальными диапазонами геометрических форм и размеров наконечника, материалами рабочей части которого служит как алмаз, например природный или синтетический, так и твердый сплав, например победит, гексонит, эльбор и т.п.

Для решения поставленных технических задач предлагается следующее.

С целью повышения износостойкости и устойчивости работы, а также расширения возможностей устройства по глубине обработки, качеству и производительности в первом варианте наконечник выполнен в виде комбинации двух геометрических фигур: многогранной усеченной опорной пирамиды у основания наконечника и многогранной рабочей пирамиды при вершине наконечника, число граней каждой пирамиды от трех и более, углы при вершинах граней, образующих как опорную, так и рабочую части наконечника, могут быть равны, частично равны или не равны между собой, а угол заточки рабочей части наконечника лежит в интервале от 15° до 175°. Далее в тексте данный вариант исполнения наконечника будем называть «пирамида на пирамиде».

Во втором варианте наконечник выполнен в виде комбинации двух геометрических фигур: многогранной усеченной опорной пирамиды у основания наконечника и рабочего конуса при вершине наконечника, число граней опорной пирамиды от трех и более, углы при вершинах граней, образующих опорную часть наконечника, могут быть равны, частично равны или не равны между собой, а угол заточки рабочей части наконечника лежит в интервале от 15° до 175°. Далее в тексте данный вариант исполнения наконечника будем называть «конус на пирамиде».

В третьем варианте наконечник выполнен в виде комбинации двух геометрических фигур: опорного усеченного конуса у основания наконечника и многогранной рабочей пирамиды при вершине наконечника, число граней рабочей пирамиды от трех и более, углы при вершинах граней, образующих рабочую часть наконечника, могут быть равны, частично равны или не равны между собой, а угол заточки при вершине от 15° до 175°. Далее в тексте данный вариант исполнения наконечника будем называть «пирамида на конусе».

В четвертом варианте наконечник выполнен в виде комбинации двух геометрических фигур: опорного усеченного конуса у основания наконечника и рабочего конуса при вершине наконечника, а угол заточки при вершине от 15° до 175°. Далее в тексте данный вариант исполнения наконечника будем называть «конус на конусе».

В случае выполнения рабочей части наконечника в форме конуса под углом заточки α понимается удвоенный угол между продольной осью симметрии 6 наконечника, проходящей через его вершину, и образующей конуса 14 (фиг.18, a). В случае выполнения рабочей части наконечника в форме пирамиды под углом заточки α понимается удвоенный угол между продольной осью симметрии 6 наконечника, проходящей через его вершину, и высотой 15, опущенной из вершины грани, образующей рабочую часть наконечника, на противоположную сторону (фиг.18, б).

Для уменьшения себестоимости получаемой продукции путем снижения эксплуатационных расходов за счет повторного многократного использования устройства предлагается во всех вариантах на теле устройства, например в хвостовике или на корпусе, выполнить риску, определяющую положение крепления при повторной переточке граней.

Все это может быть достигнуто с помощью устройства предлагаемой в изобретении конструкции.

На фиг.1-11 и 16-18 представлены варианты схем исполнения алмазного или твердосплавного наконечника в качестве рабочей части устройства для нанесения изображения на твердые поверхности методом ударной гравировки, на фиг.12-15 - фотографии экспериментальных образцов гравировальных игл с алмазными и твердосплавными наконечниками, изготовленными в соответствии с данным изобретением. Для исследования характеристик гравировальных игл используются гравировальные станки серии «График-3К», серийно производимые ООО НПФ «САУНО».

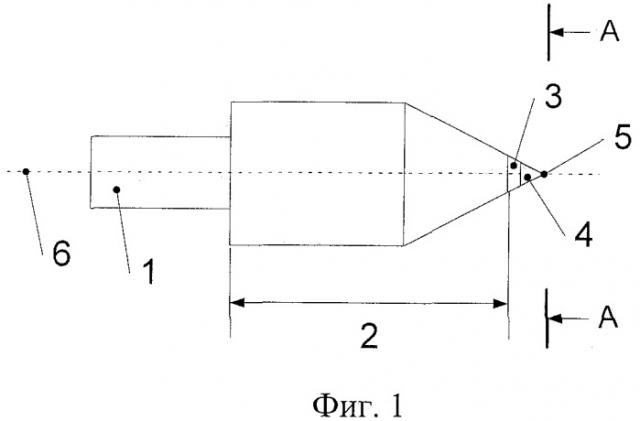

На фиг.1 показана конструкция устройства.

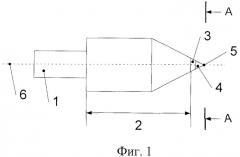

На фиг.2 представлен вид рабочей части алмазного или твердосплавного наконечника в форме многогранной пирамиды с равными (фиг.2, а) и неравными (фиг.2, б) углами при вершинах граней, образующих рабочую часть наконечника.

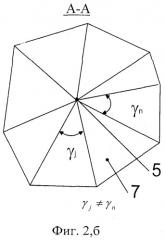

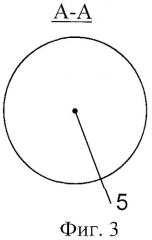

На фиг.3 дан вид рабочей части алмазного или твердосплавного наконечника в форме конуса.

На фиг.4 представлено соотношение поперечных сечений наконечника в форме пирамиды и в форме конуса при одних и тех же углах заточки.

На фиг.5 показана конструкция устройства с риской на хвостовике.

На фиг.6 представлен вид алмазного или твердосплавного наконечника в форме «пирамида на пирамиде».

На фиг.7 представлен вид алмазного или твердосплавного наконечника в форме единой пирамиды.

На фиг.8 представлен вид алмазного или твердосплавного наконечника в форме «конус на пирамиде».

На фиг.9 представлен вид алмазного или твердосплавного наконечника в форме «пирамида на конусе».

На фиг.10 представлен вид алмазного или твердосплавного наконечника в форме «конус на конусе».

На фиг.11 представлен вид алмазного или твердосплавного наконечника в форме единого конуса.

На фиг.12 представлена фотография экспериментального образца гравировальной иглы с алмазным наконечником в форме единого конуса, изготовленного в соответствии с данным изобретением.

На фиг.13 представлена фотография экспериментального образца гравировальной иглы с алмазным наконечником в форме «пирамида на конусе», изготовленного в соответствии с данным изобретением.

На фиг.14 представлена фотография экспериментального образца гравировальной иглы без явного выделения хвостовика с алмазным наконечником и крепежной резьбой, изготовленного в соответствии с данным изобретением.

На фиг.15 представлен пример исполнения экспериментального образца гравировальной иглы с алмазным наконечником в форме восьмигранной пирамиды с указанием геометрических размеров, изготовленный в соответствии с данным изобретением.

На фиг.16 представлена вершина наконечника режущего инструмента, выполненная с закруглением.

На фиг.17 представлен вид наконечника в форме пирамиды со стороны вершины с затуплением режущих кромок рабочей пирамиды в увеличенном масштабе.

На фиг.18 показано определение утла заточки рабочей части наконечника в форме конуса (фиг.18, а) и в форме пирамиды (фиг.18, б).

Предложенное устройство выполнено следующим образом. Устройство для осуществления ударного воздействия на твердой поверхности состоит из хвостовика 1, корпуса 2, опорной части 3 наконечника и рабочей части 4 наконечника (фиг.1). Наконечник крепится к корпусу 2 с помощью пайки или другим способом. Вершина 5 наконечника лежит на продольной оси симметрии 6 корпуса 2 и/или хвостовика 1, с помощью которого устройство крепится в иглодержателе (на фиг.1 не показан) зажимом цангового или другого типа.

По первому варианту наконечник устройства выполнен в виде комбинации геометрических фигур: многогранной усеченной опорной пирамиды 3 у основания наконечника и многогранной рабочей пирамиды 4 при вершине наконечника (фиг.6). Количество граней каждой пирамиды - от трех и более, углы при вершинах граней γi, i≥3 (фиг.2, а, б), образующих опорную и рабочую части наконечника, могут быть равны, частично равны или не равны между собой, угол заточки рабочей части наконечника лежит в интервале от 15° до 175°. На фиг.2 приведены примеры исполнения рабочей части наконечника с равными (фиг.2, а) и неравными (фиг.2, б) углами при вершинах граней. Такая форма наконечника при ударе о поверхность пластически деформируемых материалов, таких как оргстекло, металл, твердое дерево, пластик и т.д., дает микроуглубления, повторяющие форму самого наконечника, придающие изображению многообразие микрорельефов. При этом точечное изображение получается более высокого качества, чем при использовании устройства-прототипа. Проведенные исследования устройства с формой наконечника «пирамида на пирамиде» показали, что опорная пирамида уменьшает продольные напряжения, возникающие в процессе удара наконечника, и увеличивает ресурс работы устройства более чем на 15%.

Рабочая часть наконечника в форме пирамиды позволяет также улучшить качество точечного изображения и на хрупких анизотропных материалах, таких как камень, стекло и т.д., повысить рельефность и отражающую способность полученных углублений, вследствие чего изображение приобретает улучшенную светоотражающую структуру. Это позволяет в итоге повысить качество получаемого изображения в целом. В отличие от устройства-прототипа, где максимальное количество граней - десять, увеличение количества граней пирамиды в предлагаемом устройстве позволяет выдерживать более высокие значения продольных и поперечных усилий, возникающих при ударе, а также повышает устойчивость наконечника к разрушению.

Не исключается выполнение наконечника в форме двух пирамид с одинаковым количеством граней. Также не исключается выполнение наконечника в форме двух пирамид с одинаковыми углами заточки. В частном случае при совпадении количества граней и углов заточки опорной и рабочей пирамид получаемое устройство имеет наконечник в форме одной многогранной пирамиды (фиг.7). Не исключается выполнение только рабочей части наконечника в форме пирамиды, а опорная часть остается без механической обработки, то есть без придания ей какой-либо геометрической формы. При этом уменьшается время обработки рабочей части наконечника и устройства в целом, а также уменьшается себестоимость устройства.

В случае выполнения рабочей пирамиды с равными углами при вершинах граней изображение получается более высокого качества, чем при выполнении рабочей пирамиды с неравными углами при вершинах граней, образующих рабочую часть наконечника, но, с другой стороны, выполнение рабочей пирамиды с неравными углами при вершинах граней технологически проще и дешевле.

Чем меньше угол заточки наконечника, тем глубже и рельефнее получается изображение. С этим связано расширение диапазона угла заточки в меньшую сторону, до 15°. Кроме того, чем больше граней пирамиды, тем больше продольная и поперечная жесткость наконечника устройства при ударе, что обеспечивает большую устойчивость к разрушению.

Кроме того, устройство с вершиной в форме пирамиды позволяет обрабатывать материал в ударно-вращательном режиме, где ребра пирамиды играют роль режущих кромок инструмента, при этом чем больше количество граней пирамиды, тем чище поверхность обрабатываемого изделия и выше производительность обработки.

На основании результатов проведенных нами экспериментальных исследований для варианта «пирамида на пирамиде» в зависимости от структуры и твердости поверхностей обрабатываемых материалов предлагаются три диапазона рекомендуемых углов заточки рабочей части наконечника:

- для пластически деформируемых материалов, таких как оргстекло, металл, твердое дерево, пластик и т.д., рекомендуемый угол заточки лежит в интервале от 15° до 60° с допуском ±5°;

- для хрупких материалов с твердостью от трех до пяти единиц по шкале Мооса, например мрамора, известняка и т.д., рекомендуемый угол заточки лежит в интервале от 60° до 90° с допуском ±5°;

- для обработки материалов с твердостью более пяти единиц по шкале Мооса, таких как гранит, стекло, керамогранит и т.д., рекомендуемый угол заточки лежит в интервале от 90° до 175° с допуском ±5°.

Вместе с тем необходимо подчеркнуть, что изготовление наконечника в форме «пирамида на пирамиде» технологически сложнее и дороже, чем в других вариантах.

Во втором варианте наконечник выполнен в виде комбинации геометрических фигур: многогранной усеченной опорной пирамиды 3 у основания наконечника и рабочего конуса 4 при вершине наконечника (фиг.8). Количество граней опорной пирамиды - от трех и более, углы при вершинах граней γi, i≥3 (фиг.2), могут быть равны, частично равны или не равны между собой, углы заточки опорной многогранной пирамиды и рабочего конуса при вершине наконечника лежат в интервале от 15° до 175°.

Рабочая часть наконечника в форме конуса позволяет получить изображение большей глубины на заготовках из упругих материалов, чем при использовании наконечника, выполненного согласно первому варианту при одних и тех же углах заточки. Это связано с тем, что площадь поперечного сечения наконечника конической формы, представляющего собой круг 8 (фиг.4), меньше, чем площадь поперечного сечения наконечника в форме пирамиды, представляющего собой многоугольник 9. Вследствие того что круглая форма каждой лунки одинаково равномерно отражает свет с любой точки обзора, использование рабочей части наконечника в форме конуса позволяет повысить качество и рельефность изображения в целом.

Устройство, выполненное по второму варианту, проще в изготовлении, в отличие от первого варианта, и имеет меньшую себестоимость. Но вместе с тем, в этом варианте вершина наконечника быстрее изнашивается при работе на таких материалах, как камень, стекло, керамогранит и т.д., чем в первом при одних и тех же углах заточки рабочей части наконечника. Рабочая часть наконечника в форме конуса имеет меньшую продольную и поперечную жесткость к ударным нагрузкам, по сравнению с первым вариантом, где жесткость обеспечивается ребрами пирамиды. Как показали исследования, в ударно-вращательном режиме работы устройство, выполненное по второму варианту, обеспечивает лучшее качество получаемого изображения, чем в ударном режиме работы, особенно при выполнении художественно-декоративных изображений на поверхности пластически деформируемых материалов.

В зависимости от структуры и твердости поверхностей обрабатываемых материалов для варианта «конус на пирамиде» на основании результатов эксперимента предлагаются три диапазона рекомендуемых углов заточки рабочей части наконечника:

- для обработки пластически деформируемых материалов, таких как оргстекло, металл, твердое дерево, пластик и т.д., - от 15° до 40° с допуском ±5°;

- для хрупких материалов с твердостью не более пяти единиц по шкале Мооса, таких как мрамор, известняк и т.д., - от 60° до 90° с допуском ±5°;

- для хрупких материалов с твердостью выше пяти единиц по шкале Мооса, например гранита, базальта, габбро, керамогранита, стекла и т.д., - от 100° до 175° с допуском ±5°.

По третьему варианту наконечник устройства выполнен в виде комбинации геометрических фигур: опорного усеченного конуса 3 у основания наконечника и многогранной рабочей пирамиды 4 при вершине наконечника (фиг.9). Количество граней рабочей пирамиды - от трех и более, предпочтительно до двадцати, углы при вершинах граней γi, i≥3 (фиг.2), образующих рабочую часть наконечника, могут быть равны, частично равны или не равны между собой, угол заточки как опорной, так и рабочей части наконечника лежит в интервале от 15° до 175°. На фиг.2 приведены примеры исполнения рабочей части наконечника с равными (фиг.2, а) и неравными (фиг.2, б) углами при вершинах граней. На фиг.9 приведен пример исполнения наконечника в виде «пирамида на конусе». При ударе наконечником такой формы на поверхности пластически деформируемых материалов, таких как оргстекло, металл, твердое дерево, пластик и т.д., получаются микроуглубления, повторяющие форму самого наконечника, придающие изображению многообразие микрорельефов. При этом точечное изображение получается более высокого качества, чем при использовании устройства-прототипа.

Рабочая часть наконечника в форме пирамиды позволяет улучшить качество точечного изображения на хрупких анизотропных материалах, таких как камень, стекло и т.д., повысить рельефность и отражающую способность полученных углублений, вследствие чего изображение приобретает улучшенную светоотражающую структуру. Это позволяет в итоге повысить качество получаемого изображения в целом. В отличие от устройства-прототипа, где максимальное количество граней - десять, увеличение количества граней пирамиды в предлагаемом устройстве позволяет выдерживать более высокие значения продольных и поперечных усилий, возникающих при ударе, а также повышает устойчивость наконечника к разрушению.

Чем меньше угол заточки наконечника, тем глубже и рельефнее получается изображение. С этим связано расширение диапазона угла заточки в меньшую сторону, до 15°.

Кроме того, устройство с вершиной в форме пирамиды позволяет обрабатывать материал в ударно-вращательном режиме, где ребра пирамиды играют роль режущих кромок инструмента, при этом чем больше количество граней пирамиды, тем чище поверхность обрабатываемого изделия и выше производительность обработки.

В отличие от первых двух вариантов, изготовление наконечника в форме «пирамида на конусе» технологически проще и дешевле, а получаемая жесткость и устойчивость к ударным нагрузкам сравнимы со значениями, получаемыми по первому варианту, но превосходят по величине значения, получаемые по второму варианту.

Для третьего варианта в зависимости от структуры и твердости поверхностей обрабатываемых материалов на основании результатов экспериментов предлагаются три диапазона рекомендуемых углов заточки:

- для пластически деформируемых материалов, таких как оргстекло, металл, твердое дерево, пластик и т.д., рекомендуемый угол заточки лежит в интервале от 15° до 60° с допуском ±5°;

- для хрупких материалов с твердостью от трех до пяти единиц по шкале Мооса, например мрамора, известняка и т.д., рекомендуемый угол заточки лежит в интервале от 60° до 90° с допуском ±5°;

- для обработки материалов с твердостью более пяти единиц по шкале Мооса, таких как гранит, стекло, керамогранит и т.д., рекомендуемый угол заточки лежит в интервале от 90° до 175° с допуском ±5°.

В четвертом варианте наконечник выполнен в виде комбинации геометрических фигур: опорного усеченного конуса 3 у основания наконечника и рабочего конуса 4 при вершине наконечника (фиг.10). Углы заточки опорного конуса и рабочего конуса при вершине наконечника лежат в интервале от 15° до 175°.

В частном случае (фиг.11), при совпадении углов заточки опорного и рабочего конусов, получаемое устройство имеет наконечник в форме конуса без разделения на две части - опорную и рабочую. Не исключается выполнение только рабочей части наконечника в форме конуса, а опорная часть остается без механической обработки, то есть без придания ей какой-либо геометрической формы. При этом уменьшается время обработки рабочей части наконечника и устройства в целом, а также уменьшается себестоимость устройства. Рабочая часть наконечника в форме конуса позволяет получить изображение большей глубины на заготовках из упругих материалов, чем при использовании наконечника, выполненного согласно первому и третьему вариантам при одних и тех же углах заточки. Вследствие того что круглая форма каждой лунки одинаково равномерно отражает свет с любой точки обзора, использование рабочей части наконечника в форме конуса позволяет повысить качество и рельефность изображения в целом.

Устройство, выполненное по четвертому варианту, является наиболее технологически простым в изготовлении и, в отличие от первого, второго и третьего вариантов, имеет наименьшую себестоимость. Но вместе с тем, в этом варианте вершина наконечника быстрее изнашивается при работе на таких материалах, как камень, стекло, керамогранит и т.п., чем в первом и третьем при одних и тех же углах заточки рабочей части наконечника. Рабочая часть наконечника в форме конуса обеспечивает меньшую продольную и поперечную жесткость к ударным нагрузкам, чем в форме пирамиды. Как показали исследования, в ударно-вращательном режиме работы устройство, выполненное по четвертому варианту, обеспечивает лучшее качество получаемого изображения, чем в ударном режиме работы, особенно при выполнении художественно-декоративных изображений на поверхности пластически деформируемых материалов.

В зависимости от структуры и твердости поверхностей обрабатываемых материалов для варианта «конус на конусе» на основании проведенных экспериментов предлагаются три диапазона рекомендуемых углов заточки рабочей части наконечника:

- для обработки пластически деформируемых материалов, таких как оргстекло, металл, твердое дерево, пластик и т.д., - от 15° до 40° с допуском ±5°;

- для хрупких материалов с твердостью не более пяти единиц по шкале Мооса, таких как мрамор, известняк и т.д., - от 60° до 90° с допуском ±5°;

- для хрупких материалов с твердостью выше пяти единиц по шкале Мооса, например гранита, базальта, габбро, керамогранита, стекла и т.д., - от 100° до 175° с допуском ±5°.

Как показали исследования, выполнение наконечника в виде комбинации двух геометрических фигур позволяет повысить жесткость, ударную прочность и динамическую устойчивость наконечника устройства по сравнению с наконечником устройства-прототипа. В частности, экспериментально установлено, что описанное конструктивное решение позволяет повысить производительность на 20%, рабочий ресурс на 15%.

Во всех перечисленных вариантах вершина 5 наконечника 4 устройства может иметь закругление 11 (фиг.16) с целью уменьшения концентрации напряжений в области вершины наконечника при гравировке и соответствующего увеличения ударной стойкости и долговечности устройства, при этом форма поверхности закругления может быть произвольной, например любая поверхность вращения третьего порядка, с радиусом закругления не более 0,2 мм.

Кроме того, в вариантах выполнения наконечника в форме пирамиды (первый и третий варианты) с целью уменьшения концентрации напряжений ребра 12 рабочей пирамиды, образующие вершину 5 наконечника, могут быть частично затуплены, форма затупления может произвольной (фиг.17), например в случае закругления радиус скругления может находиться в диапазоне от 0,035 мм до 0,2 мм, а длина хорды дуги, образованной на ребре, - от 0,055 мм до 0,3 мм. Процедура затупления может быть выполнена после заточки инструмента одновременно с операцией закругления вершины. Экспериментально установлено увеличение рабочего ресурса инструмента на 20% при однократной заточке с помощью операций «закругление» и «затупление» с вышеуказанными параметрами.

Приведем примеры выполнения рабочих частей наконечника для обработки разных материалов.

Пример 1. Для нанесения полутонового рисунка на поверхность полимерного пластика с внешней декоративной пленкой из трех вариантов исполнения наиболее предпочтительным является игла с твердосплавным наконечником, выполненным по второму или четвертому вариантам, то есть с рабочей частью при вершине наконечника в виде конуса, с углом заточки при вершине 15°-40° с допуском ±5°. При изготовлении наконечника конической формы из твердого сплава устройство получится дешевле, но, как показывают эксперименты, алмазный наконечник обеспечивает лучшее качество изображения за счет «углубления рельефа», объясняющееся меньшим коэффициентом трения при внедрении наконечника в упругопластическую поверхность. Вместе с тем, наконечник из твердого сплава, например эльбора, с тем же углом заточки работает в два раза дольше, поскольку у алмазного наконечника больше опасность возникновения концентрации ударных напряжений в области вершины и возникновения трещин и сколов из-за высокой твердости и хрупкости.

Пример 2. Для нанесения художественного изображения на поверхность мраморной плитки из трех вариантов исполнения наиболее предпочтительным является игла как с алмазным, так и эльборовым наконечником, выполненным по первому или третьему вариантам, в виде шестигранной пирамиды с равными углами при вершинах граней и углом заточки при вершине 85°±5°, при этом игла, выполненная по третьему варианту, дешевле и проще в изготовлении, чем по первому варианту.

Пример 3. Для нанесения художественного изображения на поверхность черного гранита, например габбро, получившего широкое применение для изготовления памятников, из трех вариантов исполнения устройств с одним и тем же углом заточки наиболее предпочтительным с экономической и технической точек зрения является игла с алмазным наконечником, выполненным по первому и третьему вариантам, но в форме пирамиды с частично равными или неравными углами при вершинах граней, образующих рабочую часть наконечника. Необходимо отметить, что гранит, как и мрамор, имеет много разновидностей, отличающихся кристаллической структурой и показателями твердости, поэтому наиболее оптимальным является инструмент с алмазным наконечником, выполненным в виде пирамиды с количеством граней от восьми до двенадцати и углом заточки при вершине 100°-145° с допуском ±5°. Чем тверже обрабатываемый материал, тем больше рекомендуется использовать количество граней пирамиды, стремясь, таким образом, к конусной форме наконечника с большим углом заточки. Это относится как к алмазным, так и твердосплавным наконечникам. Выбор угла заточки в этом диапазоне объясняется анализом силового взаимодействия алмазного наконечника с поверхностью изделия и проведенными экспериментами по образованию и распространению трещин в рабочей части алмазного наконечника при ударе его о твердую поверхность.

На фиг.12-14 представлены фотографии гравировальных игл с алмазным наконечником, которые использовались при проведении экспериментов для нанесения художественных изображений на твердые поверхности в гравировальных станках серии «График-3К», производимых ООО НПФ «САУНО».

Следует