Способ получения промышленного взрывчатого вещества

Иллюстрации

Показать всеИзобретение относится к области изготовления промышленных взрывчатых веществ. Способ включает подготовку компонентов, последовательное смешение и измельчение в трех шаровых мельницах-смесителях бризантного вещества, окислителя, пламегасителя с последующей подачей смеси на патронирование. В первом смесителе смешивают в определенном соотношении (1:1) полный объем бризантного вещества и частичный объем окислителя. Затем состав дополнительно измельчают во втором смесителе до определенной дисперсности. Подготовленную смесь вместе с недостающими компонентами подают в третий смеситель для окончательного смешения и измельчения. Использование изобретения позволяет получить промышленные взрывчатые вещества, повысить в применении безопасность и эффективность предлагаемых взрывчатых веществ. 3 ил., 3 табл.

Реферат

Изобретение относится к области изготовления промышленных взрывчатых веществ (далее ПВВ), в частности к промышленному изготовлению двух-, трех- и четырехкомпонентных смесей с использованием различных компонентов, как, например, тонкоизмельченных окислителей (аммиачной и калиевой селитр), бризантных веществ (тротила, динитронафталина)пламегасителя (поваренной соли), используемых для взрывных работ в рудниках и шахтах различной степени опасности (с первого класса опасности по четвертый класс включительно согласно ОСТ 84-2158-84 «Вещества взрывчатые промышленные. Классификация»).

В настоящее время существует несколько способов получения ПВВ по непрерывной технологии в зависимости от класса опасности. Для получения ПВВ первой и второй степени опасности используют одну шаровую мельницу. Для получения ПВВ третьего и четвертого класса опасности используют две - три шаровые мельницы.

Примером тому служит способ получения ПВВ и установка для его осуществления по патенту №2201913, РФ, МПК С06В 21/00. В этом способе предусмотрено двухстадийное смешение и измельчение двухкомпонентной (далее двойной) смеси (аммиачная селитра+тротил) в двух последовательно установленных шаровых мельницах до дисперсности частиц примерно 100-270 мкм и смешение трехкомпонентной (далее тройной) смеси (двойная смесь + поваренная соль) в третьей шаровой мельнице с измельчением компонентов до размеров частиц в диапазоне 60-620 мкм. Готовая смесь по системе винтовых конвейеров и пневмотранспорта дискретного действия отправляется на патронирование.

Данный способ получения трехкомпонентных смесей хотя и является на сегодня классическим и единственным, однако он имеет существенные недостатки, а именно:

1. Указанный диапазон размеров частиц как двойной, так и тройной смеси слишком абстрактный и не учитывает свойства каждого компонента в отдельности. К окислителям предъявляются требования по дисперсности несколько другие, чем к горючим (бризантным) веществам, и совершенно иные требования предъявляются к пламегасителю (поваренной соли): слишком крупная в составе ПВВ не обеспечивает предохранительных свойств, а слишком мелкая блокирует активные вещества в составе, что может привести к затуханию детонационной волны в патроне и переходу в горение ПВВ с непредсказуемыми последствиями.

2. Данный способ позволяет готовить ПВВ, в составе которого не более трех компонентов, что ограничивает область использования данного способа.

Задачей изобретения является получение двух-, трех-, четырех- и более компонентных взрывчатых веществ на основе тонкоизмельченного окислителя, измельченного бризантного вещества и подготовленного пламегасителя на универсальной установке, которая позволит, в зависимости от назначения ПВВ и области его применения, получать составы со стабильными взрывчатыми характеристиками, безопасными в применении, за счет избирательного измельчения основных компонентов до заданной дисперсности.

Задача решается следующим образом. В известном способе получения промышленного взрывчатого вещества, включающем подготовку компонентов, последовательное смешение и измельчение в трех шаровых мельницах - смесителях бризантного вещества, окислителя, пламегасителя с последующей подачей смеси на патронирование, на стадии смешения и измельчения компонентов в первой шаровой мельнице - смесителе смешивают в соотношении 1:1 полный объем бризантного вещества, имеющего фракционный состав с размерами частиц в пределах 1000-700 мкм, и частичный объем окислителя, имеющего фракционный состав с размерами частиц в пределах 650-400 мкм, измельчают до дисперсности частиц бризантного вещества в пределах 400-300 мкм, окислителя 500-250 мкм, затем состав дополнительно измельчают во второй шаровой мельнице - смесителе до дисперсности частиц бризантного вещества в пределах 120-60 мкм, окислителя 250-150 мкм, после чего состав по дозирующему ленточному конвейеру подают в третью шаровую мельницу - смеситель, куда вводят остальной объем окислителя и для трехкомпонентной смеси (предохранительные ВВ) - пламегаситель, композиционный состав перемешивают и окончательно измельчают до дисперсности частиц окислителя не более 140 мкм, бризантного вещества не более 35 мкм, пламегасителя в пределах 360-200 мкм.

Для получения качественного ПВВ необходимо избирательно измельчать основные компоненты до дисперсности: аммиачную и калиевую селитры до 140 мкм (полный проход через сито №29 ГОСТ 4403-91), тротил и динитронафталин до 35 мкм (полный проход через сито №140 ПЭ - 35 ГОСТ 4403-91), пламегаситель (поваренную соль) в пределах 360-200 мкм (полный проход через сито №15).

Такая дисперсность достигается за счет изменения (в отличие от известного) процесса измельчения бризантного вещества и окислителя в части количественной загрузки компонентов. Экспериментальным путем было определено, что соотношение бризантного вещества и окислителя на первой стадии смешения должно быть 1:1. Это необходимо для того, чтобы мелющие тела (пластмассовые шары) в мельнице, в первую очередь, измельчали бризантное вещество с более крупными частицами, а окислитель с более мелкими частицами вводится, в основном, для того, чтобы повысить безопасность при измельчении компонентов.

При измельчении компонентов в первой шаровой мельнице - смесителе дисперсность достигает: окислителя в пределах 500-250 мкм, бризантного вещества в пределах 400-300 мкм. На втором этапе смешения измельченные в первой шаровой мельнице компоненты поступают во вторую мельницу - смеситель, в которой дисперсность компонентов достигает: окислителя в пределах 250-1500 мкм, бризантного вещества 120-60 мкм.

На третьем этапе смешения и измельчения в третьей шаровой мельнице - смесителе происходит смешение измельченных компонентов в составе с остальным объемом окислителя и пламегасителем (поваренной солью при изготовлении предохранительных ПВВ). На этом этапе происходит окончательное измельчение компонентов до дисперсности: окислителя до размеров частиц в пределах 140 мкм, бризантного вещества до пределов 35 мкм, пламегасителя до пределов 360-200 мкм (см. табл.1).

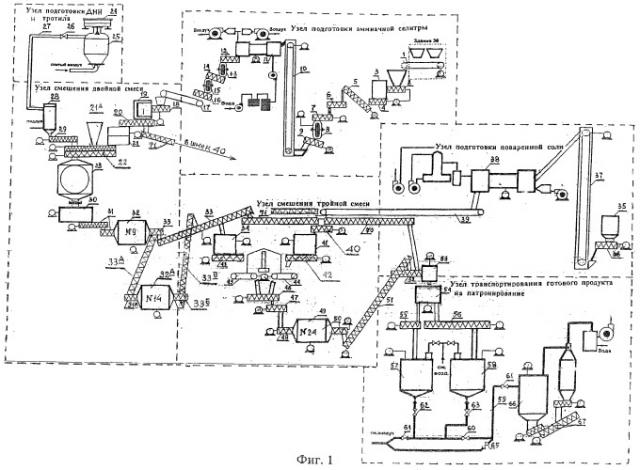

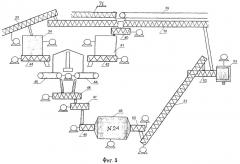

На фигуре 1 представлена общая схема способа получения промышленных ВВ на основе тонкоизмельченных окислителей, бризантных веществ и пламегасителя в зависимости от назначения и класса опасности ПВВ. Установка для получения ПВВ состоит из трех узлов смешения и измельчения двух-, трех- и четырехкомпонентных смесей.

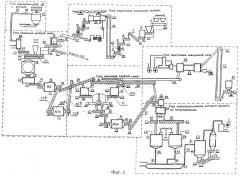

На фигуре 2 изображен узел предварительного смешения и измельчения полного объема бризантного вещества и частичного объема окислителя.

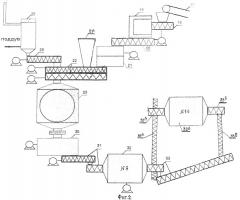

На фигуре 3 изображен узел окончательного смешения и измельчения полного объема всех компонентов промышленного взрывчатого вещества.

Предлагаемый способ получения ПВВ осуществляется следующим образом: подготовленные на предыдущих фазах аммиачная и калиевая селитры подаются соответственно в бункера (21) и (21а), тротил и динитронафталин в бункер (28), поваренная соль в бункер (41) здания смешения компонентов.

На первом этапе при изготовлении ПВВ в мельницу №9 (32) загружают бризантное вещество в полном объеме, а окислителя столько, сколько загружено бризантного вещества, то есть в соотношении 1:1. После смешения и измельчения в мельнице №9 данный состав дополнительно измельчается в мельнице №14 (32А) и далее по системе винтовых конвейеров подается в бункер (34). Недостающий окислитель с помощью винтовых конвейеров (20, 71) и (40) подается в бункер (41). Далее смесь из бункера (34) и недостающий окислитель из бункера (41) поступают на ленточные транспортеры (44) и (45) дозирующего ленточного конвейера (ДЛК), где взвешиваются в определенном соотношении и поступают в мельницу №24 (49) для окончательного смешения и измельчения. Далее готовая смесь отправляется на фазу патронирования.

Промышленные взрывчатые вещества третьего и четвертого класса опасности (предохранительные ВВ) готовятся вышеуказанным способом с той лишь разницей, что на ДЛК дополнительно взвешивается еще и поваренная соль, которая поступает в бункер (34), а двойная смесь - в бункер (41), и все три компонента проходят через шаровую мельницу №24 для окончательного смешения и измельчения. Далее готовая смесь отправляется на фазу патронирования.

В таблице 1 представлены сравнительные данные по бризантности взрывчатого вещества при изменении фракционного состава компонентов в базовом составе - в аммоните №6ЖВ ГОСТ 21984-76.

Как видно из таблицы, ПВВ с различной дисперсностью основных компонентов имеют различную бризантность, при этом, как правило, чем больше мелкой фракции бризантного вещества, тем выше бризантность смеси. На основании этой таблицы и исходя из возможности технологического оборудования при разработке предлагаемого способа получения ПВВ был взят следующий фракционный состав: окислитель на выходе должен иметь размеры частиц до 140 мкм, бризантное вещество до 35 мкм. Это наиболее оптимальный параметр измельчения компонентов, так как бризантность (один из основных показателей эффективности ПВВ) в этом случае составит 17 мм.

Таким образом, подтверждена зависимость фракционного состава от избирательного измельчения компонентов. При таком фракционном составе ПВВ в предлагаемом способе производства будет обеспечена взрывчатому веществу, скорость детонации выше, чем у аналога - аммонита №6ЖВ, изготовленного по классической технологии получения ПВВ.

А более высокая скорость детонации увеличит дробящее (местное) действие взрыва и, в конечном счете, повысит эффективность применяемых взрывчатых веществ.

| Таблица 1 | ||

| Сравнительные данные по фракционному составу компонентов в ПВВ | ||

| Наименование компонентов | Фракционный состав компонентов, мкм | Влияние на выходные характеристики |

| Перед поступлением в 1-ю шаровую мельницу-смеситель: | ||

| - окислитель | 650-400 | Это исходный размер частиц компонентов перед смешением |

| Бризантное вещество | 1000-700 | |

| После 1-й шаровой мельницы-смесителя: | ||

| Окислитель | 500-250 | Данный размер частиц - это необходимое условие для получения заданных выходных характеристик готового продукта |

| Бризантное вещество | 400-300 | |

| После 2-й шаровой мельницы - смесителя: | ||

| ОкислительБризантное вещество | 250-150120-60 | Получаемый фракционный состав компонентов после 2-й шаровой мельницы позволяет выйти, в конечном результате, на ту дисперсность готового продукта, которая задана данным способом получения ПВВ |

| После 3-й шаровой мельницы - смесителя: | ||

| ОкислительБризантное веществопламегаситель | 14035360-200 | Данный фракционный состав смеси обеспечит высокую скорость детонации, повысит эффективность взрывных работ |

| Таблица 2 | |||

| Сравнительные данные по бризантности взрывчатого вещества при изменении фракционного состава компонентов в аммоните №6ЖВ ГОСТ 21984-76 | |||

| Наименование компонентов | Размеры частиц, мкм | Бризантность, мм | |

| 1 | Аммиачная селитра | 530 | 8 |

| Тротил | 530 | ||

| 2 | Аммиачная селитра | 20 | 3 |

| Тротил | 530 | ||

| 3 | Аммиачная селитра | 200 | 14 |

| Тротил | 100 | ||

| 4 | Аммиачная селитра | 120 | 15 |

| Тротил | 120 | ||

| 5 | Аммиачная селитра | 10 | 4 |

| Тротил | 120 | ||

| 6 | Аммиачная селитра | 140 | 17 |

| Тротил | 35 | ||

| 7 | Аммиачная селитра | 40 | 20 |

| Тротил | 40 | ||

| 8 | Аммиачная селитра | 10 | 6 |

| Тротил | 40 | ||

| 9 | Аммиачная селитра | 4 | 20 |

| Тротил | 4 |

| Таблица 3 | ||||

| Сравнительные данные по измельчению компонентов в шаровых мельницах - смесителях при разном соотношении окислитель-бризантное вещество | ||||

| Компонентный состав | Показатели дисперсности компонентного состава, мкм | Показатель бризантности, мм | ||

| После первой стадии смешения и измельчения | После второй стадии смешения и измельчения | После третьей стадии смешения и измельчения | ||

| Соотношение окислитель-бризантное вещество 1:1 | Соотношение окислитель-бризантное вещество 1:1 | |||

| Окислитель | 500-250 | 250-150 | 140 | 17 |

| Бризантное вещество | 400-300 | 120-60 | 35 | |

| Пламегаситель | - | - | 360-200 | |

| Соотношение окислитель-бризантное вещество 2:1 | ||||

| Окислитель | 600-300 | 300-200 | 200 | 14 |

| Бризантное вещество | 500-35 | 400-250 | 100 | |

| Пламегаситель | - | - | 360-200 |

Способ получения промышленного взрывчатого вещества, включающий подготовку компонентов, последовательное смешение и измельчение в трех шаровых мельницах - смесителях бризантного вещества, окислителя, пламегасителя с последующей подачей смеси на патронирование, отличающийся тем, что на стадии смешения и измельчения компонентов в первой шаровой мельнице - смесителе смешивают в соотношении 1:1 полный объем бризантного вещества, имеющего фракционный состав с размерами частиц в пределах 1000-700 мкм, и частичный объем окислителя, имеющего фракционный состав с размерами частиц в пределах 650-400 мкм, измельчают до дисперсности частиц бризантного вещества в пределах 400-300 мкм, окислителя 500-250 мкм, затем полученный состав дополнительно измельчают во второй шаровой мельнице - смесителе до дисперсности частиц бризантного вещества в пределах 120-60 мкм, окислителя 250-150 мкм, после чего по дозирующему ленточному конвейеру подают в третью шаровую мельницу - смеситель, в которую вводят остальной объем окислителя и для трехкомпонентной смеси для предохранительных взрывчатых веществ - пламегаситель, полученную композиционную смесь перемешивают и окончательно измельчают до дисперсности частиц окислителя не более 140 мкм, бризантного вещества не более 35 мкм, а пламегасителя в пределах 360-200 мкм.