Способ напыления высокодисперсных порошковых материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам и устройствам газодинамического нанесения покрытий из высокодисперсных порошков и может найти применение в машиностроении, энергетике, электротехнике, в частности, для получения функциональных покрытий из частиц в твердофазном состоянии. Способ включает формирование газопорошкового потока, его ускорение в сопле и перенос на напыляемую поверхность изделия. При этом используют частицы порошка дисперсностью 0,01-1 мкм, а после ускорения порошкового потока перед напыляемой поверхностью в нем создают непрерывную конусную зону с острым углом при вершине, направленным навстречу сверхзвуковому потоку, с трансформацией прямого скачка уплотнения газопорошкового потока в косые скачки. Устройство для реализации способа содержит источник сжатого газа, дозатор порошка, нагреватель газа, сверхзвуковое сопло, систему контроля и управления. При этом за срезом сверхзвукового сопла соосно ему установлена игла с возможностью изменения расстояния от ее вершины до среза сопла и поверхности напыляемого изделия. Технический результат - уменьшение расхода порошка. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способам и устройствам газодинамического нанесения покрытий из высокодисперсных порошков и может найти применение в машиностроении, энергетике, электротехнике и других отраслях промышленности, в частности, для получения различных функциональных покрытий из частиц в твердофазном состоянии.

В настоящее время существуют различные методы нанесения покрытий, например методы гальванического покрытия, ионно-плазменные методы нанесения покрытий. Каждый из них обеспечивает решение определенных задач, связанных с формированием поверхностных свойств материалов, и имеет определенные ограничения и недостатки, такие, например, как невысокая производительность, высокая стоимость.

Известны способы газотермического напыления покрытий из порошковых материалов (Хасуй А. Технология напыления. - М.: Машиностроение, 1975. - С.288). Для повышения качества покрытий используют более мелкие порошки. Распыляемые частицы подвергают нагреву в высокотемпературном газовом (плазменном) потоке до температуры плавления и выше, ускоряют до 100 -300 м/с и формируют покрытие из расплавленных или частично расплавленных частиц на поверхности детали. Диапазон используемых частиц по размерам составляет 5-200 мкм.

Основной причиной, ограничивающей использование для напыления более мелких частиц порошка, является их испарение и выгорание в высокотемпературных потоках (Кудинов В.В., Иванов В.И. Нанесение плазмой тугоплавких покрытий. - М.: Машиностроение, 1981. - с.67-68). Кроме того, эти способы не позволяют наносить покрытие из композиционных порошковых материалов, распадающихся и испаряющихся при нагреве.

Недостатками их являются также температурные напряжения в покрытии и подложке, приводящие к температурным поводкам и искажению профиля.

Известны способ и устройство холодного газодинамического напыления, представленные в книге (Алхимов А.П. и др. Научные основы технологии холодного газодинамического напыления и свойства напыленных материалов. - Новосибирск.: Издательство НГТУ, 2006. - с.36-37, 128-129). Описанные способ и устройство предназначены для формирования покрытий из частиц 1-50 мкм. Основным ограничением является невозможность наносить покрытия из порошков менее 1 мкм.

Наиболее близким к предлагаемому изобретению является способ холодного газодинамического напыления и устройство по патенту ЕР 04845333, (опубл. 25.01.95), по которому в поток вводят полидисперсные частицы 1-50 мкм, затем ускоряют в сверхзвуковом потоке и из них формируют покрытие на поверхности изделия.

Основные недостатки этого способа заключаются в том, что он не позволяет формировать покрытия из высокодисперсных ультра- и наноразмерных порошков, например в диапазоне 0,01-1 мкм, в связи с тем, что при натекании сверхзвукового потока на напыляемую деталь перед ней формируется прямой скачек уплотнения газа, на котором происходит переход сверхзвукового движения газа в дозвуковое, в области между скачком уплотнения и поверхностью напыляемой детали в сжатом слое. Поэтому малоинерционные наноразмерные частицы резко тормозятся в сжатом слое и уменьшают свою скорость до величины, меньшей критической, при которой формируется покрытие.

Детальные исследования, проведенные в ИТПМ СО РАН с помощью средств лазерной диагностики показали, что эффект значительного торможения частиц в сжатом слое наблюдается с размера частиц 5 мкм и увеличивается с уменьшением их размера. Кроме того, вдоль напыляемой поверхности формируется пристенное течение, которое выносит заторможенные частицы из зоны пятна напыления.

Предлагаемым изобретением решается задача создания способа и устройства для нанесения покрытий из высокодисперсных порошковых материалов, которые позволяют получать функциональные покрытия из различных порошковых материалов, в том числе из композиционных порошковых материалов, в твердофазном состоянии с высокими физико-техническими свойствами.

Данный технический результат достигается благодаря использованию способа напыления высокодисперсных ультра- и наноразмерных порошковых материалов в диапазоне 0,01-1 мкм и устройства для его осуществления.

Для получения такого технического результата в предлагаемом способе напыления высокодисперсных порошковых материалов, включающем формирование газопорошкового потока, ускорение его до сверхзвуковой скорости и перенос на напыляемую поверхность изделия, новым является то, что сверхзвуковой газопорошковый поток содержит частицы порошка дисперсностью 0,01-1 мкм, при этом после ускорения порошкового потока перед напыляемой поверхностью в нем создают непрерывную конусную зону с острым углом при вершине, направленным навстречу набегающему сверхзвуковому потоку, с трансформацией прямого скачка уплотнения газопорошкового потока в косые скачки.

Формирование непрерывной конусной зоны, т.е. не изменяющей своих геометрических параметров во время напыления, позволяет трансформировать прямой скачок уплотнения в косые, при переходе через которые сохраняется сверхзвуковое течение и происходит эффективное ускорение высокодисперсных частиц. В результате обеспечивается напыление порошков с дисперсностью 0,01 - 1,0 мкм, в том числе тонкослойных с минимальной шероховатостью, соизмеримой с размером частиц.

В качестве порошкового материала, предназначенного для формирования покрытия, выбирают порошковые материалы из металлов, сплавов и их смесей с керамиками и полимерами.

Для достижения такого технического результата предлагается устройство для напыления высокодисперсных порошковых материалов, которое содержит источник сжатого газа, дозатор порошка, нагреватель газа, сверхзвуковое сопло, систему контроля и управления. В предлагаемом устройстве за срезом сверхзвукового сопла соосно ему установлена игла, связанная с соплом с возможностью изменения расстояния от вершины иглы до среза сопла и поверхности напыляемого изделия.

Использование иглы, не связанной механически с напыляемым изделием, значительно расширяет технологические возможности устройства, в частности, для напыления высоко- и среднедисперсных порошковых материалов.

Указанные признаки не выявлены в других технических решениях при изучении уровня данной области техники и, следовательно, решение является новым и имеет изобретательский уровень.

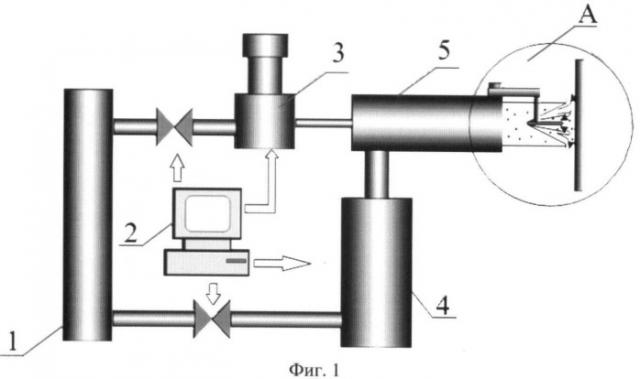

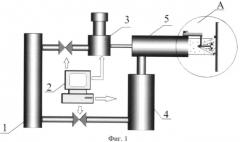

Предлагаемые изобретения иллюстрируются чертежами, на которых изображено:

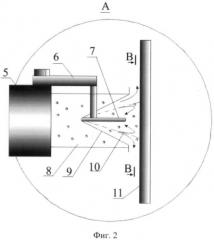

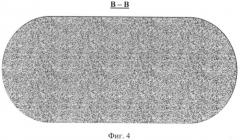

на фиг.1 - схема устройства для получения покрытия из высокодисперсных частиц; на фиг.2 - вид А фиг.1; на фиг.3 - пятно напыления без перемещения детали относительно сверхзвукового сопла, вид сбоку по В-В на фиг.1; на фиг.4 - пятно напыления с перемещением детали относительно сверхзвукового сопла, вид сбоку по В-В на фиг.1.

Представлена схема предлагаемого устройства для получения покрытия из высокодисперсных частиц порошка и формируемой им струи, натекающей на изделие, на которой изображены источник сжатого газа 1, блок управления и контроля 2, дозатор порошка 3, нагреватель газа 4, сверхзвуковое сопло 5, узел крепления и фиксации иглы 6, при этом игла 7 установлена соосно с соплом, сверхзвуковая газопорошковая струя 8, косой скачок уплотнения 9, непрерывная конусная зона 10, напыляемое изделие 11.

Реализация работы описываемых способа и устройства осуществляется следующим образом.

Для формирования покрытия из порошкового материала сжатый рабочий газ (воздух, азот) от источника 1 по пневмопроводу (на схеме не показано) подают раздельно в дозатор порошка 3, нагреватель газа 4 и сверхзвуковое сопло 5 и выводят его на рабочий режим. После этого в дозвуковую область сопла вводят газопорошковую смесь, ускоряют ее в сверхзвуковом сопле 5 и формируют газопорошковую сверхзвуковую струю 8, которую направляют на иглу 7. При натекании газопорошковой сверхзвуковой струи 8 на иглу 7 присоединенные к ее вершине косые скачки уплотнения 9 ограничивают объем, внутри которого вокруг иглы образуется непрерывная конусная зона (газовый конус) 10. В области, ограниченной косым скачком 9 и конусной зоной 10, формируется высоконапорная сверхзвуковая газопорошковая струя (не показана), натекающая на напыляемое изделие 11, которая обеспечивает высокие скорости частиц и формирование покрытия с пятном напыления, показанным на фиг.3. При перемещении напыляемого изделия 11 относительно сверхзвукового сопла 5 формируется покрытие в виде полосы, показанной на фиг.4 (шириной, равной диаметру пятна напыления).

Пример 1

Для напыления покрытия использовалось предлагаемое устройство. Рабочий газ - воздух или азот, температура торможения которого - 300°С, число Маха на срезе сопла 1,5-2,5. Применялись частицы никеля размером 10÷60 нм. Напыляемое изделие из сплава Д 16 не перемещалось относительно сопла. В результате напыления сформировалось покрытие в виде диска (см. фиг.3) с теневым следом, т.е. без покрытия, возникающим при экранировании узлом крепления и фиксации напыляемого изделия от частиц сверхзвуковой газопорошковой струи.

Пример 2

Формирование тонкого слоя с повышенной электропроводностью. Использовалось оборудование и условия те же, что и в примере 1. Покрытие формировали из частиц меди размером 0,05-1 мкм при перемещении напыляемого изделия относительно сопла. В результате получили сплошное покрытие толщиной около 2 мкм, показанное на фиг.4.

Таким образом, представленные изобретения, а также примеры их реализации показывают возможность формировать покрытия различного функционального назначения, в том числе тонкопленочных, с малым расходом порошкового материала и малыми энергетическими затратами в связи с устранением эффекта торможения в сжатом слое.

1. Способ напыления высокодисперсных порошковых материалов, включающий формирование газопорошкового потока, ускорение его в сверхзвуковом сопле и перенос на напыляемую поверхность изделия, отличающийся тем, что сверхзвуковой газопорошковый поток содержит частицы порошка дисперсностью 0,01-1 мкм, при этом после ускорения порошкового потока перед напыляемой поверхностью в нем создают непрерывную конусную зону с острым углом при вершине, направленным навстречу сверхзвуковому потоку, с трансформацией прямого скачка уплотнения газопорошкового потока в косые скачки.

2. Устройство для напыления высокодисперсных порошковых материалов, содержащее источник сжатого газа, дозатор порошка, нагреватель газа, сверхзвуковое сопло, систему контроля и управления, отличающееся тем, что за срезом сверхзвукового сопла соосно ему установлена игла, с возможностью изменения расстояния от ее вершины до среза сопла и поверхности напыляемого изделия.