Стенд для испытаний гидравлических забойных двигателей

Иллюстрации

Показать всеИзобретение относится к области нефтяного машиностроения, а именно к оборудованию для обкатки и испытаний гидравлических забойных двигателей. Стенд для испытаний гидравлических забойных двигателей включает кожух 14 с поперечной стенкой 17 с устройством уплотнения 18, в котором размещен переводник 19. Выходной вал 10 соединен с переводником 19 с возможностью передачи крутящего момента. Стенка 17 с устройством 18 и установленным в нем переводником 19 образуют две герметично изолированные друг от друга камеры 21 и 22. Бак 13 снабжен диафрагмой 23, образующей два герметично изолированные друг от друга бака 24 и 25. Бак 25 снабжен устройством 28 контроля утечек рабочей жидкости между корпусом 4 и валом 10. Во входной части переводника 19 герметично установлена дросселирующая втулка. В выходной части переводника 19 выполнены отверстия, сообщающиеся с камерой 21 и баком 24. Изобретение направлено на обеспечение возможности контроля утечек насосной подачи рабочей жидкости, определения момента силы на выходном валу в режиме от минимальной до максимальной мощности, на повышение эффективности гидроструйной очистки долота, на обеспечение заданной скорости проходки скважины, а также предотвращение аварийных подъемов бурильной колонны с долотом из скважины. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области нефтяного машиностроения, а именно к оборудованию для обкатки и испытаний гидравлических забойных двигателей (ГЗД), по существу, героторных винтовых многозаходных гидравлических двигателей и турбобуров для бурения нефтяных и газовых скважин.

Известны горизонтальные стенды фирмы "Griffith" (Канада), включающие установочную базу с зажимными устройствами, пульт управления, тормозное устройство, приемную емкость и два насоса стенда (Griffith drilling motor test stend. NATIONAL OILWELL DOWNHOLE TOOLS CATALOG, 1998-99, стр.73).

В стенде Testmaster для создания тормозного момента используется дисковый тормоз, а тормозной момент создается в результате создания сил трения между трущимися поверхностями дисков.

В стенде Hydramaster в качестве тормозного устройства используется объемный гидравлический тормоз, а тормозной момент создается в результате циркуляции жидкости в тормозной муфте.

Недостатком известных горизонтальных стендов Testmaster и Hydramaster фирмы "Griffith" является невозможность использования одного из стендов для обкатки и испытаний всего диапазона известных героторных винтовых гидравлических двигателей и турбобуров.

Стенд Testmaster предназначен для проведения обкатки и испытаний героторных винтовых гидравлических двигателей и турбобуров диаметром 121÷286 мм, а тормозной (динамический) момент составляет 2040÷26400 Нм.

Стенд Hydramaster предназначен для проведения обкатки и испытаний героторных винтовых гидравлических двигателей и турбобуров диаметром 43÷121 мм, а максимальный тормозной (динамический) момент составляет 2040 Нм.

Другим недостатком горизонтальных стендов Testmaster и Hydramaster фирмы "Griffith" также является необходимость применения промежуточного насоса. Вода в процессе испытаний подается насосом под давлением из приемной емкости в ГЗД, протекает через него, сливается и снова собирается в приемной емкости.

Так как приемная емкость установлена на пол производственного помещения, для ее заполнения водой, прокаченной через ГЗД, необходим промежуточный насос, сопоставимый по расходу с основным насосом стенда. Необходимость применения дополнительного насоса приводит к усложнению конструкции стенда.

Недостатком известной конструкции стенда для испытаний гидравлических забойных двигателей является также отсутствие контроля утечек (расхода) насосной подачи рабочей жидкости, прокачиваемой между выходным валом, установленном на верхней и нижней радиальных опорах скольжения и на осевой опоре вращения в корпусе двигателя, в зависимости от расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом.

Максимальная величина утечек (расхода) насосной подачи рабочей жидкости, прокачиваемой между выходным валом, установленном на верхней и нижней радиальных опорах скольжения и на осевой опоре вращения в корпусе гидравлических забойных двигателей, производимых за рубежом, составляет 18% расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом.

Известен горизонтальный стенд, включающий установочную базу с балансирными опорами (люнетами), тормозное устройство в виде шинно-пневматической муфты и электродвигателя-генератора постоянного тока, насос стенда и приемный бак (Д.Ф.Балденко и др. Справочное пособие. Винтовые забойные двигатели. М.: Недра, 1999 г., с.221-222).

Недостатком известного стенда является невозможность использования для обкатки и испытаний всего диапазона используемых в России героторных винтовых гидравлических двигателей и турбобуров, например двигателя Д-55 с диаметром корпуса 55 мм, а также двигателя Д-240 с диаметром 240 мм, при этом диапазон момента силы на выходном валу, в режиме максимальной мощности, составляет от 0,2÷0,34 до 10÷14 кН·м (Строительство нефтяных и газовых скважин на суше и на море, 9/2003, с.8).

Недостатком горизонтального стенда является также снятие характеристик тормозного момента ГЗД с его корпуса, а не с вала, по существу, измерение реактивного момента. Реактивный тормозной момент является косвенной характеристикой работы ГЗД. ГЗД устанавливается в балансирные опоры стенда (люнеты) и закрепляется в них. В процессе проведения испытаний происходят потери величины тормозного момента на трение и подклинивание в балансирных опорах, что приводит к снижению определяемой точности его измерения.

Другим недостатком известного стенда является невозможность проведения испытаний ГЗД в изогнутой компоновке шпиндельной секции относительно двигательной секции, например, под углом 3 градуса.

Недостатком известной конструкции стенда для испытаний гидравлических забойных двигателей является также отсутствие контроля утечек (расхода) насосной подачи рабочей жидкости, прокачиваемой между выходным валом, установленном на верхней и нижней радиальных опорах скольжения и на осевой опоре вращения в корпусе двигателя, в зависимости от расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом.

Максимальная величина утечек (расхода) насосной подачи рабочей жидкости, прокачиваемой между выходным валом, установленным на верхней и нижней радиальных опорах скольжения и на осевой опоре вращения в корпусе гидравлических забойных двигателей, производимых в России, составляет 18% расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом.

Промывочная жидкость, прокачиваемая под давлением до 50 МПа между вращающимся выходным валом, установленным на верхней и нижней радиальных опорах скольжения и на осевой опоре вращения в корпусе, предназначена для смазки и охлаждения радиальных опор скольжения и осевой опоры вращения забойного двигателя.

Известен стенд для обкатки и испытаний гидравлических забойных двигателей (ГЗД), включающий установочную базу с зажимными приспособлениями для закрепления корпуса ГЗД и тормозным устройством в виде электромагнитного порошкового нагрузочного тормоза, емкость для приема рабочей жидкости и связанный с ней насос для подачи жидкости в ГЗД, отличающийся тем, что стенд снабжен связанным с установочной базой гидроотбойником для направления выходящей из ГЗД рабочей жидкости в емкость для ее приема и содержит одно связанное с установочной базой неподвижное зажимное приспособление и не менее двух связанных с установочной базой самоустанавливающихся зажимных приспособлений, а электромагнитный порошковый нагрузочный тормоз имеет величину максимального нагрузочного момента, равную 2500 Нм, обеспечивающую прямую активную систему измерения крутящего момента ГЗД и проведение испытаний ГЗД диаметром от 48 до 127 мм, при этом стенд оснащен компьютером с программным обеспечением для проведения испытаний ГЗД, ротор порошкового нагрузочного тормоза непосредственно соединен с валом шпинделя ГЗД, а емкость для приема рабочей жидкости совмещена с расположенной горизонтально установочной базой стенда, при этом для испытания ГЗД стенд снабжен дополнительным электромагнитным порошковым нагрузочным тормозом, который в совокупности с основным электромагнитным порошковым нагрузочным тормозом обеспечивает повышение величины максимального нагрузочного момента до 5000 Нм и проведение испытаний ГЗД диаметром от 85 до 240 мм (RU 2229581, 2004.05.27).

Недостатком известного стенда является невозможность его использования для обкатки и испытаний героторных винтовых гидравлических двигателей и турбобуров, величины максимального нагрузочного момента в которых превышают 5000 Нм, а также всего диапазона выпускаемых в России героторных винтовых гидравлических двигателей и турбобуров в режиме от минимальной до максимальной мощности, по существу, в диапазоне крутящего момента ГЗД диаметром 40-240 мм в пределах от 250 до 15000 Нм.

При этом проведение испытаний ГЗД диаметром от 85 до 240 мм в известном стенде возможно только в режиме частичной мощности, по существу, до величины максимального нагрузочного момента, составляющего 30% нагрузочного момента в режиме максимальной мощности.

Кроме того, такое выполнение стенда для испытаний гидравлических забойных двигателей не обеспечивает точности измерения крутящего момента ГЗД в режиме холостого хода (измерение крутящего момента от "нуля") вследствие невозможности отключения электромагнитных порошковых тормозов (ПТ-250М1), обладающих остаточной намагниченностью, величина погрешности которых составляет до 10% максимального нагрузочного момента.

Например, винтовые забойные двигатели производства ПФ ВНИИБТ: ДР3-127, ДР3-127, ДОЗ-127, ДГР3-127, Д3-176, Д4-176, ДВР3-176, Д3-195М, ДГ3-195, ДР-195, Д4-195М, ДВ3-195М, Д1-240М, ДР-240 имеют момент силы на выходном валу в режиме максимальной мощности, превышающий 5000 Нм, по существу от 5500 до 14000 Нм (Строительство нефтяных и газовых скважин на суше и на море, 9/2003, с.8).

Винтовые забойные двигатели производства ООО "Фирма "Радиус-Сервис": RS055, Д-60РС, ДРУ-63РС, ДРУ-75РС, ДОТ-75РС, ДОТ-75РС, ДРК-98РС, Д1-105РС, ДРУ120-РС, ДРУ2-127РС, Д-172РС, ДРУ3-172РС, ДРУ-240РС, а также турбобур-отклонитель ТОР-240РС, имеют момент силы на выходном валу, в режиме от минимальной до максимальной мощности, по существу, от 250 до 14000 Нм.

Недостатком известной конструкции стенда для испытаний гидравлических забойных двигателей является также отсутствие контроля утечек (расхода) насосной подачи рабочей жидкости, прокачиваемой между выходным валом, установленном на верхней и нижней радиальных опорах скольжения и на осевой опоре вращения в корпусе двигателя, в зависимости от расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом.

Максимальная величина утечек (расхода) насосной подачи рабочей жидкости, прокачиваемой между выходным валом, установленным на верхней и нижней радиальных опорах скольжения и на осевой опоре вращения в корпусе гидравлических забойных двигателей, производимых в России и за рубежом, составляет 18% расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом.

Наиболее близким к заявляемой конструкции является стенд для испытаний гидравлических забойных двигателей, содержащий раму с устройствами для закрепления корпуса двигателя, основной бак рабочей жидкости, насос подачи рабочей жидкости в двигатель, первый и второй, последовательно установленные тормозные механизмы, соединенные с валом двигателя, каждый из которых выполнен, например, в виде электромагнитного порошкового тормоза, а также систему измерения параметров забойных двигателей, например давления и расхода рабочей жидкости, частоты вращения и крутящего момента, отличающийся тем, что стенд снабжен дополнительным баком рабочей жидкости, кожухом для приема выходящей из двигателя рабочей жидкости, установленным между основным и дополнительным баками, а также откачивающим насосом и установленным перед тормозными механизмами мультипликатором с зубчатыми колесами и двухскоростным механизмом переключения передач, при этом в механизме переключения передач первая передача передает крутящий момент от двигателя через мультипликатор к валу первого тормозного механизма, а вторая передача передает напрямую крутящий момент от двигателя к валу первого тормозного механизма (RU 2325556 С1, 27.05.2008).

В известном стенде мультипликатор выполнен с расположенными на одной продольной оси входным и выходным полыми валами с зубчатыми венцами, выступающими из корпуса мультипликатора, а механизм переключения передач выполнен в виде центрального вала, проходящего сквозь входной и выходной полые валы мультипликатора, и двух зубчатых колес, установленных по краям центрального вала и соединенных устройством передачи крутящего момента, а также содержит две муфты, каждая из которых расположена по краям центрального вала и имеет внутренние зубья, входящие попеременно в зацепление с зубьями зубчатого колеса, центрального вала или, соответственно, зубчатых венцов входного и выходного валов, при этом каждая из муфт с внутренними зубьями соединена устройством передачи крутящего момента с частями вращающейся компоновки стенда, например, с валом датчика крутящего момента, соответственно с валом первого тормозного механизма, и снабжена устройством фиксации продольного хода.

Недостатком известной конструкции стенда для испытаний гидравлических забойных двигателей является отсутствие контроля утечек (расхода) насосной подачи рабочей жидкости, прокачиваемой между выходным валом, установленным на верхней и нижней радиальных опорах скольжения и на осевой опоре вращения в корпусе двигателя, в зависимости от расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом.

Максимальная величина утечек (расхода) насосной подачи рабочей жидкости, прокачиваемой между выходным валом, установленным на верхней и нижней радиальных опорах скольжения и на осевой опоре вращения в корпусе гидравлических забойных двигателей, производимых в России и за рубежом, составляет 18% расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом.

Контроль утечек (расхода) насосной подачи рабочей жидкости (гидростатическое давление которой может достигать 50 МПа), протекающей между выходным валом, установленным на верхней и нижней радиальных (твердосплавных) опорах скольжения и на осевой опоре вращения (на упорно-радиальном многорядном подшипнике) в корпусе, в зависимости от расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом, обеспечивает возможность контроля работоспособности уплотнений между корпусом и валом (нового и отработавшего часть ресурса) двигателя перед проходкой скважины, повышает эффективность гидроструйной очистки долота от выбуренной породы, повышает точность проводки скважины, обеспечивает заданную скорость проходки скважины, а также предотвращает аварийные подъемы бурильной колонны с долотом из скважины.

Техническая задача, на решение которой направлено изобретение, заключается в обеспечении возможности контроля утечек насосной подачи рабочей жидкости, протекающей под/между выходным валом, установленным на опорах скольжения и вращения в корпусе, в зависимости от расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом, для подтверждения работоспособности уплотнений между корпусом и выходным валом двигателя, обеспечения эффективной гидроструйной очистки долота от выбуренной породы, точности проводки скважины, заданной скорости проходки скважины, а также предотвращения аварийного подъема бурильной колонны с долотом из скважины.

Сущность технического решения заключается в том, что в стенде для испытаний гидравлических забойных двигателей, содержащем раму с устройствами для закрепления корпуса двигателя, основной бак рабочей жидкости, насос подачи рабочей жидкости в двигатель, первый и второй последовательно установленные тормозные механизмы, соединенные с выходным валом двигателя, каждый из которых выполнен, например, в виде электромагнитного порошкового тормоза, а также систему измерения параметров забойных двигателей, например давления и расхода рабочей жидкости, частоты вращения и крутящего момента, при этом стенд снабжен дополнительным баком рабочей жидкости, кожухом для приема прокачиваемой через выходной вал двигателя рабочей жидкости, установленным между основным и дополнительным баками, а также откачивающим насосом и установленными перед тормозными механизмами мультипликатором с зубчатыми колесами и механизмом переключения передач, согласно изобретению кожух для приема прокачиваемой через выходной вал двигателя рабочей жидкости снабжен поперечной стенкой с закрепленным в ней устройством уплотнения, при этом в устройстве уплотнения размещен с возможностью скольжения переводник, выходной вал двигателя соединен с переводником с возможностью передачи крутящего момента, а поперечная стенка с закрепленным в ней устройством уплотнения и установленным в устройстве уплотнения переводником образуют две герметично изолированные друг от друга камеры в кожухе: камеру вала, предназначенную для приема прокачиваемой через выходной вал двигателя рабочей жидкости, а также камеру корпуса, предназначенную для приема утечек рабочей жидкости между корпусом и выходным валом двигателя, при этом дополнительный бак снабжен диафрагмой, образующей два герметично изолированные друг от друга бака: бак вала, предназначенный для приема рабочей жидкости из камеры вала, и бак корпуса, предназначенный для приема утечек рабочей жидкости из камеры корпуса, сообщающихся между собой трубопроводом с запорным краном, при этом бак корпуса снабжен устройством контроля утечек рабочей жидкости между корпусом и выходным валом двигателя, во входной части переводника герметично установлена дросселирующая втулка, а в выходной части переводника выполнены отверстия, сообщающиеся с камерой вала в кожухе и баком вала.

Устройство для контроля утечек рабочей жидкости между корпусом и выходным валом двигателя выполнено в виде мерной трубки со шкалой объемов рабочей жидкости в баке корпуса, соединенной с баком корпуса при помощи размещенных по краям мерной трубки двух запорных кранов.

Площадь проходного сечения отверстия в дросселирующей втулке, герметично установленной в переводнике, равна в пределах ±5% площади проходных сечений отверстий для гидроструйной очистки рабочей жидкостью долота, предназначенного для установки на выходной вал двигателя.

Выполнение стенда для испытаний гидравлических забойных двигателей таким образом, что кожух для приема прокачиваемой через выходной вал двигателя рабочей жидкости снабжен поперечной стенкой с закрепленным в ней устройством уплотнения, при этом в устройстве уплотнения размещен с возможностью скольжения переводник, выходной вал двигателя соединен с переводником с возможностью передачи крутящего момента, а поперечная стенка с закрепленным в ней устройством уплотнения и установленным в устройстве уплотнения переводником образуют две герметично изолированные друг от друга камеры в кожухе: камеру вала, предназначенную для приема прокачиваемой через выходной вал двигателя рабочей жидкости, а также камеру корпуса, предназначенную для приема утечек рабочей жидкости между корпусом и выходным валом двигателя, при этом дополнительный бак снабжен диафрагмой, образующей два герметично изолированные друг от друга бака: бак вала, предназначенный для приема рабочей жидкости из камеры вала, и бак корпуса, предназначенный для приема утечек рабочей жидкости из камеры корпуса, сообщающихся между собой трубопроводом с запорным краном, при этом бак корпуса снабжен устройством контроля утечек рабочей жидкости между корпусом и выходным валом двигателя, во входной части переводника герметично установлена дросселирующая втулка, а в выходной части переводника выполнены отверстия, сообщающиеся с камерой вала в кожухе и баком вала, обеспечивает возможность контроля утечек (расхода) насосной подачи рабочей жидкости, протекающей между выходным валом, установленным на верхней и нижней радиальных опорах скольжения, и на осевой опоре вращения в корпусе, в зависимости от расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом (или с дросселирующей втулкой), для подтверждения работоспособности уплотнений между корпусом и валом двигателя, обеспечения эффективной гидроструйной очистки долота от выбуренной породы, точности проводки скважины, заданной скорости проходки скважины, а также предотвращает аварийные подъемы бурильной колонны с долотом из скважины.

Выполнение стенда для испытаний гидравлических забойных двигателей таким образом, что дополнительный бак снабжен диафрагмой, образующей два герметично изолированные друг от друга бака: бак вала, предназначенный для приема рабочей жидкости из камеры вала, и бак корпуса, предназначенный для приема утечек (расхода) рабочей жидкости из камеры корпуса, сообщающихся между собой трубопроводом с запорным краном, а также выполнение устройства для контроля утечек рабочей жидкости между корпусом и выходным валом двигателя - в виде мерной трубки со шкалой объемов рабочей жидкости в баке корпуса, соединенной с баком корпуса при помощи размещенных по краям мерной трубки двух запорных кранов, обеспечивает подтверждение работоспособности уплотнений между корпусом и валом двигателя всего диапазона выпускаемых в России героторных винтовых гидравлических двигателей и турбобуров в режиме от минимальной до максимальной мощности, по существу, в диапазоне крутящего момента ГЗД диаметром 40÷240 мм в пределах от 250 до 15000 Нм.

Величина утечек (расхода) насосной подачи рабочей жидкости (гидростатическое давление которой может достигать 50 МПа), протекающей между выходным валом, установленным на верхней и нижней радиальных (твердосплавных) опорах скольжения и на осевой опоре вращения (на упорно-радиальном многорядном подшипнике) в корпусе, составляет, по существу, 3÷7% расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом (для двигателя с ресурсом до 45%), а также составляет 7÷18% расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом (для двигателя с ресурсом 45÷90%).

При выполнении площади проходного сечения отверстия в дросселирующей втулке, герметично установленной в переводнике, равной в пределах ±5% площади проходных сечений отверстий для гидроструйной очистки рабочей жидкостью долота, предназначенного для установки на выходной вал двигателя, дополнительно повышаются надежность, точность и достоверность определения утечек (расхода) насосной подачи рабочей жидкости (гидростатическое давление которой может достигать 50 МПа), протекающей под/между выходным валом, установленным на верхней и нижней радиальных (твердосплавных) опорах скольжения и на осевой опоре вращения (на упорно-радиальном многорядном подшипнике) в корпусе, обеспечивает возможность контроля работоспособности уплотнений между корпусом и валом (нового и отработавшего часть ресурса) двигателя перед спуском в скважину.

Ниже представлен лучший вариант стенда для испытаний гидравлических забойных двигателей, например героторного винтового многозаходного гидравлического двигателя ДРУ-240РС.

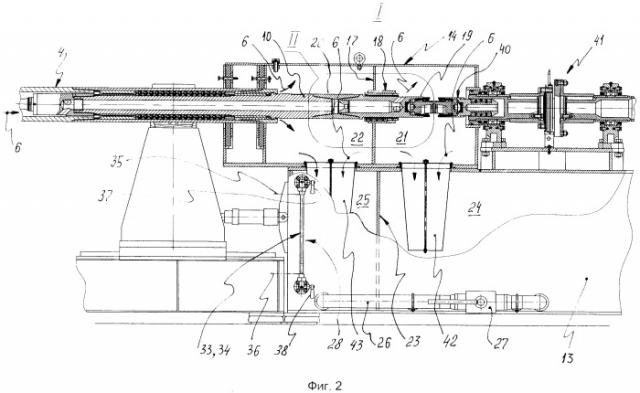

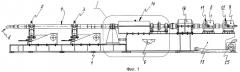

На фиг.1 показан общий вид стенда для испытаний гидравлических забойных двигателей.

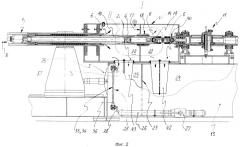

На фиг.2 показан элемент I на фиг.1 стенда для испытаний гидравлических забойных двигателей с системой приема и контроля расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с дросселирующей втулкой, а также утечек (расхода) рабочей жидкости, прокачиваемой между корпусом и выходным валом двигателя.

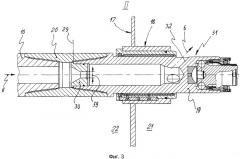

На фиг.3 показан элемент II на фиг.2 стенда для испытаний гидравлических забойных двигателей (ГЗД).

На фиг.4 показана система подачи рабочей жидкости, включающая насосную установку, основной бак, трубопроводы, распределительные устройства, вентили и рукава.

Стенд для испытаний гидравлических забойных двигателей, максимальная длина которых составляет 14 м, содержит раму 1 с гидравлическими устройствами 2, 3 для закрепления корпуса 4 двигателя, основной бак 5, объем которого составляет 10 м3 рабочей жидкости 6 (воды), насос 7 (СИН-31) подачи рабочей жидкости 6 в двигатель, первый и второй последовательно установленные тормозные механизмы, соответственно, 8, 9, соединенные с валом 10 двигателя, при этом каждый из тормозных механизмов 8, 9 выполнен в виде электромагнитного порошкового тормоза 11, 12 (ПТ-250М1), а также содержит компьютерную систему измерения (не показанную) параметров забойных двигателей, включающую датчики давления и расхода рабочей жидкости, а также датчик частоты вращения и крутящего момента (K-T10FM-020R-SU2-S-1-S) (фиг.1, 2, 4).

В каждом из тормозных механизмов 8, 9, выполненных в виде электромагнитного порошкового тормоза 11, 12 (ПТ-250М1), имеется механическая связь, исполнительный орган которой представляет собой ферромагнитный порошок, заполняющий зазор в электромагнитной системе между ротором и статором тормоза. Через обмотки электромагнитной системы пропускают электрический ток, на ферромагнитный порошок накладывается магнитное поле. При пропускании через зазор между ротором и статором магнитного потока частицы электромагнитного порошка группируются в направлении магнитных силовых линий. При повороте ротора возникает сопротивление повороту от трения между собой намагниченных частиц порошка. Момент возникает от действия тангенциальных сил фрикционного сцепления ферромагнитных частиц рабочего слоя при их взаимном притяжении в магнитном поле. При отсутствии магнитного поля ротор и статор не связаны между собой, так как силы сцепления отсутствуют, однако они обладают остаточной намагниченностью, величина погрешности которой составляет до 10% максимального нагрузочного момента.

Величина тормозного момента на валу тормоза изменяется пропорционально намагничивающему току обмотки системы возбуждения и не зависит от частоты вращения. В качестве рабочей смеси в тормозе используется смесь ферромагнитного порошка (ГОСТ 13610 со средним размером частиц 1,5÷3,5 мкм) и индустриального масла (ГОСТ 20799).

Стенд снабжен дополнительным баком 13, объем которого составляет 1,6 м3 рабочей жидкости 6, кожухом 14 (выполненным в виде разъемного модуля) для приема выходящей из двигателя рабочей жидкости 6, установленным между основным и дополнительным баками, соответственно, 5 и 13, а также откачивающим насосом 15 (АНС-130) и установленным перед тормозными механизмами 8, 9 мультипликатором 16 с зубчатыми колесами и механизмом переключения передач (фиг.1, 4).

Кожух 14 для приема прокачиваемой через выходной вал 10 двигателя рабочей жидкости 6 снабжен поперечной стенкой 17 с закрепленным в ней устройством 18 уплотнения, при этом в устройстве 18 уплотнения размещен с возможностью скольжения переводник 19, выходной вал 10 двигателя соединен с переводником 19 при помощи муфты 20 с возможностью передачи крутящего момента, а поперечная стенка 17 с закрепленным в ней устройством 18 уплотнения и установленным в устройстве уплотнения 18 переводником 19 образуют две герметично изолированные друг от друга камеры в кожухе: камеру 21 вала 10, предназначенную для приема прокачиваемой через выходной вал 10 двигателя рабочей жидкости 6, а также камеру 22 корпуса, предназначенную для приема утечек рабочей жидкости 6 между корпусом 4 и выходным валом 10 двигателя (фиг.2, 3).

Дополнительный бак 13 снабжен диафрагмой 23, образующей два герметично изолированные друг от друга бака: бак 24 вала, предназначенный для приема рабочей жидкости 6 из камеры 21 вала, и бак 25 корпуса, предназначенный для приема утечек (расхода) рабочей жидкости 6 из камеры 22 корпуса, сообщающихся между собой трубопроводом 26 с запорным краном 27, при этом бак 25 корпуса снабжен устройством 28 контроля утечек (расхода) рабочей жидкости 6 между корпусом 4 и выходным валом 10 двигателя, во входной части 29 переводника 19 герметично установлена дросселирующая втулка 30, а в выходной части 31 переводника 19 выполнены отверстия 32, сообщающиеся с камерой 21 вала в кожухе 14 и баком 24 вала (фиг.2, 3).

Устройство 28 для контроля утечек (расхода) рабочей жидкости 6 между корпусом 4 и выходным валом 10 двигателя выполнено в виде мерной (прозрачной) трубки 33 со шкалой 34 объемов рабочей жидкости 6 в баке 25 корпуса, соединенной с баком 25 корпуса при помощи размещенных по краям 35, 36 мерной трубки 33 двух запорных кранов, соответственно, 37, 38 (фиг.2).

Площадь проходного сечения отверстия 39 в дросселирующей втулке 30, герметично установленной в переводнике 19, равна в пределах ±5% площади проходных сечений отверстий (не показано) для гидроструйной очистки рабочей жидкостью долота, предназначенного для установки на выходной вал 10 двигателя для осуществления бурения скважины (фиг.3).

Кроме того, на фиг.2 показано: поз.40 - карданный вал; поз.41 - датчик крутящего момента и частоты вращения; поз.42, 43 - фильтры.

Максимальный момент торможения составляет 15000 Н·м, минимальный момент торможения при прямой передаче крутящего момента от двигателя к валу первого тормозного механизма 11 составляет 250 Н·м.

При расходах рабочей жидкости 6 в насосной установке 7 (СИН-31), составляющих 11,5÷35 л/с, максимальные давления рабочей жидкости 6, соответствующие вышеуказанным расходам, составляют 120÷360 кгс/см2.

При расходах рабочей жидкости 6 в насосной установке 7 (СИН-31), составляющих 3,75÷11,3 л/с, максимальные давления рабочей жидкости 6 составляют 370÷1000 кгс/см2.

Максимальная частота вращения ГЗД составляет 1500 об/мин.

Максимальный момент торможения составляет 15000 Н·м, а с одним задействованным тормозным механизмом 11 составляет 7500 Н·м.

Минимальный момент торможения при передаче крутящего момента от двигателя к валу первого тормозного механизма 11 составляет 250 Н·м.

Героторный винтовой многозаходный гидравлический двигатель устанавливают на раме 1 и закрепляют гидравлическими устройствами 2, 3 для закрепления корпуса 4. Стенд для испытаний гидравлических двигателей работает при включенной передаче механизма переключения передач на входе в мультипликатор 16 и двух задействованных тормозных механизмах 11, 12 (фиг.1, 2).

Рабочая жидкость 6 насосом 7 (СИН-31) подается в героторный винтовой гидравлический двигатель 4 с определенным давлением и расходом, например давлением 30 МПа и расходом 45 л/с.

Под действием перепада давления рабочей жидкости 6 ротор двигателя совершает планетарное движение внутри корпуса двигателя, обкатываясь винтовыми зубьями по винтовым зубьям обкладки из эластомера, закрепленной в корпусе, при этом центральная ось ротора совершает вращение вокруг центральной оси обкладки из эластомера, закрепленной в корпусе, а сам ротор поворачивается вокруг своей центральной оси в направлении, противоположном направлению планетарного движения, образуя крутящий момент, который необходим для вращения долота в скважине и бурения горных пород.

В механизме переключения передач передается крутящий момент от двигателя через мультипликатор 16, по существу, через передачу зубчатых колес к валу первого тормозного механизма 11, при этом максимальная частота вращения ГЗД составляет 650 об/мин (фиг.1).

Максимальный момент торможения составляет 15000 Н·м, а с одним задействованным тормозным механизмом 11 составляет 7500 Н·м.

Расход и давление в напорной линии насоса 7 замеряют блоком датчиков, включающим в себя датчик расхода, например НОР Д-М-65-16,0, датчик давления МИДА-ДИ-13ПК, а тормозной момент замеряют датчиком 41 частоты вращения и крутящего момента (K-T10FM-020R-SU2-S-1-S). Точность измерения перечисленных датчиков составляет 0,01%. Снимаемые параметры характеристик обрабатываются компьютером.

Два запорных крана, соответственно, 37, 38, размещенных по краям 35, 36 мерной трубки 33, устанавливают в положение "Открыто".

При установившемся расходе и давлении в напорной линии насоса 7 запорный (шаровый) кран 27 устанавливают в положение "Закрыто", при этом бак 25 корпуса, предназначенный для приема утечек рабочей жидкости 6 из камеры 22 корпуса, изолируется от бака 24 вала, предназначенного для приема рабочей жидкости 6 из камеры 21 вала.

При помощи устройства 28 для контроля утечек (расхода) рабочей жидкости 6 между корпусом 4 и выходным валом 10 двигателя, выполненного в виде мерной трубки 33 со шкалой 34 объемов рабочей жидкости 6 в баке 25 корпуса, соединенной с баком 25 корпуса при помощи размещенных по краям 35, 36 мерной трубки 33 двух запорных кранов, соответственно, 37, 38, измеряют увеличение объема (долив) рабочей жидкости 6 в баке 25 корпуса, при этом измеряют время, за которое увеличился объем рабочей жидкости 6 в баке 25 корпуса (для вычисления расхода рабочей жидкости).

Определяют утечки (расход) насосной подачи рабочей жидкости 6, протекающей под/между вращающимся выходным валом 10, установленным на верхней и нижней радиальных (твердосплавных) опорах скольжения и на осевой опоре вращения (на упорно-радиальном многорядном подшипнике) в корпусе 4, которые составляют, по существу, 3÷7% расхода рабочей жидкости 6, прокачиваемой через выходной вал 10 двигателя с дросселирующей втулкой 30, герметично установленной в переводнике 19 (для двигателя с ресурсом до 45%), а также составляют, по существу, 7÷18% расхода рабочей жидкости 6, прокачиваемой через выходной вал двигателя 10 с дросселирующей втулкой 30, герметично установленной в переводнике 19 (для двигателя с ресурсом 45÷90%).

Обеспечивается возможность контроля утечек насосной подачи рабочей жидкости, протекающей под/между выходным валом, установленным на опорах скольжения и вращения в корпусе, в зависимости от расхода рабочей жидкости, прокачиваемой через выходной вал двигателя с долотом, обеспечивается возможность определения момента силы на выходном валу в режиме от минимальной до максимальной мощности всего диапазона используемых в России героторных винтовых гидравлических двигателей и турбобуров в диапазоне крутящего момента ГЗД диаметром 40÷250 мм в пределах 250÷15000 Н·м, повышаются эффективность гидроструйной очистки долота от выбуренной породы и точность проводки скважины, обеспечивается заданная скорость проходки скважины, а также предотвращаются аварийные подъемы бурильной колонны с долотом из скважины.

1. Стенд для испытаний гидравлических забойных двигателей, содержащий раму с устройствами для закрепления корпуса двигателя, основной бак рабочей жидкости, насос подачи рабочей жидкости в двигатель, первый и второй последовательно установленные тормозные механизмы, соединенные с выходным валом двигателя, каждый из которых выполнен, например, в виде электромагнитного порошкового тормоза, а также систему измерения параметров забойных двигателей, например, давления и расхода рабочей жидкости, частоты вращения и крутящего момента, при этом стенд снабжен дополнительным баком рабочей жидкости, кожухом для приема прокачиваемой через выходной вал двигателя рабочей жидкости, установленным между основным и дополнительным баками, а также откачивающим насосом и установленными перед тормозными механизмами мультипликатором с зубчатыми колесами и механизмом переключения передач, отличающийся тем, что кожух для приема прокачиваемой через выходной вал двигателя рабочей жидкости снабжен поперечной стенкой с закрепленным в ней устройством уплотнения, при этом в устройстве уплотнения размещен с возможностью скольжения переводник, выходной вал двигателя соединен с переводником с возможностью передачи крутящего момента, а поперечная стенка с закрепленным в ней устройством уплотнения и установленным в устройстве уплотнения переводником образуют две герметично изолированные друг от друга камеры в кожухе: камеру вала, предназначенную для приема прокачиваемой через выходной вал двигателя рабочей жидкости, а также камеру корпуса, предназначенную для приема утечек рабочей жидкости между корпусом и выходным валом двигателя, при этом дополнительный бак снабжен диафрагмой, образующей два герметично изолированные друг от друга бака: бак вала, предназначенный для приема рабочей жидкости из камеры вала, и бак корпуса, предназначенный для приема утечек рабочей жидкости из камеры корпуса, сообщающихся между собой трубопроводом с запорным краном, при этом бак корпуса снабжен устройством контроля утечек рабочей жидкости между корпусом и выходным валом двигателя, во входной части переводника герметично установлена дросселирующая втулка, а в выходной части переводника выполнены отверстия, сообщающиеся с камерой вала в кожухе и баком вала.

2. Стенд для испытаний гидравлических забойных двигателей по п.1, отличающийся тем, что устройство для контроля утечек рабочей жидкости между корпусом и выходным валом двигателя выполнено в виде мерной трубки со шкалой объемов рабочей жидкости в баке корпуса, соединенной с баком корпуса при помощи размещенных по краям мерной трубки двух запорных кранов.

3. Стенд для испытаний гидравлических забойных двигателей по п.1, отличающийся тем, что площадь проходного сечения отверстия в дросселирующей втулке, герметично установленной в переводнике, равна в пределах +5% площади проходных сечений отверстий для гидроструйной очистки рабочей жидкостью долота, предназначенного для установки на выходной вал двигателя.