Способ изготовления сильфонов и устройства для его реализации

Иллюстрации

Показать всеСпособ и устройства предназначены для изготовления сильфонов из эластичных материалов. В способе применяют заготовки квадратной формы, при соединении на заготовки накладывают ультразвуковые колебания, затем производят вырубку по периметру обработки, осуществляя точное формообразование сильфона. В устройстве на основании установлен первый изолятор, первый электрод с первым индуктором, прижимной диск, при этом подвижная часть состоит из толкателя, соединенного с фланцем, на котором через регулировочное кольцо установлен кольцевой нож и пружина, упора, на котором закреплен стакан с ультразвуковым преобразователем, и второго изолятора, на котором установлен второй электрод с вторым индуктором и термопарой. В устройстве для изготовления сильфонов путем соединения заготовок по внешнему диаметру на основании установлена направляющая гильза, ультразвуковой преобразователь с концентратором, к которому через первый изолятор прикреплена термопара, первый электрод с первым индуктором, а на гильзу установлен направляющий стакан, при этом подвижная часть состоит из толкателя, который через регулировочное кольцо соединен с оправкой, а на оправку с пружиной закреплен фланец, на котором установлен кольцевой нож, и к упору, с закрепленной направляющей втулкой, через второй изолятор установлен второй электрод с вторым индуктором. Технический результат - повышение качества, технологичности, снижение себестоимости изготовления. 3 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения, может быть использовано при изготовлении сильфонов из эластичных материалов с улучшенными метрологическими характеристиками при одновременном обеспечении технологичности изготовления сильфонных узлов и уменьшении процента брака.

Известен способ изготовления сильфонов (патент РФ №2100675, F16J 3/04 1997.12.27) из эластичных плоских колец, заключающийся в нанесении слоя клея или способного к полимеризации раствора полимера на участки мест соединения кромок колец, попарной их сборке в пакет и соединении прессом попарно колец по внутренним и внешним кромкам, по которому участки мест соединения колец дополнительно скрепляют заклепками, причем вначале скрепляют все пары колец по внутренним кромкам, а затем по наружным.

Недостатком такого способа является сложность изобретения и высокая стоимость изделия, невысокая производительность.

Наиболее близким по технической сущности и достигаемому результату к заявленному является способ изготовления сильфонных чувствительных элементов (а.с. СССР №823158, F16J 3/04, 10.05.81) путем соединения (склейки, термической или химической сварки) кольцевых заготовок из полимерных пленок по наружному и внутреннему диаметрам. Заготовки изготавливают из полимерных пленок на основе тугоплавких кристаллизующихся или полициклических полимеров толщиной 20-100 мкм, собирают их в пакет, чередуя заготовки с предварительно нанесенным присадочным материалом или клеем по наружному и внутреннему диаметрам, и прикладывают к пакету нагретых заготовок усилие 0,5-3,5 кг на 1 см проекции площади соединения.

Прогрев соединяемых участков производят от нагретых плит или высокочастотным диэлектрическим.

Недостатками данного способа изготовления сильфонов являются невысокая технологичность и производительность, изменение диаметральных размеров, ограниченные возможности изготовления сильфонов большой длины или гофрированных рукавов.

Известно устройство для изготовления сильфонов, используемое в способе изготовления сильфонных чувствительных элементов (а.с. СССР №823158, F16J 3/04, 10.05.81), состоящих подвижной части - плиты и неподвижной - основания, на которые установлены прижимные кольца и нагревательный элемент.

Недостатками данного устройства для изготовления сильфонов являются изменение диаметральных размеров, невысокая производительность, ограниченные возможности изготовления сильфонов большой длины или гофрированных рукавов.

Наиболее близким по технической сущности и достигаемому результату к заявленному является устройство, используемое в способе изготовления сильфонов (патент РФ №2100675, F16J 3/04, 1997.12.27), состоящее из опорной поверхности, на которую установлена опора с трубкой, в которую вставлена труба, и закреплена винтовым стопором. В зависимости от приема обработки на опору устанавливают малое или большое опорное кольцо. На концы стержней надевают фасонно-изогнутые шайбы, стопорят стопорным проволочным кольцом и соединяют с прессом.

Недостатками данного устройства изготовления сильфонов являются невысокая производительность, ограниченные возможности изготовления сильфонов большой длины или гофрированных рукавов, неравномерный прогрев заготовок в зоне соединения.

Задачей предлагаемого изобретения является повышение качества, технологичности и снижение себестоимости процесса изготовления сильфонов и гофрированных рукавов, расширение функциональных возможностей устройства за счет использования различных способов соединения заготовок из эластичных материалов.

Поставленная задача достигается тем, что в способе изготовления сильфонов, по которому склеиванием, термической или химической сваркой " соединяют заготовки из полимерных пленок по наружному и внутреннему диаметрам, в отличие от прототипа, где применяют заготовки квадратной формы, при соединении на заготовки накладывают ультразвуковые колебания, затем производят вырубку по периметру обработки, осуществляя точное формообразование сильфона.

Поставленная задача достигается тем, что в устройстве для изготовления сильфонов путем соединения заготовок по внутреннему диаметру, состоящем из неподвижного основания и подвижной части, в отличие от прототипа, на основании установлен первый изолятор, первый электрод с первым индуктором, прижимной диск, при этом подвижная часть состоит из толкателя, соединенного с фланцем, на котором через регулировочное кольцо установлен кольцевой нож и пружина, упора, на котором закреплен стакан с ультразвуковым преобразователем, и второго изолятора, на котором установлен второй электрод с вторым индуктором и термопарой.

Поставленная задача достигается тем, что в устройстве для изготовления сильфонов путем соединения заготовок по внешнему диаметру, состоящем из неподвижного основания и подвижной части, в отличие от прототипа, на основании установлена направляющая гильза, ультразвуковой преобразователь с концентратором, к которому через первый изолятор прикреплена термопара, первый электрод с первым индуктором, а на гильзу установлен направляющий стакан, при этом подвижная часть состоит из толкателя, который через регулировочное кольцо соединен с оправкой, а на оправку с пружиной закреплен фланец, на котором установлен кольцевой нож, и к упору с закрепленной направляющей втулкой через второй изолятор установлен второй электрод с вторым индуктором.

Сущность предлагаемого изобретения поясняется чертежами.

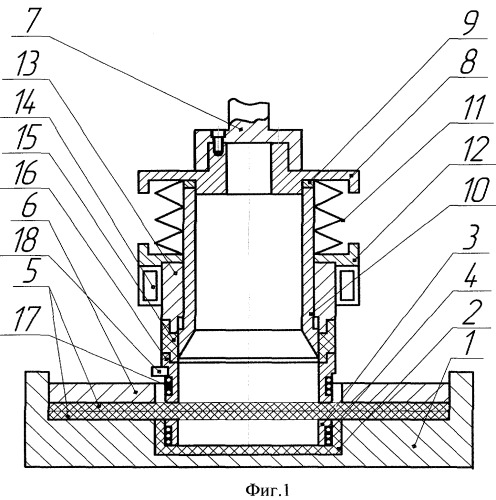

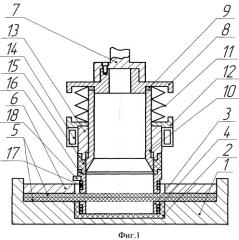

На фиг.1 изображено устройство, предназначенное для изготовления сильфонов путем соединения заготовок по внутреннему диаметру.

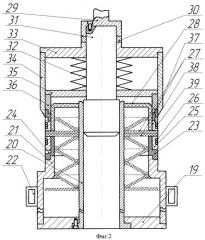

На фиг.2 изображено устройство, предназначенное для изготовления сильфонов путем соединения заготовок по внешнему диаметру.

Устройство для изготовления сильфонов путем соединения заготовок по внутреннему диаметру (фиг.1) состоит из подвижной и неподвижной части. Неподвижная часть состоит из основания 1, на которое установлен первый изолятор 2, первый электрод 3 с первым индуктором 4. Заготовки 5 прижаты прижимным диском 6. Подвижная часть устройства соединена с прессом (не показан) через толкатель 7, который соединен с фланцем 8. На фланец через регулировочное кольцо 9 установлен кольцевой нож 10 и пружина 11. К упору 12 закреплен стакан 13 с ультразвуковым преобразователем 14. К упору через второй изолятор 15 установлен второй электрод 16 с вторым индуктором 17 и термопарой 18. Устройство для изготовления сильфонов путем соединения заготовок по внешнему диаметру (фиг.2) состоит из подвижной и неподвижной части. Неподвижная часть состоит из основания 19, на которое установлена направляющая гильза 20, концентратор 21 с ультразвуковым преобразователем 22. К концентратору через первый изолятор 23 установлена термопара 24, первый электрод 25 с первым индуктором 26. На гильзу установлены заготовки 27 и направляющий стакан 28. Высота концентратора зависит от длины изготавливаемых сильфонов. Подвижная часть устройства соединена с прессом (не показан) через толкатель 29, который через регулировочное кольцо 30 соединен с оправкой 31. На оправку с пружиной 32 закреплен фланец 33, на котором установлен кольцевой нож 34. К упору 35 закреплена втулка-направляющая 36 и через второй изолятор 37 установлен второй электрод 38 с вторым индуктором 39.

Процесс изготовления сильфона происходит в два этапа: выполнение первого этапа производится устройством для изготовления сильфонов путем соединения заготовок по внутреннему диаметру.

Устройство работает следующим образом: на основание 1 укладывают предварительно подготовленные квадратные заготовки 5 и прижимают прижимным диском 6. Затем прессом через толкатель 7 создают давление, которое через фланец 8, регулировочное кольцо 9, пружину 11, упор 12, стакан 13, второй изолятор 15 передается на второй электрод 16. Давление задается из условия обеспечения качественного сварного (клеевого) шва. Прогрев соединяемых участков производят любым подходящим способом, например от нагретых электродов 3 и 16, путем подачи тока высокой частоты на индуктор 4 и 17 или высокочастотным диэлектрическим за счет подачи тока высокой частоты непосредственно на электроды 3, 16. В процесе сварки (склейки) заготовок накладывают ультразвуковые колебания, которые ускоряют диффузионные процессы в зоне соединения. После осуществления процесса склейки (сварки) и остывания зоны обработки толкатель 7 получает дополнительное перемещение, которое, сжимая пружину 11, передается на кольцевой нож 10, происходит вырубка внутреннего диаметра сильфона. После отвода толкателя 7 готовая пара заготовок передается на второй этап.

Выполнение второго этапа производится устройством для изготовления сильфонов путем соединения заготовок по внешнему диаметру.

Устройство работает следующим образом: на гильзу - направляющую 20, укладывают две предварительно подготовленные пары заготовок 27, соединенных по внутреннему диаметру. Нижнее кольцо нижней пары заправляют в кольцевой первый изолятор 23. На верхнюю пару устанавливают направляющий стакан 28 и заправляют в него верхнее кольцо. Затем прессом через толкатель 29 создают давление, которое через регулировочное кольцо 30, оправку 31, пружину 32, упор 35, направляющую втулку 36, второй изолятор 37 передается второму электроду 38. Давление задается из условия обеспечения качественного сварного (клеевого) шва. Прогрев соединяемых участков производят любым подходящим способом, например от нагретых электродов 25 и 38, путем подачи тока высокой частоты на индуктор 26 и 39 или высокочастотным диэлектрическим за счет подачи тока высокой частоты непосредственно на электроды 25, 38. В процесс сварки (склейки) заготовок, накладывают ультразвуковые колебания, которые ускоряют диффузионные процессы в зоне соединения. После осуществления процесса склейки (сварки) и остывания зоны обработки толкатель 29 получает дополнительное перемещение, которое, сжимая пружину 32, передается на кольцевой нож 34, происходит вырубка внутреннего диаметра сильфона. После отвода толкателя 29 извлекают готовый сильфон.

Предварительная подготовка заготовок для клейки включает в себя нанесение клея или присадочного материала на плоские участки заготовок. Швы имеют кольцевую форму. Выбор присадочных материалов и клеев зависит от типа полимерных пленок. Режимы соединения выбирают такими, чтобы обеспечить прохождение химических реакций в зоне шва (при химической сварке), расплавление термопластичного клея или отверждение термоактивного клея.

Примеры конкретной реализации способа

Пример 1. Берут формованные квадратные заготовки в количестве, необходимом для конкретной длины сильфона из ткани, с двухсторонним поливинилхлоридным покрытием. Обезжиривают поверхность ацетоном и наносят слой 50% полиуретанового клея «И-900», «Уран», предварительно смешанный с катализатором. Клей наносят на каждую заготовку по кольцевой зоне обработки. После 5-10 мин выдержки заготовки складываются стыкуемыми поверхностями и устанавливаются в устройство для изготовления сильфонов путем соединения заготовок по внутреннему диаметру. Заготовки сжимаются нагретыми до 120-180 С° электродами с давлением 2-4 кг/см2, накладывают от волновода ультразвуковые колебания с частотой 10-15 КГц и прогревают в течение 10-20 с. После чего, не отводя электроды от заготовок, отключают ток от магнитострикционного преобразователя и индуктора. После остывания заготовок в зоне обработки ниже 70 С° производят вырубку внутреннего диаметра сильфона. Далее склеенные заготовки обрабатываются таким же образом на устройстве для изготовления сильфонов путем соединения заготовок по внешнему диаметру.

Пример 2. Берут формованные квадратные заготовки в количестве, необходимом для конкретной длины сильфона из термопластичного материала, с содержанием поливинилхлорида более 30%. Заготовки складываются стыкуемыми поверхностями и устанавливаются в устройство для изготовления сильфонов путем соединения заготовок по внутреннему диаметру. Заготовки сжимаются электродами с давлением 2-4 кг/см2, накладывают от волновода ультразвуковые колебания с частотой 10-15 КГц. На электроды подают ток высокой частоты, создаваемый генератором ВЧД-1,6/40-НП-ЛО-1, мощностью 1,6 кВт, с частотой 40-68 МГц. Продолжительность прогрева 5-10 с. После чего, не отводя электроды от заготовок, отключают ток от магнитострикционного преобразователя и электродов. После остывания заготовок в зоне обработки ниже 70 С° производят вырубку внутреннего диаметра сильфона. Далее сваренные заготовки обрабатываются таким же образом на устройстве для изготовления сильфонов путем соединения заготовок по внешнему диаметру.

Итак, заявляемое изобретение позволяет повысить качество, технологичность, снизить себестоимость процесса изготовления сильфонов и гофрированных рукавов, расширить функциональные возможности устройства за счет использования различных способов соединения заготовок из эластичных материалов.

Кроме того, преимуществом заявленного изобретения является улучшение метрологических характеристик, сокращение процента брака за счет стабилизации качества соединения путем сварки (склейки) стыкуемых поверхностей заготовок.

1. Способ изготовления сильфонов, по которому склеиванием, термической или химической сваркой соединяют заготовки из полимерных пленок по наружному и внутреннему диаметрам, отличающийся тем, что применяют заготовки квадратной формы, при соединении на заготовки накладывают ультразвуковые колебания, затем производят вырубку по периметру обработки, осуществляя точное формообразование сильфона.

2. Устройство для изготовления сильфонов путем соединения заготовок по внутреннему диаметру, состоящее из неподвижного основания и подвижной части, отличающееся тем, что на основании установлен первый изолятор, первый электрод с первым индуктором, прижимной диск, при этом подвижная часть состоит из толкателя, соединенного с фланцем, на котором через регулировочное кольцо установлен кольцевой нож и пружина, упора, на котором закреплен стакан с ультразвуковым преобразователем, и второго изолятора, на котором установлен второй электрод с вторым индуктором и термопарой.

3. Устройство для изготовления сильфонов путем соединения заготовок по внешнему диаметру, состоящее из неподвижного основания и подвижной части, отличающееся тем, что на основании установлена направляющая гильза, ультразвуковой преобразователь с концентратором, к которому через первый изолятор прикреплена термопара, первый электрод с первым индуктором, а на гильзу установлен направляющий стакан, при этом подвижная часть состоит из толкателя, который через регулировочное кольцо соединен с оправкой, а на оправку с пружиной закреплен фланец, на котором установлен кольцевой нож, и к упору, с закрепленной направляющей втулкой, через второй изолятор установлен второй электрод с вторым индуктором.