Способ термодинамического акустико-эмиссионного эталонирования и система, его реализующая

Иллюстрации

Показать всеИспользование: для термодинамического акустико-эмиссионного эталонирования. Сущность: заключается в том, что в качестве имитатора сигналов используются встроенные во внутренние герметизированные полости термоакустического шток-волновода (ТАШВ) с датчиками акустической эмиссии (АЭ) и температуры, по меньшей мере, две микронавески химически чистых веществ, масса которых определена с максимально возможной точностью, имеющие обратимые безгистерезисные температуры и энергии фазовых переходов (ФП) первого рода (кристаллизация/плавление, испарение/конденсация), по которым в каждом цикле нагревания и (или) охлаждения образца, контактирующего с ТАШВ, принимая сигналы АЭ указанных ФП и измеряя одновременно температуру контакта ТАШВ с образцом в точках ФП, проверяются и калибруются одновременно измерительные каналы температуры и АЭ в целом (датчики-усилители-преобразователи) по температурным и энергетическим характеристикам ФП первого рода встроенных ТДАЭ-эталонов, путем изменений коэффициентов усиления или (и) порогов чувствительности измерительных каналов или (и) амплитудно-частотных характеристик (АЧХ) преобразователей температурных, электрических и акустических сигналов или (и) соответствующих поправок, при преобразовании цифровой информации в физические параметры. Технический результат: обеспечение возможности осуществления термодинамического акустико-эмиссионного (ТДАЭ) эталонирования, позволяющего реализовать метрологическое обеспечение установок термического и (или) акустико-эмиссионного анализа, путем динамической и статической проверки их температурных и акустических измерительных каналов с тем, чтобы повысить достоверность и точность определения температурных и энергетических характеристик, стадий деструкции веществ и материалов. 2 н. и 2 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области метрологии в термическом и акустико-эмиссионном анализе веществ, материалов и изделий из них, а также к разработке новых методов и средств нано-, микро- и макродиагностики твердых материалов.

Развитие современной энергетики, авиационной и ракетно-космической техники, в том числе наноматериалов и нанотехнологий, предъявляет повышенные требования к обеспечению единства измерений нано-, микро- и макрохарактеристик материалов в условиях эксплуатации, определяющих точность и достоверность идентификации изменений их механических, электрических и термических параметров, характеризующих их свойства и структуру, влияющих на их долговечность и безопасность.

Дело в том, что циклические изменения температуры, давления, влажности и других условий эксплуатации резко активизируют процессы старения и деградации физико-механических и химических свойств широкого класса материалов - полимеров, композитов, полупроводников и др. В основе всех этих деградационных процессов лежит ускоренное накопление дефектов структуры, т.е. нано-, микро- и макродеструкция, приводящее в итоге к функциональным отказам, а затем и к разрушению материала.

Таким образом, в настоящее время все более актуальной становится проблема диагностики и идентификации стадий нано-, микро- и макродеструкции веществ, материалов и изделий из них, которую невозможно решить без соответствующего метрологического обеспечения.

Известны способы практической оценки стадий деструкции материалов и фазовых переходов в них в процессе нагревания/охлаждения по изменению массы или линейного размера, механических или диэлектрических характеристик, а также некоторых термодинамических параметров - теплоемкости, энтальпии и др. [Уэндланд У. Термические методы анализа, М.: Мир, 1978, 526 с., Бубнова Р.С., Филатов С.К., Фотиев А.А. Термический анализ и фазовые равновесия, Пермь: Изд. ПГУ. 1988, 155 с.], т.е. методами термического анализа (ТА).

Многие ведущие фирмы мира, например Perkin Elmer, NETZSCH и др., выпускают различные установки ТА, реализующие по отдельности термогравиметрию, термодилатометрию (в т.ч. при изменении давления), термомеханический анализ, диэлектрический анализ и другие методы ТА [http://www.netzsch-thermal-analysis.com/ru/products/]. В то же время из-за «разрушающей природы» методов ТА и метрологических трудностей в аттестации установок, их реализующих, они имеют большие погрешности и служат, в основном, для качественных оценок. Тем не менее, за 100 лет своего существования методы ТА «захватили» область отрицательных температур, а также «оснастились» и современными «неразрушающими» способами: лазерной вспышки (LFA), динамического механического анализа (DMA) и др., которые расширили число определяемых и вычисляемых параметров (коэффициенты теплопроводности и температуропроводности, модули упругости и т.д.) с точностью, позволяющей аттестовать некоторые установки в качестве средств измерения. Однако методы и средства поверки и калибровки температурных и энергетических измерительных каналов осуществляются по старинке - периодически и индивидуально, как правило, с демонтажем датчиков, блоков и устройств, для проверки их на эталонных приборах и эталонных источниках.

В последние годы получили развитие исследования материалов и изделий методом акустической эмиссии (АЭ), который основан на регистрации и анализе акустического излучения, возникающего в ходе изменения структуры и физико-химических свойств веществ и материалов. Метод АЭ позволяет регистрировать температуры и гистерезисы фазовых переходов (ФП) в веществах и материалах, определить некоторые их термодинамические и кинетические характеристики, в том числе в условиях многократного термического и механического нагружения в области низких и высоких температур. Отличительной особенностью метода АЭ является его «неразрушающий характер», что в свете исследования диссипативных процессов, приводящих к деградации материалов и их «старению», является определяющим, в том числе с точки зрения прогнозирования изменения их структуры и свойств в реальных условиях эксплуатации [Грешников В.А., Дробот Ю.Б. Акустическая эмиссия. М.: Изд-во стандартов, 1976, 272 с., Трипалин А.С., Буйло С.И. Акустическая эмиссия. Физико-механические аспекты. Ростов н/Д: Изд-во Ростовского университета, 1986, 160 с.].

В то же время в аспекте достоверности результатов, получаемых методом АЭ, положение, аналогичное методам ТА: метод АЭ и установки, его реализующие, используют, в основном, для качественных оценок. Появившиеся в последнее время методы и средства проверки датчиков АЭ и имитаторы сигналов АЭ [Патент РФ № 2267122 от 27.12.2005 «Многоканальная акустико-эмиссионная система для диагностики промышленных объектов и устройство регистрации и обработки акустико-эмиссионных сигналов»; Харебов В.Г., Жуков А.В., Кузьмин А.Н. Практическая оценка метода акустической эмиссии на технологических газопроводах - в ж. "В МИРЕ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ" № 3 (41), сентябрь, 2008] не позволяют в процессе испытаний материалов прокалибровать измерительные каналы АЭ-установок, т.к. требуют применения специальных имитаторов и переключения на них датчиков АЭ [Сертификат ТСИ RU.C.28.036.A № 15512 от 08.08.2008 «Комплекс акустико-эмиссионный измерительный A-Line 32D»] или демонтажа и выполнения проверки датчиков, усилителей и блоков обработки сигналов по отдельности [ПБ 03-593-03, утв. постановлением Госгортехнадзора РФ от 9 июня 2003 г. N 77], что, во-первых, не позволяет автоматизировать указанные процессы, а во-вторых, и это - главное, не обеспечивает требуемую достоверность измерений при длительных испытаниях материалов, т.к. характеристики измерительных каналов (датчики, усилители, преобразователи и т.д.) «плывут» при длительной эксплуатации.

Предлагаемый способ и система, его реализующая, позволяют проводить динамическую и статическую проверку и необходимую калибровку измерительных трактов в целом как в установках ТА, так и в установках АЭ-анализа, т.е. без демонтажа и выполнения поверки датчиков, усилителей и блоков обработки их сигналов по отдельности.

В связи с бумом в области нанотехнологий и наноматериалов востребованность заявляемого способа и системы, по мнению авторов, усилится, т.к. отечественные или указанные зарубежные фирмы начнут выпускать установки, сопрягающие методы термического и акустико-эмиссионного анализа [Белозеров В.В., Буйло С.И., Прус Ю.В. Совмещенный термогравиметрический и акустико-эмиссионный способ определения стадий термодеструкции веществ и материалов и устройство для его осуществления - Патент РФ № 2324923 от 20.05.2008; Белозеров В.В., Босый С.И., Буйло С.И., Крыжановский В.М. ОКТАЭДР: Оптико-электронный тепло-акусто-электрометрический дериватограф - в сб. тр. V Российско-японского семинара «Оборудование, технологии и аналитические системы для материаловедения, микро- и наноэлектроники» / в 2-х томах, под ред. проф. Кожитова Л.В. /М.: МИСиС, 2007, т.2, с.860-874].

Наиболее близкими по технической сущности составных частей к заявляемому изобретению являются следующие.

1. Ампула для воспроизведения температуры тройной точки воды АТТВ-1, предназначенная для поверки и калибровки эталонных термопреобразователей сопротивления в соответствии с Международной температурной шкалой 1990 года (МТШ-90), которая использует уникальное качество воды - температуру тройной точки воды 273,16 градусов Кельвина (0,01 градуса Цельсия), где существуют в равновесии все три фазы (кристаллическая, жидкая и парогазовая) и происходит ФП первого рода - плавление/кристаллизация льда.

2. Многоканальная акустико-эмиссионная система диагностики конструкций (патент РФ № 2217741 от 27.11.2003, авторы Степанова Л.Н., Серьезнов А.Н., Круглов В.М., Муравьев В.В., Кабанов С.И., Лебедев Е.Ю., Ельцов А.Е.), в которой устройство управления выполнено с возможностью подачи команды на увеличение порога срабатывания, который с помощью цифроаналогового преобразователя устанавливается на входе компаратора, и использован встроенный имитатор сигналов АЭ, что позволяет автоматически определять размеры зон локализации при контроле объектов сложной формы.

3. Акустико-эмиссионный дефектоскоп (патент РФ № 2078338 от 27.04.1997, авторы Шип В.В., Бигус Г.А., Дементьев А.Н., Чабуркин В.Ф.), в котором реализован способ идентификации типа дефекта и стадии его развития по спектральным составляющим сигнала АЭ при увеличении отношения сигнал-шум путем выделения максимума спектральной плотности анализируемого сигнала АЭ, по частоте которого определяют тип дефекта.

4. Акусто-эмиссионный способ контроля качества материалов (АС № 1320739, опубл. 30.06.1987 в бюл. № 24, авторы Буйло С.И., Трипалин А.С.), в котором регистрируется спектральная плотность мощности сигналов АЭ и интенсивность потока актов АЭ в той же полосе частот, после чего по аппроксимации Пуассоновского потока определяется мощность во всей полосе частот, которая делится на интенсивность потока актов АЭ, и по полученным значениям энергии единичного акта АЭ судят о качестве материала.

Указанные методы и средства можно принять за прототипы отдельных частей заявляемого способа и системы, его реализующей.

Целью и задачей настоящего изобретения является разработка способа и системы, термодинамического акустико-эмиссионного (ТДАЭ) эталонирования, позволяющих реализовать метрологическое обеспечение установок термического и (или) акустико-эмиссионного анализа, путем динамической и статической проверки их температурных и акустических измерительных каналов, чем повысить достоверность и точность определения температурных и энергетических характеристик, стадий деструкции веществ и материалов и т.д.

Указанная цель достигается тем, что в предлагаемом способе в качестве имитатора сигналов используются встроенные во внутренние герметизированные полости термоакустического шток-волновода (ТАШВ) с датчиками акустической эмиссии (АЭ) и температуры, по меньшей мере, две микронавески химически чистых веществ, масса которых определена с максимально возможной точностью, имеющие обратимые безгистерезисные температуры и энергии фазовых переходов (ФП) первого рода (кристаллизация/плавление, испарение/конденсация), по которым в каждом цикле нагревания и (или) охлаждения образца, контактирующего с ТАШВ, принимая сигналы АЭ указанных ФП и измеряя одновременно температуру контакта ТАШВ с образцом в точках ФП, проверяются и калибруются одновременно измерительные каналы температуры и АЭ в целом (датчики-усилители-преобразователи) по температурным и энергетическим характеристикам ФП первого рода встроенных ТДАЭ-эталонов, путем изменений коэффициентов усиления или (и) порогов чувствительности измерительных каналов или (и) амплитудно-частотных характеристик (АЧХ) преобразователей температурных, электрических и акустических сигналов или (и) соответствующих поправок, при преобразовании цифровой информации в физические параметры.

При этом осуществляется определение коэффициентов диссипации энергии на ультразвуковое излучение путем отношений измеренных спектральных плотностей мощностей сигналов АЭ в ограниченных фактическими измерительными трактами и ТАШВ полосах частот к калиброванным энергиям ФП первого рода, а также отношений вычисляемых полных мощностей АЭ во всей полосе частот к указанным энергиям ФП первого рода, которые могут использоваться для оценки энергий и идентификации процессов нано-, микро- и макродеструкции в образце.

В качестве химически чистых материалов для ТДАЭ-эталонов могут быть выбраны любые вещества, рекомендуемые МПТШ-68 или МТШ-90 (ГОСТ 8.157-75). Авторами выбраны вода и ртуть, имеющие следующие характеристики ФП первого рода [Физический энциклопедический словарь / Гл. ред. А.М.Прохоров - М.: Сов. энциклопедия, 1984, с.749; ГОСТ 8.157-75, Приложение 7, табл.1 и 2]:

Н2О: плавление/кристаллизация - ТК=273,16К (0,01°С) и ЕК=334,0 кДж/кг (79,72 ккал/кг), а испарение - ТИ=373,15К (+100°С) и ЕИ=2269,0 кДж/кг (539,0 ккал/кг);

Hg: плавление/кристаллизация - ТК=234,28К (-38,862°С) и ЕК=11,9 кДж/кг (2,82 ккал/кг), а испарение - ТИ=629,81К (+356,66°С) и ЕИ=282,0 кДж/кг (Е=69,7 ккал/кг).

При необходимости высокотемпературной калибровки может быть введен третий ТДАЭ-эталон Sn: плавление/кристаллизация - ТК=505,1181К (+231,9681°С) и ЕК=60,2 кДж/кг (14,4 ккал/кг), а испарение - ТИ=2543,15К (+2270,0°С) и ЕИ=2520,0 кДж/кг (Е=601,53 ккал/кг).

В частности, в качестве указанных микронавесок (измерения массы проводились на весах WZA-224 фирмы Sartorius) были использованы:

«капля» воды - 0,501782 г. с энергиями ФП в указанных температурных точках ЕК=167,595 Дж и ЕИ=1138,543 Дж соответственно;

«шарик» ртути - 1,12459 г, с энергиями ФП в указанных температурных точках ЕК=13,383 Дж и ЕИ=317,134 Дж соответственно.

Применение указанных выше ТДАЭ-эталонов в данном случае позволило получить три «реперные точки» в каждом термоцикле испытаний образца в термокриостате в условиях эксплуатации, т.е. при его термоциклировании в интервале температур от минус 65 до плюс 100 градусов Цельсия (-38,862°С; +0,01°С, +100,00°С), а также две «реперные точки» при испытании его на термостойкость и пожарную опасность (ГОСТ 12.1.044-90) в электропечи, т.е. до температуры плюс 835 градусов Цельсия (+100,00°С и +356,66°С).

Способ основан на следующих положениях и соотношениях.

1. «Температурные полочки» ФП стабильны в широком диапазоне скоростей нагрева ТАШВ с образцом или без него, пока все вещество ТДАЭ-эталона не преобразуется из одного агрегатного состояния в другое (фиг.1 и 2), что регистрируется временным интервалом потока АЭ, фиксирующего ФП, поэтому, в связи с применением в качестве встроенного датчика температуры платинового термометра-сопротивления (ТС), имеющего стандартную температурную характеристику, коррекция температуры проводится на выходе измерительного канала, путем изменения соответствующих поправок ΔWi к преобразованным электрическим параметрам в температуру по следующим формулам [ГОСТ 8.157-75 пп.2.5.1, 2.5.2, приложения 2-7]:

в области температур от 13,81 до 903,89 К -

где WT - относительное сопротивление платинового термометра сопротивления, RT - сопротивление платинового термометра при температуре Т, R273,15 - сопротивление термометра при температуре 273,15 К;

в области температур от 13,81 до 273,15 К -

где WCT - относительное сопротивление, соответствующее стандартной функции приложения 3 и таблице значений приложения 4, ΔWi(T) - поправки при температурах указанных реперных точек (Н2О и Sn) получают из измеренных значений WT(T) и соответствующих значений WCT(T), приведенных в приложении 5, и их отличия в реперных точках рассчитывают по уравнениям, приведенным в приложении 6, а по вторичной реперной точке (Hg) - по интерполяционной формуле (в соответствии с приложением 7, таблица 2), при этом поправочная функция имеет вид:

на участке от 90,188 до 273,15 К -

где t=T-273,15 К; А4 и C4 - константы, определяемые из значений поправок (ΔWi=W-WCT), измеренных в точках кипения воды и ртути;

для области от 0 до 630,74°С -

где ;

a R(t') и R(0°C) - сопротивления термометра при температурах t' и 0°С соответственно; α и δ - константы, определяемые измерением сопротивления в тройной точке воды, точке кипения воды и ртути.

2. Спектр АЭ при ФП первого рода представляет собой спектр случайного Пуассоновского потока коротких акустических импульсов длительностью - 1/α. Это позволяет оценить полную мощность АЭ - W по всей (от 0 до ∞) полосе частот по измеренной спектральной плотности G*(f) в ограниченной от f1 до f2 полосе частот, которая аппроксимируется спектром непрерывного случайного процесса авторегрессии первого порядка [АС № 1320739, опубл. 30.06.1987 в Бюл. № 24, авторы Буйло С.И., Трипалин А.С.]:

а мощность АЭ определяется интегрированием:

Мощность W** аппроксимирующего процесса в ограниченной полосе частот равна

Считая, что мощность АЭ, полученная по экспериментальному спектру в ограниченной от f1 до f2 полосе частот, равна мощности аппроксимирующего процесса в той же полосе, т.е. W*=W**, получим:

Откуда легко определить коэффициенты диссипации энергии на ультразвуковое излучение по формулам:

где Wi - мощность ультразвукового излучения ФП первого рода соответствующего ТДАЭ-эталона (i=Hg, H2O), ЕФПi - энергия ФП первого рода соответствующего ТДАЭ-эталона (i=Hg, H2O).

3. Имея в качестве эталонов энергии ФП указанных микронавесок, можно применить для идентификации стадий деструкции акустико-эмиссионный термодинамический параметр повреждаемости (АЭТПП), определяющий структурно-временное состояние материала [Прус Ю.В. О стабильной акусто-эмиссионной характеристике степени поврежденности квазихрупких материалов - Изв. ВУЗов. Физика, М., 1994, с.123-129]. Суть АЭТПП заключается в том, что относительный вклад интенсивности накопления скрытой внутренней энергии разрушения в суммарную мощность диссипации W возрастает по мере развития процессов повреждаемости и однозначно определяется выражением:

где ΔE - энергия дискретной последовательности импульсов АЭ, ΔW - суммарная диссипация энергии во временном интервале Δt.

На фиг.1 по разным каналам A-Line 32D воспроизведены полученные спектры и импульсы АЭ от указанных выше ТДАЭ-эталонов при испарении воды (2 канал - 100°С) и ртути (1 канал - 356,66°С), из которых хорошо видно, что «импульсы воды» короче, а мощность излучения выше, чем у ртути, плотность которой выше, чем у воды. В то же время коэффициенты диссипации их испарения практически одинаковы и составляют

КДФПв=Wв/EФПв=103,47Дж/1138,543Дж=9,1% и kДФПв=Wв*/1138,543Дж=51,24/1138,543Дж=4,5%;

КДФПр=Wр/ЕФПр=29,17Дж/317,134Дж=9,2% и kДФПp=Wp*/317,134Дж=14,59/317,134Дж=4,6%.

На фиг.2 также по разным каналам A-Line 32D воспроизведены полученные спектры и импульсы АЭ от указанных выше ТДАЭ-эталонов при образовании льда из воды (2 канал - 0,01°С) и затвердевании ртути (1 канал - минус 38,862°С), из которых видна аналогичная картина за исключением того, что в спектре ртути преобладают высокочастотные процессы, а спектр воды - более низкочастотный. Коэффициенты диссипации их кристаллизации также одинаковы и составляют

КДФПв=Wв/ЕФПв=103,47Дж/1138,543Дж=9,1% и kДФПв=Wв*/1138,543Дж=51,24/1138,543Дж=4,5%;

КДФПр=Wp/EФПр=29,17Дж/317,134Дж=9,2% и kДФПр=Wp*/317,134Дж=14,59/317,134Дж=4,6%.

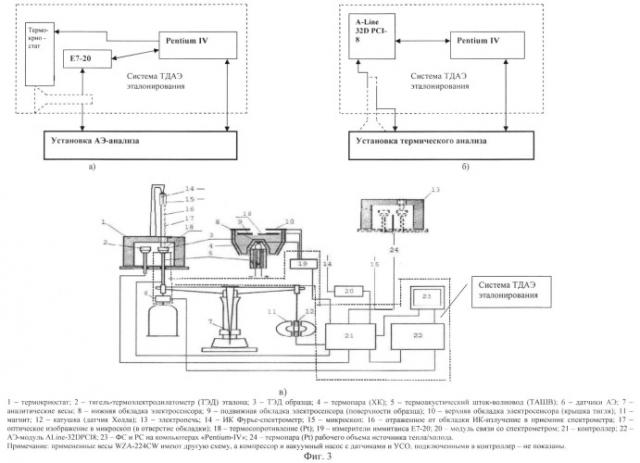

На фиг.3 дана блок-схема системы, реализующей заявляемый способ, а на фиг.4 -схема ТАШВ.

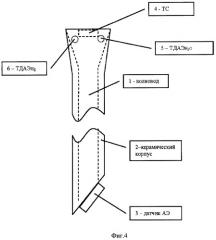

Реализация изложенной методологии стала возможной благодаря созданию измерительной ячейки способа ТДАЭ эталонирования - термоакустического шток-волновода (ТАШВ), представляющего собой (фиг.4) помещенный в специальный керамический корпус (2) молибденовый волновод (1), в один из торцов которого, контактирующего с испытываемым материалом, встроены два загерметизированных ТДАЭ-эталона (5, 6) и термометр-сопротивление (4), соединенный соответствующими проводниками, проложенными в каналах керамического корпуса, с клеммами на нем, расположенными сбоку у противоположного торца ТАШВ, где также установлен датчик АЭ (3), прикрепленный к другому торцу указанного волновода, «концы» которого подключены к клеммной колодке, установленной на керамическом корпусе ТАШВ, рядом с клеммами термометра-сопротивления.

Такая конструкция ТАШВ, как показали испытания, позволила измерять температуру поверхности образца с точностью до 0,01 градуса (из-за потерь на теплопроводность молибдена) и осуществить теплоизоляцию датчика АЭ от температур охлаждения/нагрева образца в интервале от минус 65 до плюс 835 градусов Цельсия.

При внедрении системы ТДАЭ-эталонирования в установку АЭ-анализа (фиг.3 «а») датчик температуры ТАШВ подключается к измерителю иммитанса (например, Е7-20), который соединяется с компьютером, а датчик АЭ подключается к «свободному» каналу установки АЭ-анализа, которая также подключается к компьютеру системы. В этом случае (фиг.5) для стационарной проверки и калибровки установки АЭ-анализа используется универсальный источник тепла/холода (термокриостат от комплекса «ОКТАЭДР» - Белозеров В.В., Босый С.И., Панченко Е.М., Удовиченко Ю.И. Способ синхронно-сопряженного термического анализа веществ и материалов и установка для его осуществления // Патент РФ № 2343467 от 10.01.2009 по заявке на изобретение № 2006125486 от 17.07.2006), а динамическая калибровка реализуется только в том случае, если температура испытываемого материала достигнет какой-нибудь из точек ФП ТДАЭ-эталонов.

При внедрении системы ТДАЭ-эталонирования в установку ТА (фиг.3 «б») ТАШВ устанавливается вместо держателя образца, и датчик температуры ТАШВ подключается к «свободному» каналу измерения температуры установки ТА, которая в свою очередь подключается к компьютеру системы, а датчик АЭ подключается к 8-канальной плате A-Line 32D PCI-8, установленной в компьютере. В этом случае для стационарной и динамической проверки и калибровки установки ТА используются источники тепла/холода самой установки ТА [например, http://www.netzsch-thermal-analysis.com/ru/products/]. Следует отметить, что в этом случае установка ТА «превращается» в комбинированную установку АЭ-ТА (например, АЭ-ТГ-ДТГ, или АЭ-ТД-ДТД, или АЭ-ДСК и т.д.).

При внедрении системы ТДАЭ-эталонирования в комбинированную установку АЭ-ТА анализа (например, Белозеров В.В., Буйло С.И., Прус Ю.В. Совмещенный термогравиметрический и акустико-эмиссионный способ определения стадий термодеструкции веществ и материалов и устройство для его осуществления - Патент РФ № 2324923 от 20.05.2008; Белозеров В.В., Босый С.И., Буйло С.И., Крыжановский В.М. ОКТАЭДР: Оптико-электронный тепло-акусто-электрометрический дериватограф - в сб. тр. V Российско-японского семинара «Оборудование, технологии и аналитические системы для материаловедения, микро- и наноэлектроники» / в 2-х томах, под ред. проф. Кожитова Л.В. / М.: МИСиС, 2007, т.2, с.860-874), ТАШВ устанавливается вместо примененного ТАШВ под тигель-термоэлектродилатометр и не требует отдельного компьютера, а только инсталляции системы ТДАЭ в используемых контроллере и компьютере (фиг.3 «в»).

Заявляемые способ и система осуществляются и работают следующим образом:

этап стационарной проверки и калибровки - выполняется каждый раз перед испытаниями образцов материалов путем охлаждения ТАШВ без образца от комнатной температуры до температуры на 1 градус ниже затвердевания ртути (-38,862°С), а затем нагревания его до температуры на 1 градус выше кипения ртути (+356,66°С), в результате чего осуществляется сравнение «паспортных данных» ТАШВ при его изготовлении и приемо-сдаточных испытаниях с фактическими данными трактов «ТАШВ-измерительные каналы» температуры и АЭ используемой установки ТА или (и) АЭ и осуществляется их корректировка до совпадения с установленной погрешностью, после чего полученная калибровка сохраняется и используется до следующей статической проверки, при этом аналогично осуществляется проверка коэффициентов диссипации энергии;

этап динамической проверки и калибровки в термоцикле, если система используется в комбинированной установке АЭ и ТА - выполняется в каждом цикле нагревания/охлаждения образца, контактирующего с ТАШВ, путем синхронной регистрации потоков актов АЭ (интенсивностей, спектральных характеристик, амплитудных и временных параметров сигналов АЭ) и значений температур не только испытываемого материала, но и возникающих фазовых переходов первого рода в ТДАЭ-эталонах при изменении температуры ТАШВ, по параметрам которых и соответствующим алгоритмам контроллер корректирует или характеристики измерительных каналов АЭ и температуры с помощью модулей управления, или их результирующие значения с помощью соответствующих поправок, или то и другое вместе, а компьютер по программе формирует фактическую базу данных «нано- и микродеструкции» образца, т.е. его испытаний на «старение» и эксплуатационную устойчивость;

этап динамической проверки и калибровки при термонагружении, если система используется в комбинированной установке АЭ и ТА - выполняется при термонагружении образца, контактирующего с ТАШВ, до температуры плюс 835 градусов Цельсия для определения характеристик термостойкости и пожарной опасности путем синхронной регистрации потоков актов АЭ (интенсивностей, спектральных характеристик, амплитудных и временных параметров сигналов АЭ) и значений температур не только испытываемого материала, но и возникающих фазовых переходов первого рода в ТДАЭ-эталонах при изменении температуры ТАШВ, по параметрам которых и соответствующим алгоритмам контроллер корректирует или характеристики измерительных каналов АЭ и температуры с помощью модулей управления, или их результирующие значения с помощью соответствующих поправок, или то и другое вместе, а компьютер по программе формирует фактическую базу данных «макродеструкции» образца, т.е. его испытаний на термостойкость и пожарную опасность.

Заявителю и авторам неизвестны способы термодинамического акустико-эмиссионного эталонирования и их технические решения, в которых бы проводилась динамическая и статическая калибровка температурных и акустических измерительных каналов в целом по параметрам ФП первого рода встроенных в ТАШВ ТДАЭ-эталонов с целью повышения достоверности и точности измерений нано-, микро- и макрохарактеристик материалов.

На основании изложенного можно счить, что предлагаемое изобретение обладает существенными отличиями от прототипов.

Заявляемое изобретение соответствуют условию патентоспособности "мировая новизна", так как из уровня техники не выявлены технические решения того же назначения с заявляемой совокупностью существенных признаков независимых признаков формулы изобретения.

Заявляемое изобретение соответствуют условию патентоспособности "изобретательский уровень", так как из уровня техники не выявлены технические решения с признаками, совпадающими с признаками независимых признаков формулы изобретения.

Предлагаемые способ и установка, его реализующая, найдут применение в Испытательных пожарных лабораториях и Центрах метрологии и сертификации для испытаний веществ и материалов, а следовательно, и товаров из них, на предмет их безопасной эксплуатации у потребителей.

Предлагаемые способ и установка, его реализующая, найдут применение на объектах повышенной опасности (АЭС, ГРЭС и т.д.), где требования долговечности и безопасности используемых веществ, материалов и изделий из них являются периодически проверяемыми, в т.ч. органами государственного надзора (госатомнадзором, госпожнадзором).

Предлагаемые способ и установка, его реализующая, найдут применение на материаловедческих предприятиях для контроля за стабильностью свойств выпускаемых нано-, микро- и макроматериалов.

Предлагаемые способ и установка, его реализующая, найдут применение в научно-исследовательских институтах и КБ для научных исследований и конструкторско-технологического обеспечения долговечности и безопасности изделий бытового, промышленного и оборонно-космического применения.

Предлагаемые способ и установка, его реализующая, найдут применение в технических ВУЗах и университетах как для научных исследований, так и для учебных курсов по физике, физической химии, механике, пожарной безопасности и т.д.

1. Способ термодинамического акустико-эмиссионного (ТДАЭ) эталонирования, характеризующийся тем, что в качестве имитатора сигналов используются встроенные во внутренние герметизированные полости термоакустического шток-волновода (ТАШВ) с датчиками акустической эмиссии (АЭ) и температуры, по меньшей мере, две микронавески химически чистых веществ, масса которых определена с максимально возможной точностью, имеющие обратимые безгистерезисные температуры и энергии фазовых переходов (ФП) первого рода (кристаллизация/плавление, испарение/конденсация), по которым в каждом цикле нагревания и (или) охлаждения образца, контактирующего с ТАШВ, принимая сигналы АЭ указанных ФП и измеряя одновременно температуру контакта ТАШВ с образцом в точках ФП, проверяются и калибруются одновременно измерительные каналы температуры и АЭ в целом (датчики-усилители-преобразователи) по температурным и энергетическим характеристикам ФП первого рода встроенных ТДАЭ-эталонов путем изменений коэффициентов усиления, или (и) порогов чувствительности измерительных каналов, или (и) амплитудно-частотных характеристик (АЧХ) преобразователей температурных, электрических и акустических сигналов, или (и) соответствующих поправок при преобразовании цифровой информации в физические параметры.

2. Способ ТДАЭ эталонирования по п.1, характеризующийся тем, что осуществляется определение коэффициентов диссипации энергии на ультразвуковое излучение путем отношений измеренных спектральных плотностей мощностей сигналов АЭ в ограниченных фактическими измерительными трактами и ТАШВ полосах частот к калиброванным энергиям ФП первого рода, а также отношений вычисляемых полных мощностей АЭ во всей полосе частот к указанным энергиям ФП первого рода, которые могут использоваться для оценки энергий и идентификации процессов нано-, микро- и макродеструкции в образце.

3. Система термодинамического акустико-эмиссионного (ТДАЭ) эталонирования в установках термического анализа (ТА) и (или) акустико-эмиссионного (АЭ) анализа, реализующая автоматизированную динамическую и статическую проверку и калибровку температурных и акустических измерительных каналов установок (ТА) и (или) АЭ, характеризующаяся тем, что она состоит из термоакустического шток-волновода (ТАШВ), контактирующего с испытуемым образцом с одного торца, в который встроены датчик температуры и, по меньшей мере, два ТДАЭ-эталона, а с другого торца - с датчиком АЭ, подключенными к блокам измерения температуры и обработки сигналов АЭ соответственно в установке ТА и (или) АЭ, соединенных с контроллером и компьютером, на которых с помощью программного обеспечения реализуются алгоритмы управления указанными процессами и обработки данных, причем при нагревании/охлаждении ТАШВ с образцом блок обработки сигналов АЭ осуществляет синхронную регистрацию характеристик потоков актов АЭ (интенсивностей, спектральных характеристик, амплитудных и временных параметров сигналов АЭ), а блок измерения температуры - синхронную регистрацию значений температур не только испытуемого материала, но и возникающих фазовых переходов первого рода в ТДАЭ-эталонах при изменении температуры ТАШВ, по параметрам которых и соответствующим алгоритмам контроллер корректирует или характеристики измерительных каналов АЭ и температуры с помощью модулей управления, или их результирующие значения с помощью соответствующих поправок, или, то и другое вместе, а компьютер по программе формирует фактическую базу данных испытаний образца.

4. Система ТДАЭ эталонирования по п.3, характеризующаяся тем, что компьютер по алгоритмам определяет полные мощности АЭ во всей полосе частот и вычисляет указанные коэффициенты диссипации энергии на ультразвуковое излучение, которые могут использоваться для оценки энергий и идентификации процессов нано-, микро- и макродеструкции в образце.