Способ переработки воды, содержащей поверхностно-активные вещества

Иллюстрации

Показать всеИзобретение относится к области ядерной технологии, а именно к переработке жидких радиоактивных отходов (ЖРО), может использоваться при переработке воды, содержащей поверхностно-активные вещества (ПАВ), в частности воды спецпрачечной. Сущность изобретения: воду, содержащую поверхностно-активные вещества, подают в выпарной аппарат дополнительного упаривания трапной воды после достижения в нем солесодержания 60÷150 г/дм3 и проводят совместное упаривание воды, содержащей поверхностно-активные вещества и трапную воду, поддерживая их в соотношении 1:(3÷10), при достижении солесодержания 150÷350 г/дм3 кубовый остаток периодически откачивают в емкость хранения на работающем выпарном аппарате до установления значения солесодержания равным 60÷150 г/дм3. Техническим результатом изобретения является повышение надежности и упрощение процесса переработки упаривания воды спецпрачечной и снижение периодичности кислотных промывок выпарной установки переработки трапной воды. 1 ил., 1 табл.

Реферат

Изобретение относится к области ядерной технологии, а именно к переработке жидких радиоактивных отходов (ЖРО), может использоваться при переработке воды, содержащей поверхностно-активные вещества (ПАВ), в частности воды спецпрачечной.

При работе атомных электростанций и других объектов ядерной энергетики основная спецодежда персонала, спецобувь и дополнительные средства индивидуальной защиты загрязняются радионуклидами и направляются на дезактивацию и стирку в спецпрачечные. Особенностью воды спецпрачечной является то, что она содержат значительные количества поверхностно-активных веществ (ПАВ) от 50 мг/дм3 до 1000 мг/дм3. Отработавшая вода спецпрачечной может иметь удельное содержание радионуклидов до 3,7·10-3 Бк/дм, поэтому необходимо обращаться с ней как с жидкими радиоактивными отходами (ЖРО). Наиболее распространенным и нашедшим широкое промышленное применение для переработки ЖРО является метод концентрирования их упариванием в выпарных аппаратах до солесодержания 50÷500 г/дм3. Поверхностно-активные вещества снижают поверхностное натяжение в водных растворах, особенно при повышении их концентрации в процессе упаривания, что способствует вспениванию раствора и интенсивному капельному уносу ЖРО с вторичным паром («Очистка радиационно-загрязненных вод лабораторий и исследовательских ядерных реакторов», Хоникевич А.А., Изд. 3-е, перераб. и доп., М., Атомиздат, 1974, с.83). При этом образуется некондиционный конденсат, который требует повторной переработки. Кроме того, некондиционный конденсат с большим содержанием ПАВ, попадая в узел конденсатоочистки, состоящей из угольных фильтров, намывных фильтров, ионообменных фильтров (H+, OH- и ФСД), отравляет активированный уголь, и совместно с десорбированными с угольного фильтра нефтепродуктами отравляет дорогостоящие ионообменные смолы в ионообменных фильтрах конденсатоочистки. Кроме того, после вспенивания требуется проведение промывки сепаратора выпарного аппарата, трубопроводов вторичного пара, конденсатора вторичного пара, конденсатопроводов, деаэратора и переработки промывочных вод. Выпарная установка при этом выводится из работы и не используется по назначению. Известно, что для подавления вспенивания при выпаривании ПАВ-содержащих растворов в выпарной аппарат вводят пеногасители (пеноудаляющие реагенты) («Очистка радиационно-загрязненных вод лабораторий и исследовательских ядерных реакторов», Хоникевич А.А., Изд. 3-е, перераб. и доп., М., Атомиздат, 1974, с.169) в основном на основе кремнийорганических соединений. Известные пеногасители дороги и малоэффективны. При малейшем изменении давления в выпарном аппарате также происходит вспенивание выпариваемого раствора. Либо для подавления вспенивания при выпаривании растворов, содержащих ионогенные ПАВ, производят известкование растворов, то есть вводят в раствор кальций (наиболее дешевый реагент известь) для перевода ионогенных ПАВ и мыла в малорастворимую кальциевую форму. При этом снижается вспенивание, так как ионогенные ПАВ и мыла выводятся из поверхностно-активного растворенного состояния в виде кальциевых солей. На неионогенные ПАВ такой метод не действует. Введение извести в раствор способствует отложению солей жесткости на стенках выпарных аппаратов, трубчатке греющих камер, что быстро снижает производительность выпарных аппаратов и требует проведения кислотных промывок. Введение в раствор извести для известкования и кислоты для проведения кислотных промывок значительно увеличивает количество солей в кубовом остатке, а следовательно, возрастают затраты на кондиционирование ЖРО и хранение окончательного продукта. Процедура известкования сопровождается образованием в ЖРО шламов, которые необходимо удалять из растворов перед выпариванием, а это требует применения дополнительных аппаратов и устройств, что усложняет и удорожает технологическую схему.

Ближайшим аналогом заявляемого изобретения является способ переработки ЖРО АЭС, включающий раздельное упаривание воды спецпрачечной и технологических ЖРО АЭС (трапные воды, регенераты ионообменных фильтров, дезактивационные растворы) в выпарном аппарате до насыщения по солям, либо до солесодержания 200÷250 г/дм3, при которой обеспечивается качество конденсата вторичного пара, допустимое для подачи на конденсатоочистку на угольных и ионообменных фильтрах. («Водный режим и обработка радиоактивных вод АЭС». М.: Энергоатомиздат, 1983, с.179-185). Кубовый остаток сливают в накопительную емкость.

Недостатком данного способа является низкая надежность и сложность процесса, связанная с тем, что при упаривании воды спецпрачечной отдельным потоком невозможно достичь высокого солесодержания в кубовом остатке выпарного аппарата из-за вспенивания раствора и его уноса с вторичным паром. При выпаривании технологических ЖРО, как правило, возможно, достижение достаточно высокого солесодержания в кубовом остатке, до насыщения по солям, величина которого определяется наличием и содержанием оксалатов, растворимость которых уменьшается с увеличением общего солесодержания. Но при этом происходит зарастание солями жесткости, гидроокисями продуктов коррозии и оксалатами поверхностей греющих камер особенно второго корпуса двухкорпусных выпарных установок переработки трапной воды, что снижает производительность всей выпарной установки и ее приходится периодически останавливать для проведения кислотной промывки. Опыт переработки воды спецпрачечной показывает, что в случае их упаривания в 2-3 раза реже приходится проводить кислотную промывку греющих камер. Если при выпаривании трапной воды кислотную промывку греющих камер проводят 1-2 раза в месяц, то при переработке дополнительно воды спецпрачечной этот интервал работы между промывками увеличивается до двух месяцев. Это объясняется наличием органических комплексонов, полиметафосфатов и других умягчающих веществ в составе стиральных порошков, которые связывают соли жесткости в водорастворимые соединения.

Задача, решаемая изобретением, заключается в повышении надежности и упрощении процесса переработки упариванием воды спецпрачечной и снижении периодичности кислотных промывок выпарной установки переработки трапной воды.

Сущность изобретения состоит в том, что в способе переработки воды, содержащей поверхностно-активные вещества, путем упаривания их в выпарном аппарате до требуемого солесодержания и периодической откачки кубового остатка в накопительные емкости, предложено воду, содержащую поверхностно-активные вещества, подавать в выпарной аппарат дополнительного упаривания трапной воды после достижения в нем солесодержания 60÷150 г/дм3 и проводить совместное упаривание воды, содержащей поверхностно-активные вещества и трапную воду, поддерживая их в соотношении 1÷(3÷10), при достижении солесодержания 150÷350 г/дм3, кубовый остаток периодически откачивать в емкость хранения на работающем выпарном аппарате до установления значений солесодержания равным 60÷150 г/дм3.

Новизной по сравнению с ближайшим аналогом является совместная переработка раздельных потоков воды спецпрачечной и трапной воды в одном выпарном аппарате трапной воды. Трапную воду подают на выпаривание в первый корпус двухкорпусной выпарной установки переработки трапной воды и при достижении солесодержания во втором выпарном аппарате (до упаривания) 60÷150 г/дм3 подают туда воду спецпрачечной, содержащую ПАВ, и поддерживают соотношение между количеством подаваемой воды спецпрачечной, содержащей ПАВ, и трапной водой 1:(3÷10). При этом происходит упаривание вод без вспенивания раствора до солесодержания 150÷350 г/дм3. При выпаривании высокосолевых растворов, обладающих высоким значением ионной силы раствора, увеличивается поверхностное натяжение, которое компенсирует снижение поверхностного натяжения за счет наличия поверхностно-активных веществ. Верхнее значение солесодержания 350 г/дм3 определяется испарением поверхностно-активных веществ и мыла, при котором их содержание в конденсате вторичного пара достигает 0,1 мг/дм3. Затем кубовый остаток перекачивают в емкости хранения без останова выпарной установки и прекращения подачи трапной воды и воды спецпрачечной до солесодержания во втором корпусе 60÷150 г/дм3, то есть до исходного значения.

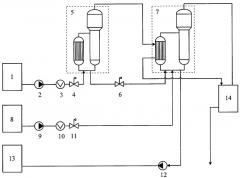

Пример осуществления способа проиллюстрирован на технологической схеме, представленной на чертеже. Была смонтирована технологическая схема подачи воды спецпрачечной во второй выпарной аппарат дополнительного упаривания и опробована технология переработки воды спецпрачечной на выпарных установках в процессе переработки трапной воды Ленинградской АЭС. В соответствии со схемой из емкости приема и временного хранения трапной воды 1 насосом 2 через расходомер 3 регулятор расхода 4 трапную воду подают на выпаривание в первый корпус двухкорпусной выпарной установки 5 переработки трапной воды. Образовавшийся при выпаривании вторичный пар поступает на обогрев второго корпуса двухкорпусной выпарной установки дополнительного упаривания вод спецпрачечной 7, а сконцентрированная в первом корпусе трапная вода поступает через автоматический регулятор расхода 6 во второй аппарат двухкорпусной выпарной установки 7. Автоматический регулятор расходов работает по показаниям датчиков уровня раствора на втором корпусе двухкорпусной выпарной установки 7. При достижении солесодержания в кубовом остатке во втором корпусе 60÷150 г/дм3 из емкости приема и временного хранения воды спецпрачечной 8 насосом 9 через расходомер 10 и регулятор расхода 11 в циркуляционный трубопровод второго корпуса 7 подают воду спецпрачечной из емкости 8. Расход воды спецпрачечной из емкости 8 поддерживают в соотношении к расходу трапной воды в первый корпус от 1:10 до 1:3. Предельное значение по содержанию ПАВ было получено при соотношении воды, содержащей ПАВ, и трапной воды, равной 1:3, и солесодержании в кубовом остатке 350 г/дм3. Нижнее значение солесодержания в кубовом остатке 150 г/дм3 объясняется, что при высоком содержании оксалатов здесь могут выпадать осадки и забить сбросной трубопровод. При подаче воды, содержащей ПАВ, во второй корпус автоматически снижается поступление раствора трапной воды из первого корпуса во второй, а следовательно, возрастает концентрация солей в данном растворе. И чем больше установлен расход воды, содержащей ПАВ, во второй корпус, тем с большей концентрацией солей растворы трапной воды поступают из первого корпуса во второй. То есть данная система имеет автоматическую обратную связь. Периодически, при достижении солесодержания в выпарном аппарате дополнительного упаривания 7 - 150÷350 г/дм3, без остановки работы выпарной установки насосом 12 кубовый остаток перекачивают в емкости хранения кубового остатка 13. Удаление кубового остатка проводят до снижения солесодержания в растворе во втором корпусе до 60÷150 г/дм3. При этом работа выпарных установок 1, 8 и подача трапной воды и воды спецпрачечной не прерывается. При проведении процесса переработки воды спецпрачечной таким способом полностью предотвращается вспенивание и удается собрать кондиционный конденсат в конденсатоприемник 14 с достаточно низким содержанием ПАВ, что позволяет проводить его доочистку от солей и масел на фильтрах конденсатоочистки.

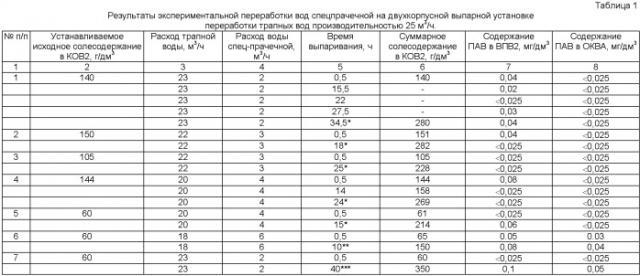

В таблице 1 приведены результаты экспериментов при отработке граничных параметров процесса.

Точки контроля:

КОВ2 - кубовый остаток во втором корпусе выпарной установки;

ВПВ2 - конденсат вторичного пара второго корпуса выпарной установки;

ОКВА - объединенный конденсат с первого и второго корпуса выпарной установки.

* - начат сброс кубового остатка, проводится по показаниям а.х.к. -автоматический химический контроль (кондуктометр).

** - начат сброс кубового остатка по показаниям количества оксалатов.

*** - начат сброс кубового остатка по показаниям содержания ПАВ в ВПВ2 и ОКВА.

Из результатов, приведенных в таблице 1, видно, что во всех экспериментах не происходило вспенивания (контролируется датчиками пены в сепараторе). Во всех случаях в конденсате вторичного пара содержание ПАВ в точках ОКВА, ВПВ2 было ниже нормативных значений.

Способ переработки воды, содержащей поверхностно-активные вещества, путем упаривания их в выпарном аппарате до требуемого солесодержания и периодической откачки кубового остатка в накопительные емкости, отличающийся тем, что воду, содержащую поверхностно-активные вещества, подают в выпарной аппарат дополнительного упаривания трапной воды при достижении в нем солесодержания 60÷150 г/дм3 и проводят совместное упаривание воды, содержащей поверхностно-активные вещества и трапную воду, поддерживая их в соотношении 1:(3÷10), при достижении солесодержания 150÷350 г/дм3 кубовый остаток периодически откачивают в емкость хранения на работающем выпарном аппарате до установления значений солесодержания, равных 60÷150 г/дм3.