Высоковольтный разъединитель

Иллюстрации

Показать всеВысоковольтный разъединитель содержит заземленное основание, опорные изоляторы, токоведущую систему рубящего типа с контактными выводами, содержащую подвижный магистральный контактный нож, одним концом шарнирно соединенный с первым неподвижным контактом, а другим концом сопрягаемый со вторым неподвижным контактом, по меньшей мере один нож заземления, а также механизм блокировки приводного вала подвижного магистрального ножа с приводными валами ножей заземления. Каждый из ножей заземления и подвижный магистральный нож выполнены в виде двух одинаковых держателей, соединенных между собой с возможностью регулировки их взаимного расположения. С внутренних сторон каждого из держателей, обращенных друг к другу, установлены токопроводящие шины с выполненными на каждой из них контактными площадками в виде тонкостенных выпуклостей преимущественно цилиндрической формы в поперечном сечении, входящих в сопряжение с неподвижными контактами. С внешней стороны токопроводящей шины к ней жестко прикреплен радиатор, выполненный из тонкостенного профиля П-образного сечения, через ребра которого пропущены пары шпилек, на которых установлены, как на опоре, пластинчатые рессорные пружины, причем пружины, расположенные на противоположных сторонах ножа, стянуты между собой с усилием размыкания. Технический результат - улучшение эксплуатационных характеристик разъединителя, повышение надежности его работы, упрощения конструкции и повышение технологичности изготовления разъединителя, 11 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к электротехнике, а именно к высоковольтным разъединителям наружной установки с рубящим принципом движения подвижного контакта, снабженным ножами заземления, а также механической блокировкой от ошибочного оперирования подвижным контактом разъединителя и его ножами заземления.

Известен электрический коммутационный аппарат, содержащий один или несколько полюсов, токоведущая система каждого из которых изготовлена из тонкостенных профилей и укреплена на опорных изоляторах, установленных на заземленном основании (патент РФ №2249872, МПК H01H 31/02, H01H 31/28, опубл. 20.12.2004 г.). Подвижные контакты этого аппарата имеют желобообразную форму с замкнутой плоскоовальной формой поперечного сечения для придания им жесткости. В указанном аппарате контактные пружины размещены внутри замкнутого плоскоовального профиля, что значительно усложняет процесс изготовления разъединителя. Контактирующие поверхности располагаются на боковой поверхности плоскоовального профиля, что приводит к тому, что вдали от центра контакта электрический ток проходит не через все его поперечное сечение, что увеличивает электрическое сопротивление контакта и, как следствие, ведет к увеличению тепловых потерь. Кроме того, с внутренней поверхности плоскоовального профиля практически отсутствует теплоотвод в окружающую среду, что приводит к увеличению температуры подвижных контактов как в номинальном режиме работы, так и при токе короткого замыкания.

Известен разъединитель по патенту РФ №2150763, МПК H01H 31/00, H02B 1/04, опубл. 10.06.2000 г., содержащий смонтированные на раме изолирующие элементы в виде цилиндра с конусными выступами-ребрами, а также ножки с крюками и/или кольцами и контактами, к которым подсоединены питающие и отходящие шины, расположенные в плоскости рамы, причем каждый изолирующий элемент жестко закреплен на раме с двух сторон посредством плоских оконцевателей. Конструкция указанного разъединителя относительно проста в сборке, однако жесткое крепление изоляторов между отдельными фазами не позволяет их снимать при необходимости, что снижает надежность работы устройства и делает его неремонтопригодным.

Известен сильноточный разъединитель по патенту РФ №2209481, МПК H01H 31/02, H01H 31/28, H01H 31/26, опубл. 27.07.2003 г., содержащий основание с установленными на нем изоляторами, в котором подвижные и неподвижные контакты выполнены в виде шин швеллерообразного профиля, обращенных полками наружу. Большая высота полок требуется для придания жесткости тонкостенному профилю, однако увеличение высоты полок приводит к уменьшению сил притяжения контактов при токах короткого замыкания вследствие перераспределения тока к выступающим краям профиля, что приводит к снижению надежности работы устройства.

Известен разъединитель (заявка ЕР №1688979, МПК H01H 1/42; H01H 31/30, опубл. 09.08.2006 г.), состоящий из двух неподвижных контактов, соединенных длинным электропроводящим ножевым контактом. Один конец ножевого контакта шарнирно соединен с первым неподвижным контактом для обеспечения включенного и отключенного положения разъединителя. Второй конец ножевого контакта во включенном положении располагается вблизи второго неподвижного контакта. Контакт осуществляется посредством множества подпружиненных штырей. В данном разъединителе ножевой контакт должен быть изготовлен из листа большой толщины, чтобы придать ему достаточную прочность, что приводит к перерасходу металла и увеличению массы разъединителя. Шарнирное соединение ножевого контакта также требует периодической смазки для обеспечения его надежной работы.

Наиболее близким по технической сущности к заявляемому изобретению является разъединитель с ножами заземления и механической блокировкой (патент РФ №2194325, МПК H01H 31/00, опубл. 10.12.2002 г.), который выбран в качестве прототипа. Рассматриваемый разъединитель содержит, по меньшей мере, один полюс, основание с установленными на нем опорными изоляторами, ножи заземления с контактными пружинами, механизм блокировки приводного вала подвижного контакт-ножа разъединителя с валами ножей заземления, контактные выводы, размыкаемые и осевые неподвижные контакты с рабочими поверхностями контактирования ножей заземления.

В указанном разъединителе блокируется включение обоих ножей заземления при включенных ножах разъединителя и, наоборот, блокируется включение ножа разъединителя при включенных ножах заземления. При этом возможно лишь одновременное включение или выключение обоих ножей заземления. Включение только одного ножа заземления конструкцией данного разъединителя не предусмотрено, хотя это может потребоваться при эксплуатации разъединителя в электрических сетях.

К тому же в указанном разъединителе механизм блокировки выполнен многозвенным, включающим большое количество сочленений, в том числе многократно подвергаемые изгибу гибкие связи ножей заземления, при этом все они установлены непосредственно на основании устройства, которое при наружной установке разъединителя испытывает негативные воздействия окружающей среды, такие как снег, ветер, дождь, град и т.д. Воздействия могут привести к преждевременному изнашиванию и «заклиниванию» элементов механизма блокировки и усложнению управления ими. Механизм блокировки требует также периодической смазки в процессе эксплуатации.

Кроме того, в указанном разъединителе применяются пружинные рессорные прижимы контактов ножей заземления. Они изготовляются в виде фигурно изогнутых пластин, которые не обладают достаточной жесткостью, сильно прогибаясь при приложении нагрузки, что приводит к необходимости установки втулок для фиксации пластин в заданном положении. Недостаточная жесткость пластин может со временем привести также к ослаблению контактного нажатия и снижению стойкости аппарата при токе короткого замыкания. Сложная форма пластин нетехнологична при изготовлении.

Контактные поверхности указанного разъединителя выполнены в виде выпуклостей сферической формы, что необходимо для обеспечения устойчивого расположения области контакта в его центральной части. Однако сферическая форма выпуклости сложна в изготовлении. Вместе с тем у выпуклостей сферической формы контурная поверхность контакта, даже при соответствующей приработке, имеет форму, близкую к окружности маленького диаметра (практически к точке), что увеличивает сопротивление области контакта по сравнению с контактами, у которых контурная поверхность контакта вытянута в линию, и следовательно, имеет большую площадь.

Изобретение решает задачу усовершенствования высоковольтного разъединителя путем улучшения его эксплуатационных характеристик, повышения надежности работы устройства, упрощения его конструкции и повышения технологичности изготовления разъединителя.

Достижение указанных технических результатов обеспечивается за счет повышения стойкости токоведущей системы разъединителя к термическому воздействию токов короткого замыкания и номинальных токов, увеличения электродинамической стойкости разъединителя, а также за счет более простой и надежной в работе конструкции механизма блокировки ножей заземления, позволяющей устанавливать их в различное положение по мере необходимости.

Для этого в высоковольтном разъединителе, содержащем заземленное основание с размещенным на нем по меньшей мере одним полюсом, включающим опорные изоляторы, установленные на основании, токоведущую систему рубящего типа с контактными выводами, содержащую подвижный магистральный контактный нож, одним концом шарнирно соединенный с первым (осевым) неподвижным контактом, а другим концом сопрягаемый со вторым (размыкаемым) неподвижным контактом, и по меньшей мере один нож заземления, одним концом шарнирно закрепленный на основании, причем рабочие поверхности контактирования первого и/или второго неподвижных контактов одновременно служат неподвижными размыкаемыми контактами ножей заземления, а также механизм блокировки приводного вала подвижного магистрального ножа с приводными валами ножей заземления, согласно изобретению, каждый из ножей заземления и подвижный магистральный нож выполнены в виде двух одинаковых держателей, соединенных между собой с возможностью регулировки их взаимного расположения и установленных симметрично относительно продольной оси ножа. С внутренней стороны каждого держателя, обращенной друг к другу, установлены токопроводящие шины с выполненными на каждой из них по меньшей мере одной контактной площадкой в виде тонкостенной выпуклости, входящей в сопряжение с неподвижным контактом. С внешней стороны токопроводящей шины к ней жестко прикреплен радиатор, выполненный из тонкостенного профиля П-образного сечения, через ребра которого пропущены по меньшей мере одна пара шпилек, на которой установлена, как на опоре, пластинчатая рессорная пружина, причем пружины, расположенные на противоположных сторонах ножа, стянуты между собой с усилием размыкания.

При этом каждая шина контактных ножей выполнена из плоского профиля, один продольный край которого отогнут под острым углом к поверхности профиля, а выпуклости контактных площадок шин выполнены цилиндрической формы в поперечном сечении, причем ребра, ограничивающие боковые торцы образующего цилиндра, скруглены, например, в виде шарового сегмента. Держатели ножей могут быть соединены между собой, например, резьбовыми шпильками.

В варианте изготовления на каждой токопроводящей шине выполнены по две контактные площадки, расположенные на двух ее концах симметрично относительно поперечной оси шины, а ребра каждого радиатора стянуты парами шпилек по числу выпуклостей на токопроводящей шине, причем каждая пара служит опорой для пластинчатой рессорной пружины.

Кроме того, радиаторы подвижного контакта и ножей заземления, предназначенные для рассеивания выделяющегося в области контакта тепла, выполнены из материала с большим удельным электрическим сопротивлением, чем токопроводящие шины.

Кроме того, механизм блокировки разъединителя выполнен в виде по меньшей мере двух тяг, предназначенных для управления включением и выключением магистрального контактного ножа и по меньшей мере одного ножа заземления, в каждой из которых в нижней ее части выполнен вырез в виде углубления цилиндрической формы, образующие которого расположены перпендикулярно продольной оси тяги, в указанных углублениях тяг установлен блокирующий вал, проходящий через все тяги таким образом, что его ось перпендикулярна осям тяг. При этом на валу напротив каждой из тяг выполнены вырезы, ширина которых соразмерна диаметру соответствующей тяги, так что тяга может свободно перемещаться в вырезе, причем основания вырезов вала напротив тяг, которые не должны быть заблокированы одновременно, расположены в разных плоскостях, находящихся под углом друг к другу, в направлении продольной оси вала.

В варианте исполнения нижняя часть каждой тяги может быть выполнена в виде толкателя, шарнирно соединенного с основной частью тяги, являясь ее продолжением, ось которого совпадает с осью тяги, причем вырез для установки поперечного вала в этом случае выполняется в толкателе.

Кроме того, сам механизм блокировки разъединителя может быть размещен в отдельном шкафу управления разъединителем на отдалении от токоведущей (контактной) системы и соединен с ней с помощью тяг. Каждая из тяг выполнена регулируемой по длине, например, составной, а регулировка тяг может осуществляться с помощью резьбовых втулок, размещенных на нижних концах тяг.

Введение в конструкцию радиатора, установленного непосредственно на подвижном контакте, увеличивает площадь поверхности, с которой осуществляется отвод теплоты, выделяющейся в зоне контакта и в контактах разъединителя в целом, в том числе и при коротком замыкании, так как радиаторы установлены рядом с областью, где происходит основное выделение теплоты. В результате допустимые номинальные токи и токи короткого замыкания разъединителя увеличиваются.

Радиатор может быть изготовлен из материала с меньшей электропроводностью (с большим удельным электрическим сопротивлением), чем материал шин. В этом случае при коротком замыкании ток почти не перераспределяется к краям радиатора, и сила прижатия контактов практически не уменьшается, что увеличивает электродинамическую стойкость разъединителя. С этой же целью угол изгиба краев шин подвижных контактов выполнен острым. Дополнительно материал радиатора может иметь большую прочность, чем материал контактов, что позволяет уменьшить площадь поперечного сечения самих контактов, и следовательно, массу и стоимость конструкции.

Прижим подвижных контактов к неподвижным осуществляется посредством плоских рессорных пружин, опирающихся на шпильки, соединяющие полки радиатора. Использование плоских рессорных пружин вместо пружин фигурной формы значительно облегчает их изготовление. Эти пружины также обладают значительно большей жесткостью и усталостной прочностью, благодаря чему ослабление контактного нажатия в процессе эксплуатации разъединителя предотвращается, уменьшая необходимость в его периодической регулировке и облегчая периодическое техническое обслуживание.

Усилие прижима передается на каждый контакт через радиатор, на который опираются шпильки, которые ограничивают перемещение пружины только в поперечном направлении. Перемещение пластины в продольном направлении вдоль шпилек не ограничивается, в результате чего в пластине присутствуют только изгибающие деформации, что продлевает срок ее службы. Кроме того, для фиксации пружины не требуется установка дополнительных втулок, что упрощает конструкцию, облегчая ее изготовление. При этом решается проблема передачи усилия тонкостенному профилю шины, так как жестко скрепленный с ней радиатор не позволяет ей деформироваться.

Тонкостенные выпуклости цилиндрической формы в области контакта обеспечивают увеличение контурной поверхности контакта по сравнению со сферическими выпуклостями, а также фиксируют положение области контакта, которая в случае простого контакта плоских поверхностей может располагаться в произвольном месте плоскостей. Произвольное положение области контакта может привести к его расположению на краю плоскости контакта, в этом случае отвод теплоты, выделившейся в области контакта, существенно ухудшается. Скругленные края цилиндрической выпуклости не допускают попадания контурной области контакта на край выпуклости. По сравнению со сферическими выпуклостями цилиндрические выпуклости при соответствующей приработке контакта дают контурную поверхность контакта, расположенную вдоль линии - образующей цилиндра, что дает большую площадь контакта, чем для сферической выпуклости, образующей близкое к круглому пятно контакта. Большая площадь контурного контакта приводит к меньшему электрическому и тепловому сопротивлению области контакта и, следовательно, к меньшим тепловым потерям в области контакта, что увеличивает стойкость разъединителя к термическому воздействию тока короткого замыкания.

Вал, вставленный в углубления в тягах разъединителя, блокирует их поступательное перемещение и, следовательно, блокирует включение или отключение соответствующих контактов. Вырезы, выполненные в вале, при совпадении с вырезами в тягах снимают их блокировку. Расположение вырезов под углом друг к другу не позволяет одновременно разблокировать все контакты. Расположение вырезов может быть разным, в зависимости от требований, предъявляемых к разъединителю. Это позволяет устанавливать гибкие блокировки, дающие возможность блокировать контактные ножи разъединителя в любой заранее определенной при изготовлении комбинации. Механизм блокировки может быть расположен вдали от основания разъединителя в отдельном шкафу управления для защиты от негативного воздействия окружающей среды, что продлевает срок службы механизма блокировки, который также не требует смазки в течение всего периода эксплуатации разъединителя, а также существенно упрощает его техническое обслуживание.

Сущность изобретения поясняется чертежами.

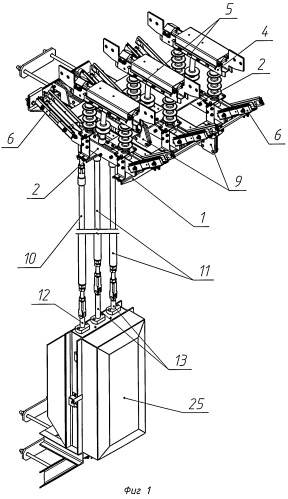

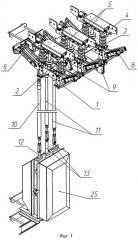

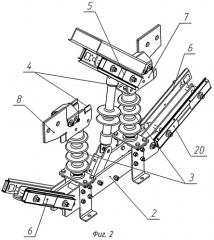

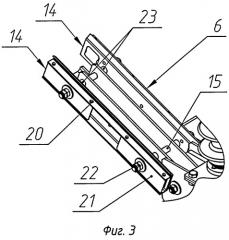

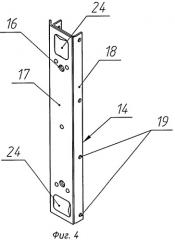

На фиг.1 изображен общий вид разъединителя, на фиг.2 - один из полюсов разъединителя с разомкнутыми ножами заземления, на фиг.3 - контактный нож, на фиг.4 - держатель контактного ножа, на фиг.5 - механизм блокировки тяг разъединителя, на фиг.6 - поперечное сечение вала механизма блокировки разъединителя, на фиг.7 - одна из тяг разъединителя.

Высоковольтный разъединитель, согласно изобретению, предназначен, в основном, для установки на столбе и содержит раму 1, на которой съемно закреплены основания 2 по меньшей мере одного полюса разъединителя, количество которых зависит от требований, предъявляемых к разъединителю, а именно, от необходимого числа фаз. В варианте исполнения разъединителя, показанном на чертежах, установлены три полюса.

На основании 2 каждого полюса закреплены неподвижные изоляторы 3 с установленной на них токоведущей системой рубящего типа с контактными выводами, выполненными в виде П-образных профилей 4, внешние поверхности которых снабжены плотно прилегающими к ним медными накладками и служат неподвижными контактами для подвижного магистрального контактного ножа 5 и по меньшей мере одного ножа заземления 6 разъединителя.

Магистральный контактный нож 5 одним концом шарнирно соединен с первым (осевым) неподвижным контактом 7, а другим концом в процессе эксплуатации сопрягается со вторым (размыкаемым) неподвижным контактом 8.

Каждый нож заземления 6 одним концом шарнирно закреплен на основании 2, а другой его конец сопрягается с рабочими поверхностями контактирования первого 7 или второго 8 неподвижных размыкаемых контактов, в зависимости от того, с какой стороны полюса установлен нож заземления. В соответствии с техническими условиями эксплуатации может быть предусмотрено заземление только с одной стороны полюса (и тем самым магистрального ножа 5), либо с обеих его сторон (как в варианте исполнения, показанном на чертежах), и тогда будут задействованы оба неподвижных размыкаемых контакта 7 и 8.

На раме 1 закреплена также система рычагов 9, предназначенных для управления включением и выключением магистрального 5 и заземляющих 6 ножей посредством по меньшей мере двух тяг 10 и 11. Тяга 10 управляет поворотом магистрального ножа 5, а тяги 11, число которых зависит от количества ножей заземления 6, управляют поворотом последних.

В варианте исполнения нижние части тяг 10 и 11 могут быть выполнены в виде толкателей 12 и 13 этих тяг, соответственно, шарнирно соединенных с основной частью тяги, являясь ее продолжением, причем ось толкателя совпадает с осью тяги. Такая конструкция тяг способствует удобству установки тяг на столбе и препятствует их деформированию.

Магистральный контактный нож 5 и каждый из ножей заземления 6 разъединителя имеют сходную конструкцию (один из них показан на фиг.3) и состоят из двух одинаковых держателей 14, расположенных симметрично относительно продольной оси ножа и соединенных между собой резьбовыми шпильками 15, которые пропущены через отверстия 16 держателя 14, так что они могут свободно поступательно перемещаться. Каждый держатель 14 (фиг.4) содержит токопроводящую шину 17, установленную на его внутренней стороне, обращенной к другому держателю, изготовленную, как правило, из меди или другого материала с низким удельным электрическим сопротивлением. Шина изготовляется из плоского профиля, один продольный край которого изогнут под углом к поверхности профиля в направлении от продольной оси ножа.

Угол отгиба выбирается исходя из того, что, с одной стороны, наличие изгиба профиля необходимо для придания дополнительной жесткости шине, что предотвращает ее деформации при включении или выключении разъединителя. В то же время при большом угле отгиба профиля, например, до 90°, увеличивается расстояние между краями изгибов противоположных контактов. К этим краям при коротком замыкании перераспределяется сила тока, что приводит к уменьшению силы притяжения контактов друг к другу по сравнению с контактами без изгибов, и следовательно, увеличивается вероятность отброса контактов при коротком замыкании. Сила притяжения контактов увеличивается при уменьшении угла изгиба. Как показывают исследования, оптимальным является острый угол отгиба профиля, находящийся в пределах от 30 до 60°.

С внешней стороны шины 17 установлен радиатор 18, имеющий П-образное поперечное сечение, образующее два ребра. Радиатор 18 может быть изготовлен из нержавеющей стали или любого другого материала с высокой теплопроводностью. Основание радиатора 18 плотно соединено с шиной 17, например, с помощью заклепок.

В ребрах радиатора 18 выполнены две пары отверстий 19, через которые пропущены шпильки 20, на которые, в свою очередь, опираются два конца рессорной пластинчатой пружины 21. Расположенные напротив друг друга пружины 21 двух держателей одного контактного ножа соединены резьбовыми шпильками 15 с помощью установленных на них гаек 22. Гайки 22 могут быть затянуты с любым требующимся усилием. При затягивании гаек увеличивается прогиб в центральной области пружины 21, которая начинает сильнее давить на шпильки 20. Поскольку шпильки связаны с ребрами радиатора 18, а радиатор плотно скреплен с шиной 17, то усилие от пружины 21 передается к шинам 17, обеспечивая их прижатие к накладкам профилей 4 неподвижных контактов ножей разъединителя. Сила прижатия может быть отрегулирована путем ослабления или затягивания гаек 22 и может быть выбрана таким образом, чтобы обеспечить возможность перемещения контактного ножа при его замыкании и размыкании посредством только мускульной силы без дополнительных рычагов. Расстояние между парными держателями 14 и возможность их перемещения по отношению друг к другу в разомкнутом состоянии разъединителя ограничивается втулками 23, через которые пропущены шпильки 15.

Вместо резьбовых шпилек 15 могут быть использованы болты с гайками или иные соединительные элементы, позволяющие регулировать усилие стягивания держателей ножа.

Поверхности контактирования контактных ножей 5 и 6 представляют собой выпуклости 24, предназначенные для ввода в сопряжение с неподвижными контактами и полученные выдавливанием на плоском профиле токопроводящей шины 17. На каждой шине может быть выполнена по меньшей мере одна такая выпуклость 24, в зависимости от требований к конструкции ножа. В оптимальном варианте исполнения, показанном на фиг.4, их две. При этом выпуклости 24 могут быть выполнены округлой (например, как сегмент сферы большого радиуса), цилиндрической или иной формы, однако в наилучшем варианте исполнения эти выпуклости имеют цилиндрическую форму, со скругленными торцами. Скругление может быть более или менее пологим, например, в виде шарового сегмента или части параболоида. Как показывают расчеты, такая форма контактных выпуклостей обеспечивает наиболее надежную поверхность контакта вдоль линии образующей цилиндра.

На фиг.5 представлен механизм блокировки тяг разъединителя, расположенный в шкафу 25 управления разъединителем. Механизм блокировки содержит блокирующий вал 26, который установлен в вырезах 27 в виде углублений цилиндрической формы (лунок), выполненных в нижней части тяг 10 и 11 или, в варианте изготовления, показанном на чертеже, в толкателях 12 и 13 тяг, взаимодействуя со всеми тягами или толкателями одновременно. В вале 26 напротив каждой тяги или толкателя тяг выполнены ответные вырезы 28. Часть вырезов или все вырезы 28 расположены в разных плоскостях или под углом друг к другу таким образом, что вырезы напротив толкателей тех тяг, которые должны быть разблокированы одновременно, располагаются в одной плоскости, а вырезы напротив тех тяг, которые блокируются не одновременно, расположены в разных, например, противоположных плоскостях либо под углом не менее 30°C друг к другу. Вал 26 имеет отверстие 29 под поворотный рычаг, позволяющий вращать его вокруг оси.

Тяги 10 и 11 выполнены регулируемыми по длине, например, составными. Одна из этих тяг показана на фиг.7. Она включает основной участок 30, изоляционный участок 31 и регулирующий участок 32. Регулирующий участок 32 представляет собой полую трубку, на двух концах которой установлены резьбовые втулки 33, причем на одном конце регулирующего участка резьба является правой, а на другом - левой. Регулирующий участок 32 соединяет основной участок 30 с толкателем соответствующей тяги. Основной участок 30 и толкатель 12 или 13 тяги имеют соответствующие резьбы на концах, стыкующихся с регулирующим участком 32. При повороте регулирующего участка вдоль оси трубки в одну сторону происходит завинчивание обоих его концов за счет того, что на его концах находятся различные резьбы. В результате длина тяги уменьшается. При повороте регулирующего участка в другом направлении происходит увеличение длины тяг. Гибкая регулировка длины тяг облегчает установку разъединителя на столбе, компенсируя ошибки, возникшие при определении необходимой длины тяг.

В отверстия 34 в толкателях тяг, расположенные под валом 26, через направляющие втулки 35 вставляются стопоры 36, которые предотвращают самопроизвольное перемещение толкателей тяг и, соответственно, самих тяг в нормальном режиме работы разъединителя.

Разъединитель работает следующим образом.

Для перемещения магистральных ножей 5 или ножей заземления 6 разъединителя из замкнутого в разомкнутое положение или наоборот надо осуществить поступательное перемещение соответствующей тяги. Для того чтобы поступательное перемещение тяги было возможно, необходимо, чтобы вырез 28 в блокирующем вале 26, расположенный напротив толкателя соответствующей тяги, был повернут к нему так, как показано на фиг.6а. В противном случае перемещение тяги блокируется, как показано на фиг.6б. Для совмещения выреза 28 с нужным положением используется поворотный рычаг (на чертежах не показан). В этом случае происходит и поворот вырезов, соответствующих другим тягам. В результате вырезы, расположенные под углом к вырезу толкателя рассматриваемой тяги, блокируют перемещение соответствующих тяг, что и обеспечивает необходимую блокировку.

Перед осуществлением поворота вала 26 стопоры 36 вынимаются из отверстий 34. После поворота вала стопоры 36 вновь вставляются на свое место.

Таким образом, в заявленном высоковольтном разъединителе оригинальная конструкция контактных ножей с определенной формы контактными площадками, снабженных радиаторами, установленными непосредственно на подвижном контакте, а также простая и надежная в работе конструкция механизма блокировки, позволяют достичь улучшения эксплуатационных характеристик разъединителя (в частности, повышения стойкости к термическому воздействию токов короткого замыкания и электродинамической стойкости устройства), повышения надежности его работы, упрощения его конструкции и повышения технологичности изготовления разъединителя.

1. Высоковольтный разъединитель, содержащий заземленное основание, на котором размещен по меньшей мере один полюс, включающий опорные изоляторы, установленные на основании, токоведущую систему рубящего типа с контактными выводами, содержащую подвижный магистральный контактный нож, одним концом шарнирно соединенный с первым неподвижным контактом, а другим концом сопрягаемый со вторым неподвижным контактом, и по меньшей мере один нож заземления, одним концом шарнирно закрепленный на основании, причем рабочие поверхности контактирования первого и/или второго неподвижных контактов одновременно служат неподвижными размыкаемыми контактами ножей заземления, а также механизм блокировки приводного вала подвижного магистрального ножа с приводными валами ножей заземления, отличающийся тем, что каждый из ножей заземления и подвижный магистральный нож выполнены в виде двух одинаковых держателей, расположенных симметрично относительно продольной оси ножа, соединенных между собой с возможностью регулировки их взаимного расположения, с внутренних сторон каждого держателя, обращенных друг к другу, установлены токопроводящие шины с выполненными на каждой из них по меньшей мере одной контактной площадкой в виде тонкостенной выпуклости, с внешней стороны токопроводящей шины на ней жестко закреплен радиатор, выполненный из тонкостенного профиля П-образного сечения, через ребра которого пропущены по меньшей мере одна пара шпилек, на которой установлена, как на опоре, пластинчатая рессорная пружина, причем пружины, расположенные на противоположных сторонах ножа, стянуты между собой с усилием размыкания.

2. Разъединитель по п.1, отличающийся тем, что каждая шина выполнена из плоского профиля, один продольный край которого отогнут под острым углом к поверхности профиля.

3. Разъединитель по п.1, отличающийся тем, что выпуклости контактных площадок шин выполнены цилиндрической формы в поперечном сечении, причем ребра, ограничивающие боковые торцы образующего цилиндра, скруглены.

4. Разъединитель по п.1, отличающийся тем, что держатели ножей соединены между собой резьбовыми шпильками.

5. Разъединитель по п.1, отличающийся тем, что на каждой токопроводящей шине выполнены две контактные площадки, расположенные на двух ее концах симметрично относительно поперечной оси шины.

6. Разъединитель по п.1, отличающийся тем, что ребра каждого радиатора стянуты парами шпилек по числу выпуклостей на токопроводящей шине, причем каждая пара служит опорой для пластинчатой рессорной пружины.

7. Разъединитель по п.1, отличающийся тем, что радиаторы подвижного контакта и ножей заземления выполнены из материала с большим удельным электрическим сопротивлением, чем токопроводящие шины.

8. Разъединитель по п.1, отличающийся тем, что механизм блокировки разъединителя выполнен в виде по меньшей мере двух тяг, предназначенных для управления включением и выключением магистрального подвижного контактного ножа и по меньшей мере одного ножа заземления, в каждой из которых в нижней ее части выполнен вырез в виде углубления цилиндрической формы, образующие которого расположены перпендикулярно продольной оси тяги, в указанных углублениях тяг установлен блокирующий вал, проходящий через все тяги, ось которого перпендикулярна осям тяг, а на валу напротив каждой из тяг выполнены вырезы, ширина которых соразмерна диаметру соответствующей тяги, причем основания вырезов вала напротив тяг, которые не должны быть заблокированы одновременно, расположены в разных плоскостях под углом друг к другу в направлении продольной оси вала.

9. Разъединитель по п.8, отличающийся тем, что нижняя часть каждой тяги выполнена в виде толкателя, шарнирно соединенного с основной частью тяги, ось которого совпадает с осью тяги.

10. Разъединитель по п.8, отличающийся тем, что механизм блокировки размещен в отдельном шкафу управления разъединителем на отдалении от токоведущей (контактной) системы и соединен с ней с помощью тяг.

11. Разъединитель по п.8, отличающийся тем, что каждая из тяг выполнена регулируемой по длине.

12. Разъединитель по п.8, отличающийся тем, что регулировка тяг осуществлена с помощью резьбовых втулок, размещенных на нижних концах тяг.