Роторный сепаратор перетертого вороха

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению и может быть использовано в машинах для переработки вороха. Роторный сепаратор перетертого вороха содержит два параллельно установленных сепарирующих шнека с разным направлением навивки спиралей. Снизу шнеки охватываются решетом с загрузочным лотком. Под решетом расположены транспортирующий шнек и лотки для выгрузки фракций. Шнеки установлены в противофазе и их центры находятся на расстоянии

где D - наружный диаметр спиралей сепарирующих шнеков, d - наружный диаметр несущей трубы шнеков. Роторный сепаратор обеспечивает высокую эффективность сепарации перетертого вороха при выделении из него крупных соломистых примесей. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в машинах для переработки вороха, например, льна.

Известен роторный сепаратор (А.с. СССР №219311, Кл. 45е, 7/30 1968 г.), включающий два ротора, выполненных в виде прерывистых шнеков, охваченных снизу сепарирующими решетками. На внешней поверхности роторов установлены одинаково направленные прерывистые спирали, в промежутках между которыми установлены пружинные пальцы. Пальцы, как и спирали одного ротора, смещены относительно таких же элементов другого ротора на величину, равную примерно половине шага спирали.

Технологический процесс данного устройства заключается в том, что сепарируемый материал, захваченный спиралью одного шнека, перемещается по решетной поверхности вдоль оси ротора до встречи с пальцами, которые захватывают и перебрасывают его через верх перпендикулярно оси ротора в зону действия спирали другого ротора. Эта спираль вновь перемещает ворох вдоль оси ротора до встречи с пальцами этого же ротора, которые перебрасывают его через верх вновь в зону действия спирали первого ротора. Далее цикл перемещений вороха многократно повторяется. Таким образом, сепарируемый материал периодически совершает движения то вдоль оси роторов, то поперек и перебрасывается пальцами через верх от одного ротора к другому.

Недостатком данного устройства является то, что при вращении роторов стебельная масса (путанина льна) будет наматываться на зубья роторов, из-за чего технологический процесс будет нарушен, а данный роторный сепаратор окажется неработоспособен.

Известен сепаратор зернового вороха (патент RU №2038739, Кл. A01F 12/44 1995 г.), включающий шнековые транспортеры, каждый из которых имеет средства перемешивания вороха в виде гребенок, закрепленных на его валу радиально, сетчатое волнообразное днище, под которым расположены средства перемещения вороха и вентилятор, при этом элементы гребенок на периферии имеют криволинейную форму, вогнутой частью обращенную в сторону вращения шнека.

Технологический процесс сепаратора зернового вороха аналогичен процессу, выполняемому предыдущим роторным сепаратором с тем отличием, что ворошение вороха осуществляется криволинейными гребенками.

Недостатком данного сепаратора являются намотки путанины льна (стебельной массы) на криволинейные гребенки, вызывающие забивки элементов гребенок и нарушение технологического процесса.

Известен сепаратор зернового вороха (патент RU №2101909 Кл. A01F 12/44, 1998 г. прототип), содержащий шнековые транспортеры, имеющие средства перемешивания вороха, сетчатое волнообразное днище, под которым расположены средство перемещения вороха и вентилятор. Средства перемешивания вороха представляют собой гребенки, элементы которых выполнены в виде ступенек, направленных от оси шнека к периферии в сторону, противоположную вращению шнека.

В процессе работы сепарируемая масса подается в шнековые транспортеры и перемещается ими по волнообразному днищу. При достижении сетчатой зоны ворох захватывается гребенками и перемещается в поперечном направлении. При этом зерно, находящееся в ближайших к гребенке слоях, выделяется из вороха, проходит между элементами гребенки и поступает на сетчатую зону, где проходит сквозь ее отверстия. Оставшийся ворох на гребенке перебрасывается в соседний шнековый транспортер, который перемещает его до следующей зоны действия гребенок. Эти гребенки, производя перемешивание, вновь перебрасывают материал в зону действия первого шнека. Этот процесс повторяется многократно.

Недостаток известного сепаратора зернового вороха заключается в низкой надежности выполнения технологического процесса из-за намоток стебельной массы на гребенки и в недостаточной эффективности разделения вороха в нижней зоне между вращающимися шнеками и сетчатым днищем.

В этой зоне ворох, лежащий на сетчатой поверхности днища, не подвергается воздействию ни гребенок, ни шнеков, так как зазор между концами элементов гребенок, шнеков и днищем чрезмерно велик и уменьшить его в данной конструкции не представляется возможным. Находящийся на этом участке ворох остается неподвижным, в результате чего значительная часть сетчатой поверхности днища исключается из работы и снижается качество сепарирования.

Задача, решаемая предлагаемым изобретением, заключается в повышении эффективности сепарирования перетертого вороха при выделении из него крупных соломистых примесей (путанины льна).

Поставленная задача решена путем установки в роторном сепараторе зернового вороха двух роторов в виде двух параллельно расположенных сепарирующих шнеков, спирали которых с противоположной навивкой и установлены в противофазе, то есть, когда спираль одного шнека находится вверху, а спираль другого - внизу, при этом центры шнеков установлены друг от друга на расстоянии

и где D - наружный диаметр спиралей шнеков, d - наружный диаметр несущей трубы шнеков.

Такое соотношение диаметров d и D необходимо для того, чтобы перебрасываемый материал от одного шнека к другому не ударялся об несущую трубу, а проходил ниже нее. При этом предотвращается переброс материала через верх шнеков и активное перемешивание вороха по высоте слоя, что повышает эффективность разделения материала на крупную соломистую и мелкую зерновую фракции.

Во время работы шнеки вращаются в противоположные стороны. При таком вращении обеспечивается периодическое перемещение вороха из одной стороны в другую без активного ворошения материала по высоте расположения частиц. Перемещение вороха по горизонтали, когда мелкая фракция, опускающаяся к поверхности решета, не попадает вновь в верхние слои (как при наличии гребенок, ворошителей и т.п.), а продолжает перемещаться в нижней части, обеспечивает наибольшую эффективность технологического процесса.

Сепарируемый материал в процессе работы перемещается шнеками по решету зигзагообразно, двигаясь как в поперечном, так и в осевом направлениях.

Заявленное изобретение иллюстрируется чертежами.

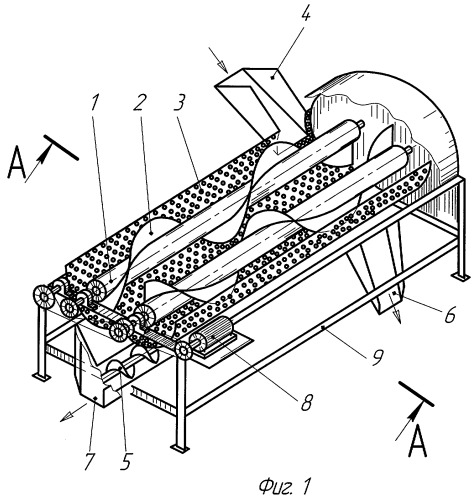

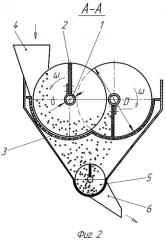

На фиг.1 изображен роторный сепаратор перетертого вороха, общий вид, аксонометрия; на фиг.2 - то же, разрез А-А на фиг.1.

Роторный сепаратор перетертого вороха содержит два параллельно установленных сепарирующих шнека 1 с разным направлением навивки спиралей 2, решето 3, охватывающее шнеки 1 снизу, с загрузочным лотком 4, расположенный под решетом 3 транспортирующий шнек 5, приемные лотки 6, 7 для выгрузки фракций, электродвигатель 8, смонтированные на раме 9.

Центры сепарирующих шнеков 1 установлены на расстоянии

где - D наружный диаметр спиралей 2 шнеков 1; d - наружный диаметр несущей трубы шнеков 1.

Сепарирующие шнеки 1 расположены в противофазе, т.е., когда участок спирали 2 одного шнека находится в верхнем положении, участок другого шнека на одной и той же длине находится в нижнем положении.

Наружный диаметр d несущей трубы сепарирующих шнеков 1 выполнен меньше наружного диаметра D спиралей 2 шнеков 1 более чем в 4 раза.

Решето 3 в поперечном сечении выполнено в виде двух участков дуг, пересекающихся окружностей диаметром D, отсекаемых прямой линией ниже уровня центров сепарирующих шнеков 1.

Роторный сепаратор перетертого вороха работает следующим образом.

Исходный ворох подается через загрузочный лоток 4 на решето 3 с цилиндрической поверхностью, где он подхватывается спиралью 2 вращающегося шнека 1 и, протаскиваясь по поверхности решета, выбрасывается в зону действия другого шнека, установленного в противофазе по отношению к первому, т.е., когда участок спирали 2 одного шнека находится в верхнем положении, участок другого шнека на одной и той же длине находится в нижнем положении. При этом перебрасываемый материал несколько смещается в осевом направлении и не ударяется о несущую трубу шнека 1, а проходит ниже нее, не перебрасывается через верх шнека 1, исключая перемешивание вороха по высоте слоя благодаря тому, что центры сепарирующих шнеков 1 установлены на расстоянии

и

где D - наружный диаметр спиралей шнеков 1, d - наружный диаметр несущей трубы шнеков 1. Затем спираль второго шнека, подойдя к вороху, переброшенному первым шнеком, возвращает его обратно, смещая тоже несколько вперед в осевом направлении.

Такое многократное перемещение вороха спиралями шнеков 1 из стороны в сторону обеспечивает зигзагообразное его движение по решету 3 без значительного перемешивания между собой верхних и нижних слоев сепарируемого материала. В процессе зигзагообразного перемещения вороха по решету 3 в нижнем слое ближе к сепарирующей поверхности концентрируются мелкие частицы (коробочки, семена и т.п.), а вверху наоборот переваливаются крупные примеси (стебли льна, сорных растений).

Прошедший сквозь решето 3 мелкий ворох транспортирующим шнеком 5 подается в приемный лоток 6 для выгрузки. Через лоток 7 выбрасывается путанина и стебли сорняков.

Применение предлагаемого роторного сепаратора перетертого вороха позволяет снизить потери зерна за счет повышения эффективности сепарирования перетертого вороха при выделении из него крупных соломистых примесей.

1. Роторный сепаратор перетертого вороха, содержащий два параллельно установленных сепарирующих шнека с разным направлением навивки спиралей, решето, охватывающее их снизу, транспортирующий шнек под решетом, отличающийся тем, что центры сепарирующих шнеков находятся на расстоянии, где D - наружный диаметр спиралей сепарирующих шнеков, d - наружный диаметр несущей трубы шнеков.

2. Роторный сепаратор перетертого вороха по п.1, отличающийся тем, что сепарирующие шнеки располагаются в противофазе, т.е. когда участок спирали одного шнека находится в верхнем положении, участок другого шнека на одной и той же длине находится в нижнем положении.

3. Роторный сепаратор перетертого вороха по п.1, отличающийся тем, что наружный диаметр d несущей трубы сепарирующих шнеков должен быть меньше наружного диаметра D спиралей сепарирующих шнеков более чем в 4 раза.

4. Роторный сепаратор перетертого вороха по п.1, отличающийся тем, что решето в поперечном сечении выполнено в виде двух участков дуг пересекающихся окружностей диаметром D, отсекаемых прямой линией ниже уровня центров сепарирующих шнеков.