Способ получения высококачественных отливок металлов и сплавов с ультрадисперсной структурой

Иллюстрации

Показать всеИзобретение относится к области металлургии. В футерованную и подогретую изложницу, вращающуюся с постоянной скоростью, заливают расплав при температуре на 200-700°С, превышающей линию ликвидуса. Вращение изложницы осуществляют при значениях гравитационного коэффициента в периферийной части изложницы от 50 до 300. После заполнения расплавом изложницы и распределения его по объему изложницы осуществляют объемное охлаждение расплава со скоростью не более 1°С/с. Процессы кристаллизации в силовом поле завершаются до достижения расплавом температуры начала кристаллизации в естественных условиях. После охлаждения отливки в изложнице останавливают вращение центрифуги. 6 ил., 2 табл.

Реферат

Изобретение относится к области металлургии, а конкретно к получению высококачественных литейных изделий и полуфабрикатов с ультрадисперсной структурой. По гипотезе автора, получаемая по предлагаемой технологии величина зерна отливок является теоретическим пределом этой величины. В процессе фазового перехода "жидкость-твердое тело" получить величину зерна, меньшую для данного металла или сплава другими способами (включая способы гранульной технологии), невозможно.

Априори считается, что за исключением редких случаев вынужденных компромиссов, уменьшение величины зерна практически любой отливки влечет за собой повышение ее ведущих физико-механических свойств, прочности, пластичности, коррозионной стойкости и др. Для достижения нужного измельчения зерна в отливках разработаны и широко применяется ряд способов и подходов. Например, известны способы, когда для формирования мелкозернистой структуры расплав активируется различными примесями, в основном, более тугоплавкими, частицы которых служат центрами кристаллизации. Удобнее всего механизм формирования центров кристаллизации рассматривать как работу «микрохолодильников». Более тугоплавкие включения при температурах кристаллизации основного металла имеют устойчивую кристаллическую структуру, атомы которой имеют возможность «отнять» часть энергии у составляющих расплава в локальных его зонах. Тем самым создаются условия для начала кристаллизации в этих зонах.

Аналогичный механизм кристаллизации имеет место в случае применения различных лигатур для «размножения» их структуры в объеме расплава, что получило название «наследственность». Лигатуры независимо от способа приготовления получают достаточное измельчение собственной структуры и поэтому за счет больших поверхностей взаимодействия составляющих имеют температуру плавления несколько выше, чем основной сплав. В этой связи растворение частично расплавленной лигатуры в основном металле при определенно малых его перегревах приводит к возникновению дополнительных центров кристаллизации, как и в ранее описанном случае. Однако применение лигатур, также как и введение модификатора для осуществления объемной кристаллизации с целью получения измельченной структуры, сопряжено с целым рядом осложнений. На получение заданной структуры огромное влияние оказывают различные процессы, такие как температурный режим, качество растворения, объемное распределение составляющих лигатур и ряд других факторов. В этом направлении сегодня ведется большое количество работ.

Например, известен способ изготовления отливок путем направленной кристаллизации расплава (SU №1424952) (принят в качестве прототипа), заключающийся в том, что отливку формируют в градиентном силовом поле вращающегося кристаллизатора, используя при этом объемное (ненаправленное) охлаждение расплава. Причем скорость вращения кристаллизатора выбирают с учетом создания в расплаве давления, необходимого для формирования переохлаждения в расплаве, равного интервалу его метастабильности. В этих условиях при ненаправленном охлаждении расплава происходит его направленная кристаллизация от периферии к оси вращения кристаллизатора. Это осуществляется за счет увеличения температуры кристаллизации, в результате воздействия создаваемого давления в периферийных зонах расплава по сравнению с зонами, ближе расположенными к оси вращения кристаллизатора.

Однако при положительном влиянии на качество отливок им присущи недостатки, не позволяющие в полной мере использовать возможность влияния на процессы кристаллизации изменением величины гравитационного коэффициента (GK), а также не удается получить заданный размер зерна и ориентированную структуру кристаллической решетки.

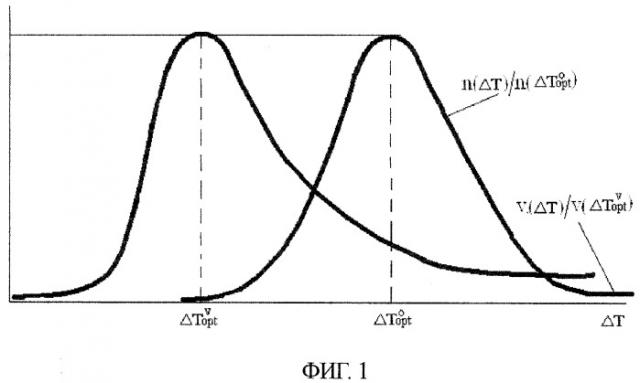

Скорость кристаллизации, задаваемую скоростью (n) зародышеобразования, можно оценить, используя кривые Таммана (фиг.1). Создавая в каком-либо сечении расплава переохлаждение, равное оптимальному для требуемого максимального значения скорости (n) зародышеобразования, теоретически можно обеспечить требуемое измельчение структуры отливки. Но применение общепринятого метода создания необходимого переохлаждения путем отбора тепла от выбранной зоны охлаждения приводит к тому, что по мере удаления фронта кристаллизации увеличивается тепловое сопротивление твердой фазы, что уменьшает эффективность воздействия охлаждения в произвольном сечении расплава. Это, в свою очередь, приводит к непрерывному уменьшению значения переохлаждения (даже без учета выделяющейся скрытой теплоты кристаллизации), а значит к уменьшению значения скорости (n) зародышеобразования. На практике, эти следствия приводят к увеличению крупности зерна при продвижении фронта кристаллизации от периферии к тепловой оси отливки, к возникновению нарастающего давления в расплаве, приводящего к вытеснению растворенных в расплаве газов, и пр., что в целом приводит к анизотропии ее физико-механических свойств. Рациональный выход в сложившейся ситуации был найден в объединении в одном технологическом процессе высокой скорости охлаждения, близкой к оптимальной, и малых габаритных размеров элементарной отливки. При этом максимальный эффект получения мелкозернистой структуры достигался путем механического деления расплава на малоразмерные отливки, охлаждаемые с высокой скоростью, при контакте капли жидкого расплава с охлажденной водой или другим нейтральным хладогеном (жидкий азот). При этом образуются мелкозернистые гранулы (дробь). Вместе с тем, в процессе высокотемпературного контакта жидкого металла с хладогеном (водой) в процессе кристаллизации, наступает химическое взаимодействие, приводящее к насыщению отливок газами, образующимися в процессе вскипания хладогена при контакте с каплей расплава. Наличие этого негативного эффекта требует проведения специального технологического процесса очистки гранул от газовых включений, что представляет достаточно сложную задачу, решаемую в большинстве случаев длительной (десятки часов) выдержкой в нагретом состоянии в вакуумных камерах. В дальнейшем из полученных гранул с мелкозернистой структурой методом сварки давлением в нагретом состоянии формируется готовая заготовка или изделие заданной конфигурации. При этом в процессе сварки гранул, на межгранульном шве проходят процессы, частично нивелирующие в сторону ухудшения ожидаемые служебные свойства мелкозернистой структуры. Несколько более изотропной структурой обладают изделия порошковой металлургии. Однако, как гранульная, так и порошковая технологии являются многостадийными, а значит и очень дорогими. Как вывод возможно утверждение, что существующие подходы к проблеме уменьшения величины зерна в отливках себя исчерпали.

Предлагаемое изобретение позволяет кардинально улучшить структуру отливок, доведя величину зерна до минимальных размеров, т.е. получить ультрадисперсную структуру, не менее предпочтительную, чем достигнутую применяемыми гранульными технологиями.

Достигаемый технический результат заключается в улучшении физических характеристик отливок металлов и сплавов за счет регулирования изменения размера зерна и создания ультрадисперсной структуры.

Указанный технический результат достигается предлагаемым способом получения высококачественных отливок металлов и сплавов с ультрадисперсной структурой, заключающимся в том, что во вращающуюся с постоянной скоростью, соответствующую получению оптимального для данного металла или сплава значению гравитационного коэффициента GK (обеспечивающего формирование ультрадисперсной структуры отливки при ее формировании из расплава), изложницу центрифугального кристаллизатора заливается перегретый расплав, после заполнения перегретым расплавом изложницы обеспечивают ее вращением с постоянной скоростью. Для большинства металлов и сплавов в периферийной части изложницы значение гравитационного коэффициента меняется от 50 до 350 при объемном равномерном охлаждении расплава со скоростью охлаждения не более 1°С/с и временем жизни расплава, обеспечиваемого величиной перегрева расплава вместе с футеровкой изложницы или подогревом изложницы кристаллизатора, при которой процессы кристаллизации в силовом поле завершены до достижения расплавом температуры ликвидус, т.е. начала естественных процессов кристаллизации. После охлаждения отливки в изложнице кристаллизатора до температуры завершения всех процессов естественной кристаллизации останавливают вращение центрифуги и охлаждают отливку.

Указанные признаки являются существенными и взаимосвязаны для получения требуемого технического результата.

На фиг.1 - график зависимости Таммана;

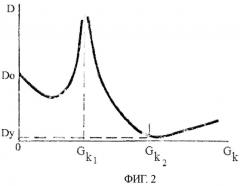

фиг.2 - диаграмма зависимости величины зерна отливки от гравитационного коэффициента Gk в процессе кристаллизации (Gk1 - монокристаллическая структура; Gk2 - субденритная структура);

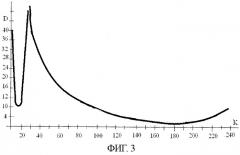

фиг.3 - диаграмма зависимости величины зерна в отливке А99 от гравитационных коэффициентов в процессе кристаллизации;

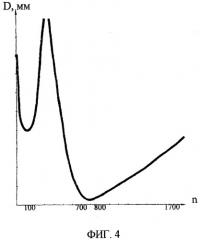

фиг.4 - диаграмма зависимости величины зерна отливки сплава Ал-4 от гравитационного коэффициента (дан в n-оборотах ротора лабораторной центрифуги) в процессе кристаллизации;

фиг.5 - структура отливки сплава 7085, отлитого при гравитационном коэффициенте Gk=1, увеличение 100;

фиг.6 - структура отливки сплава 7085, отлитого при гравитационном коэффициенте Gk=180, увеличение 100.

Для решения поставленной задачи были проанализированы некоторые выводы уравнения Клаузиса-Клайперона, из уравнения которого следует, что повышение давления в расплаве приводит к адекватному повышению его температуры кристаллизации и, как показывают проведенные исследования, температуры стеклования.

По данным различных исследований факт повышения температуры кристаллизации расплавов выглядят следующим образом (таблица 1):

| Таблица 1 | |||||||

| Металл | Al | Fe | Cu | Ni | Sn | Pb | Zn |

| Т, °С | 660 | 1539 | 1083 | 1455 | 232 | 327 | 419 |

| dT/dP. 10-2 мн/м2 расчет | 5,5 | 2,7 | 3,3 | 2,6 | 3,2 | 8,3 | 3,7 |

| Эксперимент | 6,4 | 3,0 | 4,2 | 3,7 | 4,3 | 11,0 | 4,5 |

Кроме повышения температуры фазового перехода в сложных системах происходит и качественное изменение диаграммы состояния, то есть появление новых или изменение свойств уже известных фаз.

Так, например, смещение эвтектической точки диаграммы состояния Al+Si составляет 0,03% на 1 мН/м2 в сторону кремния, то есть эвтектика обогащается кремнием.

Анализ результатов исследований показывает, что статическое давление может привести к существенным изменениям диаграммы состояния, то есть к сдвигу диаграммы, появлению новых фаз и фазовых областей. Изменением давления в предкристаллизационный период можно регулировать структуру, механические и служебные свойства металлов и сплавов.

Температура начала кристаллизации повышается при наличии давления Рх в общем случае нелинейно:

где α - значения коэффициентов αi определены типом сплава.

Как показывают исследования авторов, данная зависимость при давлениях до 100 МН/м2 носит, практически, линейный характер:

Если расплав, находящийся в какой-либо момент времени при температуре, равной То (температуре плавления), подвергнуть действию давления, то, пренебрегая его возможным микронагревом, получим (согласно формуле (2) увеличение температуры плавления. Это, в свою очередь, приводит к появлению в расплаве переохлаждения ΔТ. Судьба фазового перехода в твердое состояние решится в зависимости от соотношения значений ΔT и интервала метастабильности ΔТМ.

Если полученное, кстати, во всем объеме расплава переохлаждение превышает интервал метастабильности, это повод начала процесса затвердевания. Давление и, следовательно, переохлаждение ΔT будет достигнуто идентичным во всем объеме расплава, что позволит сформировать любую адекватную структуру в любой зоне отливки.

В конечном итоге, необходимо требуемое значение давления Рх, необходимое для формирования переохлаждения Т (Nmax).

При необходимости получения мелкодисперсной структуры следует использовать неравенство:

- в данном случае:

ΔTпopt - переохлаждение расплава, превышающее интервал метастабильности зарождения, соответствующее максимуму зависимости;

n(ΔТ) - скорости возникновения центров кристаллизации от величины переохлаждения ΔT.

В качестве примера можно оценить требуемое значение давления для кристаллизации алюминия с интервалом метастабильности :

- что является технически довольно простым событием и вполне приемлемо для практики.

Данный способ создания переохлаждения, а следовательно, кристаллизации характерен тем, что сформировать отливку можно, в общем случае, без понижения температуры. После завершения процесса кристаллизации можно охладить отливку в любом темпе, что никак не скажется на ее структуре. С помощью предлагаемого изобретения удалось решить следующие задачи:

- формируемый приоритет по началу кристаллизации является абсолютно управляемым;

- создаваемое переохлаждение не зависит от толщины слоя расплава;

- механизм создания переохлаждения имеет быстродействие, соизмеримое со временем релаксации τрел;

- способ может быть применим ко всем типам сплавов.

Таким образом, теоретически представленная и практически подтвержденная взаимосвязь величины переохлаждения, давления и гравитационного коэффициента позволяет представить известные зависимости Таммана (фиг.1) и зависимость величины переохлаждения расплава от гравитационного коэффициента (GK) наложенного силового поля центрифуги (фиг.2). Данная зависимость вписывается в представления об определяющем влиянии основных значений параметров среды на фундаментальные процессы кристаллизации металлов и сплавов. Температура расплава, давление в расплаве и действующий гравитационный коэффициент, варьирующие по модулю, знаку и основным производным определяют кинетику всех кристаллизационных процессов металлов и сплавов. В работах А.В.Попова показано, что принятое в традиционной металлургии игнорирование возможности влияния на процессы кристаллизации изменением не стационарных силовых полей, в том числе и силовых полей центрифуг в широком диапазоне их гравитационных коэффициентов, значительно снижает возможности влияния на процессы кристаллизации. Априори принят в традиционных металлургических подходах фоновый гравитационный коэффициент на поверхности Земли, равный 1. Вместе с тем влияние нестационарных силовых полей, в частности силовых полей центрифуг, подменяющих величину и скорость изменения температуры расплавов в областях слабых перегревов, представляется более предпочтительным. Появляется возможность активно влиять на процессы кристаллизации за счет организации направленной кристаллизации, значительного улучшения качества твердых растворов при форсировании процессов диффузии, формирования преимущественной кристаллографической ориентации кристаллов, формирование заданной зеренной структуры отливок от монокристаллической до субдендритной. Возможно получить новые сплавы на основе металлических систем, используя значительный сдвиг вправо диаграмм состояния двойных и других систем в не стационарных силовых полях.

Необходимость изучения названных зависимостей актуальна, как для каждого металла таблицы Менделеева, так и для производимых двойных, тройных и других сплавов. Для реализации данных подходов металлургу для каждой плавки необходимо построение диаграмм зависимости величины зерна отливок от гравитационного коэффициента наложенного силового поля центрифуги. Такая диаграмма позволяет определить для принятого химсостава слабоперегретого и объемноохлаждаемого расплава при проведении процессов кристаллизации в неравномерных силовых полях центрифуг два важнейших значения гравитационного коэффициента:

1) для получения монокристаллических структур отливок.

2) для получения ультрадисперсных структур отливок.

Естественно, на диаграмме показаны и все промежуточные значения зависимостей, в том числе и при GK=1, т.е. на поверхности земли. Понятно, что для построения названной зависимости для каждого металла или сплава требуется провести сотни и более лабораторных плавок. Например: для построения названной зависимости для алюминия А99 необходимо при дискретности 1 по коэффициенту гравитации провести около 250 лабораторных плавок, с обработкой результатов каждой плавки. Нами применяется способ, позволяющий путем одной плавки в лабораторном кристаллизаторе построить нужную диаграмму зависимости величины формирующегося зерна от действующего гравитационного коэффициента, а также построить и другие диаграммы зависимости значений параметров отливок от величин гравитационных коэффициентов наложенных силовых полей центрифуг.

Для решения этой задачи мы используем способ, суть которого состоит в следующем: слабо перегретый исследуемый расплав заливается в изложницу радиуса R с термодинамическими характеристиками, обеспечивающими объемное охлаждение расплава со скоростью не выше 0,1 °С/c, вращающуюся с постоянной скоростью, обеспечивающей в точке максимального радиуса изложницы значение гравитационного коэффициента, соответствующего верхнему значению шкалы гравитационных коэффициентов на диаграмме. Для большинства металлов и сплавов такое значение равно 350. Величина перегрева заливаемого исследуемого расплава вкупе со скоростью охлаждения расплава в данной изложнице должно обеспечить завершение процесса кристаллизации расплава в силовом поле до наступления процессов кристаллизации в естественных условиях. Количество заливаемого для исследований расплава обеспечивает полное заполнение изложницы от центра до радиальной границы изложницы. Кристаллизация расплава происходит в градиентном силовом поле центрифуги, распределенном по величине гравитационного коэффициента от 1 в центре изложницы и до максимального заданного значения у радиальной границы изложницы. В процессе кристаллизации в каждом круговом сечении отливки формирование зеренной структуры происходит при соответствующем данному значению радиуса R гравитационном коэффициенте, что предопределяет величину зерна в сечении. В дальнейшем выдерживается время, необходимое для остывания отливки во вращающейся с заданной постоянной скоростью изложнице лабораторной центрифуги до температуры завершения кристаллизационных процессов в естественных условиях. Для большинства алюминиевых сплавов эта температура составляет 450-500°С. Для некоторых сталей 900°С и выше. После завершения всех процессов из диска отливки вырезается радиальный тамплет в виде полосы шириной, равной толщине отливки, и длиной, равной радиусу R отливки. Тамплет подвергается шлифовке, полировке и травлению, обычных при лабораторных исследованиях величины зерна отливок. В дальнейшем измерением крупности зерна в каждом сечении снимаем значения крупности зерна по всей длине подготовленного тамплета с выбранной дискретностью. Сопоставляя значения величины зерна с ординатой тамплета, строим диаграмму зависимости величины зерна отливки от ординаты тамплета. Заменяем в диаграмме значения ординаты тамплета на величину GK через известную зависимость величины GK от величины R данной точки тамплета при известных оборотах ротора центрифуги (фиг.3 и фиг.4).

Полученная диаграмма зависимости крупности D зерна от величины гравитационных коэффициентов GK позволяет выбрать необходимые технологические режимы, оптимальные для данного металла или сплава, при получении отливок в силовых полях центрифуг. Лабораторная установка представляет собой центрифугальную машину с вертикальной осью, на которой закреплен вращающийся ротор с футерованной изложницей. Ротор приводится во вращение электродвигателем с регулируемой скоростью вращения. Заданная скорость вращения ротора центрифуги стабилизируется специальной электронной системой стабилизации заданных оборотов. Нужные термодинамические характеристики изложницы кристаллизатора, обеспечивающие скорость охлаждения не выше 0,1 К/с, обеспечиваются конструктивным исполнением футеровки изложницы и предварительным подогревом внутренней поверхности изложницы, перед заливкой расплава, пламенем газовой горелки до 200-250°С. Корпус ротора выполнен из конструкционной стали толщиной 5 мм и состоит из нижней несъемной части и верхней съемной крышки. Внутренняя часть несъемной части и крышки содержит футеровку толщиной 25 мм, сформированную из смеси шамотной крошки - основной наполнитель, огнеупорной глины-связки и графита-агента, противостоящих растрескиванию футеровки, в пропорции 7/3/1, для придания изложнице нужных термодинамических характеристик, а также 5 мм химически нейтрального графита для защиты футеровки от теплового удара при заполнении изложницы расплавом. Внутренние размеры футерованной изложницы, а равно размеры затвердевшей отливки составляют: толщина диска отливки 10 мм, радиус 130 мм. Измерения проводились на технически чистом алюминии марки А99 и алюминиевом сплаве АЛ-4, сплаве 7085, экспериментальном сплаве с высоким содержанием цинка и сплаве Амг-6. Обороты ротора задавались равными 1700 об/мин, что при радиусе 130 мм давали верхнее значение ординаты гравитационного коэффициента равным 250. Температура заливаемого расплава составляла 850-900°С. По истечении 20 мин вращения ротора с расплавом, опытом установленное время, достаточное для уменьшения температуры затвердевшей отливки ниже 400°С, кристаллизатор останавливался и извлекалась дисковая отливка. После полного охлаждения диска от центра к радиусной части вырезался тамплет размером: толщина 10 мм, ширина 20 мм и длина 130 мм. Затем тамплет подвергался двухстороннему фрезерованию по толщине тамплета по 3 мм с каждой стороны. Полученный тамплет толщиной 4 мм, шириной 20 мм и длиной 130 мм помещался в соответствующую по размеру формочку из пластмассы и заливался эпоксидной смолой заподлицо с тамплетом. После шлифовки, полировки и травления снимались показатели размера зерна по геометрии тамплета и наносились на диаграмму. Полученная диаграмма зависимости величины зерна отливки от гравитационного коэффициента технически чистого алюминия А99 показана на фиг.4. Величины GK, обеспечивающие минимальный размер зерна отливки, получены: для сплава 7085-100; для экспериментального сплава с высоким содержанием цинка 120; для сплава Амг-6 180; для технически чистого алюминия А99 220. На основании полученных лабораторных зависимостей появляется возможность получать отливки металлов и сплавов с крупностью зерна экстремально малых значений, а значит получать ожидаемо высокие служебные свойства отливок.

Предлагаемый способ получения мелкозернистой структуры отливки предполагает одностадийную технологию литья, когда слабоперегретый расплав заливается во вращающуюся с заданной скоростью изложницу ротора центрифуги. При этом заданная скорость вращения кристаллизатора соответствует оптимальному значению гравитационного коэффициента GK для данного металла или сплава, обеспечивающего минимальную величину зерна в отливке. Это значение гравитационного коэффициента снимаем с построенных вышеописанным способом диаграмм зависимости крупности зерна отливок от гравитационных коэффициентов, при организации процессов кристаллизации в нестационарных силовых полях или получаем экспериментально. Изложница ротора центрифуги имеет термодинамические характеристики, обеспечивающие, вместе с величиной перегрева расплава, время существования в жидкой фазе, достаточного для преимущественной кристаллизации расплава при заданной величине гравитационного коэффициента силового нестационарного поля центрифуги, до достижения расплавом, в условиях объемного равномерного охлаждения, температуры начала кристаллизации в обычных условиях. В дальнейшем заданный гравитационный коэффициент во вращающейся изложнице ротора центрифуги поддерживается постоянным до достижения затвердевшей отливки в процессе остывания температуры завершения всех процессов кристаллизации данного металла или сплава в обычных условиях. Скорость объемного равномерного охлаждения расплава устанавливается не более 1°С/с. Величина заданного значения гравитационного коэффициента в среднем сечении изложницы обеспечивает максимальную скорость зародышеобразования (Vn) и задается величиной оборотов ротора центрифуги при известном радиусе среднего сечения кольцевой изложницы. Необходимое значение оптимального для мелкозернистой структуры отливки гравитационного коэффициента (GK) получаем или из диаграммы зависимости для данного металла или сплава или представленным способом в лабораторной литейной центрифуге. Для проверки эффективности предлагаемого метода был выполнен ряд отливок различных сплавов на основе алюминия с последующим сравнительным анализом структуры и свойств тех же сплавов, отлитых по обычной технологии. Были выполнены четыре серии плавок алюминиевых сплавов различных систем.

1 серия. Сплав 7085 системы Al-Zn-Mg-Cu, новейшая разработка фирмы Alcoa.

2 серия. Экспериментальный сплав системы Al-Zn-Mg-Cu, разработка ОАО"РС" с повышенным содержанием цинка.

3 серия. Промышленный сплав Амг-6, системы Al-Mg.

4 серия. Промышленно чистый алюминий А99.

Полученные результаты: Расплавы приготовлялись в графитированных тиглях печи сопротивления с применением обычных для алюминиевых сплавов рафинирования и очистки расплавов. Необходимая величина перегрева расплава перед заливкой в изложницу кристаллизатора для всех серий задавалась одинаковой и определялась температурой заливаемого в изложницу кристаллизатора расплава, равной 900°С. Изложница кристаллизатора имеет двухслойную футеровку, состоящую из 20 мм слоя теплоизоляционной массы на основе шамотной глины и 5 мм слоя графита. Футеровка вместе с предварительным подогревом изложницы до 200-300°С обеспечивают объемное равномерное охлаждение залитого расплава со скоростью менее 1°С/с.

Обороты ротора центрифугального кристаллизатора задавались для получения нужного гравитационного коэффициента, обеспечивающие минимальный размер формирующегося зерна в процессе кристаллизации для данного расплава, и составляли:

для 1 серии 100

для 2 серии 120

для 3 серии 180

для 4 серии 220.

В результате проведенных работ серии 1 применение данного изобретения позволило за счет уменьшения размера зерна в отливке улучшить служебные свойства сплава 7085, получить из него прокат 1,5 мм с высокими параметрами прочности.

В результате проведенных работ серии 2 с экспериментальным сплавом с повышенным содержанием цинка, применяемым для изготовления заготовок методом (пять технологических шагов и 28 часов технологическое время) гранульной технологии, показано, что применение данного изобретения позволяет одной отливкой получить ту же заготовку с подобными служебными свойствами.

В результате проведенных работ серии 3 установлено, что применение данного изобретения при кристаллизации сплава Амг-6 приводит при уменьшении величины зерна к улучшению проката сплава и повышению его служебных свойств.

В результате проведения работ серии 4 показано резкое уменьшение размера зерна технически чистого металла при применении предлагаемого способа получения отливок.

На фиг.5 и фиг.6 приведены сравнительные структурные картины отливок, полученных при обычном литье в форму сплава и при проведении отливки по предлагаемому данным изобретением способу. Анализ картин показывает высокую эффективность предлагаемого способа. Полученные величины размеров зерен в структуре отливок А99 сведены в таблицу 2.

| Таблица 2 | |||

| Металл А99 | Образец 1 | Образец 2 | Образец 3 |

| Kg опт. = 220 | 0,40 мм | 0,44 мм | 0.38 мм |

Примечание к таблице 2 - в контрольной отливке А99 обычным способом замеренная величина зерна достигает 4 мм.

Применение предлагаемого изобретения позволяет улучшить служебные свойства многих применяемых в промышленности сплавов. Применение предлагаемого изобретения может привести к значительному удешевлению процессов получения отливок с ультрадисперсными структурами, значительно удешевив и сократив по времени технологические процессы при сохранении, а в ряде случаев и улучшении служебных свойств. Внедрение предлагаемого изобретения, возможно приведет к полному вытеснению гранульных технологий. В технологиях порошковой металлургии данное изобретение сократит и удешевит процесс изготовления нужного исходного порошкового материала, при сохранении ее главного преимущества - высочайшей изотропности структуры.

Способ получения отливок из металлов и сплавов с ультрадисперсной структурой, включающий заливку расплава во вращающуюся посредством центрифуги изложницу с распределением расплава по объему изложницы от центра к стенке изложницы, равномерное объемное охлаждение расплава, отличающийся тем, что перед заливкой в изложницу расплав перегревают на 200-700°С над линией ликвидуса, а изложницу футеруют или подогревают, вращение изложницы осуществляют с постоянной скоростью при значениях гравитационного коэффициента в периферийной части изложницы от 50 до 300, при этом равномерное объемное охлаждение расплава осуществляют со скоростью не более 1°С/с, обеспечивающей завершение процессов кристаллизации в силовом поле до достижения расплавом температуры начала процесса кристаллизации в естественных условиях, а после охлаждения отливки в изложнице останавливают вращение центрифуги.