Шпиндель с зажимным центрирующим патроном

Иллюстрации

Показать всеШпиндель содержит полый вал, установленный на опорах качения в неподвижном корпусе и механически связанный с приводом вращательного движения, тягу и пружину механизма раскрытия-закрытия патрона, зажимной центрирующий патрон размещен на торцевом участке полого вала и выполнен в виде механически связанной с тягой разрезной втулки с внешней конической поверхностью и осевым каналом, предназначенным для установки хвостовика съемного инструмента, а разрезная втулка установлена с возможностью возвратно-поступательного осевого перемещения относительно полого вала. Для повышения точности обработки и упрощения технологического процесса его изготовления шпиндель содержит дополнительную центрирующую втулку, закрепленную на торцевом участке полого вала с помощью разъемного соединения. При этом внутренние поверхности торцевых частей центрирующей втулки выполнены в форме двух конических поверхностей, образующих внутренний канал центрирующей втулки, расширяющийся к ее торцевым частям, причем внешняя поверхность торцевого участка полого вала выполнена в форме конической поверхности, контактирующей с прилегающей к ней одной внутренней конической поверхностью центрирующей втулки, а внешняя коническая поверхность разрезной втулки контактирует с противолежащей другой внутренней конической поверхностью центрирующей втулки. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к техническим средствам, предназначенным для закрепления быстросъемных рабочих инструментов (фрез, сверл, шлифовальных кругов и насадок и т.п.) на валу привода, вращающегося с высокой частотой. В частности, изобретение может использоваться в качестве держателя инструмента зубоврачебных и зуботехнических машин, предназначенных для сверления, фрезерования и шлифования.

Известны различные конструкции шпинделей с зажимным центрирующим патроном, которые могут применяться в стоматологическом оборудовании. Так, например, устройство, раскрытое в европейской заявке ЕР 0876800А2 (МПК: А61С 1/14, В23В 31/20, опубликована 11.11.1998), содержит конусный пантовый зажимной патрон для крепления быстросъемного инструмента. Концевая часть цангового зажима со стороны рабочего инструмента имеет форму спирали. Патрон установлен в полости втулки, служащей валом вращения. Вращающаяся втулка размещена на двух опорах качения, выполненных в виде подшипников качения. Втулка приводится в движение с помощью воздушной турбины, крыльчатка которой связана с втулкой в пространственной области между подшипниками качения. Конусный пантовый зажим размещен в полости втулки с возможностью возвратно-поступательного перемещения вдоль оси симметрии втулки. Положение цангового зажима в полости втулки фиксируется с помощью пружины. Перемещение цангового зажима внутри втулки осуществляется посредством нажатия подпружиненной кнопки, служащей тягой.

Несмотря на удобство в эксплуатации такого шпинделя, его конструкция не предотвращает существенного радиального биения инструмента при высоких скоростях вращения. Для снижения радиального биения и вибрации рабочего инструмента в конструкции шпинделя предусмотрена установка специальных пружин и тефлоновых колец, служащих демпферами колебаний.

В патенте US 4281988 (МПК: А61С 1/14 опубликован 04.08.1981) представлена конструкция шпинделя с зажимным центрирующим патроном, обеспечивающим достаточно точное центрирование хвостовика рабочего инструмента. Требуемая точность установки рабочего инструмента достигается за счет использования цангового зажима в виде разрезной втулки. Продольные прорези во втулке образуют ориентированные параллельно оси симметрии втулки упругие элементы, с помощью которых осуществляется фиксация хвостовика инструмента при ввинчивании разрезной втулки в полый вал шпинделя. Полый вал установлен на подшипниках качения и приводится во вращательное движение с помощью крыльчатки турбины под действием сжатого воздуха.

Следует отметить, что точность (соосность) установки хвостовика инструмента в шпинделе достигается за счет обеспечения высокой точности изготовления и взаимного расположения шпинделя относительно базовых поверхностей опор качения. Точность установки хвостовика инструмента существенно ухудшается после многократных циклов замены инструмента. Вследствие этого увеличивается осевое биение режущей кромки рабочего инструмента.

Известен также шпиндель с зажимным центрирующим патроном, описанный в патенте US 6149165 (МПК: В23В 29/04, опубликован 21.11.2000). Конструкция данного устройства предусматривает специальную форму выполнения цангового зажима для обеспечения балансировки рабочего инструмента, установленного в шпинделе. Разрезная втулка цангового зажима разделена прорезями на опорную часть с жестко закрепленными лепестками-опорами и свободно перемещающимися лепестками, расположенными между лепестками-опорами. Данная конструкция обеспечивает центрирование хвостовика рабочего инструмента в канале разрезной втулки цанги за счет перемещения свободно устанавливаемых лепестков цангового зажима. За счет используемой формы выполнения лепестков цангового зажима упрощается технология изготовления шпинделя. Однако область использования такого устройства ограничена из-за того, что оптимальный диапазон частоты вращения шпинделя составляет 510÷530 об/мин. Кроме того, центрирующий патрон не исключает радиального биения шпинделя, превышающего требуемые значения.

Наиболее близким аналогом изобретения является шпиндель, входящий в состав держателя инструмента, предназначенного для стоматологических или хирургических целей, с механизмом стопорения. Данный шпиндель описан в опубликованной заявке RU 2005136990 (МПК: А61С 1/14, опубликована 27.07.2006). Шпиндель устройства содержит полый вал, установленный на подшипниках качения в неподвижном трубчатом кожухе. На торцевом участке полого вала со стороны размещения инструмента установлен зажимной центрирующий патрон, выполненный в виде разрезной втулки с осевым каналом для фиксации хвостовика рабочего инструмента. Полый вал соединен через муфту сцепления с ротором соосно установленного электродвигателя. Втулка выполнена с осевыми прорезями, разделяющими цилиндрическую стенку на отдельные симметрично расположенные лепестки, служащие зажимными кулачками. Шпиндель содержит механизм стопорения хвостовика рабочего инструмента, с помощью которого осуществляется силовое воздействие на внешнюю опорную поверхность каждого зажимного кулачка. Механизм стопорения снабжен скользящей муфтой, размещенной на полом валу, и трансмиссионными элементами в виде шариков, которые расположены между опорной поверхностью муфты и опорной поверхностью зажимных кулачков.

Конструкция шпинделя позволяет быстро менять рабочий инструмент с помощью механизма стопорения. Вместе с тем для исключения существенного радиального биения рабочего инструмента требуется высокая точность изготовления и взаимного расположения всех деталей шпинделя относительно базовых поверхностей опор качения.

Кроме того, при применении шпинделя в интегрированной конструкции, в которой вал шпинделя соединен с ротором электродвигателя, значительно увеличиваются потери энергии. Это связано с применением в качестве материала вала углеродистых и легированных магнитных сталей, наиболее пригодных для высокоточной механической обработки сопрягаемых конусных поверхностей цангового патрона и полого вала. Высокая точность механической обработки деталей шпинделя является основным фактором, влияющим на снижение радиального биения шпинделя. Однако при вращении вала, выполненного из магнитомягкой стали, происходит его намагничивание за счет действия магнитного поля ротора электродвигателя. Намагничивание вала приводит, в свою очередь, к намагничиванию деталей опор качения, на которых установлен вал. В этом случае возникают существенные потери энергии из-за самоторможения контактирующих деталей в опорах качения и возникновения токов Фуко, обусловленных действием переменного магнитного поля при вращении намагниченного вала шпинделя.

Следует отметить, что применение в качестве материала цангового патрона и вала шпинделя (с элементами конструкции патрона) легированных немагнитных сталей типа 36НХТЮ с твердостью после термообработки HRC≥32 ограничено в связи с их высокой стоимостью и сложностью высокоточной механической обработки. В то же время требования по твердости конструкционных материалов связаны с необходимостью обеспечения заданного ресурса (долговечности) цангового патрона.

Изобретение направлено на снижение требований к точности механической обработки большей части деталей шпинделя, на уменьшение радиального биения инструмента, устанавливаемого в патроне, при вращении с высокой скоростью, и на снижение потерь энергии при работе устройства. Решение перечисленных технических задач позволяет повысить точность обработки с помощью инструмента, установленного в шпинделе, и существенно упростить технологический процесс изготовления устройства.

Данные технические результаты достигаются при использовании шпинделя с зажимным центрирующим патроном следующей конструкции.

Шпиндель включает в свой состав полый вал, который установлен на опорах качения в неподвижном корпусе и механически связан с приводом вращательного движения. На торцевом участке полого вала (со стороны размещения инструмента) установлен зажимной центрирующий патрон, выполненный в виде разрезной втулки (цанги) с внешней конической поверхностью и цилиндрической торцевой частью. Разрезная втулка имеет осевой канал, предназначенный для установки хвостовика съемного инструмента. Шпиндель содержит также тягу, механически связанную с разрезной втулкой с возможностью возвратно-поступательного перемещения относительно полого вала, и пружину механизма раскрытия-закрытия патрона. Разрезная втулка установлена с возможностью возвратно-поступательного осевого перемещения относительно полого вала.

Шпиндель, выполненный согласно изобретению, содержит дополнительную центрирующую втулку, закрепленную на торцевом участке полого вала, со стороны размещения инструмента, с помощью разъемного соединения. Центрирующая втулка имеет на торцевых участках две внутренние установочные поверхности, которые выполнены в форме конических поверхностей, образующих внутренний канал центрирующей втулки. Внутренний канал расширяется к торцевым частям центрирующей втулки. Внешняя поверхность торцевого участка полого вала, со стороны размещения инструмента, выполнена в форме конической поверхности, контактирующей с прилегающей к ней первой внутренней конической поверхностью центрирующей втулки. Внешняя коническая поверхность разрезной втулки контактирует с противолежащей второй внутренней конической поверхностью центрирующей втулки.

Включение в конструкцию шпинделя дополнительной центрирующей втулки, с помощью которой осуществляется точное центрирование разрезной втулки зажимного патрона относительно оси вращения, существенным образом упрощает технологию изготовления полого вала. В этом случае исключаются требования к выбору материала вала по величине твердости после термообработки для обеспечения долговечности патрона. Данное техническое решение позволяет использовать в интегрированных конструкциях шпинделя широко распространенные немагнитные высоколегированные стали, титановые сплавы и бронзы. Вследствие такой возможности снижаются потери энергии, связанные с самоторможением вращающихся деталей устройства и с их нагревом.

При указанном конструктивном выполнении все базовые поверхности полого вала, определяющие величину радиального биения рабочего инструмента, установленного в зажимном центрирующем патроне, находятся на внешней поверхности полого вала. Механическую обработку базовых (центрирующих) поверхностей полого вала можно осуществлять с одного установа на обрабатывающем станке.

Вместе с тем появляется возможность расширения допусков радиальных биений (примерно в три раза) для полого вала и разрезной втулки, которые в устройствах-аналогах определяют величину радиального биения режущей поверхности инструмента, устанавливаемого в зажимном центрирующем патроне. Такое расширение допусков достигается при условии обеспечения заданного уровня биения режущей поверхности инструмента, без использования селективной сборки устройства за счет применения регулируемого центрирования выходной части привода вращения цангового патрона (разрезной втулки).

Данный эффект достигается с помощью центрирующей втулки с двумя внутренними установочными коническими поверхностями. Во время монтажа шпинделя устанавливается заранее заданное взаимное угловое положения полого вала, центрирующей и разрезной втулки, при котором минимизируется радиальное биение режущей поверхности инструмента. Применение центрирующей втулки указанной конструкции позволяет существенно упростить технологический процесс изготовления устройства в целом. Данная возможность связана с расширением допусков биения, которые определяют точность установки инструмента относительно оси вращения, и с исключением ограничений по твердости материала полого вала в интегрированных конструкциях шпинделя.

Тяга может быть выполнена в виде гибкой шпильки, которая устанавливается соосно полому валу. Пружина в этом случае расположена между опорными поверхностями внутренней части опоры качения и тяги. В данном варианте выполнения конструкции за счет гибкости тяги компенсируются радиальные смещения опорной поверхности тяги относительно оси вращения.

Для центрирования разрезной втулки при раскрытии и закрытии патрона во внутреннем канале полого вала втулка выполняется с цилиндрической торцевой частью, размещенной внутри полого вала. Между внешней поверхностью цилиндрической торцевой части разрезной втулки и противолежащей ей поверхностью полого вала равномерно по окружности установлены по меньшей мере три шарика. Шарики размещены в сквозных отверстиях, выполненных в стенке полого вала, и служат центрирующей опорой разрезной втулки при ее возвратно-поступательных перемещениях вдоль полого вала в процессе раскрытия и закрытия патрона.

Разъемное соединение между центрирующей втулкой и полым валом выполняется, например, в виде накидной гайки, соединяющей торцевые части центрирующей втулки и полого вала.

В случае использования шпинделя в составе интегрированной конструкции устройства, включающего в свой состав электропривод вращательного движения инструмента, полый вал снабжается ротором электродвигателя. Ротор устанавливается на участке вала между опорами качения. Статор электродвигателя в данном варианте конструкции шпинделя размещен в неподвижном корпусе соосно полому валу. Данное конструктивное выполнение шпинделя позволяет применять в качестве материала полого вала немагнитные стали, титановые сплавы и бронзы с твердостью HRC<30, поскольку в этом случае долговечность патрона не зависит от твердости полого вала. В частности, полый вал может быть выполнен из стали марки 12Х18Н10Т. Вместе с тем снижаются потери энергии, связанные с самоторможением вращающихся элементов конструкции опор качения и действием переменного магнитного поля при вращении вала, выполненного из магнитных сталей.

В качестве опор качения полого вала могут использоваться радиальные шарикоподшипники.

С целью управления положением зажимного центрирующего патрона при его раскрытии и закрытии в состав устройства может входить толкатель тяги, механически связанной с разрезной втулкой. Управляемый толкатель устанавливается напротив опорной поверхности тяги.

Далее изобретение поясняется описанием конкретных примеров реализации шпинделя с зажимным центрирующим патроном.

На прилагаемых чертежах изображено следующее:

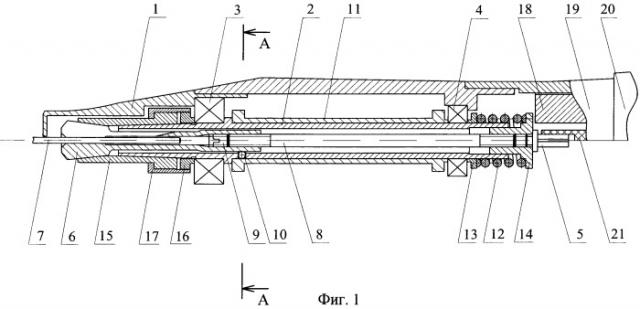

на фиг.1 схематично изображен продольный разрез шпинделя;

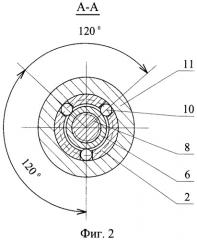

на фиг.2 изображен поперечный разрез шпинделя, показанного на фиг.1 (разрез по плоскости А-А в увеличенном масштабе);

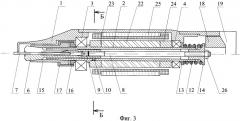

на фиг.3 схематично изображен продольный разрез шпинделя в составе интегрированной конструкции, включающей электродвигатель;

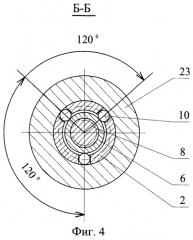

на фиг.4 изображен поперечный разрез шпинделя, показанного на фиг.3 (разрез по плоскости Б-Б в увеличенном масштабе).

Выполненный согласно изобретению шпиндель с зажимным центрирующим патроном, конструкция которого изображена на фиг.1-4, включает в свой состав следующие узлы и элементы.

В неподвижном корпусе 1 шпинделя размещен полый вал 2, установленный на двух опорах качения. В качестве опор используются радиальные шарикоподшипники 3 и 4, воспринимающие осевые нагрузки при раскрытии цангового патрона. Полый вал 2 механически связан с приводом вращательного движения с помощью полумуфты 5. Зажимной центрирующий патрон размещен на торцевом участке полого вала 2 и выполнен в виде разрезной втулки 6 с внешней конической поверхностью и цилиндрической торцевой частью. В разрезной втулке 6 образован осевой канал, предназначенный для установки хвостовика съемного инструмента 7. С разрезной втулкой 6 механически связана тяга, выполненная в виде гибкой шпильки 8, которая размещена соосно полому валу 2. Разрезная втулка 6 установлена с возможностью возвратно-поступательного осевого перемещения относительно полого вала 2. Гибкая шпилька 8 ввинчена в тыльную часть разрезной втулки 6 и застопорена с помощью установочного винта 9.

Между внешней поверхностью цилиндрической торцевой части разрезной втулки 6, размещенной внутри полого вала 2, и противолежащей поверхностью полого вала 2 равномерно по окружности, со смещением 120°, установлены три шарика 10. Перемещение шариков 10 в радиальном направлении ограничено внутренней поверхностью втулки 11, выполняющей функцию балансира. Шарики 10 установлены в сквозных отверстиях, выполненных в стенке полого вала 2. Отверстия по внешней поверхности полого вала 2 заглушены. Стенки отверстий фиксируют положение шариков 10 при возвратно-поступательных перемещениях разрезной втулки 6 вдоль полого вала 2 при раскрытии и закрытии патрона. Пружина 12 зажимного патрона расположена между опорными поверхностями установочного кольца 13, прилегающего к внутреннему кольцу радиального шарикоподшипника 4, и фланца 14 гибкой шпильки 8.

Угловое положение разрезной втулки 6 относительно полого вала 2 устанавливается с помощью центрирующей втулки 15 с двумя внутренними коническими поверхностями, образующими внутренний канал, расширяющийся в осевом направлении к торцевым частям втулки. Внешняя коническая поверхность открытого торцевого участка полого вала 2 контактирует с одной противолежащей внутренней конической поверхностью втулки 15. Внешняя коническая поверхность разрезной втулки 6 контактирует с другой противолежащей внутренней конической поверхностью втулки 15. Положение центрирующей втулки 15 относительно полого вала 2 устанавливается с помощью разъемного соединения, образованного гайкой 16, фиксирующей радиальный шарикоподшипник 3 на полом валу 2, и накидной гайкой 17, опирающейся на кольцевой буртик втулки 15.

С противоположной стороны полого вала 2 относительно разрезной втулки 6 расположен механизм раскрытия зажимного центрирующего патрона. В состав механизма входит управляемый толкатель 18, выполненный в виде подвижной втулки, через которую осуществляется передача усилия раскрытия на опорную поверхность фланца 14 гибкой шпильки 8. Толкатель 18 размещен в корпусе 19 механизма раскрытия патрона.

В качестве привода вращательного движения инструмента в рассматриваемом примере выполнения шпинделя используется электродвигатель 20. Крутящий момент передается на полый вал 2 через полумуфту 5 и полумуфту 21, установленную на валу электродвигателя 20.

Пример выполнения шпинделя в составе интегрированной конструкции (вместе с электродвигателем) изображен на фиг.3 и 4. В отличие от рассмотренного выше примера реализации изобретения (см. фиг.1 и 2) шпиндель включает в свой состав узлы электродвигателя, установленные внутри корпуса 1. Полый вал 2 выполняется из немагнитного материала, например из стали марки 12Х18Н10Т, и служит приводным валом электродвигателя.

Ротор электродвигателя выполнен в виде втулки 22, представляющей собой сборку постоянных магнитов. Втулка 22 установлена соосно полому валу 2 между опорами качения, в качестве которых используются радиальные шарикоподшипники 3 и 4. Положение втулки 22 в осевом направлении относительно шарикоподшипников фиксируется с помощью дистанционирующих колец 23 и 24, которые изготовлены из немагнитного материала с целью исключения намагничивания подвижных деталей опор качения. Кольца 23 и 24 выполняют также функцию балансиров шпинделя. Статор 25 электродвигателя размещен в неподвижном корпусе 1.

В интегрированной конструкции шпинделя приводной электродвигатель входит в состав шпинделя и не является отдельным от шпинделя агрегатом. В этом случае отпадает необходимость в использовании ряда элементов конструкции, обеспечивающих функционирование электродвигателя как отдельного устройства. В частности, из состава привода исключаются опоры качения, корпус, приводной вал и муфта сцепления между валом шпинделя и валом электродвигателя. В рассматриваемом примере выполнения шпинделя вместо полумуфты сцепления, устанавливаемой на торцевом фланце 14 гибкой шпильки 8, используется контргайка 26, с помощью которой фиксируется положение фланца 14 на шпильке 8.

В остальном состав шпинделя аналогичен конструкции, показанной на фиг.1 и 2 чертежей. Шпиндель содержит разрезную втулку 6 с внешней конической поверхностью. Съемный инструмент 7 устанавливается в осевом канале разрезной втулки 6. Гибкая шпилька 8 закреплена в разрезной втулке 6 и застопорена с помощью установочного винта 9.

Между внешней поверхностью цилиндрической торцевой части разрезной втулки 6, размещенной внутри полого вала 2, и противолежащей поверхностью полого вала 2 равномерно по окружности установлены три шарика 10 (см. фиг.4). Пружина 12 механизма раскрытия-закрытия патрона расположена между опорными поверхностями установочного кольца 13, прилегающего к внутреннему кольцу радиального шарикоподшипника 4, и фланца 14 гибкой шпильки 8. Разрезная втулка 6 центрируется относительно полого вала 2 с помощью центрирующей втулки 15. Положение центрирующей втулки 15 фиксируется разъемным соединением, образованным между гайкой 16, фиксирующей радиальный шарикоподшипник 3 на полом валу 2, и накидной гайкой 17, опирающейся на кольцевой буртик втулки 15.

Механизм раскрытия-закрытия зажимного центрирующего патрона включает в свой состав управляемый толкатель, выполненный в виде подвижной втулки 18. С помощью толкателя осуществляется передача усилия раскрытия на опорную поверхность фланца 14 гибкой шпильки 8. Подвижная втулка 18, выполняющая функцию толкателя, размещена в корпусе 19 механизма раскрытия-закрытия патрона.

Работа шпинделя, конструкция которого изображена на фиг.1 и 2 чертежей, осуществляется следующим образом.

Заданный уровень радиального биения режущей кромки инструмента обеспечивается путем регулировки в процессе монтажа шпинделя взаимного углового положения полого вала 2 разрезной втулки 6 и центрирующей втулки 15 за счет образования контакта между сопрягаемыми коническими поверхностями данных элементов конструкции. Для подбора требуемого взаимного положения полого вала 2, разрезной втулки 6 и центрирующей втулки 15 используется эталонный регулировочный инструмент. Центрирование цилиндрической части разрезной втулки 6, находящейся в канале полого вала 2, производится при раскрытии и закрытии патрона по посадке с гарантированным зазором с помощью центрирующего пояса, образованного шариками 10. За счет равномерного размещения шариков 10 по окружности между внешней цилиндрической поверхностью разрезной втулки 6 и противолежащей поверхностью полого вала 2 втулка 6 центрируется относительно оси вращения вала в процессе раскрытия-закрытия патрона.

Фиксация выбранного взаимного положения полого вала 2 и центрирующей втулки 15 осуществляется с помощью накидной гайки 17, которая навинчивается на гайку 16. Под действием осевого усилия, передаваемого от накидной гайки 17 к центрирующей втулке 15 через кольцевой буртик втулки, внутренняя коническая поверхность втулки 15 прижимается к внешней конической поверхности открытого торцевого участка полого вала 2. Фиксация выбранного взаимного положения разрезной втулки 6 и центрирующей втулки 15 производится с помощью пружины 12. Следует отметить, что процесс центрирования оси эталонного регулировочного инструмента осуществляется без переборки деталей шпинделя.

Раскрытие патрона производится путем приложения осевого усилия к толкателю механизма раскрытия зажимного центрирующего патрона. При воздействии давления перемещаемой втулки 18 на опорную поверхность фланца 14 происходит перемещение гибкой шпильки 8, выполняющей функцию тяги механизма раскрытия-закрытия патрона. Гибкая шпилька 8 перемещается в осевом направлении, выталкивая разрезную втулку 6 к торцевому участку полого вала 2 со стороны размещения инструмента 7. В результате данного перемещения ослабляется радиальное усилие, действующее на каждый лепесток разрезной втулки 6 в направлении к оси симметрии хвостовика съемного рабочего инструмента.

При осевом перемещении гибкой шпильки 8 вместе с втулкой 6 положение центрирующей втулки 15 остается неизменным относительно полого вала 2, которое было предварительно зафиксировано с помощью накидной гайки 17. В случае приложения усилий в различных направлениях, возникающих при установке хвостовика съемного инструмента 7 в установочный канал разрезной втулки 6 и стремящихся повернуть втулку относительно полого вала 2, происходит поворот относительно оси вращения всего узла в целом (шпинделя), установленного в шарикоподшипниках 3 и 4. При этом поворот шпинделя происходит без вращения разрезной втулки 6 относительно полого вала 2.

Возникающее вращательное движение шпинделя связано с тем, что для поворота разрезной втулки 6 относительно полого вала 2 втулке 6 требуется преодолеть силу трения скольжения, возникающую на опорных поверхностях установочного кольца 13 и фланца 14 гибкой шпильки 8 вследствие действия реакции сжатой пружины 12. Данное усилие в несколько раз превышает силу сопротивления вращению полого вала 2 в опорах качения (шарикоподшипниках 3 и 4). В результате этого взаимное угловое положение разрезной втулки 6 и полого вала 2 остается неизменным.

После установки хвостовика съемного инструмента 7 в осевом канале разрезной втулки 6 снимается усилие прижатия толкателя (подвижной втулки 18) к опорной поверхности фланца 14. Сжатая пружина 12 растягивается в исходное сжатое состояние, при котором под действием реакции сжатых витков пружины между опорными поверхностями фланца 14 и установочного кольца 13 возникает осевое усилие, стремящееся втянуть коническую часть разрезной втулки 6 в полый вал 2 вдоль сопрягаемых конических поверхностей разрезной втулки 6 и центрирующей втулки 15. В результате контакта противолежащих конических поверхностей втулки 6 и центрирующей втулки 15 возникает радиальная сила, действующая на каждый лепесток разрезной втулки, которая обеспечивает требуемое усилие зажима хвостовика съемного инструмента 7 в патроне шпинделя.

Передача крутящего момента на полый вал 2 и разрезную втулку 6, в осевом канале которой установлен хвостовик съемного инструмента 7, обеспечивается с помощью муфты сцепления, состоящей из двух полумуфт 5 и 21. Первая полумуфта 5 установлена на фланце 14, который механически связан через гибкую шпильку 8 с цилиндрической торцевой частью разрезной втулки 6. За счет действия сил трения, действующих в закрытом положении патрона между контактирующими коническими поверхностями разрезной втулки 6 и центрирующей втулки 15, крутящий момент передается на рабочий инструмент 7. Вторая полумуфта 21 закреплена на приводном валу электродвигателя 20, который в рассматриваемом примере реализации изобретения является отдельным агрегатом и не входит в состав шпинделя.

Работа шпинделя, соответствующего второму примеру реализации изобретения, конструкция которого изображена на фиг.3 и 4 чертежей, осуществляется аналогичным образом. Отличия в работе данного варианта конструкции шпинделя заключаются в следующем.

Вследствие использования интегрированной конструкции шпинделя полый вал 2 выполняет функцию приводного вала. Крутящий момент создается непосредственно самим полым валом 2, который является валом встроенного в корпус 1 электродвигателя. Ротором электродвигателя служит втулка 22, представляющая собой сборку постоянных магнитов, которая закреплена на полом валу 2 между опорами качения (шарикоподшипниками 3 и 4). Положение втулки 22 в осевом направлении на поверхности полого вала 2 фиксируется с помощью дистанционирующих колец 23 и 24, выполненных из немагнитного материала. Кольца 23 и 24 выполняют также функцию балансиров шпинделя.

За счет использования в интегрированной конструкции шпинделя полого вала 2 и дистанционирующих колец 23 и 24, выполненных из немагнитных материалов, предотвращается возможность намагничивания подвижных частей шарикоподшипников 3 и 4. В этом случае исключаются потери энергии, связанные с самоторможением контактирующих деталей в опорах качения. Кроме того, уменьшаются потери энергии, связанные с возникновением токов Фуко в деталях шпинделя под действием переменного магнитного поля. Такое поле возникает при вращении вала, выполненного из ферромагнитного материала.

В данном варианте конструкции шпинделя отсутствует необходимость в использовании муфт сцепления, поскольку приводной вал (полый вал 2) механически связан с разрезной втулкой 6 при закрытом положении зажимного центрирующего патрона через центрирующую втулку 15.

Проведенные испытания шпинделя с зажимным центрирующим патроном подтвердили возможность снижения радиального биения режущей кромки рабочего съемного инструмента при одновременном снижении требований к точности механической обработки большей части деталей шпинделя. Заданные требования по биению режущей кромки инструмента обеспечиваются за счет подбора взаимного углового положения центрирующей втулки 15, разрезной втулки 6 и полого вала 2. Допуски на радиальные биения соответствующих элементов конструкции расширяются почти в три раза. При этом исключаются требования по высокой точности механической обработки внутренней поверхности полого вала. Вал шпинделя может быть изготовлен из материала с величиной твердости HRC<30..

В случае использования интегрированной с электродвигателем конструкции шпинделя практически исключаются потери энергии, обусловленные самоторможением вращающихся деталей опор качения вследствие их намагничивания. Вместе с тем снижаются потери энергии, связанные с возникновением токов Фуко в деталях шпинделя. Данный эффект достигается за счет обеспечения возможности использования немагнитных материалов в качестве конструкционного материала деталей, расположенных вблизи от ротора электродвигателя.

1. Шпиндель с зажимным центрирующим патроном, содержащий полый вал, установленный на опорах качения в неподвижном корпусе и механически связанный с приводом вращательного движения, тягу и пружину механизма раскрытия-закрытия патрона, зажимной центрирующий патрон размещен на торцевом участке полого вала и выполнен в виде механически связанной с тягой разрезной втулки с внешней конической поверхностью и осевым каналом, предназначенным для установки хвостовика съемного инструмента, а разрезная втулка установлена с возможностью возвратно-поступательного осевого перемещения относительно полого вала, отличающийся тем, что он содержит дополнительную центрирующую втулку, закрепленную на торцевом участке полого вала с помощью разъемного соединения, при этом внутренние поверхности торцевых частей центрирующей втулки выполнены в форме двух конических поверхностей, образующих внутренний канал центрирующей втулки, расширяющийся к ее торцевым частям, причем внешняя поверхность торцевого участка полого вала выполнена в форме конической поверхности, контактирующей с прилегающей к ней одной внутренней конической поверхностью центрирующей втулки, а внешняя коническая поверхность разрезной втулки контактирует с противолежащей другой внутренней конической поверхностью центрирующей втулки.

2. Шпиндель по п.1, отличающийся тем, что тяга выполнена в виде гибкой шпильки, установленной соосно полому валу, при этом пружина механизма раскрытия-закрытия зажимного центрирующего патрона расположена между опорными поверхностями внутреннего кольца опоры качения и тяги.

3. Шпиндель по п.1, отличающийся тем, что разрезная втулка выполнена с цилиндрической торцевой частью, размещенной внутри полого вала, причем между внешней поверхностью цилиндрической торцевой части разрезной втулки и противолежащей поверхностью полого вала равномерно по окружности установлены по меньшей мере три шарика, при этом шарики размещены в сквозных отверстиях, выполненных в стенке полого вала.

4. Шпиндель по п.1, отличающийся тем, что разъемное соединение между центрирующей втулкой и полым валом выполнено в виде накидной гайки, соединяющей торцевые части центрирующей втулки и полого вала.

5. Шпиндель по п.1, отличающийся тем, что он снабжен ротором электродвигателя, установленным на участке полого вала между опорами качения, при этом статор электродвигателя размещен в неподвижном корпусе соосно полому валу.

6. Шпиндель по п.1, отличающийся тем, что опоры качения выполнены в виде шарикоподшипников.

7. Шпиндель по п.1, отличающийся тем, что он содержит управляемый толкатель, расположенный напротив опорной поверхности тяги.