Способ правки шлифовального круга

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для автоматизации технологических процессов шлифования, в частности при правке шлифовальных кругов. Правку осуществляют в несколько проходов с сообщением шлифовальному кругу вращения, а правящему инструменту - продольного перемещения вдоль образующей поверхности круга. После каждого продольного перемещения правящему инструменту сообщают поперечное перемещение, величину которого выбирают в зависимости от характера износа рабочей поверхности. После чего производят выхаживание шлифовального круга. В качестве сигнала, характеризующего процесс правки, используют звуковой сигнал, амплитуду которого определяют в каждом из проходов. Время окончания правки определяют по достижении амплитуды звукового сигнала величины уставки А'З, которую устанавливают перед началом правки по предварительно выправленному шлифовальному кругу. Выхаживание круга производят без съема абразива. В результате повышается производительность процесса правки и уменьшается расход шлифовального и правящего инструментов. 2 ил.

Реферат

Изобретение относится к машиностроению и станкостроению и предназначено для автоматизации технологических процессов на шлифовальных станках.

Известен способ правки шлифовального круга (см. Терган B.C. Плоское шлифование // Учеб. пособие для проф. и техн. училищ. Изд. 2-е, перераб. и доп. - М.: Высш. школа, 1974. - С.184-194), при котором требуемая форма и режущая способность обеспечиваются обтачиванием круга алмазным правящим инструментом.

Недостатком данного способа является то, что процесс правки шлифовального круга не контролируется, снимаемый припуск назначается по справочным материалам, не отвечающим реальному состоянию поверхности круга, что приводит к большому расходу абразивного материала в процессе правки и износу правящего инструмента.

Наиболее близким способом того же назначения к заявленному изобретению является способ правки шлифовального круга (см. пат. RU 02160659, С2 20001220, Р Ф, МПК В24В 53/04, 2000 г.), в котором правку осуществляют в несколько проходов, с сообщением шлифовальному кругу вращения, а правящему инструменту продольного перемещения вдоль образующей круга, после каждого продольного перемещения инструменту сообщают поперечное перемещение, величину которого выбирают в зависимости от характера износа рабочей поверхности, при этом перед правкой на торцы круга наносят электропроводящие слои, а на черновом этапе осуществляют фиксацию момента касания правящим инструментом электропроводящего слоя на торце круга, имеющем наименьший износ диаметра, и прекращают черновой этап, при этом при фиксации момента касания электропроводящего слоя на торце круга, имеющем наибольший износ диаметра, этап черновой правки прекращают.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится необходимость специальной доработки шлифовального круга для нанесения электропроводящего слоя и встраивания датчиков и блока управления на правящем инструменте, что ограничивает универсальность способа, а также отсутствие надежного контроля глубины снимаемого слоя абразива при правке.

Сущность изобретения заключается в следующем. С целью повышения качества правки управление производят путем измерения параметров звукового сигнала, возникающего в процессе правки шлифовального круга.

Технический результат - повышение производительности процесса правки и уменьшение расхода шлифовального круга и правящего инструмента.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе правки круга, включающем правку в несколько проходов с сообщением шлифовальному кругу вращения, а правящему инструменту продольного перемещения вдоль образующей поверхности круга, при этом после каждого продольного перемещения инструменту сообщают поперечное перемещение, величину которого выбирают в зависимости от характера износа рабочей поверхности, характеризующего процесс правки, особенность заключается в том, что в качестве сигнала, характеризующего процесс правки, используют звуковой сигнал, определяют амплитуду звукового сигнала АЗ в каждом из проходов при снятии слоя абразива со шлифовального круга с заданной глубиной, при достижении амплитудой определенного значения уставки А'З, за которую принимается амплитуда звукового сигнала выправленного круга, правку прекращают и осуществляют выхаживание круга без съема абразива.

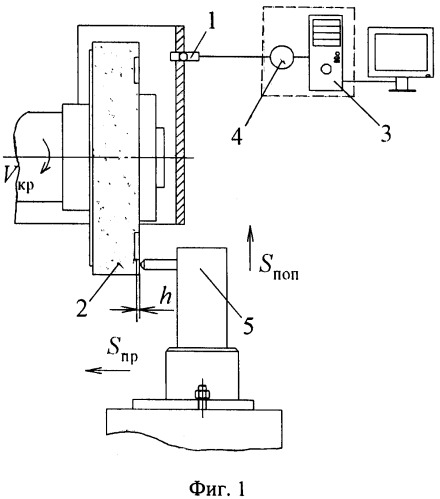

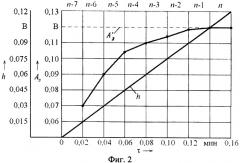

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата: фиг.1 дана блок-схема реализации способа; на фиг.2 представлен график изменения амплитуды звукового давления АЗ и глубины снимаемого слоя абразива h от времени правки.

Способ управления процессом правки шлифовального круга осуществляют по схеме, представленной на фиг.1.

Преобразователь звуковых сигналов (микрофон) 1 устанавливается в кожух шлифовального круга 2, который контактирует с правящим инструментом 5. Преобразователь 1 электрически связан с компьютером 3 посредством аналогово-цифрового преобразователя звуковых сигналов (звуковой карты) 4. Амплитуда звуковых колебаний, возникающих в процессе правки, регистрируется преобразователем 1 и преобразуется в электрический сигнал, который передается в компьютер 3, где сравнивается величиной уставки А'З амплитуды звуковых сигналов.

Перед началом обработки шлифовальный круг правят, измеряя величину амплитуды звукового давления АЗ, которая принимается за уставку А'З. Шлифовальный круг 2 с изношенной рабочей поверхностью устанавливают в шпиндель станка и вращают со скоростью Vкр. Правящий инструмент 5 перемещают вдоль образующей поверхности круга 2 с продольной подачей Sпр и в радиальном направлении с поперечной подачей Sпоп. За счет этих движений (Vкр, Sпp, Sпоп) производят правку - удаление слоя абразива h на рабочей поверхности круга (фиг.1). При этом от прохода к проходу возрастает амплитуда звукового сигнала, которая регистрируется с помощью преобразователя 1, и преобразовывается в цифровой сигнал и передается в компьютер 3, где сравнивается с величиной уставки А'З. При достижении амплитуды сигнала величины уставки А'З амплитуды зукового сигнала правку прекращают и осуществляют выхаживание круга без съема абразива.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию «новизна».

Достижение технического результата подтверждено экспериментально на станке 3Е711В. Перед шлифованием каждой заготовки из стали 50ХГФА производили правку шлифовального круга характеристики 25А25НТ16Б. Окружная скорость круга при шлифовании и правке Vk=35 м/с. Заготовки шлифовали с постоянным съемом припуска z=0,16 мм при скорости врезной подачи Vs=0,60 мм/мин. Шлифование заготовки и правку круга производили с подачей 3%-ой СОЖ Аквол-6.

Правку круга производили алмазом в оправе АД-3. Режим правки: Sпр=1,0 м/мин; St=0,015 мм/дв.ход; h=0,12 мм.

Регистрацию амплитуды звукового сигнала при правке круга производили на частоте 440 Гц. Амплитуду звукового сигнала АЗ измеряли по амплитудному значению эффективного напряжения исследуемого звукового сигнала.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата: на фиг.2 приведен график изменения во времени τ амплитуды звукового сигнала АЗ и глубины h снимаемого слоя абразива в пределах одного цикла правки, характеризующие сущность описываемого способа.

Предлагаемый способ управления процессом правки включает регистрацию амплитуды звукового сигнала на протяжении каждого из n проходов правки (фиг.2). Как видно из фиг.2, от прохода к проходу с постоянной глубиной h снимаемого слоя абразива амплитуда звукового сигнала увеличивается, что свидетельствует о восстановлении режущей способности шлифовального круга. Данная закономерность, как показали предварительные экспериментальные исследования, прослеживается независимо от того, с какой глубиной h снимаемого слоя абразива производится правка. При достижении уставки А'З амплитуды звукового сигнала, соответствующей выправленному кругу, подачу правящего инструмента на глубину снимаемого слоя абразива прекращают и осуществляют выхаживание круга без съема абразива. Количество проходов при выхаживании определяется требованиями к качеству шлифованной поверхности деталей.

Таким образом, в результате использования предлагаемого технического решения создается возможность управления процессом правки шлифовального круга, повышается производительность и качество правки, а также снижается расход шлифовальных кругов.

Способ правки шлифовального круга, включающий правку в несколько проходов с сообщением шлифовальному кругу вращения, а правящему инструменту - продольного перемещения вдоль образующей поверхности круга, при этом после каждого продольного перемещения инструменту сообщают поперечное перемещение, величину которого выбирают в зависимости от характера износа рабочей поверхности, а также выхаживание шлифовального круга, отличающийся тем, что в качестве сигнала, характеризующего процесс правки, используют звуковой сигнал, амплитуду которого определяют в каждом из проходов при снятии слоя абразива со шлифовального круга, а время окончания правки определяют по достижении амплитуды звукового сигнала величины уставки А'З, которую устанавливают перед началом правки по предварительно выправленному шлифовальному кругу, и производят выхаживание круга без съема абразива.