Пресс-форма малоотходная и способ получения деталей с ее помощью

Иллюстрации

Показать всеИзобретение относится к области конструирования пресс-форм для изготовления резинотехнических изделий по малоотходной технологии методом литья-штамповки, а также к способу изготовления деталей на данной пресс-форме. Техническим результатом заявленного изобретения является получение детали с минимальными отходами и трудозатратами и оптимизация режимов ее изготовления. Технический результат достигается в пресс-форме, состоящей из 4 или более плит, из которых одна плита с литниками является камерой для загрузки резиновой смеси, другая - плитой-плунжером, а в остальных плитах располагаются части гнезд, оформляющие изделия, и при необходимости плита для съема изделий со знаков. При этом плиту с загрузочной камерой и плиту-плунжер изготавливают с возможностью их одновременного отсоединения от остальных плит пресс-формы. На нижней части плиты с загрузочной камерой выполняют части гнезд с бóльшим объемом, чем части гнезд в верхней плите пресс-формы. 2 н. и 4 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области конструирования пресс-формы для изготовления резинотехнических изделий по малоотходной технологии методом литья-штамповки, а также к способу изготовления деталей на данной пресс-форме.

Известна конструкция пресс-формы для получения изделий из резины методом литья-штамповки, имеющая камеру и плунжер, на поверхности которых расположены части гнезд изготавливаемых деталей по патенту RU №870176, Кл. В29Н 5/00, 10.07.1981 г. Однако в данной пресс-форме невозможно получать объемные изделия сложной формы. Наиболее близким решением является пресс-форма по патенту RU 2188759, Кл. В29С 35/02, 2001 г.

К существенным недостаткам данной конструкции следует отнести большую трудоемкость сбора и извлечения облоя резины для повторного его использования, возможность попадания подвулканизованного облоя в заготовку из сырой резины, а также ограниченную возможность по варьированию режимов вулканизации деталей. Это связано с тем, что сырая резина, заложенная в загрузочную камеру, контактирует с нагретой до температуры вулканизации плитой-плунжером. Поэтому время литья и перезарядки, включая время, затраченное на сбор и извлечение облоя, должно быть менее времени подвулканизации резины при данной температуре.

Целью предлагаемого изобретения является не только получение детали с минимальными отходами и трудозатратами, но и оптимизация режимов ее изготовления.

Поставленная задача достигается тем, что в пресс-форме, состоящей из 4 или более плит, одна плита имеет камеру для загрузки резиновой смеси и литники, другая является плитой-плунжером, а в остальных плитах располагаются части гнезд, оформляющие изделия, а при необходимости плита для съема изделий.

Плиту с загрузочной камерой и плиту-плунжер изготавливают с возможностью их одновременного отсоединения от остальных плит пресс-формы, при этом на нижней части плиты с камерой выполнены части гнезд с бóльшим объемом, чем части гнезд, изготовленные в верхней плите пресс-формы.

Плиту-плунжер и плиту с загрузочной камерой изготавливают таким образом, чтобы между дном камеры и вершиной плунжера оставался зазор и/или на дне камеры, и/или на вершине плунжера выполняют углубления, которые соединяют между собой литниковые каналы одного гнезда пресс-формы с каналами других гнезд и/или литниковые каналы одного гнезда между собой.

В плите с камерой для загрузки резиновой смеси и/или в плите-плунжере выполнены каналы для их термостатирования и/или на верхней части плунжера выполнены углубления или оребрения.

Для заполнения загрузочной камеры резиновой смесью в плите-плунжере выполнен канал, снабженный обратным клапаном, или канал, запирающийся заглушкой, расположенной на верхней плите.

Способ изготовления деталей по малоотходной технологии, по которому после заполнения резиновой смесью гнезд пресс-формы плита с камерой выводится из зоны смыкания пресса, где в камеру плиты затем помещается заготовка из сырой резины, отличается тем, что одновременно с ней из зоны смыкания пресса выводится и плита-плунжер.

Отличительными признаками предложенной пресс-формы от прототипа является то, что:

1) из зоны смыкания после заполнения гнезд пресс-формы выводится одновременно плита с загрузочной камерой и плита-плунжер; температура плит и облоя при этом ниже температуры вулканизации, что позволяет не извлекать облой из загрузочной камеры, а просто добавить заготовку из сырой резины; в пресс-форме прототипа резиновая заготовка контактирует с нагретой до температуры вулканизации плитой-плунжером, поэтому для дальнейшего использования облоя его необходимо извлечь и охладить во избежание подвулканизации;

2) поддержание постоянной температуры в плите с загрузочной камерой и плите-плунжере, а также за счет углублений, выполненных на их поверхности и соединяющих между собой литниковые каналы гнезд пресс-формы, процесс литья резины облегчился и стал более контролируемым;

3) появилась возможность выбора наиболее оптимальной температуры вулканизации деталей, так как резиновая заготовка не контактирует с нагретой до температуры вулканизации плитой-плунжером.

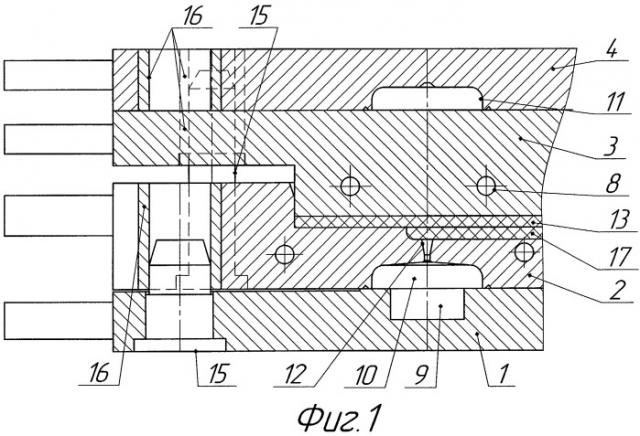

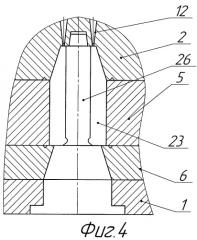

Сущность изобретения поясняется чертежами 1-7. На фиг.1 показан продольный разрез пресс-формы для изготовления монолитной детали из резины, на фиг.2 и 3 показан продольный разрез формы для изготовления конического двухвтулочного резинометаллического шарнира, на фиг.4 - защитного колпачка.

На фиг.5-7 приведена схема, объясняющая способ изготовления деталей в пресс-форме, изображенной на фиг.1.

На нижней плите 1 пресс-формы (фиг.1) изготавливаются нижние части гнезд 9, а на плите с загрузочной камерой 2 верхние части гнезд 10 с литниками 12. Объем гнезд 10 должен быть больше объема гнезд 11, которые полностью повторяют форму изделия и располагаются на верхней плите пресс-формы 4, в то время как конфигурация гнезд 10 не обязательно должна полностью совпадать с конфигурацией изделия. На дне камеры и/или на вершине плунжера выполняются углубления 17, которые соединяют между собой литниковые каналы одного гнезда пресс-формы с каналами других гнезд и/или литниковые каналы одного гнезда между собой. По окружности плиты с загрузочной камерой для загрузки резиновой смеси, а также в плите-плунжере могут быть изготовлены каналы 8, по которым прокачивается жидкость с заданной температурой, обеспечивающая необходимую температуру заготовки из резиновой смеси 13. Сопряжение всех частей пресс-формы происходит за счет колонок 15 и втулок 16.

Пресс-форма работает следующим образом: плита-плунжер 3 и плита с загрузочной камерой 2 по направляющим выводятся из зоны смыкания пресса 24 (фиг.5), после чего они размыкаются и в камеру плиты 2 закладывается заготовка из резиновой смеси 13, затем плиты вновь соединяются между собой и подаются в зону смыкания пресса, пресс закрывается. Под действием усилия, созданного прессом 24, резина продавливается через литниковые каналы 12 и оформляет заготовку детали 22 (фиг.6). После окончания цикла литья пресс 24 размыкается, и плита с загрузочной камерой 2 вместе с плитой-плунжером 3 выводятся из зоны смыкания пресса 24 (фиг.7). В камеру плиты 2 закладывают новую порцию резины 13 (фиг.5). Прессовый узел вновь смыкают, деталь оформляется частями гнезд 9 и 11. При завершении процесса вулканизации плиты 1 и 4 пресс-формы размыкаются, вулканизованная деталь 23 (фиг.5) извлекается из гнезд, а цикл изготовления деталей повторяется вновь.

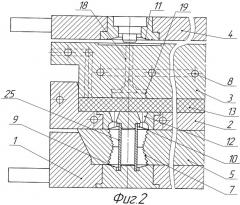

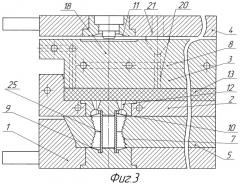

На фиг.2 и 3 приведен продольный разрез пресс-формы для производства резинометаллического шарнира.

Пресс-форма работает следующим образом:

после закрепления ее на прессе плита с камерой для загрузки резиновой смеси 2 и плита-плунжер 4 пресс-формы выводятся из зоны смыкания пресса и за счет жидкости, прокачиваемой по каналам 8, доводятся до заданной температуры. В это время пресс закрывается, и остальные части пресс-формы, состоящие из нижней 1, средней 5 и верхней 4 плит, прогреваются до температуры вулканизации. При окончании прогрева частей пресс-формы, оставшихся в прессе, в плиту 2 через канал 18 (фиг.2), снабженный обратным клапаном 19, или канал 20 (Фиг.3), запирающийся заглушкой 21, расположенной на верхней плите 4, загружается необходимое количество резины 13. После открытия пресса в гнезда 9 и 7 нижней 1 и средней 5 плит закладывается арматура 25. При завершении данной операции плита 2

совместно с плитой-плунжером перемещаются в зону смыкания пресса и прессовый узел закрывается. В результате усилий, создаваемых прессом, резина через литники 12 заполняет гнезда пресс-формы, оформленные вставками 7, 9 и 10. После завершения процесса литья пресс открывается, и плита с загрузочной камерой и плитой-плунжером вновь выводятся из зоны смыкания пресса. После этого пресс закрывается. За счет избыточного количества резины (так как объем гнезд 10 больше объема гнезд 11) в гнездах создается давление, необходимое для получения качественного вулканизованного изделия. После завершения процесса вулканизации пресс открывается, и детали выгружаются из гнезд пресс-формы и цикл изготовления повторяется вновь.

На фиг.4 приведен продольный разрез пресс-формы для производства колпачка, которая отличается от пресс-форм, изображенных на фиг.1 и 2, тем, что имеет плиту съема 6, с помощью которой снимают детали 23 со знаков 26, а в плите с загрузочной камерой 2 и плите-плунжере 3 не выполнены каналы для термостатирования. Способ производства деталей в пресс-форме, изображенной на фиг.4, аналогичен для пресс-формы, изображенной на фиг.1.

1. Пресс-форма, состоящая из 4 или более плит, из которых одна плита с литниками является камерой для загрузки резиновой смеси, другая - плитой-плунжером, а в остальных плитах располагаются части гнезд оформляющие изделия, и при необходимости плита для съема изделий со знаков, отличающаяся тем, что плиту с загрузочной камерой и плиту-плунжер изготавливают с возможностью их одновременного отсоединения от остальных плит пресс-формы, при этом на нижней части плиты с загрузочной камерой выполняют части гнезд с большим объемом, чем части гнезд в верхней плите пресс-формы.

2. Пресс-форма по п.1, отличающаяся тем, что плиту-плунжер и плиту с загрузочной камерой изготавливают таким образом, чтобы между дном камеры и вершиной плунжера оставался зазор и/или на дне камеры, и/или на вершине плунжера выполняют углубления, которые соединяют между собой литниковые каналы одного гнезда пресс-формы с каналами других гнезд, и/или литниковые каналы одного гнезда между собой.

3. Пресс-форма по п.1 или 2, отличающаяся тем, что в плите с загрузочной камерой и/или в плите-плунжере выполнены каналы для термостатирования данных плит и/или на верхней части плиты-плунжера выполнены углубления или оребрения.

4. Пресс-форма по п.1 или 2, отличающаяся тем, что в плите-плунжере изготовлен канал, снабженный обратным клапаном.

5. Пресс-форма по п.1 или 2, отличающаяся тем, что в плите-плунжере изготовлен канал, запирающийся заглушкой, расположенной на верхней плите.

6. Способ изготовления деталей по малоотходной технологии, по которому после проведения процесса заливки гнезд пресс-формы плита с загрузочной камерой пресс-формы выводится из зоны смыкания пресса, где в нее затем помещается заготовка из сырой резины, отличающийся тем, что одновременно с ней из зоны смыкания пресса выводится и плита-плунжер.