Способ получения ультра-нанодисперсного порошка оксида переходного металла или смеси оксидов переходных металлов

Иллюстрации

Показать всеИзобретение может быть использовано в порошковой металлургии для получения ультра-нанодисперсных порошков оксидов переходных металлов. В исходный раствор вводят сажу при соотношении (в пересчете на оксид металла) оксид металла:сажа=1:(3÷7). Осуществляют нейтрализацию кислого раствора соединения переходного металла или раствора смеси кислых соединений переходных металлов до рН 7,0-8,0. Отделяют примесные соли от полученного гидроксида металла или от смеси полученных гидроксидов металлов. Затем обрабатывают полученный гидроксид металла или смесь гидроксидов металлов микроволновым излучением с частотой в интервале 2450-3000 МГц при мощности 600-700 Вт. Изобретение позволяет увеличить удельную поверхность порошковых материалов, снизить размер частиц, сократить время процесса синтеза и снизить энергетические затраты. 2 ил.

Реферат

Изобретение относится к области порошковой металлургии, в частности к способам получения ультра-нанодисперсных порошков оксидов переходных металлов.

Известен способ получения нанодисперсных порошков, в частности диоксида титана, с использованием в качестве исходных органических соединений соответствующего металла (Патент РФ №2252817, МКИ B01J 19/08, 2005 год).

Недостатком известного способа является сложность технологии получения. Известный способ включает подачу исходного вещества в парообразном состоянии в область СВЧ-разряда и нагрев плазмообразующего азота, что требует значительных энергетических затрат. Кроме того, выделяются газообразные органические соединения, требующие их улавливания.

Наиболее близким к предлагаемому способу является способ получения поверхностно-активного оксида титана (патент США №6919029, МКИ C02F 1/28, 2005) (прототип). Способ включает кипячение руды (ильменит) при температуре 100°С в серной кислоте, выщелачивание водой или слабой серной кислотой с образованием сульфатов титана и железа. Далее проводят охлаждение, кристаллизацию с образованием нерастворимых сульфатов железа, которые выводят в виде осадка, а оксисульфат титана обрабатывают гидроксидом натрия при рН~7 и подвергают гидролизу и кипячению в течение двух часов или дольше при температуре 50-180°С до образования осадка, который представляет собой оксид титана со структурой анатаза. Полученный осадок дробят и просеивают до получения среднего размера частиц 150 µm. В случае необходимости получения оксида титана со структурой рутила осадок кальцинируют на воздухе при температуре 700-1000°С.

Недостатком известного способа получения порошка оксида титана является длительность процесса за счет наличия операции выпаривания растворов и в случае получения рутила - отжига осадка при высоких температурах (до 1000°С), что в свою очередь обусловливает и большую энергоемкость процесса.

Таким образом, перед авторами стояла задача разработать способ получения ультрананодисперсного порошка оксида переходного металла или смеси оксидов переходных металлов с высокой удельной поверхностью, который бы позволил сократить время процесса получения и снизить энергетические затраты.

Поставленная задача решена в предлагаемом способе получения ультрананодисперсного порошка оксида переходного металла или смеси оксидов переходных металлов, включающем нейтрализацию кислого раствора соединения переходного металла или раствора смеси кислых соединений переходных металлов, отделение примесных солей от полученного гидроксида металла или от смеси полученных гвдроксидов металлов и последующую обработку полученного гидроксида металла или смеси гидроксидов металлов, в котором предварительно в исходный раствор вводят сажу при соотношении оксид металла: сажа=1:3÷7, а затем осуществляют нейтрализацию до рН, равного 7,0-8,0, с последующей обработкой микроволновым излучением с частотой в интервале 2450-3000 МГц при мощности 600-700 Вт.

В настоящее время из патентной и научно-технической литературы не известен способ получения ультрананодисперсного порошка оксида переходного металла или смеси оксидов переходных металлов путем осаждения из кислого раствора соли соответствующего металла с последующей обработкой микроволновым излучением в предлагаемом интервале частот и мощности в присутствии предварительно введенной в исходный раствор сажи.

В предлагаемом техническом решении нейтрализацию кислой соли соответствующего металла и последующее осаждение гидроксида осуществляют в присутствии инертного адсорбента, в качестве которого авторы предлагают использовать тонкодисперсную ацетиленовую сажу с удельной поверхностью 18-20 м2/г. Как было установлено авторами, свежеосажденные гидроксиды переходных металлов IVa группы (Ti, Zr, Hf) поглощают электромагнитную энергию и способны к саморазогреву от 200 до 400°С. Проведенные исследования позволили сделать вывод, что при предварительном введении в исходный кислый раствор переходного металла сажи способствует при последующей обработке влажных осадков микроволновым излучением повышению температуры саморазогрева до 700-1000°С, что позволяет получить оксиды металлов с высокой температурой формирования кристаллической структуры и обусловливает получение порошков наноразмера с высокоразвитой удельной поверхностью.

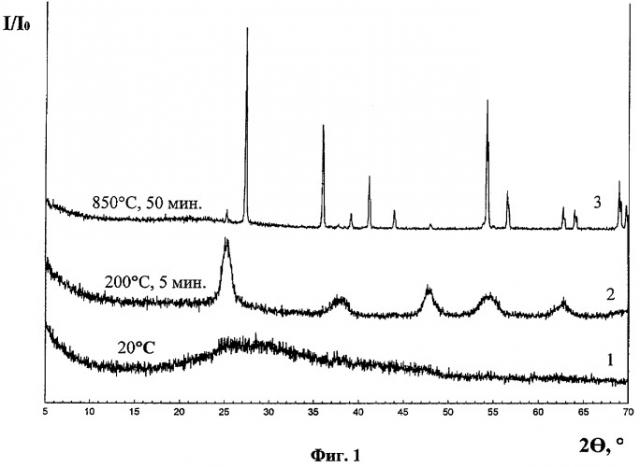

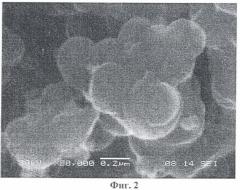

Следствием свежеосажденных гидратов является сначала испарение свободной воды, а затем удаление гидратированной влаги, входящей в их состав, что ведет к образованию оксида металла порошкообразного вида. Повышение температуры саморазогрева, обусловленное проведением процесса в присутствии сажи, способствует более полному удалению гидратированной влаги и увеличению удельной поверхности конечного продукта. На фиг.1 приведены дифрактограммы образования оксида титана структуры рутил в зависимости от температуры и времени выдержки, а именно кривая 1 характеризует гидратированный титан аморфной структуры, кривая 2 соответствует началу формирования оксида титана, кривая 3 отражает образование оксида титана структуры рутил. Например, для получения оксида титана рутильной модификации необходимо проводить обработку электромагнитным полем при температуре ≈700°С, которая может быть достигнута путем саморазогрева при проведении процесса в присутствии необходимого количества ацетиленовой сажи (фиг.1). В результате получают нанодисперсный порошок оксида титана с удельной поверхностью 222 м2/г и размером частиц менее 50 нм. На фиг.2 приведено электронное микроскопическое изображение этого порошка, сделанное на сканирующем электронном микроскопе JSM-5900L V фирмы JEOL. На микрофотографии оксида титана видно, что порошок состоит из агломератов округлой формы, которые в свою очередь формируются из более мелких частиц.

Экспериментальные исследования, проведенные авторами, позволили установить, что свежеосажденные гидроксиды переходных металлов проявляют диэлектрические свойства и способны поглощать микроволновое излучение, в результате происходит термолиз - испарение свободной и кристаллизованной воды. При этом осаждение в присутствии сажи приводит к формированию аморфных частиц гидроксида металла на поверхности сажи как адсорбента, что способствует снижению массы и размера частиц гидроксида и, как следствие, увеличению удельной поверхности конечных порошковых материалов. При помещении гидратов металлов, осажденных на инертном адсорбенте - саже в микроволновое электромагнитное поле происходит распад осадков аморфной структуры и формирование оксидов в форме кристаллизационных солей, при этом сохраняется размер частиц практически в первоначальной форме. Таким образом, использование совокупности двух технологических приемов - ведение осаждения в присутствии инертного адсорбента (сажи) и последующей обработки в микроволновом поле способствует отсутствию агломерации частиц и невозможности спекания наружной части получаемого материала. Эксперименты, проведенные авторами, позволили установить оптимальные значения параметров способа. Так, проведение процесса при введении сажи в исходный раствор соли при соотношении в пересчете на оксид соответствующего металла менее 1:3, частоте менее 2450 МГц и мощности менее 600 Вт микроволнового излучения наблюдается формирование частиц более крупных размеров, требуется большее время для формирования оксидной фазы. Проведение процесса при введении сажи в исходный раствор соли при соотношении в пересчете на оксид соответствующего металла более 1:7, частоте более 3000 МГц и мощности более 700 Вт микроволнового излучения ведет к получению большого количества свободной сажи, от которой в дальнейшем сложнее отмыть образцы. В результате в случае проведения процесса в предлагаемых интервалах значения параметров получают смесь ультрананодисперсного порошка оксида переходного металла или их смеси с сажей - готовый материал и прекурсор для получения карбидов, оксикарбидов, карбонитридов металлов или их сплавов.

Предлагаемый способ осуществляют следующим образом.

Берут кислый водный раствор соли переходного металла IVa группы (Ti, Zr, Hf), вводят сажу в качестве инертного адсорбента в количестве, рассчитанном на оксид соответствующего металла, при соотношении MeO2:С=1:3÷7, затем добавляют 12%-ный водный раствор аммиака до рН среды 7,0-8,0. Выдерживают в течение 1-2 часов до полного осаждения осадка. Затем удаляют примесные соли промывкой нейтрализованной пульпы слабой кислотой или водой и отделяют полученный осадок. По данным рентгенофазового анализа полученный свежеосажденный гидроксид переходного металла имеет аморфную структуру. Далее осадок подвергают обработке микроволновым излучением на частоте 2450-3000 МГц и мощностью 600-700 Вт при температуре, обусловленной саморазогревом вещества. Предлагаемый способ был опробован на микроволновой муфельной печи производства ООО НПО "Урал-Гефест". Полученный продукт подвергают рентгенофазовому и микроструктурному анализу.

Пример 1

Берут раствор оксисульфата титана (TiOSO4) с содержанием титана 19,3 г/л. Рассчитывают необходимый объем раствора для получения оксида титана (TiO2) в количестве 23 г. Для получения такого количества оксида титана потребуется 0,715 л раствора TiOSO4 с концентрацией титана 19,3 г/л. В раствор оксисульфата титана вводят сажу, рассчитанную на оксид титана, в соотношении TiO2:С=1÷3 в количестве 10,52 г. Сажу вводят в раствор оксисульфата титана до осаждения аммиаком. Далее проводят осаждение 12% водным раствором аммиака при постоянно работающей мешалке до рН 7. Оставляют на 2 часа для стабилизации осадка. Полученную суспензию отфильтровывают и промывают осадок сначала слабой серной кислотой 5%-ной и потом водой для выведения примесных сульфатных солей. В результате получают черный студенистый осадок аморфной структуры, состоящий из гидратированного оксида титана (TiO(OH)2) и сажи массой 32,80 г. Продукт помещают в кварцевую лодочку и в муфель микроволновой печи, где проводят обработку осадка микроволновым излучением на частоте 2450 МГц и мощностью 700 Вт. В результате саморазогрева температура образца поднимается до 830°С в течение 30 минут, а затем постепенно понижается до 770°С в течение 25 минут и остается постоянной (Фиг.1). После того как температура не изменяется в течение 5-10 минут, продукт извлекают из печи. По данным рентгенофазового анализа получают композит, состоящий из кристаллического оксида титана TiO2 рутильной модификации и сажи, представляющей собой порошок черного цвета с удельной поверхностью 122 м2/г и размером частиц менее 50 нм.

Пример 2

Берут раствор азотнокислого циркония (ZrO(NO3)2) с содержанием циркония 18 г/л. Рассчитывают необходимый объем раствора для получения оксида циркония (ZrO2) в количестве 15 г. Для получения такого количества оксида циркония потребуется 0,620 л раствора ZrO(NO3)2 с концентрацией циркония 18 г/л. В раствор азотнокислого циркония вводят сажу, рассчитанную на оксид циркония, в соотношении ZrO2:C=1÷7 в количестве 10,3 г. Сажу вводят в раствор азотнокислого циркония до осаждения аммиаком. Далее проводят осаждение 12% водным раствором аммиака при постоянно работающей мешалке до рН 7,5. Оставляют на 2 часа для стабилизации осадка. Полученную суспензию отфильтровывают и промывают осадок сначала слабой азотной кислотой 5%-ной и потом водой для выведения примесных солей. В результате получают черный студенистый осадок аморфной структуры, состоящий из гидратированного оксида циркония (ZrO(OH)2) и сажи массой 27 г. Продукт помещают в кварцевую лодочку и в муфель микроволновой печи, где проводят обработку осадка микроволновым излучением на частоте 2450 МГц и мощностью 700 Вт. В результате саморазогрева температура образца поднимается до 830°С в течение 30 минут, а затем постепенно понижается до 770°С в течение 25 минут и остается постоянной. После того как температура установилась постоянной, продукт извлекают из печи. По данным рентгенофазового анализа получают смесь кристаллического оксида циркония ZrO2 моноклинной модификации и сажи, представляющей собой порошок черного цвета с удельной поверхностью 48 м2/г и размером частиц менее 150 нм.

Пример 3

Берут смесь гидроксидов титана и циркония с сажей (Ti(OH)4/3C, Zr(OH)4/3C), приготовленных, как описано в примерах 1 и 2, которые имеют ренгеноаморфный характер, и помещают в кварцевую лодочку и в муфель микроволновой печи, производят обработку осадка микроволновым излучением на частоте 3000 МГц и мощностью 700 Вт, при этом температура осадка в результате саморазогрева поднимается до ~850°С в течение 35 минут, а затем постепенно в течение 25 минут понижается до ~750°С и остается постоянной. После того как температура установилась постоянной, продукт извлекают из печи. По данным рентгенофазового анализа получают смесь оксидов TiO2 (рутил), ZiO2 (монокл.) с сажей с размером частиц от 1 мкм до наноразмерной величины.

Таким образом, предлагаемый способ получения оксидов переходных металлов позволяет увеличить удельную поверхность порошковых материалов, снизить размер частиц, сократить время процесса синтеза и снизить энергетические затраты за счет использования во время осаждения адсорбента - сажи и для тепловой обработки образцов микроволновое излучение.

Работа выполнена в рамках проектов НШ-8380.2006.3.

Способ получения ультра-нанодисперсного порошка оксида переходного металла или смеси оксидов переходных металлов, включающий нейтрализацию кислого раствора соединения переходного металла или раствора смеси кислых соединений переходных металлов, отделение примесных солей от полученного гидроксида металла или от смеси полученных гидроксидов металлов и последующую обработку полученного гидроксида металла или смеси гидроксидов металлов, отличающийся тем, что предварительно в исходный раствор вводят сажу при соотношении (в пересчете на оксид металла) оксид металла:сажа=1:(3÷7), а затем осуществляют нейтрализацию до рН, равного 7,0-8,0, с последующей обработкой микроволновым излучением с частотой в интервале 2450-3000 МГц при мощности 600-700 Вт.