Состав для получения супергидрофобного покрытия

Иллюстрации

Показать всеИзобретение относится к составам для получения супергидрофобного покрытия на силоксановом резиновом изоляторе. Предложен состав, включающий (% масс.): гидрофобизующий поверхность компонент - фторуглеводородный силан, содержащий гидролизуемые функциональные группы, общей формулы YCF2 (CF2)n CH2-O-(CH2)m-SiX3, где Y означает F или Н; n - целое число из ряда от 3 до 11; m=2 или 3; X - функциональный заместитель, выбранный из ряда: Cl, ОСН3, OC2H5, ОС3Н7, ОС(O)СН3, NH2, N(Н)СН3, N(СН3)2, N(С2Н5)2, (1-1,5); текстурообразующий наполнитель - аэросил (1-1,5); силоксановое связующее - полиаминофункциональный силоксановый олигомер формулы [СН3(Н)N]3Si[OSi(СН3)С6Н5]3О-Si[N(Н)СН3]3 (0,1-0,2) и органический растворитель, выбранный из алифатических простых эфиров и алифатических кетонов (остальное). Технический результат: состав позволяет получать покрытие, отличающееся не только высокими значениями углов смачивания, но и долговременной водостойкостью, при этом способ его нанесения не требует предварительных обработок поверхности для создания эффекта супергидрофобности. Предложенный состав для покрытия пригоден для высоковольтных линий. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к композициям на основе кремнийорганических соединений. Более конкретно, изобретение относится к новому составу для получения гидрофобных фторсодержащих покрытий для силиконовых электротехнических резин.

В настоящее время создание супергидрофобных покрытий, т.е. характеризующихся величинами контактных углов капли воды выше 150°, является наиболее разрабатываемым направлением в области получения водоотталкивающих покрытий различного назначения. Состав и получаемое покрытие предназначено для силоксановых резиновых изоляторов, причем его отличительной чертой является длительный срок сохранения эффекта супергидрофобности в условиях постоянной влажности и загрязнения.

Известно, что кремнийорганические поверхности сами по себе обладают сильным гидрофобным эффектом, однако в условиях продолжительного увлажнения и загрязнения поверхности, то есть при эксплуатации резиновых изоляторов на открытом воздухе, происходит значительное падение водоотталкивающих свойств материала. В связи с этим необходимо введение дополнительных обработок поверхности изоляторов для создания прочного и долговечного гидрофобного покрытия, в идеале обладающего эффектом супергидрофобности.

Известно, что покрытия на основе перфторсодержащих полиэфиров (например, патенты ЕР 337313; ЕР 215492) обладают высокой гидрофобностью, химической устойчивостью, устойчивостью к загрязнениям. Однако при этом известно, что такие покрытия не обладают достаточно высокой прочностью.

Известно, что для получения покрытий, химически связанных с поверхностью и обладающих соответственно улучшенными свойствами, используют функциональные органосиланы с фторсодержащими углеводородными заместителями (JP 05,320,178; US 6,288,160, US 6,506,496, US 6,673,521, US 6,737,105 RU 2149151; US 7,425,279). С использованием таких соединений при создании покрытий достигается контактный угол капли воды в интервале 90-104° уже при малой, порядка 100 ангстрем, толщине защитного слоя. В более поздних патентах описаны многоцелевые фторированные покрытия на основе перфторполиэфир-модифицированных силанов с гидролизуемыми группами, в основном алкоксильными (US 6,200,684, US 6,528,672, US 7,196,212; US 7,413,807). При этом при толщине пленки от 0,1 до 10 нм контактный угол покрытия составляет 114-117°. При использовании таких соединений для модификации поверхности силоксановых резин существенного улучшения водоотталкивающих свойств не обнаруживали.

Известно, что для улучшения водоотталкивающих свойств покрытий, т.е. для получения эффекта супергидрофобности, предлагается создание наноструктурированных поверхностей, которые затем покрываются фторсодержащим гидрофобизирующим составом (например, US 5,324,556; US 5,599,489).

Наноструктурирование поверхности осуществляется различными способами, например обработкой плазмой (US 5,679,460) или химическим протравливанием поверхности (US 7,150,904, US 7,258,731). Такой метод пригоден для обработки стекла, керамики, металлов, полимеров и смол.

Известно покрытие, полученное нанесением суспензии фторированных углеводородов и неорганических компонентов с различными добавками (заявка РСТ WО 2006044642, US 2006081394). Обработанная поверхность обладает супергидрофобным эффектом с контактным углом капли воды более 160°. При этом для создания наноразмерных шероховатостей, определяющих появление эффекта супергидрофобности, необходима предварительная обработка поверхности плазмой. Это является существенным недостатком процесса.

Наиболее близким по составу является состав, обеспечивающий получение покрытия, обладающего свойством супергидрофобности (патент ЕР 0497189). Покрытие получают нанесением фторированных углеводородов с концевой хлор- или алкоксисилильной группой, обеспечивающей связывание покрытия с поверхностью. При этом оговаривается, что прочное покрытие можно получать на поверхностях, обладающих гидроксильными или другими функциональными группами. В случае их отсутствия поверхность предварительно обрабатывается плазмой для их создания. Это является недостатком изобретения, так как существенно ограничивает область его применения. Эффект супергидрофобности достигается созданием текстурированной, то есть шероховатой, поверхности с неровностями размером не более 10 нм. Получение такой поверхности достигают при ее обработке хлорсиланами, гидролиз которых гидроксильными группами поверхности и водой приводит к образованию гидрофильного слоя на поверхности, состоящего из выступающих наноразмерных силикатных частиц. На полученный гидрофильный неоднородный слой наносят функциональные силаны с фторированными алкильными группами, образующими супергидрофобное покрытие. То есть силикатные частицы наноразмеров, химически связанные с поверхностью, образуются в ходе обработки поверхности на первом этапе создания покрытия. Таким способом были получены покрытия, химически связанные с поверхностью, и с контактными углами капли воды 135-140°. Недостатком процесса в данном случае является достаточно сложный процесс обработки поверхности с участием агрессивных хлорсиланов, необходимость использования достаточно высоких температур для взаимодействия реагентов с поверхностью и отмывка поверхности от хлористого водорода, выделяющегося в процессе. Качественные покрытия, обладающие набором потребительских свойств, получали многоразовым нанесением реагентов, что также является недостатком изобретения.

Задачей заявляемого изобретения является разработка нового состава для получения фторсодержащего кремнийорганического покрытия на силоксановых резиновых изоляторах, обладающего длительным сроком действия эффекта супергидрофобности в условиях постоянной влажности и загрязнения, и возможность использования более технологичного способа получения супергидрофобного покрытия, не требующего какой-либо предварительной обработки поверхности и при этом позволяющего получить продолжительно сохраняющийся эффект супергидрофобности в условиях эксплуатации изоляторов.

Задача решается тем, что предложен состав для получения супергидрофобного покрытия на силоксановом резиновом изоляторе, включающий, по крайней мере, один гидрофобизующий поверхность компонент - фторуглеводородный силан, содержащий гидролизуемые функциональные группы, выбранный из ряда соединений общей формулы:

,

где Y означает F или Н;

n равно целому числу из ряда чисел от 3 до 11;

m равно 2 или 3;

X означает функциональный заместитель из ряда: Cl, ОСН3, OC2H5, ОС3Н7, ОС(O)СН3, NH2, N(Н)СН3, N(СН3)2, N(C2H5)2;

Состав включает текстурообразующий наполнитель - аэросил, силоксановое связующее - полиаминофункциональный силоксановый олигомер формулы

[СН3(Н)N]3Si[OSi(СН3)С6Н5]3OSi[N(Н)СН3]3 и органический растворитель, выбранный из алифатических простых эфиров и алифатических кетонов, при массовом соотношении компонентов, % (масс.):

| силан формулы (I) | 1-1,5; |

| текстурообразующий наполнитель | 1-1,5; |

| указанное силоксановое связующее | 0,1 - 0,2; |

| растворитель | остальное |

В качестве текстурообразующего наполнителя можно использовать аэросил с диаметром частиц в интервале 5-70 нм.

В частности, силоксановым резиновым изолятором является изолятор электротехнического назначения для высоковольтных линий.

В частности, при создании состава для обработки поверхности силиконовой резины электротехнического назначения можно использовать следующие компоненты: в качестве силана - соединение F3C(CF2)5CH2O(СН2)3Si(ОСН3)3, в количестве 1,5% масс. полиаминофункциональный силоксановый олигомер в количестве 0,2% масс., аэросил в количестве 1,5% масс., тетрагидрофуран (ТГФ) остальное.

В частности, состав для обработки поверхности силиконовой резины электротехнического назначения содержит: в качестве силана - соединение F2HC(CF2)5CH2O(CH2)3Si(NHCH3)3, в количестве 1% масс., полиаминофункциональный силоксановый олигомер в количестве 0.1% масс., аэросил в количестве 1% масс., метилтретбутиловый эфир (МТБЭ) остальное.

В частности, при создании состава для обработки поверхности силиконовой резины электротехнического назначения в качестве силана используют соединение F3C(CF2)3CH2O(СН2)3Si[N(C2H5)2]3 в количестве 1% масс., полиаминофункциональный силоксановый олигомер в количестве 0,1% масс., аэросил в количестве 1% масс., ацетон остальное.

В отличие от известного состава в заявляемом составе содержится как гидрофобизующий поверхность компонент - фторуглеводородный функциональный силан, гидролизуемые функциональные группы которого обеспечивают создание прочной пленки, так и наноразмерные частицы аэросила, обеспечивающие создание микроразмерных и наноразмерных шероховатостей на покрываемой поверхности силоксанового изолятора. Сочетание этих компонентов обуславливает получение эффекта супергидрофобности. Также в составе содержится полиаминофункциональный силоксановый олигомер, играющий роль связующего и обеспечивающий прочность и долговечность действия эффекта супергидрофобности в рабочих условиях силоксанового резинового изолятора, то есть при постоянной влажности и загрязнении.

Получение супергидрофобного покрытия осуществляли путем нанесения заявленного состава на поверхность силоксановой резины изолятора без предварительной ее обработки.

Синтез фторуглеводородных функциональных силанов проводили по известной методике (патент РФ №2344139).

Синтез полиаминофункционального силоксанового олигомера строения

[СН3(Н)N]3Si[OSi(СН3)С6Н5]3OSi[N(Н)СН3]3 осуществляли по известной методике (Conference Papers of Technology Forum "Silicones in Coatings II", Florida, USA. 1998, р.7). Благодаря хорошей растворимости и низкой вязкости такое соединение свободно диффундирует в поверхностные слои силоксановой резины и одновременно реагирует с гидроксильными группами частиц аэросила, образуя силоксановую связь между частицей аэросила и аминофункциональным силоксановым олигомером. При этом происходит образование структурированной поверхности.

В качестве обрабатываемой поверхности использовали силиконовые резины электротехнического назначения НД 2253-20 и ПЗЗОЗ (производитель ООО «РТИ СИЛИКОНЫ»), которые используются для производства изоляторов высоковольтных линий электропередач. Состав по примерам 1-4 наносили на поверхность и удаляли растворитель. При этом образованное текстурированное супергидрофобное покрытие обладало углом смачивания >160° и долговременной водостойкостью.

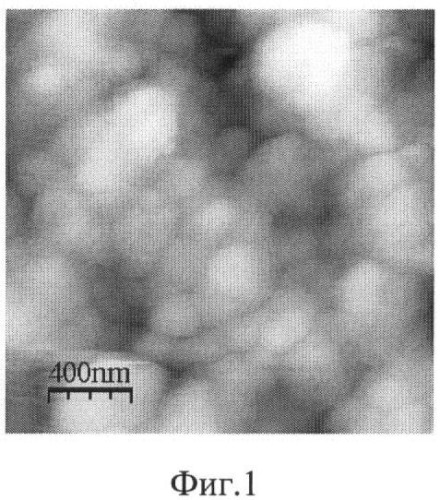

Оценку гидрофобных свойств полученного покрытия проводили путем определения величины контактного угла капли воды на поверхности. Известно, что при замене поверхностных СН3-групп силиконовой резины на фторуглеродные заместители у атомов кремния, угол смачивания увеличивается незначительно, от 105 до 110°, т.е. простое нанесение фторуглеводородного слоя на поверхность силиконовой резины не приводит к существенному повышению гидрофобности. При нанесении текстурированного покрытия согласно изобретению на основе наночастиц аэросила, обработанного функциональным фторуглеводородным олигомером в комбинации с полиаминосилоксановым связующим образуется супергидрофобная поверхность с многомодальной шероховатостью и величиной угла смачивания более 160°. Это подтверждается данными, приведенными на фиг.1 и 2. На фиг.1 приведено изображение поверхности, обработанной составом по примеру 2, полученное с помощью атомно-силового микроскопа и иллюстрирующее образование наноразмерных неровностей. На фиг.2 представлены величины краевых углов на различных поверхностях и приведены фотографии капель воды на поверхностях: исходной резины (а); резины, покрытой гладкой пленкой состава по сравнительному примеру 6 (б), и резины с текстурированным покрытием на основе состава по примеру 2 (в). Сравнение краевых углов свидетельствует о том, что именно в случае (в) достигается эффект супергидрофобности, краевой угол >160°.

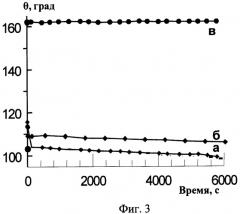

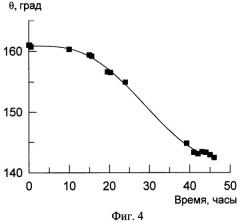

Для определения стабильности действия эффекта супергидрофобности проводилась оценка изменения угла смачивания при постоянном контакте капли с поверхностью во времени. На фиг.3 приводятся динамики изменения углов смачивания капли в течение 2 часов для типов поверхностей: исходной резины (а), резины, покрытой гладкой пленкой состава по сравнительному примеру 6 (б), супергидрофобного текстурированного покрытия составом по примеру 2 (в). Из чертежа видно, что в текстурированном покрытии на основе состава по примеру 2 величина краевого угла не изменяется в течение всего рассматриваемого времени в отличие от остальных вариантов поверхностей. Представленная на фиг.4 зависимость показывает, что супергидрофобное текстурированное покрытие обеспечивает углы смачивания более 150° и позволяет полностью защищать поверхность, погруженную в воду, от проникновения воды в течение 10-15 часов. При этом высушивание поверхности, находившейся в контакте с водой в течение 2 суток, позволяет полностью восстановить исходное супергидрофобное состояние. Таким образом, для всех исследованных гидрофобных материалов и покрытий обнаружено изменение состояния поверхности при контакте с водой. При этом текстурированные супергидрофобные покрытия, получаемые согласно изобретению, отличаются не только высокими значениями углов смачивания, но и демонстрируют наиболее долговременную водостойкость.

Измерение краевых углов

Определение степени гидрофобности наносимых покрытий и изучение их старения и деградации проводилось на основе измерения углов смачивания. В качестве тестовой жидкости для определения углов смачивания использовалась деионизованная вода. Экспериментальная установка для получения оптического изображения сидящих капель и последующего определения краевых углов и контактных диаметров была описана в работе (Л.Б.Бойнович, A.M.Емельяненко. Приборы и техника эксперимента. 2002, №2, с.167). Краевые углы измерялись в 3-5 различных точках на поверхности каждого образца, при этом для каждого места измерения определялся средний угол по 10 последовательным изображениям капли. Точность методики определения краевого угла была не менее 0,2 градуса для всех измеренных на различных подложках углов и определялась как среднеквадратичный разброс по углам для 10 последовательных изображений капли.

На фиг.1-4 приведено:

фиг.1 - АСМ (атомно-силовая микроскопия) изображение поверхности силиконовой резины, обработанной составом по примеру 2;

фиг.2 - оптические изображения капель воды на поверхности силиконовой резины:

(а) исходной резины;

(б) резины, покрытой гладкой пленкой состава по сравнительному примеру 6;

(в) резины с текстурированным покрытием на основе состава по примеру 2;

фиг.3 - динамика изменения углов смачивания при контакте капли с подложкой для четырех типов гидрофобных поверхностей:

(а) исходной резины;

(б) резины, покрытой гладкой пленкой состава по сравнительному примеру 6;

(в) супергидрофобного текстурированного покрытия составом по примеру 2;

фиг.4 - динамика изменения краевого угла капли воды на поверхности с текстурированным супергидрофобным покрытием по примеру 2 в течение длительного времени.

Изобретение может быть проиллюстрировано следующими примерами составов.

Пример 1. Состав содержит: соединение F3C(CF2)5CH2O(СН2)3Si(ОСН3)3 в количестве 1,5 г, полиаминофункциональный силоксановый олигомер в количестве 0,2 г, аэросил в количестве 1,5 г, ТГФ 96,8 г.

Пример 2. Состав содержит: соединение CHF2(CF2)5CH2O(CH2)3Si(NHCH3)3 в количестве 1 г, полиаминофункциональный силоксановый олигомер в количестве 0,1 г, аэросил в количестве 1 г, МТБЭ 97,9 г.

Пример 3. Состав содержит: соединение F3C(CF2)11CH2O(СН2)2Si(NHCH3)3 в количестве 1,5 г, полиаминофункциональный силоксановый олигомер в количестве 0,2 г, аэросил в количестве 1,5 г, ТГФ в количестве 96,8 г.

Пример 4. Состав содержит: соединение F3C(CF2)3CH2O(CH2)2Si[N(C2H5)2]3 в количестве 1 г, полиаминофункциональный силоксановый олигомер в количестве 0,1 г, аэросил в количестве 1 г, ацетон 97,9 г.

Сравнительные примеры

Пример 5. Состав содержит: соединение F3C(CF2)5CH2O(СН2)3Si(ОСН3)3 в количестве 1,5 г, ТГФ 98,5 г.

Пример 6. Состав содержит: соединение CHF2(CF2)5CH2O(СН2)3Si(NHCH3)3 в количестве 1 г, ТГФ 99 г.

Таким образом, как видно из приведенных данных, с реализацией изобретения достигается новый технический результат: получение покрытия, отличающегося не только высокими значениями углов смачивания, характерными для супергидрофобных поверхностей, но и долговременной водостойкостью. При этом для его нанесения не требуется предварительная обработка поверхности.

1. Состав для получения супергидрофобного покрытия на силоксановом резиновом изоляторе, включающий, по крайней мере, один гидрофобизующий поверхность компонент - фторуглеводородный силан, содержащий гидролизуемые функциональные группы, выбранный из ряда соединений общей формулы: где Y означает F или Н;n равно целое число из ряда чисел от 3 до 11;m равно 2 или 3;X означает функциональный заместитель из ряда: Cl, ОСН3, ОС2Н5, ОС3Н7, ОС(O)СН3, NH2, N(Н)СН3, N(CH3)2, N(C2H5)2;текстурообразующий наполнитель - аэросил, силоксановое связующее -полиаминофункциональный силоксановый олигомер формулы[СН3(Н)N]3Si[OSi(СН3)С6Н5]3OSi[N(Н)СН3]3 и органический растворитель, выбранный из алифатических простых эфиров и алифатических кетонов, при массовом соотношении компонентов, мас.%:

| силан формулы (I) | 1-1,5 |

| текстурообразующий наполнитель | 1-1,5 |

| указанное силоксановое связующее | 0,1 - 0,2 |

| растворитель | остальное |

2. Состав по п.1, отличающийся тем, что используют аэросил с диаметром частиц в интервале 5-70 нм.

3. Состав по п.1, отличающийся тем, что силоксановым резиновым изолятором является изолятор электротехнического назначения для высоковольтных линий.