Способ тепловизионного определения характеристик турбулентности газового потока

Иллюстрации

Показать всеИзобретение относится к области измерения форм и размеров турбулентных газовых потоков и факелов и может быть применено в области энергетики. Способ тепловизионного определения турбулентности горячего газового потока путем промера температурного поля, характеризующийся тем, что промер температуры осуществляют с помощью тепловизора, получая тепловизионную термовидеограмму горячего газового потока на фоне технологической поверхности, после чего находят последовательное изменение температуры в n-м количестве кадров, взятых из тепловизионного фильма в каждом контрольном пикселе, по которому определяют дисперсию изменения температуры по упомянутым кадрам для каждого контрольного пикселя, задают пороговое значение дисперсии, сравнивают значение дисперсии температуры в каждом контрольном пикселе с пороговым уровнем и по результатам сравнения выделяют контрольные пиксели, принадлежащие области существования факела, по значению дисперсии в которых судят о турбулентности и структуре газового потока. Технический результат - экономия топлива, повышение эффективности производственных процессов в энергетике и уменьшение вредных выбросов в окружающую среду. 5 ил.

Реферат

Изобретение относится к области определения характеристик турбулентных газовых потоков и факелов и может быть применено в энергетике и промышленной теплотехнике.

В практике исследования режимов процессов тепло- и массообмена в газовых потоках в различных тепломеханических агрегатах возникает задача и проблема идентификации режима с целью последующего управления. Большое значение имеет определение формы турбулентного потока, т.к. именно от нее зависит в большой степени интенсивность тепло- и массообмена и эффективность реализуемого технологического процесса.

Прототипом изобретения является решетка из термопар, чья работа строится на принципе промера поля температур в определенных точках, равномерно отстоящих друг от друга на расстоянии задаваемого шага и размещенных в исследуемой области. Процесс происходит так: к термопарам подключаются вторичные приборы, на термопары подается горячий газовый поток, чьи характеристики нас интересуют, затем со вторичных приборах снимаются показания, по которым судят о турбулентности газового потока. Способ описан в книге «Теоретические основы теплотехники. Теплотехнический эксперимент: справочник. /Под общ. ред. В.А.Григорьева, В.М.Зорина. М.: Энергоатомиздат, 1988. - 560 с./».

Аналогом изобретения служит способ измерения температуры температурным зондом. При этом процесс происходит следующим способом: зонд измеряет температуру в определенной точке, ее значение фиксируется вместе с координатами точки, после чего зонд перемещается в другую точку. Далее выдерживается время, соответствующее температурному гистерезису материала, из которого изготовлен температурный зонд, после чего повторяется процесс фиксации температуры и координат точки с последующим перемещением зонда и повторением данных операций, через заданный шаг, по всей исследуемой области. После чего на основании полученных данных строится температурная картина потока в исследуемой области, где каждой точке соответствует определенное значение температуры.

У описанных выше способов существует ряд недостатков: в первом случае термопарная решетка вносит существенные помехи в газовый поток, во втором - за время перемещения температурного зонда турбулентная картина потока может измениться. Основным недостатком обоих способов является невозможность их применения при высоких температурах.

При разработке способа тепловизионного определения турбулентности газового потока ставилась задача устранения вышеописанных недостатков, т.е. решать проблемы обеспечения одновременного промера температуры по всей исследуемой области, без внесения возмущений в газовый поток.

Указанная задача решается при помощи описанного ниже способа тепловизионного определения турбулентности горячего газового потока путем одномоментного промера температурного поля, последний осуществляют с помощью тепловизора, получая тепловизионную термовидеограмму горячего газового потока на фоне технологической поверхности, после чего находят последовательное изменение температуры в n-м количестве кадров, взятых из тепловизионного фильма в каждом контрольном пикселе, по которому определяют дисперсию изменения температуры по упомянутым кадрам для каждого контрольного пикселя, задают пороговое значение дисперсии, сравнивают значение дисперсии в каждом контрольном пикселе с пороговым уровнем и по результатам сравнения выделяют контрольные пиксели, принадлежащие области существования факела, по значению дисперсии в которых судят о турбулентности и структуре газового потока.

Принцип измерения температуры заключается в измерении интенсивности инфракрасного излучения, причем никаких помех для потока не создается. Получение данных производится следующим образом: тепловизионная камера устанавливается напротив технологической поверхности, на эту поверхность подается горячий газовый поток.

Далее на экран компьютера выводится изображение технологической поверхности с четко видной на ней картиной температурного поля, по которой, казалось бы, можно судить о турбулентности.

Однако при использовании тепловизора возникает проблема более яркого, чем факел, свечения технологических поверхностей, омываемых этим факелом.

При решения этой проблемы был использован тот факт, что факел и отдельные его структуры пульсируют с частотой приблизительно 10-12 Гц и большой амплитудой, а термический след на поверхности изменяется гораздо медленнее и амплитуда изменения его яркости очень мала вследствие большой тепловой инерции того конструктивного элемента топки, который является фоном для факела.

Таким образом, температура факела (либо нагретого газового потока) в каждой точке изменяется значительно быстрее, чем температура поверхности. Следовательно, если мы зададим ограничение на интенсивность пульсации температуры и будем проводить впоследствии выборку по данному параметру пикселей на полученных тепловизионных изображениях (при помощи покадровой обработки термовидеограмм), то мы сможем разделить области, принадлежащие факелу и технологической поверхности, произведя тем самым структурирование факела, а также, получив информацию об этих зонах, и интенсивности турбулентности в них, произвести идентификацию структур. Структурные зоны выделяются как области, ограниченные изолинией с выбранным значением контрольного параметра, в качестве которого может быть выбрано среднее значение температуры, интенсивность ее пульсации или частоты.

Техническая задача, решаемая при этом, - идентификация режима турбулентности потока с последующим принятием решения об управляющем воздействии, что может сэкономить топливо и повысить эффективность производственных процессов в энергетике и промтеплотехнике.

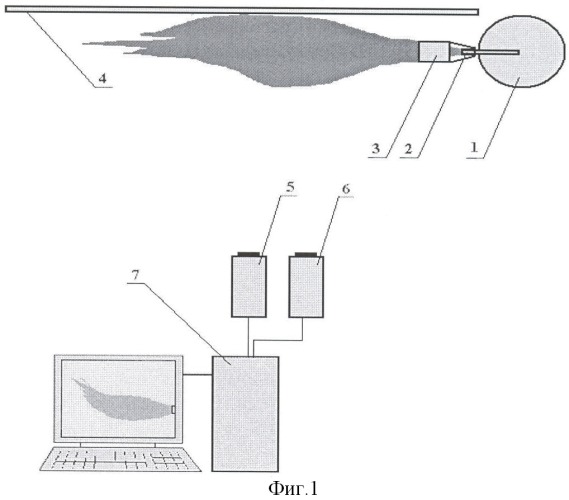

Для апробации методики была создана экспериментальная установка, изображенная на фиг.1, состоящая из следующих частей:

1) Топливный бак.

2) Инжекционная атмосферная горелка.

3) Направляющий аппарат.

4) Технологическая поверхность.

5) Тепловизионная камера.

6) Видеокамкодер.

7) Вычислительная машина.

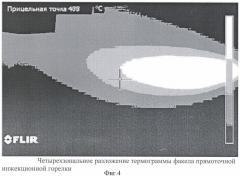

Применялась одноканальная горелка, работавшая на бензине АИ-92. Подача бензина к горелке осуществлялась из топливного бака 1, в котором поддерживалось избыточное давление, равное 3 атм. Горелка была оснащена направляющим аппаратом 3, который представлял собой металлическую трубку диаметром 40 мм и длиной 100 мм с толщиной стенки 1,5 мм. Горелочный аппарат размещался таким образом, чтобы формируемый им факел омывал поверхность нагрева. Расстояние между осью направляющего аппарата и поверхностью нагрева составляло 80 мм. Сигнал с тепловизионной камеры 5 и видеокамкодера 6 поступал в вычислительную машину 7, где далее обрабатывался по описанной выше программе. В опытах использовались: тепловизионная камера фирмы ThermaCAM Р640 и видеокамкодер фирмы Sony (модель DSR-PD 170 Р). Характерный вид видеокартины дан на фиг.2, а тепловизионное изображение представлено на фиг.3.

Видеосъемка позволяет определить только внешние контуры факела, тогда как тепловизор регистрирует и ее внутреннюю структуру.

В n-м количестве кадров, взятых из тепловизионного фильма, во всех контрольных пикселях (контрольных геометрических точках) определялась величина энергетической яркости и полученному значению присваивалась некоторая условная яркость. После чего производилось преобразование этих значений в визуальный образ температурных пульсаций факела, находилось последовательное изменение температуры в каждом контрольном пикселе, по которой определялась дисперсия изменения температуры в n-м количестве кадров тепловизионного фильма, задавалось ее пороговое значение. Значение дисперсии в n-м количестве кадров тепловизионного фильма в каждом контрольном пикселе сравнивалось с пороговым уровнем и по результатам сравнения происходило отнесение данного пикселя к области существования факела, а затем по выбранному числу градаций величины дисперсии происходило разложение изображения на это число зон. На фиг.5 представлено четырехзональное разложение вариаций яркости, полученное по контрольному ряду из 100 тепловизионных кадров. Изображение осредненных значений яркости из этого ряда ранее было представлено на фиг.4. Таким образом, выделяются пиксели, принадлежащие факелу.

Данный способ может применяться в энергетике и промтеплотехнике для получения сведений о структуре факела при проектировании новых котельных агрегатов и печей, разработке горелочных устройств. Полученные сведения о структуре факела являются более достоверными, чем полученные при помощи описанных аналогов, поскольку в процессе исследования не вносятся возмущения в поток и измерения происходят одномоментно. Они помогут выбрать наиболее оптимальную компоновку котла, конструкцию горелки, печи, что повысит эффективность работы энергетического оборудования, а в конечном итоге приведет к экономии конструкционных материалов при изготовлении оборудования, топлива в процессе эксплуатации и уменьшит вредные выбросы в окружающую среду.

Способ тепловизионного определения характеристик турбулентности горячего газового потока путем промера температурного поля, отличающийся тем, что промер температуры осуществляют с помощью тепловизора, получая тепловизионную термовидеограмму горячего газового потока на фоне технологической поверхности, после чего находят последовательное изменение температуры в n-м количестве кадров, взятых из тепловизионного фильма в каждом контрольном пикселе, по которому определяют дисперсию изменения температуры по упомянутым кадрам для каждого контрольного пикселя, задают пороговое значение дисперсии, сравнивают значение дисперсии температуры в каждом контрольном пикселе с пороговым уровнем и по результатам сравнения выделяют контрольные пиксели, принадлежащие области существования факела, по значению дисперсии в которых судят о турбулентности и структуре газового потока.